高频振动沉桩的试验及数值模拟分析

2021-03-03赵一锦谢建斌宋桂丽陆子豪高阳许坤

赵一锦,谢建斌,宋桂丽,陆子豪,高阳,许坤

(1 云南大学建筑与规划学院,云南 昆明 650500;2 中建海峡建设发展有限公司,福建 福州 350000;3 昆明军龙岩土工程有限公司,云南 昆明 650021;4 云南华凌建筑设计有限公司,云南 昆明 650216)

钢管桩具有可根据施工现场土质情况和施工要求选择桩长、较高的地层适应性、施工机动灵活等突出优点,但是大量工程实践表明,在钢管桩高频振动贯入过程中周边土体往往会产生超孔隙水压力,而使桩周地面产生过大的竖向位移、局部土体压力,如果处理不当可能造成桩周附近地下管道畸形,甚至破裂、周边建筑物产生不均匀沉降、过高的超孔隙水压力变化会影响桩的贯入等严重危害,从而在一定程度上制约了该技术的进一步发展。鉴于此种状况,研究钢管桩高频振动沉桩施工过程中周边土体超孔隙水压力变化具有重要意义[1-2]。

国内外对管桩静压法贯入过程中土压力和超孔隙水压力变化研究较早,而对于管桩高频振动贯入过程中超孔隙水压力变化较少[3]。相比于静压管桩的贯入,钢管桩高频振动贯入过程中是一个相对复杂的力学过程,管壁对土体产生反复运动的剪切和摩擦,桩端土体和桩侧土体受力会产生挤土应力而发生位移和超孔隙水压力变化,在一定范围内可能使临近桩体侧移、上浮等对周边设施造成破坏[4-5];在地下水存在的情况下,管桩振动贯入引起的超孔隙水压变化直接影响贯入深度,随超孔隙水压力的增大,桩贯入深度大幅增加[6]。HWANG Jin H等[7]采用锤击法获得现场试验数据,研究了超孔隙水压力峰值和上层土体有效应力比值与径向距离的关系,试验结果表明锤击法沉桩过程中超孔隙水压力随径向距离基本呈对数型衰减;O’NEILL M W等[8]通过实验室研究桩的可打入性和承载力中发现超孔隙水压力的产生,影响振动沉桩效率;肖勇杰等[9]运用任意拉格朗日-欧拉(ALE)方法研究了开口桩振动贯入过程中发生的挤土位移、挤土应力、桩侧阻力和土塞效应。在高频振动沉桩过程中,不同参数条件下对桩周边土体的桩侧摩阻力和超孔隙水压力有较大影响。因此,研究不同参数条件下振动沉桩过程中桩土之间动力分析及超孔隙水压力变化具有意义[10-11]。

鉴于目前国内外对钢管桩高频振动贯入过程中超孔隙水压力变化研究尚不充分完全,钢管桩直径大,振动贯入过程中桩土接触较复杂,对桩周土压力和超孔隙水压力有重要影响[12-13],因此,本文采用室内小结构模型试验和数值模拟的方法来分析钢管桩高频振动贯入过程中超孔隙水压力变化规律。

1 试验设备与方法

1.1 设备

本文试验所采用的盛土容器为圆柱形,直径为16 cm,高度为28 cm,所采用钢管桩长25 cm,直径为1.4 cm。如图1所示,为减少盛土容器磨损和锈蚀,模型桶内外涂刷防锈漆,模型桶底部中心开小孔,并铺设1 cm透水小石子和土工布,用于排出振动沉桩过程中产生的水。

图1 高频振动沉桩模型试验系统

高频振动沉桩系统主要由电动式激振器、扫频信号发生器、功率放大器,钢管桩组成,电动式激振器的最大振动频率为4 kHz,最大激振力为100 N,通过扫频信号发生器可以输出沉桩所需电压幅值(激振力)和正弦激振频率,试验频率分别取20、30、40、50 Hz,电压幅值有1.5 V和2.0 V两种情况。

信号采集系统主要有动态信号测试分析器、电脑、超孔隙水压力计,用于采集振动沉桩过程中引起的超孔隙水压力变化。

1.2 试验用砂

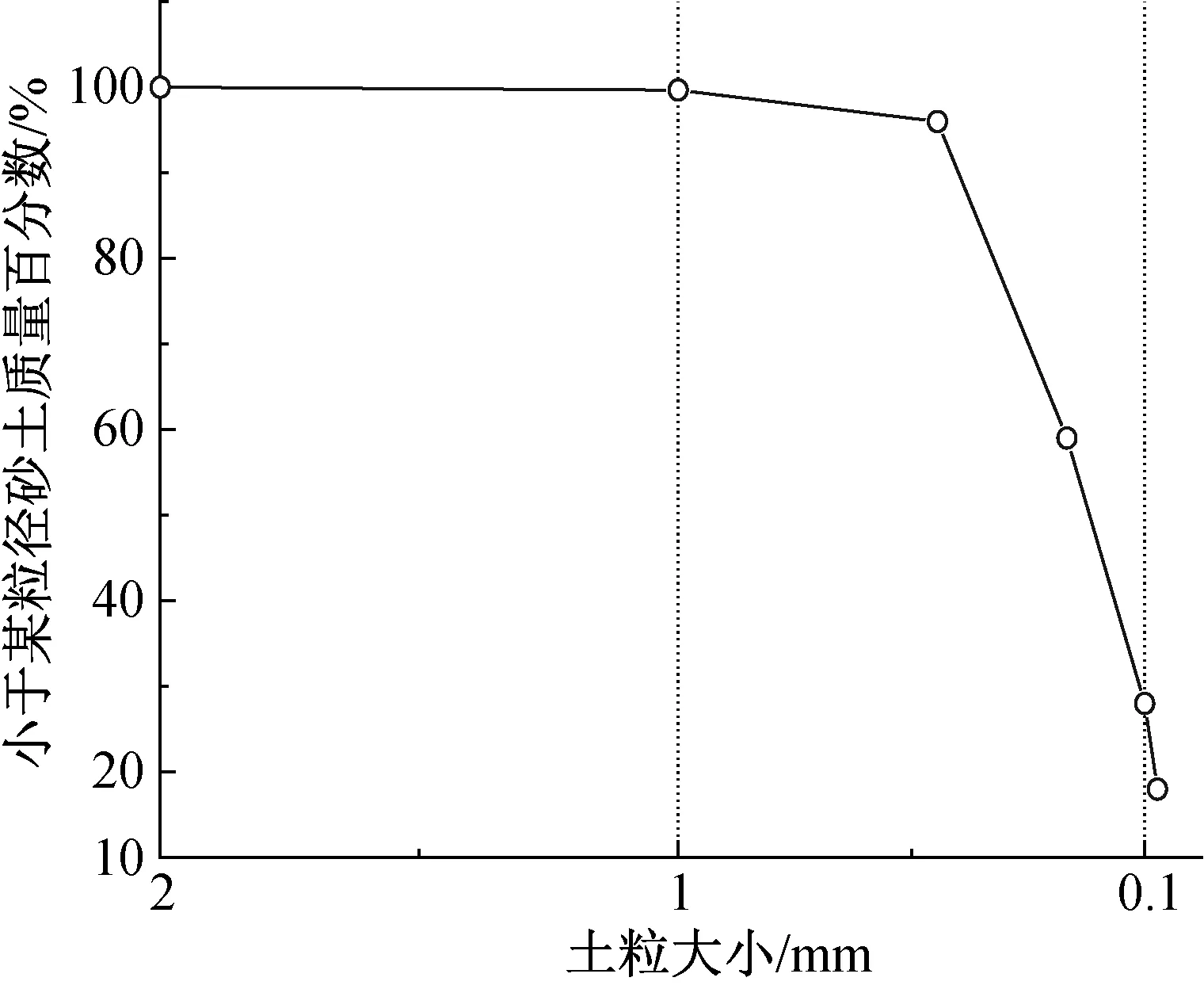

采用标准细砂,取300 g粒径不大于2 mm砂土,通过按次序叠好的细筛(0.075、0.1、0.25、0.5、1.0 mm)在振筛机上振动10~15 min记录试验数据,并绘制颗粒级配曲线如图2所示。

图2 土颗粒级配曲线

1.3 测试方法

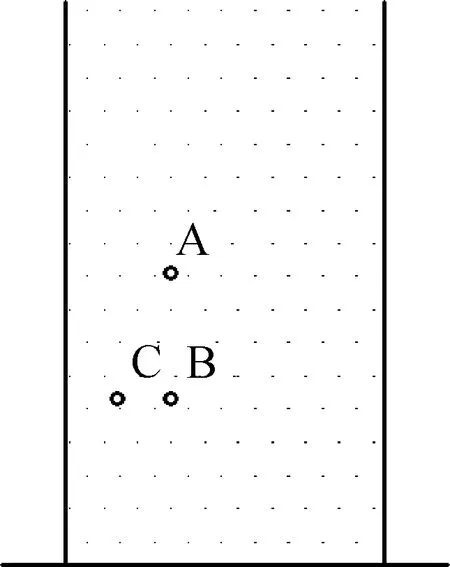

由于试验设计模型的试验桶较小,所以不宜设置过多的监测点,只设置A、B、C三点进行超孔隙水压力监测,具体放置位置如图3所示;为了避免过多监测仪器在试样桶中所测结果不稳定,所以每次只取同一相对位置的点进行超孔隙水压力监测。

图3 土样内部监测点

1.4 试验结果与分析

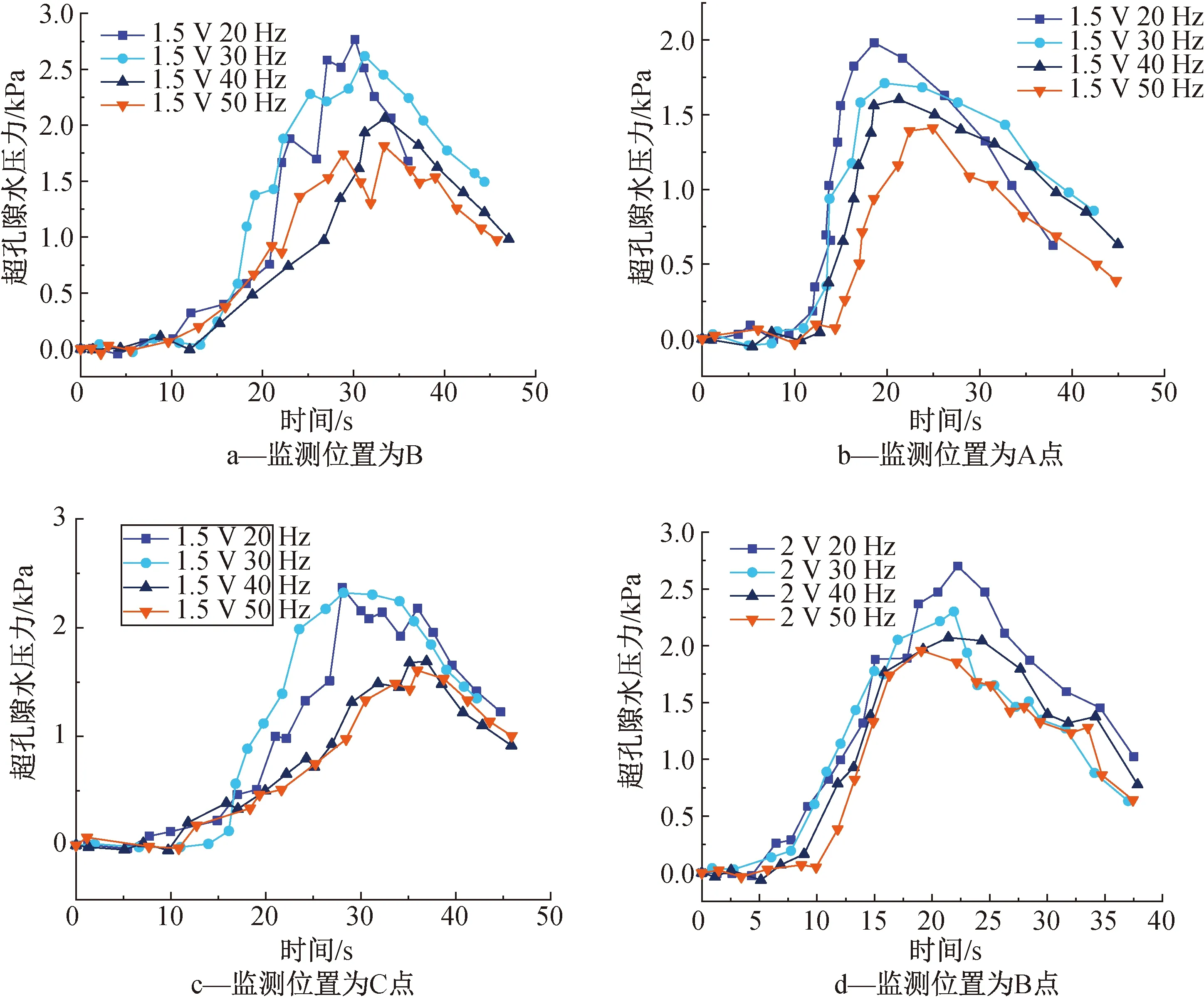

对比分析图4a、c中B、C两点在相同频率下沿距离桩管壁不同径向距离处超孔隙水压力的变化曲线可知:

(1)沿径向距离,超孔隙水压力最大幅值随距钢管桩管壁径向距离的增大呈现衰减趋势;高频振动贯入过程中超孔隙水压力由桩周向四周扩散并且增大。

(2)随距钢管桩管壁径向距离的增大超孔隙水压力逐渐衰减,这一规律与肖勇杰等[2]试验研究的大直径套管高频振动贯入过程中,超孔隙水压力沿径向主要影响范围为6D结论基本吻合。

(3)在实际工程应用中需要根据周边重要设施和建筑物的安全等级来判断高频振动沉桩需要设定的安全距离。

对比分析图4a、d中B点在相同频率下不同电压峰值下超孔隙水压力变化曲线可知:

(1)不同电压峰值下超孔隙水压力变化相对不是太明显。这主要是由于在饱和砂土中相同频率下增大少许压电峰值沉桩效率只得到部分提升,超孔隙水压力幅值积累变化不明显。

(2)高频振动沉桩过程中产生的超孔隙水压力随电压峰值的增大而增大。这主要是由于增大压电峰值(即激振力)能加速桩贯入速率,造成相同频率下桩周土体产生的超孔隙水压力积累速度快,消散速度不变,从而产生的超孔隙水压力稍有增大。

对比分析图4中A、B、C三点在不同频率下钢管桩高频振动贯入的超孔隙水压力的变化曲线,由图4可知:

图4 A、B、C、三点超孔隙水压力变化曲线

(1)在相同深度、相同电压峰值、不同贯入频率作用下,超孔隙水压力随频率变化较明显。钢管桩高频振动贯入产生的超孔隙水压力随频率的增大而减小,这一结果与肖勇杰等[15]数值模拟中超孔隙水压力变化的规律相同。

(2)当钢管桩高频振动贯入过程中贯入频率较低时,位于管桩下部的土体在较短时间内超孔隙水压力达到较大值,上部土体超孔隙水压力可能迅速消散,周边和底部土体强度降低,在短时间内发生土体破坏。

(3)钢管桩在较高频率沉桩过程中,超孔隙水压力积累相对较为缓慢,在积累过程中超孔隙水压力会逐渐消散和降低,此时对周边土体强度影响稍小。

(4)上述结果对于实际工程中高频振动沉桩和保护施工过程中周边有地下管道、地下设施时选择适当的沉桩频率具有重要意义。

综上所述,对比分析4种不同参数下超孔隙水压力曲线(图4)可知:

(1)钢管桩高频振动贯入过程中打桩频率对桩周土体超孔隙水压力变化影响较为明显,其次为沿管桩不同深度处、沿管桩径向不同距离处和不同电压峰值下。

(2)在不影响钢管桩贯入效率的情况下,要减小振动沉桩对地下空间设施和周边设施的影响,可适当增大桩贯入频率。

2 钢管桩高频振动沉桩的数值模拟

根据试验研究内容建立二维有限元钢管桩高频振动贯入模型,对比分析试验所得超孔隙水压力变化规律与数值模拟中变化规律是否具有相似性,并通过两种方法相互验证规律的准确性与相似性。

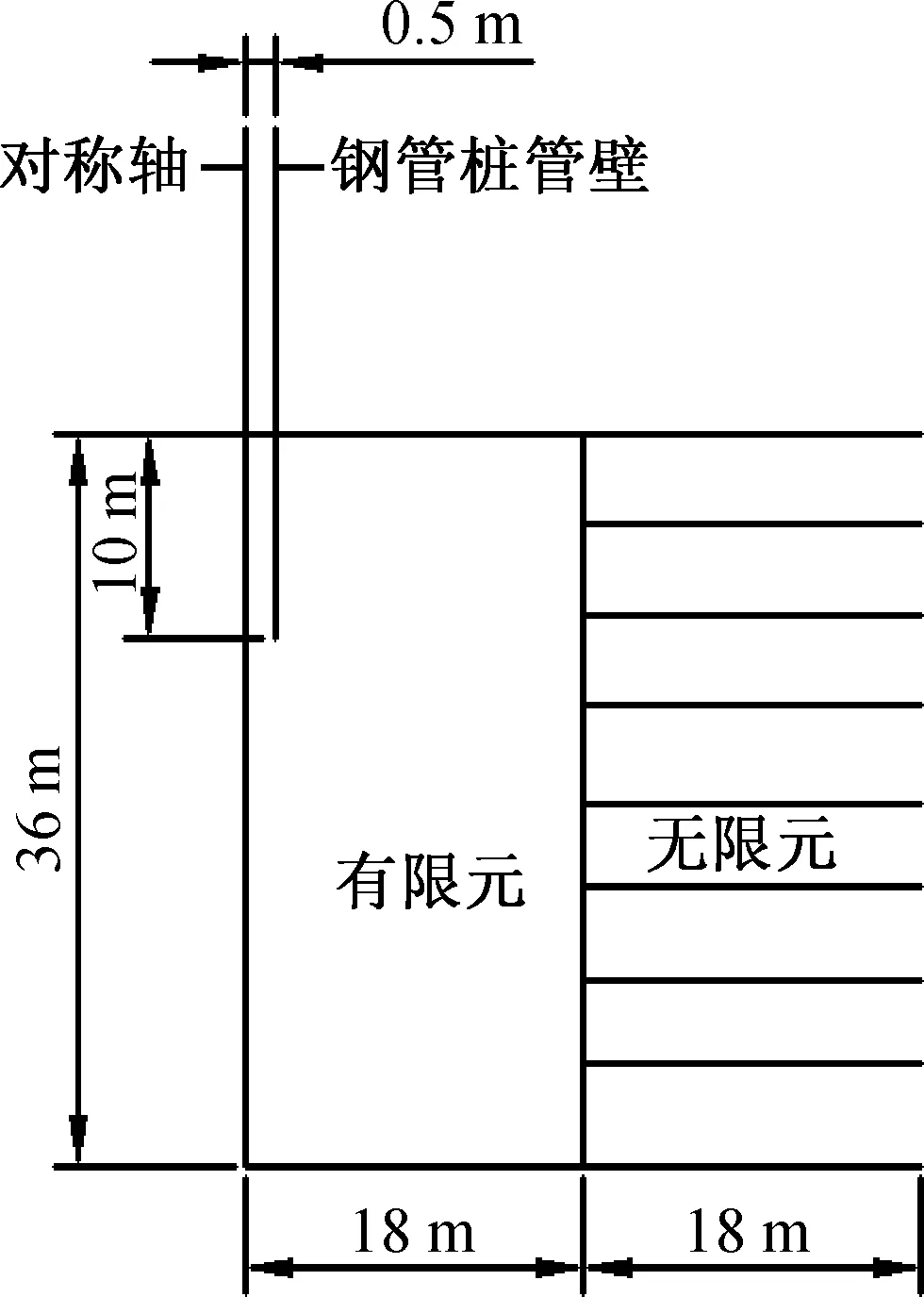

2.1 几何模型

本文采用ABAQUS/Stand建立钢管桩高频振动沉桩模型。由于砂土透水性强,在短时间内钢管桩周边土体超孔隙水压力消散完毕,因此超孔隙水压力变化主要集中在桩端和桩侧。有限元分析时主要分析区域为桩端和桩侧附近一定半径范围内土体超孔隙水压力变化。假设钢管桩和周边土体均为各向同性,所施加约束条件、几何形状和荷载作用力均为轴对称作用,沉桩过程中所有位移、应力和应变与θ方向无关,只为r和z的函数,这在王勖成有限元法中被视为典型轴对称应力问题[14]。

本文高频振动沉桩模型采用位移函数法[15],把钢管桩预埋入一定深度,采用位移函数公式U=-U+Ucsc(2πft)施加钢管桩不同时刻沉桩位移来模拟振动沉桩过程。如图5所示,钢管桩长18 m,半径为0.5 m,振动频率分别为20、30、40、50 Hz(振动周期T=0.04 s),位移初始值U0为2 mm。沿钢管桩径向18 m范围内采用有限元,在远场区域内采用无限远,采用Coulomb摩擦型接触面来定义钢管桩与桩端土体、钢管桩管内壁与土体、管外壁与土体接触[16]。

图5 超孔隙水压力分析几何模型

2.2 土体本构模型

有限元模型为轴对称且采用位移法来进行沉桩,对桩设置比较小的位移幅值,钢管桩所受应力范围不会超过钢材屈服应力,因此钢管桩采用线弹性模型,土体采用在岩土分析中易于取值的摩尔库伦模型。

2.3 边界和分析步时间设置

有限元底部设置水平方向和垂直方向的位移边界约束,左侧施加水平方向位移边界约束,顶部为排水边界,右侧为无限远,不必设置边界条件。

饱和砂土中钢管桩高频振动沉桩速度快,短时间内完成沉桩。模型中设置沉桩时间为1 s,随后停止高频振动沉桩,且模型中不考虑超孔隙水压力消散时间。

2.4 计算参数

钢管桩弹性模量E=210 GPa,泊松比ν=0.28。模型主要考虑高频振动沉桩过程中饱和砂土中超孔隙水压力变化,砂土模型参数为:重度18 kN/m3,杨氏模量19 MPa,粘聚力0.3 kPa,泊松比0.29,内摩擦角30°,孔隙比1.2,渗透系数5×10-5m/s。

2.5 结果与分析

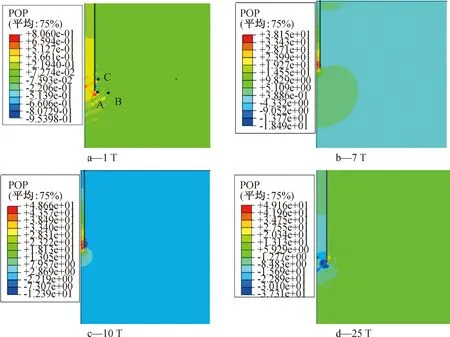

图6为钢管桩高频振动贯入过程中超孔隙水压力云图。由图6可知:

图6 高频振动贯入过程中超孔隙水压力云图

(1)钢管桩高频振动贯入开始1 T时,桩端挤压端部土体,土体由于被挤压快速产生正值超孔隙水压力,桩端外侧土体在摩擦力和振动波的作用下产生扰动,在右侧产生负超孔隙水压力,管桩内侧产生正值超孔隙水压力。

(2)钢管桩高频振动贯入7 T和10 T时,随钢管桩的不断贯入,桩端下部“半圆”范围内超孔隙水压力影响范围先逐渐增大,产生正值超孔隙水压力,之后桩端下部土体出现超孔隙水压力影响范围不断衰减,超孔隙水压力幅值增大。

(3)钢管桩高频振动贯入25 T时,钢管桩高频振动贯入结束桩端开始出现负值超孔隙水压力,钢管桩内壁土体由于振动停止出现倒吸现象呈现负值超孔隙水压力。

(4)超孔隙水压力变化主要集中在钢管桩内,桩外侧超孔隙水压力变化较小。砂土层中超孔隙水压力变化主要是由于桩端挤压土体和管壁对下部土体反复剪切、沉桩过程中桩侧摩阻力作用下带动周边部分土体产生挤压力;另外,振动沉桩过程中产生应力波对周边土体反复剪切作用,且振动过程中波的剪切也是重要因素。

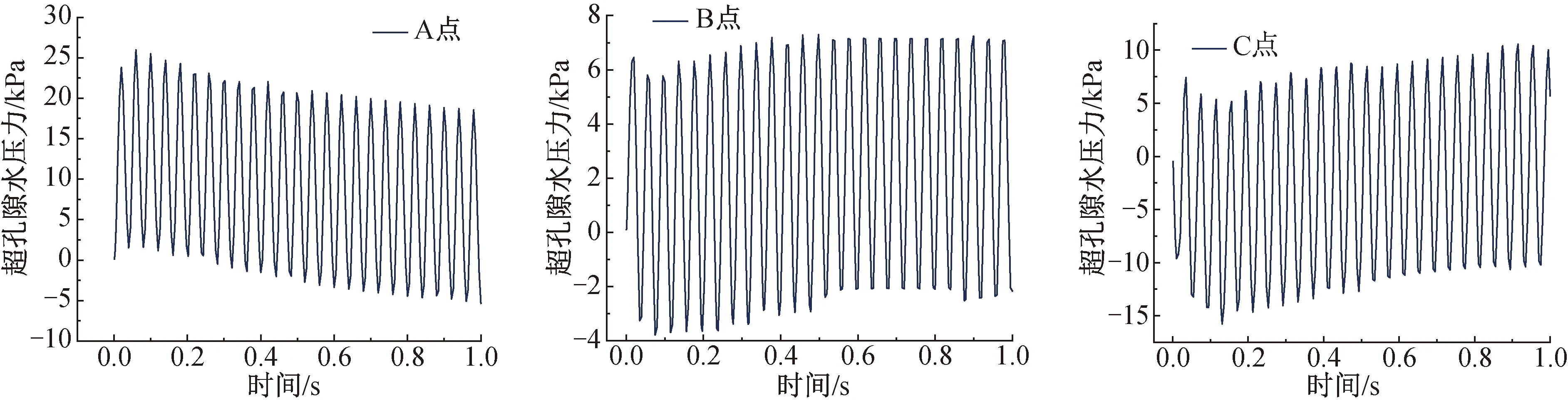

选取图6a中A、B、C三点分析钢管桩高频振动沉桩过程中超孔隙水压力变化曲线。图7a为钢管桩高频振动沉桩过程中桩尖A点处超孔隙水压力随振动沉桩时间变化曲线。由图7a可知:

(1)振动沉桩初始阶段,极短时间内迅速增大到峰值超孔隙水压力。

(2)随振动沉桩时间的不断进行,在每个振动周期内超孔隙水压力幅值基本保持稳定,而正值超孔隙水压力呈现逐步衰减,负值超孔隙水压力逐渐向负值方向增大。并且呈现上边波动变化。产生这一现象的主要原因是:桩身所受谐和振动荷载作用振动沉桩。

图7为A、B、C三点处高频振动沉桩时超孔隙水压力随时间变化曲线。由图7可知:

图7 A、B、C点超孔隙水压力随时间变化曲线

(1)桩端A点超孔隙水压力幅值变化规律和B、C两点超孔隙水压力幅值随时间变化幅值变化略有不同。

(2)在振动沉桩中期和后期,B、C两点处超孔隙水压力幅值变化趋于稳定并逐渐增大。

(3)随距离桩端处径向和竖向距离的不断增大,最大超孔隙水压力幅值呈逐渐减小趋势。

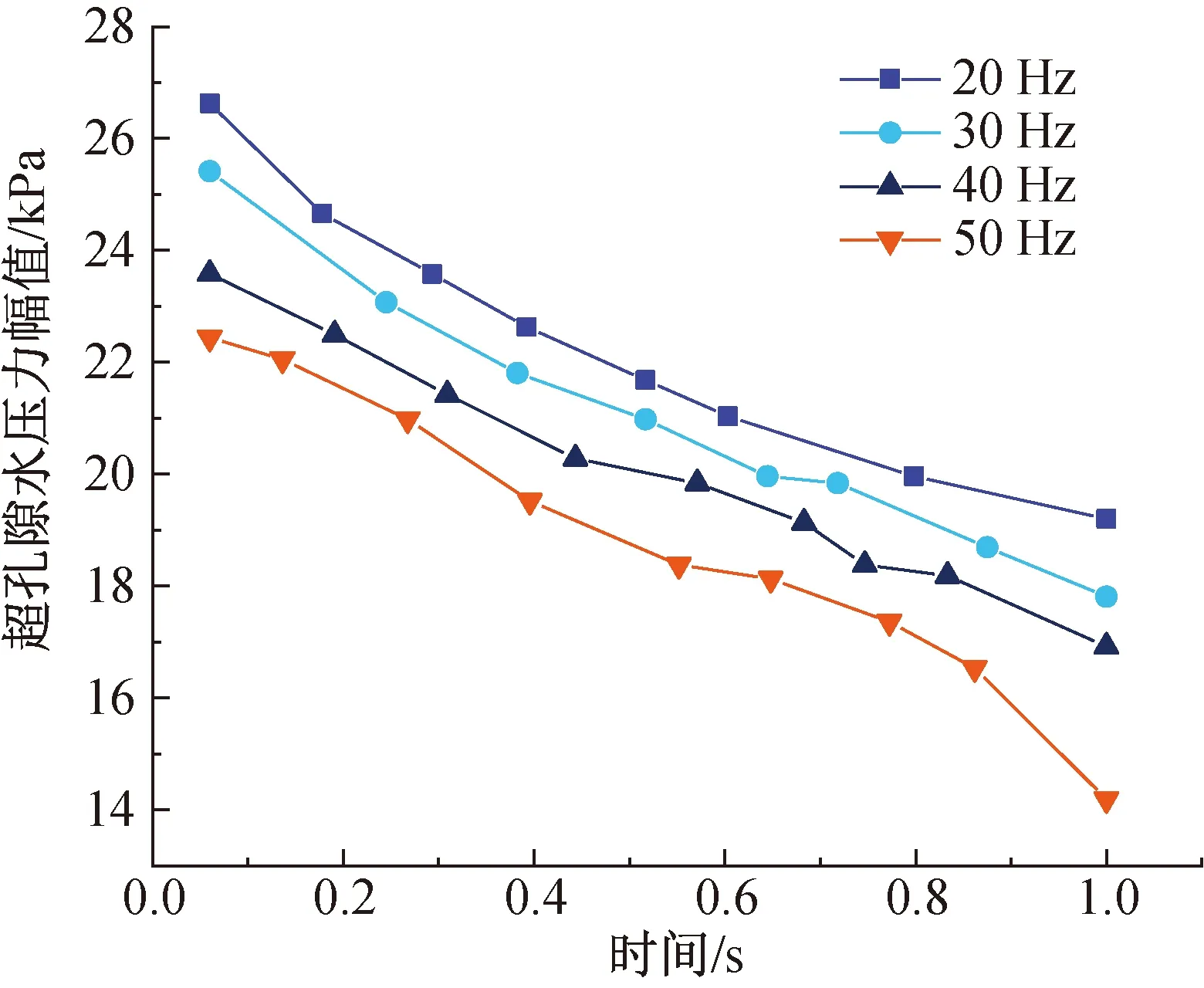

图8是不同频率下钢管桩高频振动沉桩过程中桩端A点处桩周土体超孔隙水压力变化曲线。由图8可知:

图8 不同频率下超孔隙水压力幅值变化曲线

(1)随钢管桩振动沉桩频率增大,超孔隙水压力幅值逐渐减小。这与钢管桩振动沉桩过程中不同频率下桩贯入速率和振动波有关,一定范围内,频率低贯入速度快,超孔隙水压力产生速度大于消散速度;振动频率增大,桩体产生的振动波能量越小,对桩周土体扰动越小,超孔隙水压力幅值变化越小。

(2)超孔隙水压力变化曲线与试验埋置超孔隙水压计监测数据基本吻合。

(3)在高频振动沉桩工程项目施工过程中,对于临近地下空间有工程管道和线路时,适当增大振动沉桩频率,可以减小桩侧超孔隙水压力的峰值。从而,减小对地下空间设施的施工破坏。

(4)高频振动沉桩前期,在极短时间内超孔隙水压力增长迅速,并达到最大幅值,随后最大幅值逐渐衰减,中期和后期减缓速度趋于平稳,但仍保持在一定小范围的减少。分析其原由,钢管桩高频振动沉桩过程中桩端土体在桩顶打桩力的作用下被挤压,桩侧土体受摩阻力作用产生竖向应力,从而使振动沉桩前期极短时间周期内超孔隙水压力迅速增大。

(5)随沉桩过程的不断进行,在桩端部A点处超孔隙水压力开始消散,后续振动沉桩也继续产生超孔隙水压力;新产生的超孔隙水压力小于消散过程损耗,产生与消散相互抵消后A点处超孔隙水压力仍呈现逐渐衰减趋势,且减小幅度更加趋为平缓。

结合图8和图7a对比分析可知:

(1)在桩端附近一定距离处B、C两点超孔隙水压力幅值随贯入时间增加呈现正值平稳缓慢增大。

(2)在钢管桩高频振动沉桩过程中,桩端处超孔隙水压力幅值在极短时间内达到最大值,随后平缓衰减。

(3)桩端周边土体一定距离内超孔隙水压力继续逐渐积累增大。出现这一现象的主要原因是桩端处受向下力作用迅速贯入,下部土体中超孔隙水压力被挤压着向外快速消散,而桩端附近一定距离内超孔隙水压力消散小于产生值,从而出现像B、C两点超孔隙水压力不断增大。A点处超孔隙水压力变化规律只针对桩端处,B、C两点规律更适合于桩端附近土体超孔隙水压力变化。

综合上述两种方法可知,模型试验和有限元模拟结果基本吻合,即钢管桩高频振动过程中超孔隙水压力变化规律基本一致。

3 结论

(1)工程施工中在不影响施工进度的情况下,适当减小桩贯入的激振力、增大沉桩频率能有效减小超孔隙水压力最大幅值,从而减小桩施工对临近地下空间造成的影响。

(2)在钢管桩高频振动沉桩施工中,打桩深度和距桩径向距离是影响周边土体超孔隙水压力幅值变化的重要因素。

(3)钢管桩高频振动沉桩过程中,超孔隙水压力呈正负波动变化;在高频振动沉桩前期桩端处超孔隙水压力幅值迅速增大,中期和后期幅值缓慢波动衰减;在距离桩端一定距离处,前期超孔隙水压力迅速增大,中期和后期幅值缓慢波动增大。