SLOC传感器光刻干燥不良的改善

2021-03-02李石雷刘超强吴东起邱靖文郑晓虎张泽军

李石雷, 刘超强, 吴东起, 邱靖文, 郑晓虎, 刘 群, 李 伟, 张泽军

(重庆京东方光电科技有限公司,重庆400715)

1 引 言

随着科技的进步,触控面板的产品应用越来越广泛,而液晶面板上配单层触控传感器 (Single Layer On Cell,SLOC)产品的触控显示面板因工艺制程简单具有较大优势。目前SLOC产品的制作方式是在阵列和彩膜(CF)对盒后的基板CF侧制作触控感应层[1]。

目前制作触控感应层的方法是在对盒后的彩膜(CF)基板一侧沉积一层氧化铟锡(ITO)层,然后在ITO层上涂布一层正性光刻胶,经过曝光、显影、刻蚀、剥离后形成ITO网线,ITO网线与外部控制电路连接后实现触控功能[2-3]。

在进行SLOC产品传感器光刻(Sensor Photo)工艺生产时,基板上会有干燥不良(Mura)异常。不良是评价CF宏观视觉品质的关键参数,因此对生产工艺中产生的Mura管控越来越严格(Mura一词源自日语,是液晶面板生产中出现的各种色斑类不良现象总称[4])。我们对异常区域的关键尺寸(Critical Dimension,CD)进行测量,CD明显偏大,甚至超管控指标,并且SLOC产品在后段的缺陷不良持续高发,经匹配,与CD偏大区域基本一致,相关性大。

本文通过对干燥不良产生的原因进行分析,对造成干燥不良的设备进行改造,有效地解决了干燥不良问题,同时SLOC产品的CD均一性得以提升,缺陷不良率得以降低。

2 现象描述

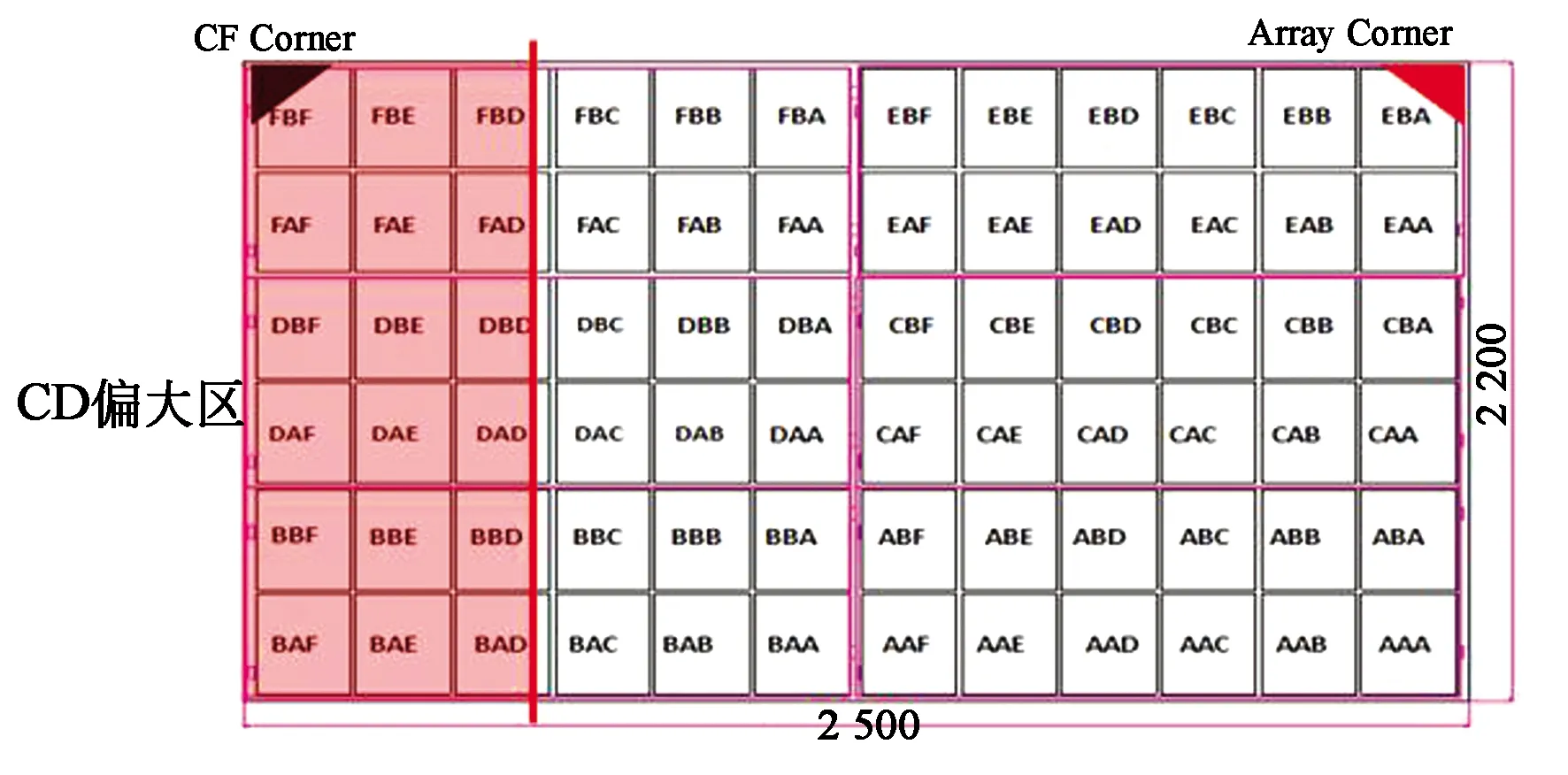

在进行传感器光刻工艺时,用宏观检查机 (Macro)观察基板,在CF倒角侧,基板上有大面积的不良,发生在所有的SLOC产品上。对产品进行CD测量,不良区CD明显大于其他区域,如图1、图2所示。

图1 基板上CD偏大区

图2 基板上干燥不良区

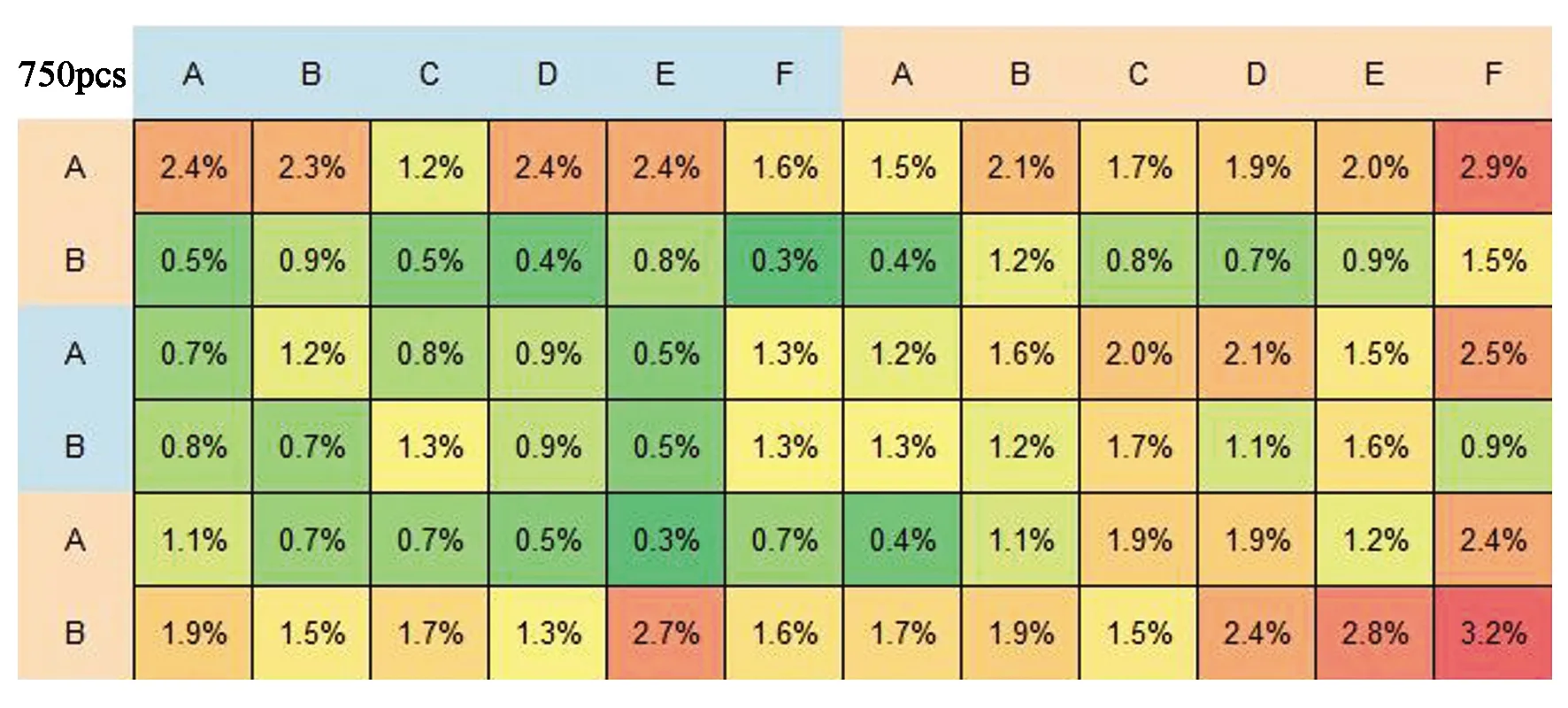

以我司生产的某款产品为例,CD 管控指标为(11.6±1) μm,生产时任意选取两枚基板,测试其CD,结果如图3所示。

图3 产品CD值

根据测量的CD数据,均一性偏差已达3.3%,超出3%的管控指标,且CD波动差(Range)高达1.3。

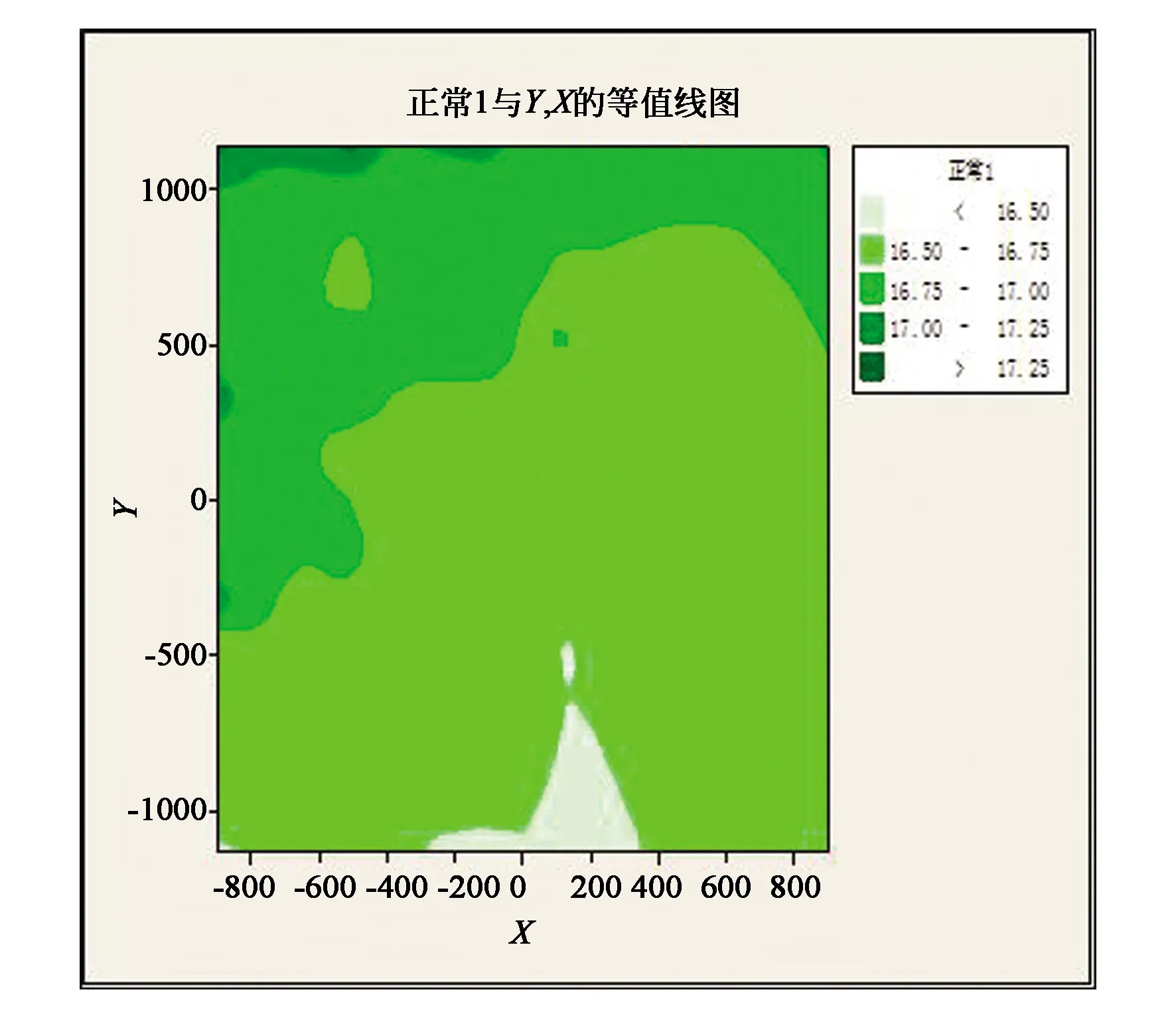

另外,在生产后段模组,SLOC产品的缺陷不良率持续高发,各产品的缺陷不良率平均已达2.82%,由此造成的良率损失严重。根据缺陷不良发生的位置分布,与干燥不良和CD偏大区域有较大匹配性,以我司生产的某款产品为例,分析其缺陷不良分布与CD偏大区域关系,如图4、图5所示。

图4 缺陷不良分布图

图5 CD趋势图

如图4所示,红框内为缺陷不良高发区;如图5所示,红框内为CD偏大区域。缺陷不良高发区域与CD偏大区域基本吻合。

本论文将主要分析SLOC产品在生产时干燥不良产生的原因并分析改善方案,通过改善干燥不良,提升SLOC产品传感器光刻的CD均一性和降低缺陷不良发生率,提升产品品质和降低良率损失。

3 原因分析

3.1 干燥不良产生原因

从宏观检查机观察[5],干燥不良发生位置均在基板CF倒角侧,在产线的流片方向为基板流片末端。产线内有可能在生产中产生此不良的设备包括涂布机及显影机,对上述设备分别进行基板旋转测试,测试结果如下:

(1)将基板进行旋转涂布测试,即基板在进入涂布机前,对其进行180°旋转,然后再进行涂布。涂布完成后,在进入曝光机前再将基板方向旋转为正常基板流片方向,并继续完成后续工艺流程。当宏观检查机工艺完成后,进行宏观检查机观察,干燥不良位置没有变化,即排除干燥不良由涂布机涂布时产生。

(2)将基板进行旋转显影测试,即基板在进入显影机前,对其进行180°旋转,使原本的基板流片前端变成了流片末端。当基板完成显影工序及后续工艺后,进行宏观检查机观察,干燥不良位置变化与原有干燥不良位置相反,但均为基板在显影机内的流片末端。

由上述测试判断,干燥不良产生位置在显影机,遂对基板在显影机内的流片情况进行观察。观察发现,由于宏观检查机工艺使用的CF显影机,为避免出现孔点(ITO Open)不良,在进行宏观检查机工艺时,显影机的显影1(DEV#1)区间只开启前端的液刀而不开启喷头(Nozzle)喷淋,造成基板在显影机内由显影1区间进入显影2(DEV#2)区间时,基板的流片末端逐渐干燥,导致该区域的显影异常,随即产生干燥不良,图6为显影机显影区结构图。

图6 显影机显影区结构图

3.2 干燥不良区CD偏大及缺陷不良原因

由于基板在显影机的流片末端出现干燥问题,导致基板的流片末端的显影效果比其他区域的显影效果差,即出现显影不足。当基板末端出现显影不足时,则会造成此区域的CD值偏大[6-7]。

当在进行宏观检查机工艺时,如果CD偏大,在后续的刻蚀工艺时,无法刻蚀完全,就会造成在后段工艺中缺陷不良发生的概率上升;尤其是SLOC产品的距离越窄,由CD偏大造成的缺陷不良的概率也会越大,主要原因为由于CD偏大,造成距离被压缩[8-10]。根据现有SLOC产品的距离及缺陷不良发生率也可以得出相同的结论。当某款产品的制定距离(Develop Inspection Space,DI Space)为5.59 μm时,它的缺陷不良发生率为3.94%;另外一款产品的制定距离为9.49 μm,它的缺陷不良发生率则为1.01%。但由于制定距离为产品设计特性,难以变更,因此只能通过改善基板CD改善缺陷不良发生率。

4 改善方案

4.1 干燥不良改善方案

干燥不良产生的原因为基板末端从DEV#1腔室进入DEV#2腔室时提前干燥,导致显影不良,因此改善干燥不良的方向为延缓基板流片末端干燥,即让基板从DEV#1进入DEV#2时基板仍保持润湿状态。经过深入分析与讨论,得出如下两个改善方案:

(1)基板开始减速位置变更。对基板开始减速的传感器增加延时时间,改变基板在显影机内开始减速的位置,从而延缓基板流片末端的干燥。

(2)增加二次液切。在DEV#1腔室内增加二次液切,保证基板从DEV#1进入DEV#2时膜面均匀润湿。

上述两个方案,方案(1)仅需要软体修改即可,改造简单,且改造周期短,费用低,所以优先进行方案(1)改善干燥不良。

4.2 基板开始减速位置变更改造

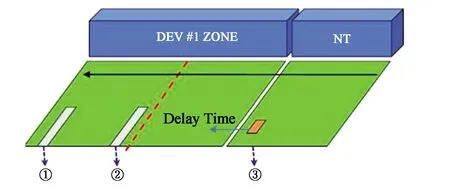

基板从过渡区间(NT)进入DEV#1时为高速搬送。当DEV#1内①号传感器亮起,NT内③号传感器熄灭时,基板即从高速搬送变为低速搬送,如图7所示。通过软体修改,将基板高速变低速的方式变更为DEV#1内①号传感器亮起,NT内③号传感器熄灭若干秒之后再进行减速,延时时间可以自主在触摸屏上进行修改和输入。通过此方法,可以减少基板在DEV#1内停留时间,从而避免基板流片末端出现大面积的干燥,具体改造方案如图8所示。

图7 原有基板减速方式

图8 增加基板减速延时时间

图9 基板减速设置不同延时时间后CD测试结果对比

分别将延时时间设置为1,2,3 s进行流片观察及测试,测试结果如图9所示。从测试结果看,增加延时时间可以改善流片末端CD偏大问题,但改善效果有限,不能消除流片末端CD偏大问题,另外CD均一性依然偏大,在2.6%左右。从宏观检查机观察宏观现象,干燥不良区域虽有减少,但依然存在较大区域。

从测试结果来看,通过方案(1)改变基板在显影机开始减速位置,不能有效解决干燥不良问题。

4.3 增加二次液切改造

通过改造,在DEV#1腔室内增加二次液切(Aqua Knife)。由于液切采用狭缝(SLIT)方式向基板表面均匀地喷洒药液,喷淋均一性大于94%,可以更好地保证基板膜面的均匀性,且能够保证基板从DEV#1进入DEV#2时基板表面保持润湿状态,具体改造方案如图10、图11所示。

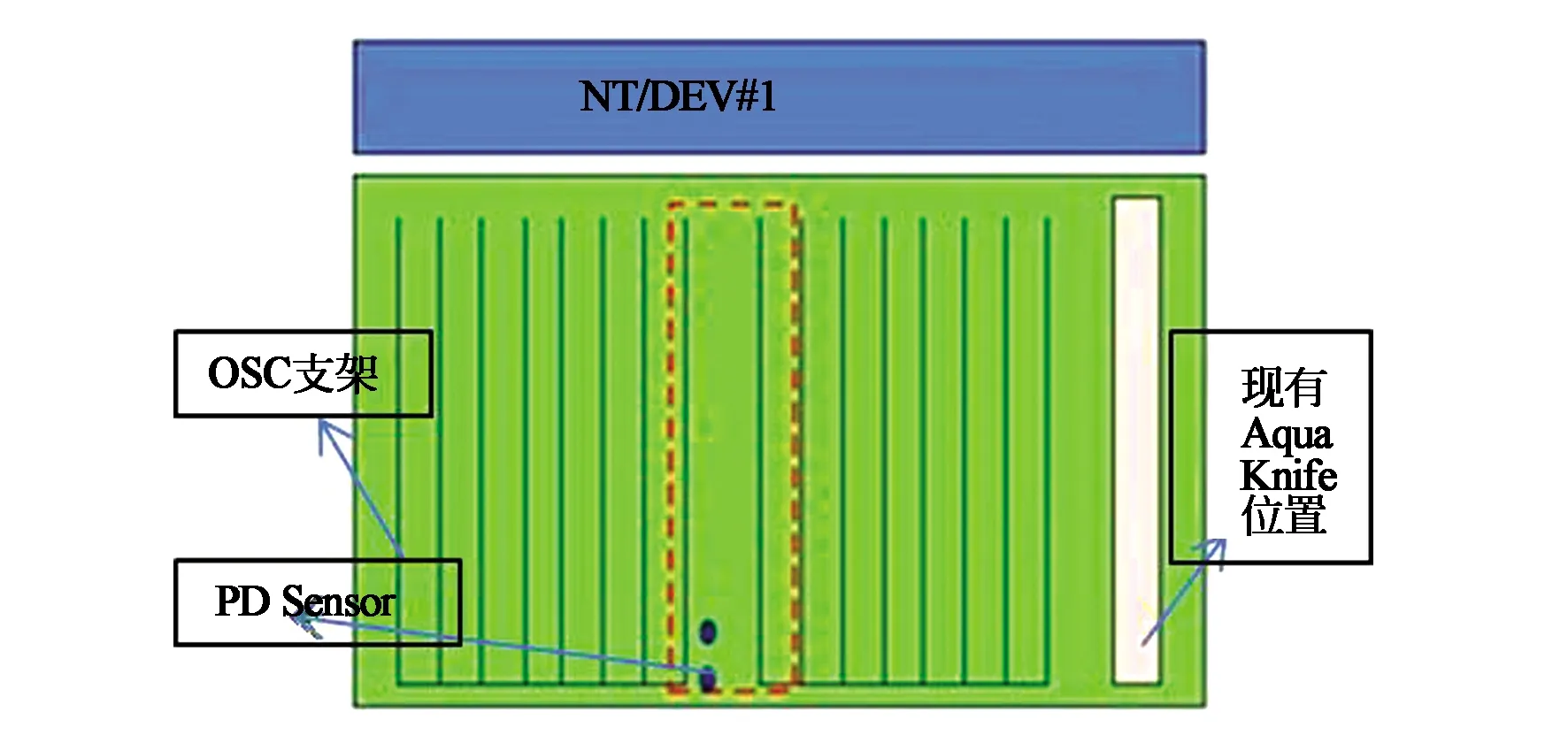

图10 改造前DEV#1腔室结构图

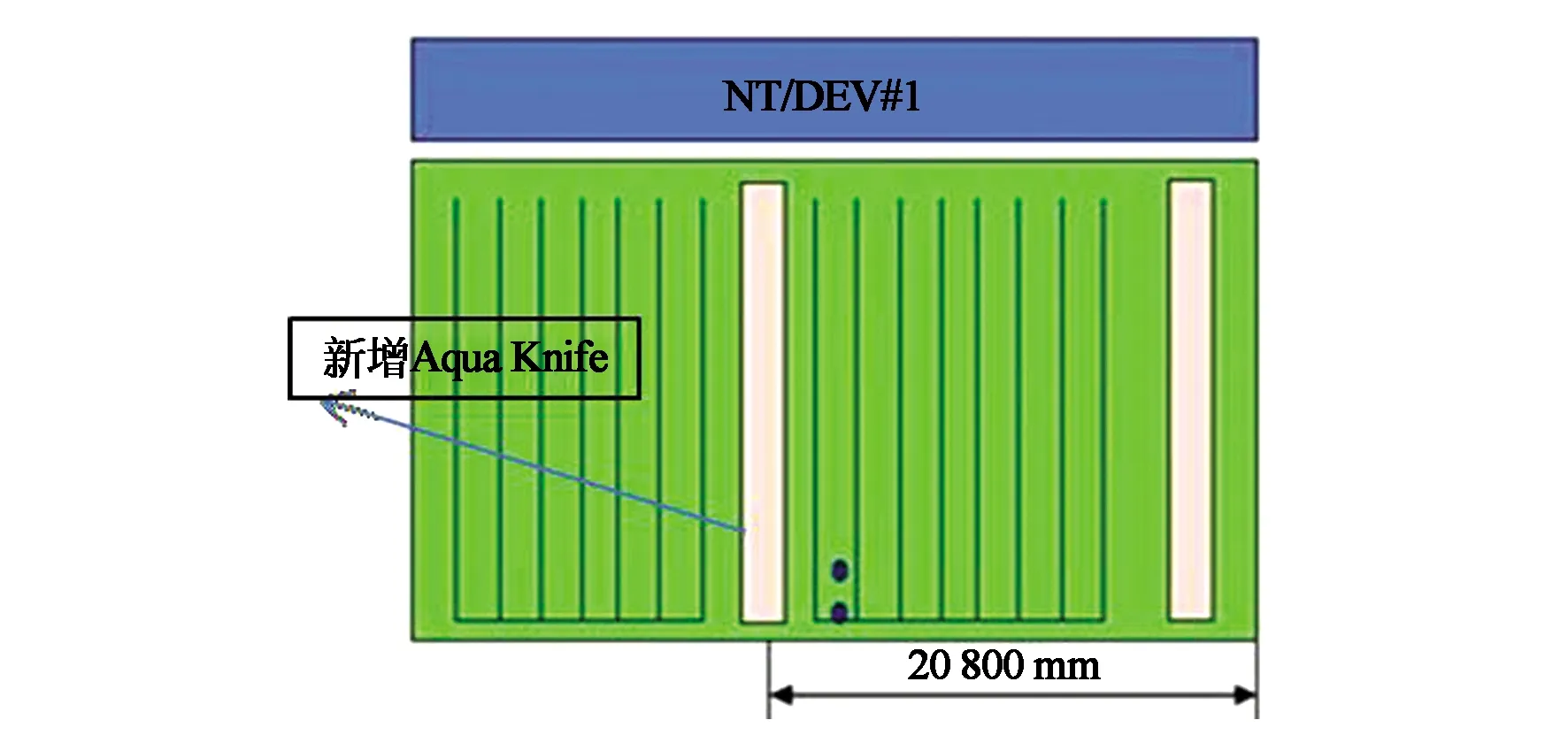

图11 改造后DEV#1腔室结构图

改造时,二次液切安装在两组摇摆(OSC)支架之间,且需拆除一根喷淋管路留足液切安装空间。摇摆传感器(PD Sensor)向NT方向移动220 mm,避免与二次液切位置重叠。当生产SLOC产品时,开启二次液切,液切流量根据生产需求可以进行调整。

4.4 增加二次液切后改善状况

4.4.1 干燥不良改善

二次液切使用后,干燥不良现象基本消除,流片末端易干燥区域明显减少,具体结果如图12所示。观察SLOC基板流片状况,流片末端易干燥区域明显减小。用宏观检查机观察,干燥不良现象已不可见。

图12 改造前后干燥不良对比

4.4.2 CD均一性改善

二次液切使用后,CD均一性得以明显提升。以我们生产的某款产品为例,CD均一性由3.3%提升到1.9%,流片末端CD偏大现象基本消除,CD 波动差由1.3 μm降低到0.8 μm,具体结果如图3所示。

图13 改造前后CD均一性对比

4.4.3 缺陷不良改善

由于CD均一性提升,CD偏大区域得以改善,缺陷不良同样得以改善,从增加二次液切后的SLOC生产良率数据可知,SLOC产品的缺陷不良率由改善前的平均2.82%降低到改善后的0.27%。

5 结 论

本文对SLOC产品传感器光刻工艺生产时的干燥不良现象进行分析,明确了CD均一性差及缺陷不良高发的原因,并通过干燥不良产生的位置得出干燥不良产生的原因为基板从DEV#1进入DEV#2时流片末端提前干燥造成,从而研究干燥Mura的改善方案。但单纯通过改变基板在DEV#1腔室的停留时间,虽然干燥不良区域稍有减小,却并不能完全改善干燥不良问题;通过在DEV#1腔室内增加二次液切,则可以有效地改善基板从DEV#1进入DEV#2的膜面润湿状况,干燥不良问题得以有效改善。通过解决传感器光刻生产时的干燥不良问题,SLOC产品的传感器光刻CD均一性和缺陷不良率明显得到改善,传感器光刻 CD均一性从改善前的3.3%提升到1.9%,缺陷不良率从改善前的平均2.82%降低到改善后的0.27%。