人因视角下SLP/遗传算法集成模型车间布局优化

2021-03-01宋昭君闫梓威

贾 佳,魏 旭,杨 丹,宋昭君,闫梓威

(郑州航空工业管理学院管理工程学院,郑州 450046)

0 引言

研究表明物流成本占制造总成本的20%~50%,合理的布局能提高物料搬运效率,节省10%~30%的物流成本[1-2], 已成为降低原材料和人力成本的方法之外的第三利润源泉。SLP是目前应用最为广泛的车间布局优化方法,它可以对物流设施进行合理规划,有效的缩短生产周期[3]。但SLP方法受主观因素影响较大,常常使设计方案不够客观。为此有学者采用遗传算法[4]、粒子群算法[5]和模拟退火算法[6]等智能算法对解决车间布局优化问题。但遗传算法的局部寻优能力较差,计算过程中容易发生早熟,其初始种群直接影响其寻优能力;粒子群算法容易陷入局部最优解;模拟退火算法在全局搜索时运算效率不高。

随着工业4.0的提出,生产的人性化成为未来工厂变革的重要方向之一[7]。在以往车间布局优化注重降低搬运距离与物流强度的同时考虑长期高劳动强度对人体的不利影响,有助于降低工人工作压力和疲劳度,减少失误,增进安全和产品质量[8-9],得出更加人性化的设施布局方案。于瑞峰等[10]提出综合考虑职业性肌肉骨骼累计风险和物流因素设施布局方法。陶利言等[11]在单元设施优化的过程中对人因成本进行了定量分析。曾旭等[12]提出考虑劳动复杂度体力和脑力影响的车间作业负荷布局优化模型。但方法中引入的人因参数测定往往需要特定的条件和设施,也易造成身体不适,无法实现随时检测。

针对上述问题,本文将GB3869-97中体力劳动强度分级方法与REBA全身快速评估法相结合,充分考虑了搬运路线、运输成本、能量消耗、工作姿势对人体的损耗的累计风险等建立了考虑人体劳动强度的布局优化模型,在减少搬运成本的同时降低人体劳动强度,同时优化了引入的人因参数,数据相对容易获取。在模型求解时,将SLP形成的初步优化方案替代了一部分遗传算法中随机生成的初始种群,弥补了二者各自的缺陷,使最终的优化方案更加客观且人性化。

1 人因视角下车间布局优化模型研究

1.1 问题叙述

在布局优化时,往往首先考虑的是物流成本最小化,搬运距离最短,总体面积最小等问题。而在实际生产中,由于在制品的数量多,重量大,搬运路线复杂等原因,一般都是工人采用托盘或者小推车进行搬运,导致工人体力劳动强度大,易疲劳出错。长期从事体力劳动强度过大的工作会增加肌体损伤风险,所以应该把体力劳动强度作为布局优化的考虑因素。现假设车间内的各作业区域采用多行直线型布局,所有作业区域均是已知边长,忽略细节形状的矩形。行排列方向与x轴水平方向平行,且同一行区域中心y坐标相同,其数学模型如图1所示。

图1 数学模型

图中mi、mj、mk表示第i、j、k台设备;Xi、Yi、Xj、Yj分别表示第i、j台设备的中心横纵坐标;ak、bk表示第k台设备的长和宽;wij表示设备i和设备j边界之间的净距离。

1.2 物料搬运费用

制造企业车间布局优化的最终目标是最合理的布置各制造相关设备,通常把物流费用最小作为设计要求,其模型描述为:

(1)

dij=|xi-xj|+|yi-yj|

(2)

其中,cij表示设备i和设备j之间的运输费用,当两者相等时,cij=0;fij表示设备i和设备j之间的运输次数,当两者相等时,fij=0;dij表示设备i和设备j之间的净距离。

1.3 体力劳动强度

劳动强度是评判劳动者主观感觉的紧张性,疲劳性和痛苦性与客观上单位时间内完成的工作量的一个综合指标,我国于1997年发布了体力劳动强度分级国家标准GB3869-97,其量化方式主要依靠对劳动时间和能量代谢的测量[13]。但在实际的物料运输中,手工物料搬运(Manual Material Handling,MMH)作业中工作姿势、物体重量、搬运频率和搬运距离对人体工作负荷有着显著的影响[14]。本文采用的REBA是一种全面快速的评估方法,它将人的身体分为躯干、脖子、腿、上臂和手腕等6个部分分别进行分析评估,综合得到最终评估结果[15]。现将体力劳动强度分级方法与REBA有机结合起来,把体力劳动强度最低作为设计要求,模型描述为:

(3)

Tij=dijfij/vij

(4)

其中,vij表示表示从i工位到j工位搬运作业的搬运速度;Tij表示从i工位到j工位搬运作业的时间;Sij表示性别系数男性为1.0,女性为1.3;Eij表示从i工位到j工位搬运作业累计损伤风险指数评估矩阵;Dij表示从i工位到j工位搬运作业前后相对能量代谢率。

1.4 目标函数

目标函数是搬运作业负荷和搬运费用相结合的单目标函数,将搬运费用和工人作业负荷作为综合考虑因素以求得最优解,由此根据物料费用与体力劳动强度之和最小原则建立数学模型。其表达式为:

(5)

结合实际在模型中添加如下约束:

(1)保证设备i和设备j不重叠:

(6)

(7)

(2)要求每个作业单位只能出现一次:

(8)

(3)确保每行有n台设备;

(9)

2 SLP/遗传算法集成模型

采用SLP方法结合现场数据资料分析各作业区域的物流与非物流关系并赋权获得综合相关关系,按照Tompkins关系表将每一个作业单位看作一个无面积拼块进行逻辑关系摆放,得到3种车间布局方案。将其转化为染色体排列序列替代一部分算法随机生成的作业区域排列方式,最终算法求解得到优化方案。该设计方法减少了人的主观因素对初步的车间布局方案的影响,同时优化了初始种群提高了遗传算法的搜索效率,实现了两者的优势互补,使最终的优化设计方案更加客观。

2.1 编码设计

采用等间距的实数编码方式,首先确定设备的最小间距k,然后针对车间需要布置的设备编号用整数编码表示,二者相结合即为我们此次采用的编码方式,也可称为混合编码方式。具体编码设计为:

{s=k,(m1,m2,…,mn)}

(10)

其中,mn表示第n台设备;s=k表示相邻设备的间距为k(m)。

2.2 初始种群

初始种群的分布状态直接关系到遗传算法的全局收敛性与搜索效率[16]。为了提高遗传算法的寻优能力。采用随机产生与特定代换相结合的方式产生初始种群,即用SLP得到的3种设备排列方式代替随机产生的初始种群的部分染色体的设备排列方式。

2.3 适应度函数设计

适应度表示每个个体相对整个群体的适应能力, 适应度高的个体被遗传保留产生新个体个的概率大[17],现适应度函数设置为:

(11)

其中,C为目标函数;P为惩罚函数。

惩罚函数定义:

(12)

其中,T表示惩罚值,通常取值为较大的正数。

2.4 选择算子

采用轮盘赌选择方法,根据每个个体的适应度函数数值大小计算被选择的概率,适应度值与被选择的概率成正比。某一个体被选择概率计算公式为:

(13)

F(i)=1/f(i)

(14)

其中,Pi(i)表示的是染色体i在每一次的进化过程中被选择的概率,F(i)表示染色体i所对应的适应度函数值。

2.5 交叉算子

采用部分匹配交叉(PMX)方法,随机选择两个交叉点,这两个交叉点之间为一个匹配段,根据匹配段的位置逐一替换,部分交换中间段基因,其它的基因不变,保留从父体中继承而未选定的基因,最后根据中间段和保留的基因来确定剩下的基因,从而得到最终新的个体。

2.6 变异操作

是对进化过程中产生新个体的方法,变异发生的概率相对很低,但是又必须存在[18]。采取的方法是随机选择染色体进行变异,变异概率控制在0.1~0.000 1。假设给定染色体的净间距序列是{Δ1,Δ2…Δn},依变异概率指定其变异点Δi,r是一个给定的整数,[Umin,Umax]是设备净间距的取值范围,则在该区间内可随机产生r个净间距:Δ1i,Δ2i,…,Δri,用它们分别取代变异点Δi,可产生r个新染色体,在这些染色体中择优生成新种群。

3 计算实例

3.1 实例描述及模型参数设定

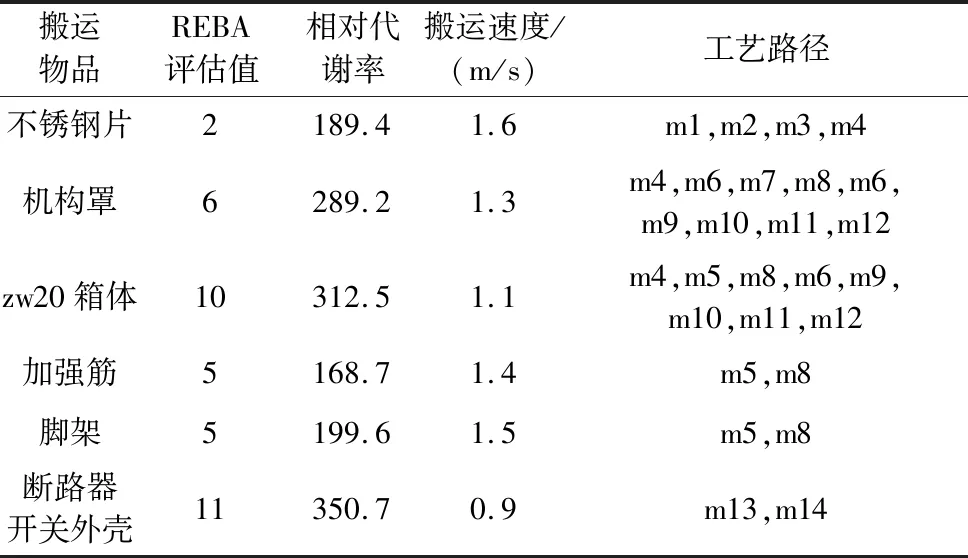

某公司高压真空断路器的生产车间为 70 m×48 m的矩形车间,整体采用流程型布局,主要工艺程序有裁板、裁角、冲压、打磨、外协抛光、焊接、二次抛光、校正、水检、清擦顺丝、组装等,在制品由搬运工人用托盘和手推车进行批量搬运。体力劳动强度大,工人易疲劳出错。各区域编号与面积、搬运对象名称、REBA评估值、相对代谢率以及工艺路径分别如表1和表2所示。区域间的最小间距为2 m,各区域之间物流搬运频率矩阵[fij],搬运费用矩阵[cij]分别为:

表1 区域编号与面积

表2 模型相关参数

本实例由SLP方法构建的三组车间设备布局方案均为3×5的排列方式,其设备排列方式如下:

{12 3 7 1 13 5 8 9 10 11 2 6 4 14}

{10 11 7 5 1 13 12 8 4 2 14 9 6 3}

{13 12 9 6 8 14 4 5 7 11 10 3 2 1}

其遗传算法的运行参数: 种群数量60,终止代数100,交叉概率0.6,变异概率0.01,正的大数惩罚值500。

3.2 优化结果与分析

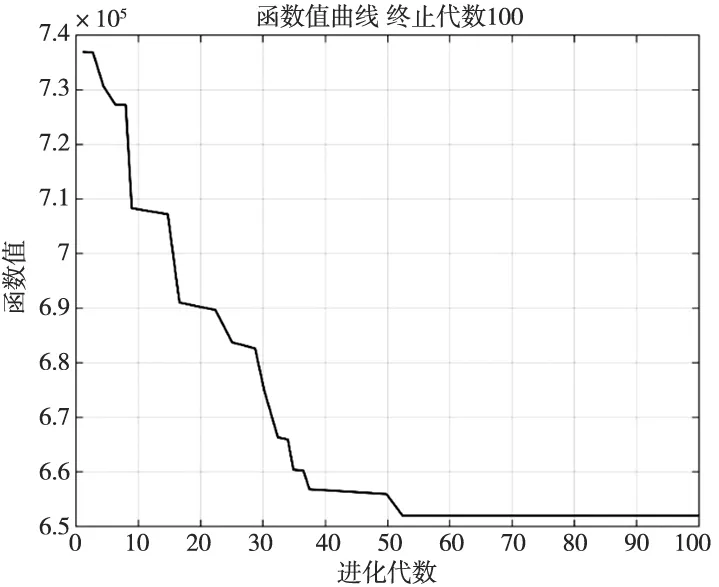

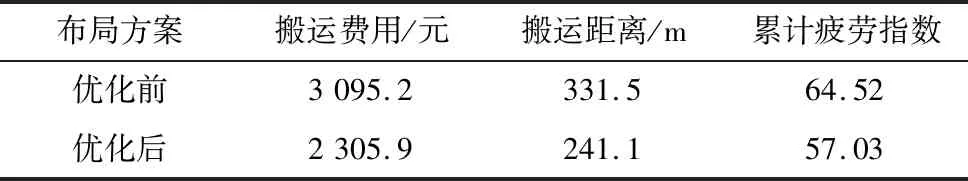

多次运行Matlab得到的最好染色体为[12 11 7 1 13 10 8 5 2 14 9 6 4 3],GA进化过程如图2所示,最优布局如图3所示,优化后的布局效果和各项评价指标如表3所示。

图2 目标函数迭代图

图3 最优布局方案

表3 优化效果分析

通过优化结果可以看出,优化后的车间布局方案搬运费用减少了1 130.5元,同比下降26.5%,搬运距离减少了90.4 m,累计疲劳指数下降了11.6%。在降低搬运费用的同时,一定程度上解决原布局中存在的体力劳动强度大和搬运距离长的问题。减少了长期高强度作业对搬运人员肌体的不利影响,使车间工作更加人性化。

4 结束语

本文在体力劳动强度分级方法中引入REBA全身快速评估法,对工人作业姿势造成的肌肉骨骼损伤进行定量分析,提出了考虑人因因素的布局优化模型。在模型求解时将SLP与遗传算法相结合,提高了遗传算法的搜索效率。以某公司高压真空断路器的生产车间为例,对其区域布局进行优化设计,结果表明:考虑人因素的车间布局优化在减少搬运距离和费用的同时降低了工人因疲劳导致出错和身体劳损的风险。从客观上协调了成本绩效和劳动强度的关系,具有一定的实际应用价值。