飞机交点孔镗孔精加工自动调刀技术*

2021-03-01高文翔詹有河余立强李世杰苟德森

刘 春,高文翔,詹有河,余立强,李世杰,苟德森

(成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

飞机机体结构上分布了一些关键连接特征孔,如翼身连接导孔,起落架安装导孔,垂尾安装孔等,这些都称为飞机交点孔[1-3]。飞机交点孔对于飞机的质量起着至关重要的作用,统计结果表明约60%的飞机主起落架失效源于其连接部位[4]。在飞机装配中,机身、机翼等大部件装配完成后需要对机身、机翼上的交点孔进行精加工,以便于减少部件装配误差,保证翼身装配的协调性。传统飞机装配过程中,交点孔精加工主要通过操作人员手持自动进给钻并借助钻模完成定位加工。随着飞机数字化装配技术的发展,传统方式已难以适应装配自动化、柔性化技术的需求,基于数控加工中心或工业机器人的数控镗孔加工方式在交点孔精加工工序中得到越来越广泛的应用[5-7]。Sun L[8]等研究了工业机器人镗孔加工,建立了系统刚度模型和动力学微分方程,并研究了机器人刚度和固有频率的分布。董辉跃[1]等针对机器人精镗飞机交点孔系统进行了颤振分析,并提出了基于Hilbert-Huang变换的颤振特征提取方法,实现机器人镗孔颤振的快速识别。陆垚垚[9]针对机器人正反向镗孔的振动和表面形貌进行研究,并提出了一种反向镗孔的加工方法用于抑制或减小系统振动。Som A[10]等针对大长径比镗杆颤振问题,提出了一种新型半主动减振器。

在现有飞机交点孔镗孔精加工过程中,采用镗削进给循环,每次镗孔循环结束,操作人员需要手动完成镗孔调刀,即调整镗刀切削刃尖与主轴轴线间距以保证规定的切削用量,然后进行下一次镗孔循环[11-12]。目前,手动调刀的方式是采用专用扳手旋转镗刀头上的码盘,通过镗刀内部机械传动机构实现调刀,码盘刻度调节量即为调刀量。这种手动调刀方式对于调刀量无法精确控制,通常依靠操作人员记录码盘刻度及调刀圈数来计算,且调刀过程需要目测调节,使得调刀出错风险较高,一旦调节码盘刻度或圈数出错,会导致交点孔加工孔径超出目标值,影响加工质量[13-14]。通常飞机结构较为复杂,其交点孔数量不少于60个,单孔加工余量约为6 mm,目标孔径精度为H8。为保证交点孔镗孔加工质量,粗镗切削量不超过0.5 mm,精镗切削量不超过0.2 mm,单个交点孔镗孔加工调刀次数约为15 次,全机调刀及孔径检测约900余次,使得现有的手动调刀方式效率低、工作量大、易出错,且存在较大风险。

综上所述,针对飞机交点孔镗孔调刀提出了一种镗孔精加工自动调刀机构,设计并集成于镗孔加工中心,实现交点孔镗孔加工的自动调刀,并通过试验验证了所设计的自动调刀机构。所提出的系统具有以下优点:①自动调刀系统可以通过“数字输入调刀量”和“离线编程”两种方式实现自动调刀,操作简单方便,响应速度更快;②自动调刀系统可以在操作手柄上显示调刀量,对调刀过程进行监控,增加可控性;③自动调刀系统通过伺服电机驱动滑板移动完成调刀,更快捷省力,调刀范围也不再局限于码盘刻度;④交点孔数量多,减少调刀次数,降低调刀工作量,改善工作环境;⑤视觉检测功能能够满足粗加工和半精加工时孔径检测要求;⑥自动调刀系统可通过调整偏心用同一把镗刀加工不同孔径的孔。

1 自动调刀结构设计

1.1 调刀结构分析

在常见的镗孔加工应用中,镗刀直接安装在机床主轴上,通过手动调刀实现零件的加工。为了实现镗孔加工过程中的自动调刀,则需要在镗刀与主轴之间设计可以实现自动调刀功能的机构。因此,自动调刀机构应具有以下功能模块:①主轴连接接口,用于在主轴上安装自动调刀机构;②装刀接口,用于在自动调刀机构上安装镗刀;③自动调刀驱动模块,用于实现镗刀与主轴轴线间距(即调刀量)的自动调整,这也是自动调刀机构的关键模块。

1.2 主体结构设计

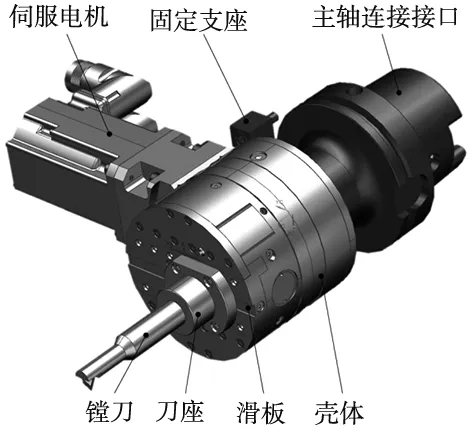

自动调刀机构主体外形结构设计如图1所示。其中,主轴连接接口设计与主轴接口形式一致,选用HSKA100接口。装刀接口设计专用刀座,采用4颗高强度螺钉及定位键固定在滑板上,镗刀杆则通过H7精度的孔定位配合在刀座上,然后再通过刀座侧面两个紧固螺钉顶住刀杆,实现镗刀安装。自动调刀驱动模块则是采用伺服电机驱动传动机构最终实现滑板的滑移,进而实现镗孔自动调刀。

图1 自动调刀主体结构

1.3 调刀传动机构设计

调刀传动机构的设计是自动调刀的关键,通过将伺服电机的旋转运动转换成滑板的直线运动,同时考虑传动链结构紧凑、传动精度高等特性,并能适应高速旋转的镗孔加工环境。

传动机构采用锥齿轮锥齿盘啮合的形式,满足结构紧凑和适应高速旋转的要求;采用连环齿盘传动机构,基于误差平均效应这一原理来实现较高的传动精度,并通过丝杆螺母传动实现旋转运动向直线平移运动的转换。传动机构设计如图2所示,其传动链如图3所示,伺服电机通过锥齿轮1、锥齿盘、双面锥齿盘带动锥齿轮2转动,锥齿轮2与丝杆保持同轴转动,螺母与滑板通过定位连杆固持,通过丝杆螺母副将电机的旋转运动转换成滑板的直线移动,从而实现基于伺服电机的控制实现镗孔自动调刀的目的。

1.伺服电机 2.锥齿轮1 3.锥齿盘 4.双面锥齿盘 5.锥齿轮2 6.丝杆 7.螺母 8.定位连杆 9.滑板 10.刀座 11.镗刀 12.固定支座 13.壳体 14.旋转体 15.轴承

图3 传动链示意图

镗孔加工是一个高速旋转的过程,加工过程中伺服电机必须保持稳定状态而不能随主轴旋转,且滑板滑移后会对调刀机构的动平衡特性造成影响并导致在高速旋转时可能产生加工振动,因此,在自动调刀机构结构设计时,针对上述问题采取了两项针对性措施:①为伺服电机设置了专门的固定和支撑装置,伺服电机与壳体固连并通过固定支座固定在主轴固定端面,且壳体与旋转体通过轴承支承连接,其结构安装如图4所示,确保主轴旋转时伺服电机可保持稳定运转状态。②为确保主轴在高速旋转加工中无减小振动,确保加工系统的稳定运行,对于自动调刀机构设计了两个平衡块,在滑板平移时,使平衡块向滑板相反方向移动,平衡原理及平衡过程示意图如图5所示。

图4 自动调刀机构与机床集成示意图

(a) 平衡原理 (b) 平衡过程图5 平衡原理及平衡过程示意图

2 调刀控制系统

自动调刀过程是通过控制伺服电机驱动内部传动机构最终实现滑板的滑移,其控制方式只需采用一个U轴驱动模块,通过数控系统单轴驱动控制其输出即可实现自动调刀控制。具体的调刀流程如图6所示。

图6 自动调刀流程图

自动调刀控制系统硬件由以下几部分组成:①控制模块NCU:主控模块;②轴驱动模块:控制伺服轴运动的模块;③轴编码器:轴的信号反馈,是控制系统对轴进行控制的依据;④I/O模块:数据传输模块,通过PROFINET或PROFIBUS与控制模块连接;⑤电源模块:给以上所有模块供电使用;⑥滤波器与电抗器:调整电流,保护模块作用;其系统硬件拓扑图如图7所示。

图7 控制系统硬件拓扑图

为便于实际调刀操作,在其主控模块上设计了两种调刀量控制模式:①调刀量在线输入模式,即每次镗孔循环结束后在主控模块人机交互界面输入调刀数字量,通过轴驱动模块完成自动调刀,该模式可结合实际情况灵活设置调刀量,适合于终孔前的精镗加工;②调刀量离线规划模式,在主控模块中编制调刀程序,提前规划后续多次镗孔循环的调刀量,每次镗孔循环结束后主控模块按照规划值控制轴驱动模块完成下一次镗孔循环的自动调刀,该模式调刀效率较高,但为了避免终孔超差风险,通常在粗镗加工时使用。在镗孔加工时,操作人员按下调刀启动按钮,系统即可按照该次镗孔循环规划值完成自动调刀,使得调刀效率大幅提升,且调刀量和目标孔径数字显示,有效降低调刀出错风险。有关的自动调刀系统功能参数,包括运动功能管理参数、程序参数设置、机构参数设置分别如表1、表2、表3所示。

表1 运动功能管理参数

表2 程序参数

表3 机构参数

3 精度控制系统

交点孔镗孔精加工的目的是消除部件装配误差,以保证翼身协调,一般要求交点孔孔径公差不超过0.02 mm,对调刀精度也提出了较高的控制要求。结合自动调刀机构结构设计,其传动机构具有传动链短、精度高且需要进行高速旋转等特点。因此,调刀机构精度控制采用半闭环位置控制模式,位置检测元件与伺服电机连成一体,其安装、调试方便,且快速性好,动态精度高,可获得比较稳定的控制特性[4]。

半闭环结构伺服进给系统组成如图8所示,电机轴上的角度传感器输出数字脉冲,反馈至控制系统接口电路,通过对反馈信号进行采样,将采样值与插补程序输出的结果比较,得到位置偏差,经软件运算增益放大,输出给数模转换器(D/A),从而为伺服装置提供控制电压,进而驱动滑板向减小偏差的方向移动,但由机械传动引起的误差不能被伺服驱动半闭环系统自动补偿。

图8 半闭环结构伺服进给系统

半闭环结构伺服进给系统数学模型如图9所示,其中,Xi为位置输入信号,K为整个系统的开环增益,K由4部分组成,即:

K=KcKdaKMKa

其中,Kc为软件增益,Kda为数模转换系数,KM为伺服装置的放大系数,Ka为位置传感器的转换系数。将伺服驱动简化为一个惯性环节,以突出开环增益和时间常数。ω为电动机速度指令控制信号,θ为电动机角位移输出信号。积分环节描述了伺服驱动输出的速度量经位置反馈计数转换成位置量的过程。将机械传动简化为一个表示滚珠丝杠螺距系数的比例环节KJ和一个非线性环节M(x)。Xo表示没有考虑非线性环节时工作台位置输出,Xo为电动机转角位置θ与丝杠螺距系数KJ的乘积。Xor表示考虑非线性环节后工作台位置输出,可通过激光干涉仪检测得到。

图9 半闭环位置控制模型

为提高半闭环结构伺服进给系统位置精度,采用激光干涉仪检测获得自动调刀机构在某轴全行程上机械传动误差的分布规律,获得该轴误差的非线性映射关系,并将误差补偿值输入到数控系统,构成半闭环补偿型控制环路。当控制该轴运动时,数控系统对误差进行自动补偿。其中,差补偿装置原理如图10所示。

图10 误差补偿装置原理

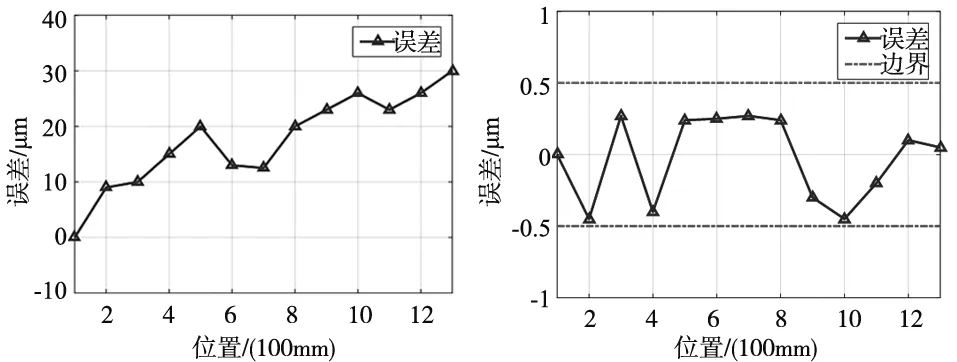

图11为补偿前后传动误差曲线对比,从图中可以看出补偿后,机械传动误差基本控制在±0.5 μm以内。

(a) 补偿前 (b) 补偿后图11 补偿前后传动误差曲线对比

4 试验验证

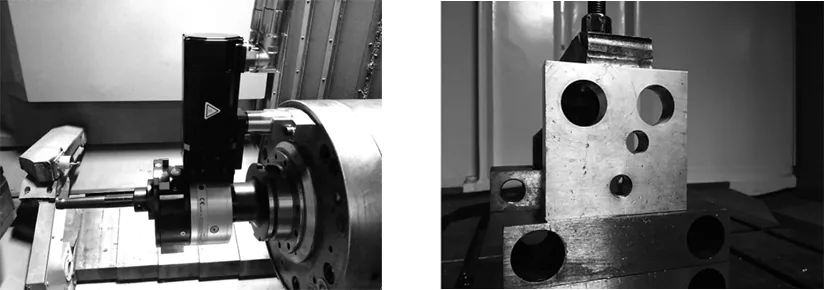

为验证自动调刀机构的调刀精度,本文开展了自动调刀加工试验验证,试验条件如下:(1)加工设备:采用卧式加工中心,其中自动调刀机构安装如图12所示;(2)试件材料:铝合金7050,材料厚度20 mm;(3)孔径检测工具:数显三爪内径千分尺。

结合产品实际加工要求,试验共设置了7组加工孔,所设置的目标孔径基本覆盖产品加工范围。通过自动调刀机构完成镗孔调刀,其加工效果如图13所示,孔径检测结果如表4所示。通过实验结果可以发现各组加工孔均满足产品公差要求,结果表明自动调刀机构能够满足交点孔镗孔精加工精度要求。

图12 自动调刀机构安装示意图 图13 试验验证加工效果图

表4 试验验证加工检测结果 (mm)

5 结论

本文提出了一种镗孔精加工自动调刀机构,设计并集成于镗孔加工中心,实现交点孔镗孔加工的自动调刀,并通过试验验证了所设计的自动调刀机构。实验结果表明所提出的自动调刀机构,其孔径加工误差不超过+0.015 mm,能够满足交点孔镗孔精加工精度要求。

在后续的研究中,将针对所提出的镗孔精加工自动调刀系统进行动力学分析与优化改进,以便于能够进一步提高自动调刀系统的效率,以及整个系统对于零件的加工精度。