18CrNiMo7-6钢旋转弯曲疲劳试样磨削工艺优化*

2021-03-01张锦涛

王 栋,李 宁,张锦涛

(郑州大学 a.机械与动力工程学院;b.河南省资源与材料工业技术研究院,郑州 450001)

0 引言

目前,高端装备零部件存在寿命短、可靠性差、结构重等三大问题,我国总体仍处于成形制造阶段[1]。在齿轮、轴等零件破坏中有50%~90%属于疲劳断裂,是最常见的破坏形式[2]。随着航空航天等高科技产业的发展,高端装备制造业对长寿命关键零部件具有迫切需求,赵振业院士提出无应力集中抗疲劳概念,大力倡导第三代先进制造技术—抗疲劳制造,相比于成形制造,抗疲劳制造将关键构件的疲劳寿命提高几十倍至几百倍,可靠性也得到显著提高。

大多数描述材料疲劳性能的S-N曲线,都是利用小尺寸试样在旋转弯曲对称循环载荷作用下得到的,且常见的齿轮失效原因是弯曲疲劳[3]。一些学者[4-8]对渗碳影响旋转弯曲疲劳性能的程度开展了研究,发现对零部件表面进行渗碳处理可以改善材料的弯曲疲劳性能。渗碳被认为是提高承受弯曲疲劳和滚动接触疲劳的高应力机械零件表面耐磨性最广泛使用的工艺之一,渗碳在工件表面和近表面引入残余压应力,从而可以提高弯曲疲劳性能[9-10]。渗碳后经过淬火,能够获得高的硬度以及疲劳强度,使零部件能够承受较大的冲击载荷。但目前对渗碳淬火后旋转弯曲疲劳试样的磨削加工工艺以及形位公差、尺寸公差测量的研究很少。一些试验采用逐级升高砂纸目数手工磨抛的方式对疲劳试样进行磨削,由于无法控制研磨速度、研磨压力等参数一致,可能致使试样的标距段由圆形变为椭圆形,影响试验结果的准确性。由于零件在热处理过程中产生内应力会导致不同程度的变形,影响零部件的精度及使用,甚至产生变形超公差、开裂等问题而导致产品报废,并且国标GB/T4337-2015标准旋转弯曲疲劳试样的形位公差要求比较高,所以有必要对热处理后旋转弯曲疲劳试样变形量检测以及磨削加工工艺展开研究,提高疲劳试验结果的准确性。

旋转弯曲疲劳试样形状对称,两端存在过渡圆弧,相比于普通外圆磨削增加了磨削加工的困难性。本文针对渗碳淬火后18CrNiMo7-6钢旋转弯曲疲劳试样磨削加工工艺优化,对热处理后试样变形量进行检测,设计磨削旋转弯曲疲试样试验方案以去除变形量,并对磨削后试样表面进行同轴度、残余应力、三维表面粗糙度检测,为材料抗疲劳设计提供依据。

1 磨削加工试验

1.1 试验材料

试验材料为18CrNiMo7-6钢,化学成分如表1所示,经过渗碳淬火之后,具有较高的抗拉强度、表面硬度以及较好的耐磨性,同时得到坚韧的心部,是精密高速重载齿轮等关键零部件的主导应用材料。本文经过渗碳淬火后,在250 kN轴向疲劳试验系统上进行轴向拉伸试验,得到的抗拉强度为1839 MPa,屈服强度为1423 MPa。

表1 试验材料18CrNiMo7-6化学成分表(%)

1.2 试样毛坯制备

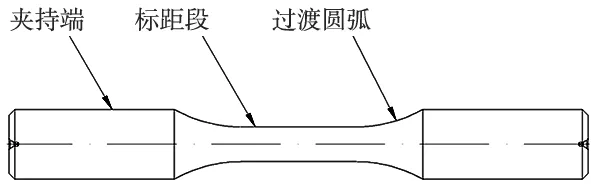

标准旋转弯曲疲劳试样如图1所示,试样毛坯材料经过自由锻造,锻造比为3,渗碳淬火后表面硬度升高,造成车削加工性能变差,因此预先在CAK4085数控车床上加工疲劳试样毛坯,留有磨削余量,经过热处理后精加工成所设计的疲劳试样。

图1 旋转弯曲疲劳试样

1.2.1 磨削余量确定

考虑热处理变形,试样最后毛坯尺寸应包括三部分:加工余量、可能产生挠曲的尺寸以及产生表面氧化脱碳、裂纹的尺寸。根据机械加工工艺手册[11]按照试样最大直径12 mm,长度100 mm选择最大磨削余量为0.3 mm。

1.2.2 渗碳层深度的确定

渗碳层深度增加与疲劳性能升高并非成正比,较厚的渗碳层反而导致疲劳性能下降,为了获得最大的疲劳性能,有效渗碳层深度t与试样直径d应满足如式1所示的关系[8],因此确定渗碳层深度范围为0.6~0.9 mm,加上单边磨削余量0.15 mm,故总渗碳层深度为0.75~1.05 mm。

(1)

采用挂装的方式进行热处理,热处理工艺为:在920 ℃下保持碳含量1.17%进行强渗5 h;然后保持碳含量0.8%进行扩散3 h炉冷至830 ℃,保温0.5 h,出炉,随后加热至830 ℃进行淬火并回火,热处理后旋转弯曲疲劳试样毛坯如图2所示。

图2 热处理后的试样毛坯

1.3 试样热处理变形检测方案

热处理导致轴类零件产生弯曲变形[12],影响疲劳试验的准确性,在磨削加工前对弯曲跳动变形量进行检测,以判断在磨削加工能否去除弯曲变形量。本文将热处理后的试样毛坯装夹在MKE1620A数控端面外圆磨床前、后顶尖之间,公共基准轴线由两顶尖模拟,随机抽取20个试样进行检测,每个试样测3个截面,取3个截面中跳动量最大值作为径向圆跳动误差。

1.4 热处理后试样磨削加工试验方案

如图3所示,旋转弯曲疲劳试样由夹持端、过渡圆弧段、标距段三部分组成。标距段是工作部分,用于评定疲劳性能;过渡圆弧起过渡连接作用。夹持端的磨削属于普通外圆磨削,易于保证加工精度。而标距段和过渡圆弧加工不好,会导致试样断裂在过渡圆弧,使试验无效,所以设计合理的标距段、过渡圆弧磨削加工工艺的方案,对于保证旋转弯曲疲劳试验的准确性至关重要。

图3 旋转弯曲疲劳试样图

1.4.1 试验设备

试验是在由上海机床厂生产的MKA1320/H数控外圆磨床上进行,配备SIEMENS 802D操作系统,砂轮线速度35 m/s,头架转速30~300 r/min,能自动实现砂轮修整与补偿。选择粒度偏精磨(80),硬度中软(L)的铬钢玉平行砂轮,型号为PA80L5V35。

1.4.2 试样磨削方案设计

图4 方案1砂轮修整示意图

本文采用成形磨削进行加工,把试样形状分解为直线、圆弧等几何线形,然后分段磨削,使其连接光滑、圆整。用金刚石笔把将砂轮修整成为与工件型面相对的型面。因为砂轮修整型面是凸圆弧与平面连接,故砂轮圆弧半径比所需磨削半径小0.01 mm,即22.99 mm,以保证几何形状的一致性。根据疲劳试样的形状,本文设计了两种磨削方案:

磨削方案1:把砂轮修整为左、右两侧半径为22.99 mm的圆弧,中间宽度为20.16 mm平面的成型砂轮,如图4所示。磨削加工时,进刀一次即可把试样过渡圆弧及中间标距段磨削加工到。

图5 方案2砂轮修整示意图

磨削方案2:把砂轮修整为左、右两侧半径为22.99 mm的圆弧,中间宽度为19.16 mm平面的成型砂轮,如图5所示。磨削时先加工试样部分标距段,然后砂轮再向左纵向移动0.5 mm,后向右移动1 mm,完成磨削。

1.4.3 磨削用量的确定

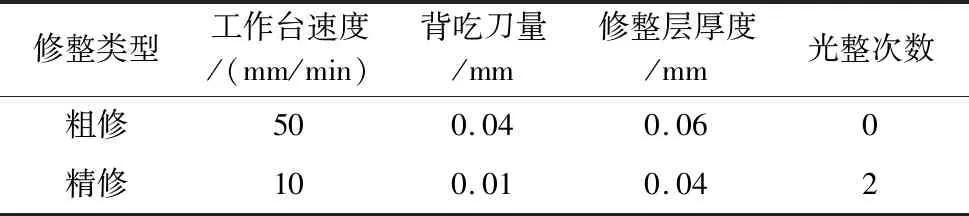

(1)砂轮修整参数的确定

砂轮轮廓形状是否失真以及磨粒锋利程度对工件表面的加工质量具有重要影响,试样表面精度要求为Ra0.32 μm,所以砂轮应修整得比较平细,修整速度、纵向进给量不宜过大,粗修、精修往复修整多次,选择砂轮修整参数如表2所示。

表2 砂轮修整参数

(2)磨削工艺参数的确定

根据机械加工工艺手册[9],粗磨后精磨前外圆磨削直径余量为0.025 mm,故本文粗磨是d从6.3 mm到6.05 mm,精磨是d从6.05 mm到6.025 mm,研磨余量0.025 mm。砂轮速度va为35 m/s。试样直径比较小,粗糙度要求比较高,所以工件转速应低一点,选择转速42 r/min。确定进给速度的原则是当工件的加工质量能得到保证时,应选择较高的进给速度,以提高生产效率,选择横向进给速度0.16 mm/min,纵向进给速度0.20 mm/min。

1.5 磨削后表面完整性检测方案

1.5.1 残余应力检测

在LDR标准型高速X射线残余应力分析仪进行检测,取6根磨削后的试样,在标距段上不同的3个点进行表面残余应力检测,分别检测0°与90°方向上的表面残余应力,取3点的平均值作为测量值。

1.5.2 三维表面粗糙度检测

采用NPFLEX三维形貌仪测量三维表面粗糙度,采样面积为2 mm×2 mm,取样区域为试样标距段,每隔90°测一条母线,每条母线测3个点,共测4条母线,合计12个点,去除最大值和最小值,取平均值作为实测值,以保证测量结果的准确性。

1.5.3 同轴度检测

用两个相同V形块支承基准部位,然后用打表法测量被测部位,基准轴线由V形块模拟。转动被测零件,测量4个不同截面,取各截面测量差值的最大值作为该试样的同轴度误差。

2 疲劳试样磨削加工结果与分析

2.1 渗碳淬火后试样变形量检测结果分析

从图6可以看出,除1号与4号试样径向跳动变形量达到30 μm以上,绝大部分径向跳动变形量在20 μm。而磨削余量为0.3 mm,故热处理变形在磨削过程中完全可以去除。由于变形量的存在,在对试样圆柱面进行磨削时并非比较均匀,因为砂轮总先从弯曲跳动最高点处开始磨削,然后逐渐向圆心方向磨削。等轴径被磨圆、磨直后,才均匀磨削试样表面。

图6 径向圆跳动变形量正态分布图

2.2 两种试样磨削方案结果对比

如图7所示,方案1砂轮只需一次进刀,就可以磨削到整个圆弧面,效率高。试样同轴度误差平均为33.5 μm,超出国标所规定的15 μm。因为其是切入式磨削,径向磨削力比较大,导致产生较大弯曲变形,并且在方案1磨削的部分试样上发现过渡圆弧上的氧化层并未完全去除,这是因为对刀时,砂轮中心与试样中心不完全重合导致磨削向左(或向右)偏斜,致使右侧(或左侧)圆弧不能得到完全磨削。对方案2的试样进行同轴度测量,其同轴度误差平均为9.3 μm,符合技术要求。方案2砂轮修整平面仅修整19.16 mm,比方案1少1 mm,然后砂轮再分别左右移动,采用分段磨削的方法避免了一次切入式磨削,减少了磨削力,对中性比较好。

图7 磨削方案1与方案2同轴度误差对比

2.3 磨削加工疲劳试样加工过程分析

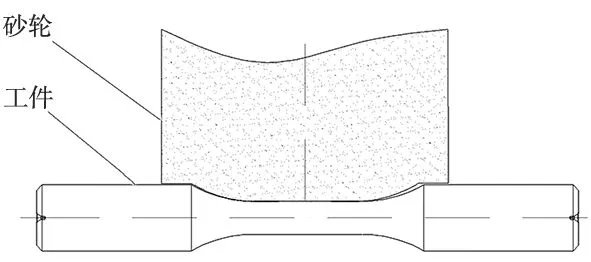

方案2复合磨削如图8所示,分为4段:磨削标距段、磨削左侧圆弧、磨削右侧圆弧、磨削夹持端。

图8 方案2复合磨削

(1)砂轮首先对标距段进行磨削,磨削方式为切入式磨削,因为标距段长度为20.16 mm,而成型砂轮型面平面宽度为19.16 mm,所以试样标距段在左右两侧各剩0.5 mm的长度未磨削,如图9所示。

图9 磨削中间段

(2)砂轮向左移动0.5 mm作纵向磨削,磨削标距段左侧所剩0.5 mm的同时对左侧过渡圆弧进行磨削,如图10所示。

图10 磨削左侧段

(3)砂轮向右侧移动1 mm作纵向磨削。

(4)磨削夹持端。

这种磨削方式既保证了过渡圆弧与标距段光滑连接,又保证过渡圆弧能得到完全磨削。经过复合磨削加工的试样如图11所示,经过完全磨削加工后的试样如图12所示。

图11 复合磨削加工试样 图12 完整磨削加工试样

2.4 磨削加工疲劳试样表面完整性检测结果分析

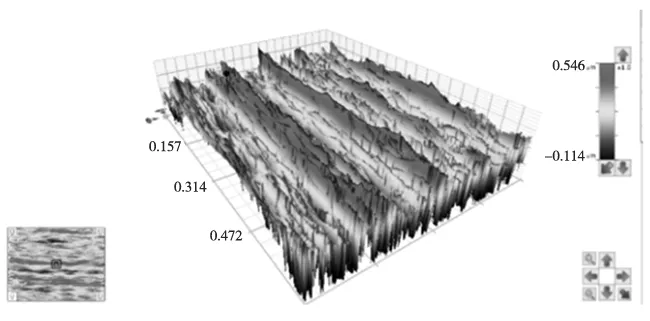

2.4.1 三维表面粗糙度及三维形貌检测结果

如图13所示,磨削加工后旋转弯曲疲劳试样标距段表面算术平均偏差Sa、表面均方根偏差Sq、表面偏斜度Ssk数值相对比较稳定,分别稳定在0.208 μm、0.266 μm、-0.662 μm左右,在国标规定的表面粗糙度(0.32 μm)范围之内,符合技术要求。而Sz、Sku、Sv波动程度大于Sa、Sq、Ssk,但总体来说分布相对比较稳定,大体在3.648 μm、4.74 μm、-2.67 μm。试样表面偏斜度Ssk全部小于0,说明试样在评定基准面下的表面微观形貌有比较大的“深谷”。表面峭度Sku全部大于3 μm,说明表面微观形貌高度分布比较集中在中心表面上,表面形貌如图14所示。

图13 磨削加工后试样标距段表面粗糙度

图14 磨削加工后试样三维表面形貌

2.4.2 表面残余应力检测结果

如图15所示,经过磨削加工后不同试样之间表面残余应力比较稳定,其中0°方向的表面残余应力稳定在-233.84 MPa左右,呈现为表面残余压应力,表面层的性能对零件的静强度影响不大,但对疲劳强度影响显著,在表面层内建立残余压应力,有利于提高零部件的疲劳强度。

图15 磨削加工后疲劳试样表面残余压应力

3 结论

(1)对渗碳淬火后18CrNiMo7-6旋转弯曲疲劳试样径向圆跳动变形量进行检测,检测结果为20 μm,验证了所确定的0.2 mm磨削余量选择的合理性。

(2)设计两种针对渗碳淬火后旋转弯曲疲劳试样磨削加工方案,并对磨削后试样进行同轴度误差检测与对比,确定合理的磨削加工方案。

(3)分析复合磨削试样加工过程,对磨削后试样进行检测:表面残余应力为-233.84 MPa,表面粗糙度Sa为0.208 μm,同轴度误差为0.009 3 mm,符合国标要求,磨削出标准旋转弯曲疲劳试样,为渗碳淬火旋转弯曲疲劳试样磨削加工提供合理方案。