淬硬钢密封槽高效加工工艺研究*

2021-03-01王生怀

陈 诚,顾 晋,王生怀

(1.湖北汽车工业学院机械工程学院,湖北 十堰 442002;2.东科克诺尔商用车制动技术有限公司,湖北 十堰 442003)

0 引言

动力转向器齿条活塞材料为20CrMnTi,表面需要渗碳淬火,外圆上有密封槽。当压力油进入密封环与密封槽形成的环形空间时,将密封环压向槽面,在密封环与槽面间形成油膜,起到密封作用[1]。密封槽的槽底圆弧、槽面垂直度与粗糙度,对油膜的形成质量和密封效果起着决定性作用。

对淬硬钢表层车削加工的刀具材料有硬质合金、陶瓷、CBN等[2],但在淬硬钢上车削密封槽却是机械加工行业的一个难题,原因是淬硬钢表层硬度较高,里层硬度较低,密封槽深度一般大于渗碳层深,车削密封槽时硬度变化范围可达30~63HRC,目前没有刀具材料可以适应变化范围如此之大的加工[3],因此目前行业内均采用磨削密封槽的工艺。但磨削出的密封槽存在上宽下窄现象,质量和加工效率均不能很好地满足要求。因此本刊研究并采用了一种高效的淬硬钢密封槽加工工艺,效果良好。

1 密封槽磨削加工工艺分析

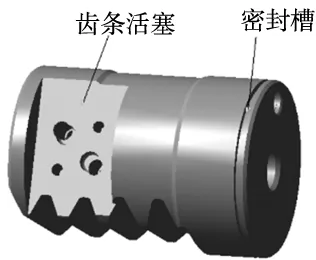

动力转向器齿条活塞结构如图1所示,其密封槽一般采用在数控磨床上用成型砂轮磨削的工艺。

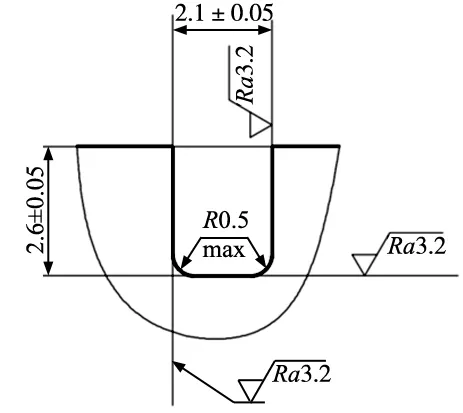

图1 齿条活塞密封槽

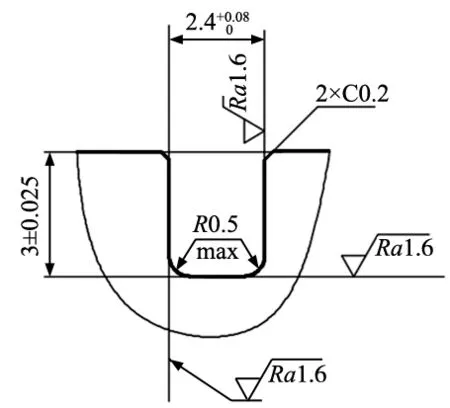

图2 齿条活塞密封槽技术要求

采用韧性较好的铬刚玉砂轮,用金刚笔和靠模修整砂轮,每加工3件修整一次。砂轮直径450 mm,线速度35 m/s,工件转速120 r/min,进给量1 mm/min, 平均加工节拍5.5 min。在生产实践中发现,磨削过程中因为砂轮是从外圆径向切入,砂轮圆周和两侧同时磨削工件,产生大量的磨削热,而成型磨削散热条件又很差,切削液不易到达被加工的密封槽槽底,冷却和润滑效果都较差,从而容易出现磨削烧伤和产生残余应力。先行切入的磨粒因为砂轮的自锐性而不断脱落,必然会造成磨削出来的密封槽上宽下窄,出现喇叭口现象。为了避免磨削烧伤和砂轮过快磨损,只能采用较小的进给速度。随着砂轮侧面的磨损,槽宽会越来越窄,这样就需要重新修整砂轮,砂轮寿命会大大降低。因此磨削密封槽工艺不仅难以满足加工精度要求,而且加工成本较高,加工效率也偏低。

2 以车代磨加工密封槽技术难点分析

以车代磨是通过一些高强度、高硬度、高耐磨性的刀具(如采用PCBN刀具、陶瓷刀具或涂层硬质合金刀具)在数控车床或车削中心上对淬硬钢进行高速切削加工,获得高生产率、高质量、低表面粗糙度的一种加工方法[4]。在以车代磨生产实践中,加工硬度不同的部位时,采用的切削用量也不同。针对淬火部位刀具磨损快的问题,一般采用低转速,小的背吃刀量,以降低刀片磨损,延长刀片使用寿命[5]。

如图2所示,齿条活塞密封槽深度为3 mm,显然大于渗碳层最大层深1.7 mm。如果直接对渗碳淬火后的齿条活塞采用以车代磨工艺进行加工,由于淬硬层深无法精确控制,不可能在表面与里层硬度发生急剧变化的临界点改变切削用量,因此选用切削用量时无法很好地兼顾刀具寿命和切削效率。

以车代磨工艺已经有应用于密封槽的加工的案例,但其方式为零件淬火后半精车和精车[6]。因为密封槽用来安装密封圈,一般其深度都大于渗碳层深,采用这样的工艺,车削密封槽时硬度变化范围可达30~63HRC,目前没有刀具材料可以很好地适应材料硬度变化范围如此之大的加工,因此无法达到高效低成本加工的要求。

3 密封槽高效加工工艺研究

3.1 工艺方案研究

为了提高齿条活塞密封槽加工质量和生产效率,针对密封槽结构特点、磨削加工存在的问题以及以车代磨工艺的难点所在,通过分析发现,如果刀具能始终在HRC58~63硬度范围内切削,以车代磨工艺碰到的困难即可迎刃而解。

数控加工中心具有机床刚度强、加工适应范围广、精度高、加工过程可编程控制、操作灵活、主轴转数和进给率随时可调等特点[7],因此改进后的工艺采用数控车床加工。

由此提出一种高效的齿条活塞密封槽加工工艺方案如下:①零件热处理前,先粗车密封槽,留出加工余量, 加工余量必须小于该零件技术要求的渗碳层深度;②将粗车有密封槽的零件进行渗碳淬火热处理,在零件表面形成渗碳层,渗碳层的硬度在HRC58~63之间;③选择能车削渗碳淬火层的刀具精车密封槽至最终尺寸。这样就可以保证精车密封槽时刀具始终在HRC58~63硬度范围内切削,再通过工艺试验选用合理的切削用量来保证刀具寿命并提高加工效率、降低成本,保证加工质量。

3.2 精车密封槽正交实验设计

在数控车床上精车密封槽,应在保证工件质量和加工效率前提下,尽可能提高刀具寿命。密封槽车削加工过程中影响刀具寿命的因素主要有刀具材料、刀具角度、切削速度、进给量和切削余量[8],对于精车密封槽工序而言,切削余量细分为两个副后刀面的切削余量(简称单侧余量)和后刀面的切削余量(简称径向余量)。

如果正交试验考虑因素过多,试验成本增加,时间过长,因此先选定刀具材料。通过聚合CBN形成的PCBN超硬刀具具有高硬度和高耐磨性、高导热性、良好的高温力学稳定性和高温化学稳定性等优异性能,能够高效切削铁系合金材料[9]。与山特维克、肯纳和住友等刀具商合作,进行精车齿条活塞密封槽工艺试验,最终采用日本住友公司生产的型号为BN250的PCBN立方氮化硼刀具。切槽刀具宽度精度会直接影响密封槽宽度的加工精度,刀具磨损后密封槽宽度将会减少。通过实践验证,对刀具宽度方向磨损影响最大的因素是刀具副偏角和副后角。为了尽可能降低刀具宽度磨损速度,选取副偏角为15′±5′,副后角为2°~3°。

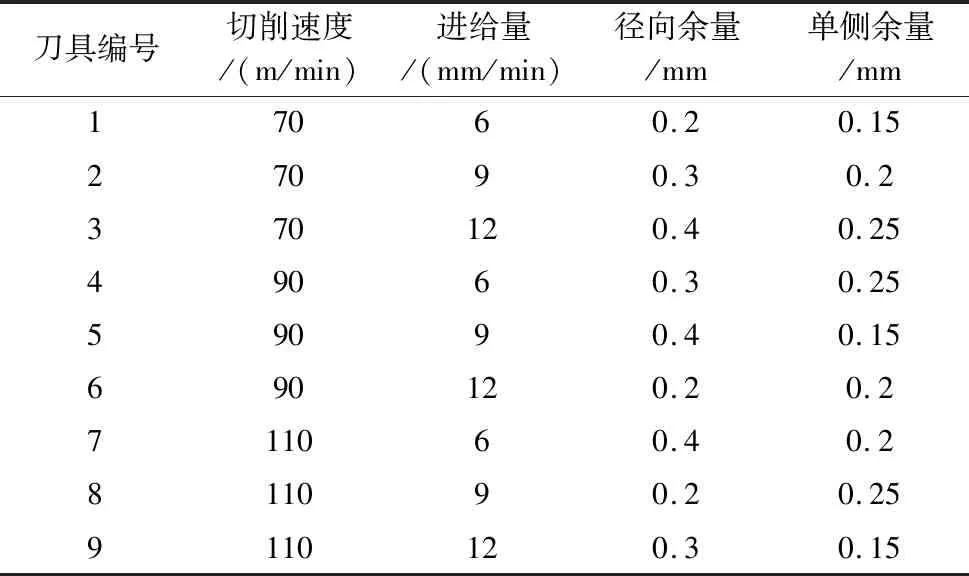

试验前认为切削速度、进给量、单侧余量、径向余量4个因素较为重要,因此将这4个因素进行正交试验。选用加工设备为CK7520A型数控车床,如表1 所示,每个参数取3个水平,分析各工艺参数对密封槽粗糙度和刀具寿命的影响。

表1 精车密封槽正交试验表

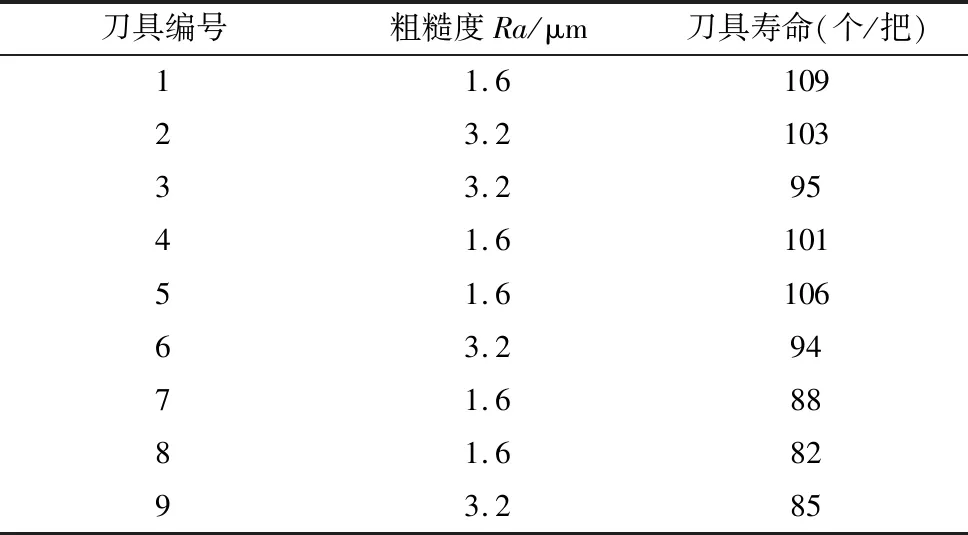

为了便于检测,采用粗糙度比较样块检测密封槽的粗糙度,用一把可转位新刀片加工出的合格零件数量来表示刀具寿命。精车密封槽正交试验的结果如表2所示。

表2 正交试验结果

结果表明,切削速度和进给量对刀具寿命和密封槽粗糙度影响显著,径向余量的影响比较明显,而单侧余量对刀具的寿命和加工质量影响非常明显。经过分析认为,切槽刀宽度越窄,受到的径向力会越小,阻力也小,表面粗糙度也就越小,因此较小的单侧余量可以获得较高的加工质量和较长的刀具寿命。最终综合考虑加工效率,选取5号实验参数作为优化后的工艺参数,即切削速度90 m/min,进给量9 mm/min,径向余量0.4 mm,单侧余量0.15 mm。

3.3 密封槽加工工艺设计

(1)粗车密封槽

以图2所示齿条活塞密封槽为例,在数控车床上使用硬质合金刀片粗车密封槽。如图3所示,在密封槽两侧均留出0.15 mm的切削余量,而在槽底则给精车密封槽工序留出0.4 mm的余量。为防止热处理出现应力集中,槽底留出了圆角。

图3 粗车齿条活塞密封槽工序尺寸

(2)齿条活塞热处理

对齿条活塞渗碳淬火,保证表面硬度HRC58~63,渗碳层深1.1~1.7 mm,里层硬度为30~45HRC。

(3)精车密封槽

按照经过正交试验选定的切削参数精车密封槽,不使用切削液,因为PCBN刀片加工时更适合干切削加工。使用切削液反而会大大降低刀具的寿命,实验表明使用切削液后立方氮化硼刀具的实际寿命下降50%以上[10]。干态切削密封槽有利于保护环境和工人身体健康,实现绿色切削,还能充分发挥刀具的切削性能和金属软化效应[9]。

4 综合经济效果分析

4.1 效率与质量提升

以某型号齿条活塞为例,磨削密封槽工艺平均加工节拍5.5 min/件,车削密封槽平均加工节拍1.5 min/件,效率提升267%。磨削密封槽时,砂轮磨粒脱落而导致外形轮廓失真,难以保证密封槽形状要求。而精车密封槽采用耐磨的高硬刀具立方氮化硼成型车刀,从而消除了磨削工艺易产生的密封槽上宽下窄现象,更好的满足产品要求。热处理后精车密封槽,因为加工余量小,产生的切削力和切削热小,不易造成应力和变形,有利于保证密封槽质量。

4.2 成本降低

一台国产数控环槽磨床60~80万元,而数控车床价格为30~40万元/每台,单台设备投资金额降低50%,节约了设备成本。经过测算,磨削齿条活塞密封槽工艺加工成本4.28元/件,车削密封槽工艺加工成本2.45元/件,降低加工成本1.83元/件,按生产纲领15万件/年计算,每年将至少节约加工成本27.45万元。

5 结论

针对以车代磨车削淬硬钢密封槽时刀具不能适应硬度变化范围过大的问题,提出了一种高效的淬硬钢密封槽加工工艺方案,经过正交试验发现切削密封槽时单侧余量的影响尤为显著。采用优化的切削参数进行密封槽的车削加工,不使用切削液,代替磨削工艺,提高了加工质量和生产效率、降低成本,同时绿色环保,也为其他类似零件的加工提供了新的选择方案。