基于观测器的压边装置自适应滑模同步控制*

2021-03-01施光林林杰克杨培中

汤 澍,施光林,林杰克,杨培中

(上海交通大学机械与动力工程学院,上海 200240)

0 引言

立式旋压加工因能够克服超大型曲母线回转薄壁制件由传统分瓣拼焊工艺带来的效率低、成品力学性能差等问题,成为了这类制件未来加工的必然趋势,但其也容易导致板坯发生边缘褶皱、失稳开裂等旋压失效问题[1]。随动压边装置是针对大型立式并联旋压机旋压失效问题做出的特殊设计,其在工作过程中除了高精度位置控制要求外,各执行器之间还需满足同步性要求。但由于电液比例控制系统本身具有高度非线性、内部参数难确定的特点,且压边装置在工作过程中还会受到板坯起皱反力、耦合偏置力等未知扰动的影响,使得为该装置设计高性能控制器相当具有挑战性[2-3]。

滑模控制作为一种结构简单且具有较强鲁棒性的控制方法,被广泛应用于非线性控制领域[4-5]。文献[6]提出了一种自适应滑模控制方法,引入平滑饱和函数改善滑模控制的震颤,并利用系统辨识方法修正滑模控制量;文献[7]提出了一种双曲正弦函数滑模指数趋近律,并利用反步法设计滑模控制器,提高系统收敛速度;文献[8-9]将滑模控制与智能控制结合起来,通过引入模糊神经网络或模糊边界层的方式,增强系统抗干扰能力,解决抖振问题;文献[10-11]均对滑模控制的积分特性进行了研究,通过在滑模面中引入积分项提高系统稳态精度。上述方法均对提高系统控制精度做出了有效的尝试,但当系统扰动较大时,控制精度会有所折扣。且大部分研究重心均集中在单执行器控制性能上,没有同步性的要求。目前关于高精度同步控制的研究则集中于交叉耦合控制器上,这类控制器中应用最多的为PD耦合控制器,这种控制器结构简单,但鲁棒性差,往往需要借助其他控制器以保证系统稳定,参数设置不合理时会直接导致系统的发散,系统存在明显扰动时同步性能也不佳[12-14]。

因此本文针对随动压边装置高精度位置控制及高同步性要求,提出了一种基于扰动观测器的自适应滑模同步控制方法。该方法利用扰动观测器对未知扰动及未建模量进行预测和补偿;通过交叉耦合的方式将同步误差引入滑模面设计中,以期达到同时降低单液压缸位置误差、双液压缸同步误差以及保证系统鲁棒性的目的;为提高控制器收敛速度,降低系统抖振,提出一种新的自适应趋近律,以进一步改善控制器的控制输出。

1 随动压边装置特性分析

1.1 系统描述

随动压边装置主要作用为抑制旋压过程中板坯边缘“褶皱”等加工失效问题,该装置能够在旋压加工过程中贴着容易发生失效的坯料边缘,随着加工过程不断调整压边半径及自身高度,在“褶皱”等缺陷发生前对其进行外力抑制。

1.上压边圈 2.下压边圈 3.压边滚子 4.液压马达 5.下压边圈导向柱 6.上压边圈导向柱 7.上压边圈驱动液压缸 8.下压边圈驱动液压缸图1 并联旋压机随动压边装置结构简图

本文所讨论的随动压边装置由上、下压边圈组成,其中单个压边圈由四支导向柱导向,由两只液压缸进行驱动。工作中通过调整上、下压边圈各自的液压缸活塞杆位移动态调整上、下压边圈的高度,使压边滚子与板坯间保持2 mm以内的间隙,限制板坯起皱区间,同时防止压边装置过于压紧板坯而阻碍加工的进行;通过液压马达驱动随动压边圈内部齿轮转动进而驱动32对压边滚子组径向扩张或者回缩以改变压边直径。所设计的并联旋压机随动压边装置的基本结构简图如图1所示。

随动压边装置采用液压驱动。为防止各执行器间的交叉干扰、保持压力稳定,每个液压驱动缸均单独配备比例换向阀和减压阀,上下压边圈液压驱动缸分别由两台液压泵提供油源,同时为防止压边圈失压下坠,液压缸各支路均配有液压单向阀。压边装置电液比例位置控制系统原理图如图2所示。

1.液压驱动缸 2.单向阀 3.比例换向阀 4.减压阀图2 压边装置电液比例位置控制系统原理图

由于上、下随动压边圈要达到的控制效果相同,因此本文将以上随动压边圈组件及其两只驱动液压缸作为研究对象进行同步控制算法的设计与控制性能研究。

1.2 系统数学模型

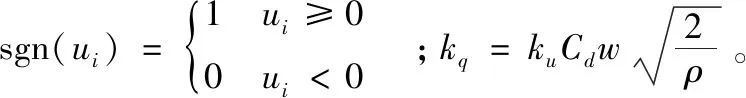

电液比例方向阀是随动压边装置电液比例位置控制系统的控制元件,通过控制阀的开口大小进而控制流量。第i个电液比例方向阀的阀口输出流量方程如式(1)所示,其中i取值1、2,代表两个电液比例方向阀和两只驱动液压缸:

(1)

式中,pi1、pi2分别为液压缸无杆腔和有杆腔的压力;ps、pt分别为油源压力和回油压力;ui为电液比例方向阀的输入电压信号;Cd为阀口的流量系数;ku为电液比例方向阀的增益;ρ为液压油密度;w为电液比例方向阀的阀芯面积梯度。

根据牛顿第二定律,液压缸活塞上的动力学平衡方程如式(2)所示:

(2)

式中,Ai1、Ai2分别为液压缸无杆腔和有杆腔的有效作用面积;mi为固定负载质量;xd为活塞位移;Bi为粘性阻尼系数;Fli为理论负载力,该项中包含有压边圈重量的偏置部分;di(t)为未知负载扰动。

在合理前提下忽略管道压损、液压缸外泄漏,并假定液压缸腔内压力处处相等、缸内油温和体积弹性模量均保持恒定,可以得到液压缸的流量连续性方程如式(3)所示:

(3)

式中,Ci为内泄漏系数;Vi01、Vi02分别为液压缸无杆腔和有杆腔初始体积;β为液压油体积弹性模量。

取系统状态变量如式(4)所示:

(4)

根据式(1)~式(4)可以建立电液比例位置控制系统的状态空间方程,如式(5)所示:

(5)

由于活塞杆摩擦、褶皱反力及其他扰动因素的存在,要精确地建立电液比例位置控制系统的数学模型十分困难,因此需要探索一种控制系统的设计方法,能够进行模型未知项的补偿,增强系统鲁棒性,并提高系统响应速度以及同步性能。

2 同步控制器设计

2.1 非线性干扰观测器设计

电液比例位置控制系统的一大特点为干扰难以直接测定。工程上可以通过设计扰动观测器,利用其他可测物理量对扰动进行预测,从而实现对原系统模型的补偿,降低扰动项和未建模项的影响,辅助后续控制器的设计[15-16]。

利用式(2)改写扰动的估计形式可得式(6):

(6)

定义扰动估计误差如式(7)所示:

(7)

假设1:扰动di(t)对时间的导数有界。

扰动观测器的基本思想是利用扰动估计误差修正估计值,因此根据假设1可令:

(8)

式中,l0为观测器线性增益,恒为正。

根据式(6)中呈现出的未知扰动与状态变量xi2的非线性关系,可在扰动观测器的设计中引入与状态变量x2相关的非线性增益项以提高动态性能,定义非线性扰动观测器如下:

(9)

式中,z为辅助状态量;l1为观测器非线性增益,且有:

l1=-mil0

(10)

2.2 滑模同步控制器设计

随动压边圈与两对称布置的驱动液压缸固定连接。考虑到极端工况下,单缸出现故障时控制器仍应能够辅助保证执行器的同步,防止出现两缸动作严重偏差造成的卡位现象,本文在同步控制策略的选择上采用交叉耦合的方式,使同步误差能够同时对两缸产生影响。在控制器设计上将同步误差作为补偿项引入滑模控制器,满足系统的位置控制精度要求的同时,保证系统的同步稳定及鲁棒性。

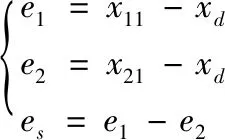

令左右驱动液压缸的位移误差分别为e1、e2;位置同步误差为es;则有:

(11)

式中,x11、x21分别为左右驱动液压缸的实际位移输出;xd为期望位移输出。

以单侧驱动液压缸为例,取如下耦合滑模面:

(12)

式中,c1,c2,w1,w2均为正实数,其值共同决定滑模的动态品质。

设计等速趋近律:

(13)

式中,ε、k均大于0。

根据式(5)、式(12)、式(13)可得:

(14)

联立式(8)、式(9)、式(14)可得计算输入控制电压ui为:

(15)

式中,usw为切换控制项,当系统产生非线性扰动时,该控制项能够根据测量误差及扰动估计值;ueq为状态控制项,与液压缸本身状态相关;uc为耦合补偿控制项,与双缸位置同步误差相关,其中w1,w2若设为0,则同步控制器退化为单缸控制器,将失去同步误差补偿的效果。

2.3 滑模趋近律改进

通过本文2.2节设计的滑模同步控制器包含了滑模控制的基本特征,等速趋近律下滑模面趋近速度和抖振幅度由参数ε决定:ε取值大,则系统趋近滑模面的时间短,但抖振较大;反之则反。为使系统能够更快趋近滑模面并且减小滑模抖振,本文提出一种自适应滑模趋近律。

(16)

式中,ρ、ai、as、k、γ均为大于0常数;σ为0~1之间常数。

结合式(14)、式(16)可知,ε恒为正,且当系统状态远离滑模面,即s趋于无穷时,ε趋于k|si|,此时系统状态将指数收敛趋近滑模面;而当系统状态靠近滑模面,即s趋于0时,ε趋于ρet/(1+et),此时滑模面的抖振与常数ρ、第i号液压缸位置误差ei以及双缸位置同步误差es相关,进一步当et趋于0时,ε亦趋于0,从而抖振得到抑制。

2.4 控制器稳定性分析

对于本文设计的同步控制器,发挥性能的前提是扰动观测器能够正确起到补偿作用。故先选取一个半正定的Lyapunov函数:

(17)

则其导数为:

(18)

式中,λ为任意正数,此时只要满足l0≧λ/2,扰动观测器的估计误差将会指数收敛到原点附近的圆形区域,该误差由λ,l0,δ共同决定[17]。

继而定义一个基于式(17)的正定增广Lyapunov函数:

(19)

对于后半部分的V1,根据本文2.3节,显然有:

(20)

因此本文设计的同步控制系统是稳定的。

3 仿真实验分析

为了测试上节设计的同步控制器的控制效果。本文基于Matlab/Simulink设计控制器,并以随动压边装置上压边圈作为控制对象进行仿真分析。完整的电液比例同步控制系统框图如图3所示。

图3 压边装置电液比例同步控制系统框图

电液比例控制系统的相关基本参数及控制参数如表1所示。

表1 相关液压参数及控制参数

需要注意的是表1中参数m为压边圈整体质量,当两缸同步误差很小时,由两缸位置偏置带来的偏心质量可忽略不计,各液压缸所受理论负载近似为整体理论负载的一半,但为了体现同步控制器对于不同末端执行器的同步补偿作用,仿真中采取左右顶升缸的理论负载为偏载形式,配比为4:3。

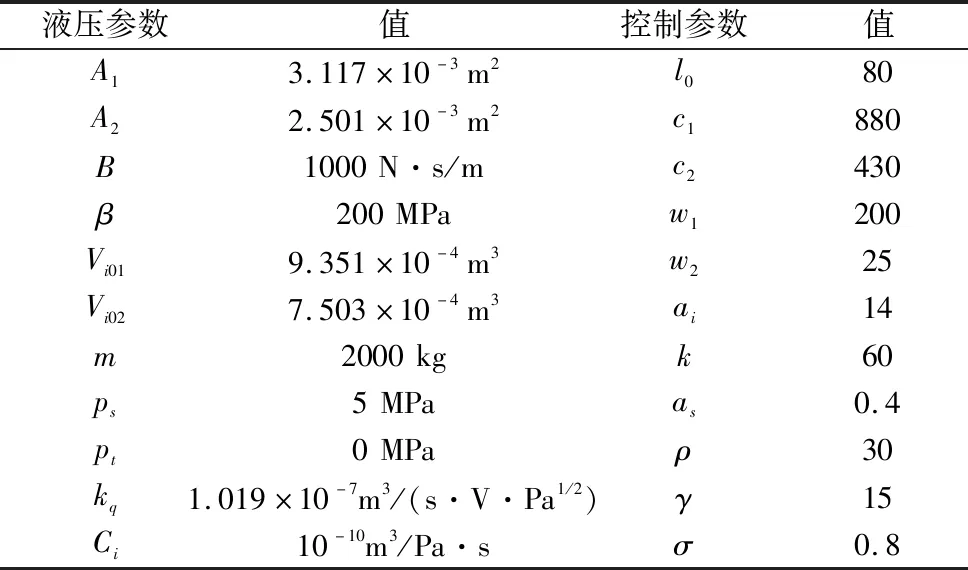

为验证本文所设计自适应滑模同步控制器的一般性,仿真采用正弦函数作为期望位置函数,该期望函数设置为xd=0.2sin(0.4πt);对左驱动液压缸1施加正弦函数扰动,扰动函数设置为d=2000sin(0.8πt);对右驱动液压缸2施加固定扰动,扰动大小设置为d=1000 N。

在所设工况下,本文所设计的非线性扰动观测器估计扰动曲线与实际扰动曲线如图4所示。从图4中可以看出扰动观测器能够准确地估计系统存在的负载扰动,且能够快速完成收敛。

(a) 左驱动液压缸1扰动观测器 (b) 右驱动液压缸2扰动观测器 图4 估计扰动与实际扰动曲线

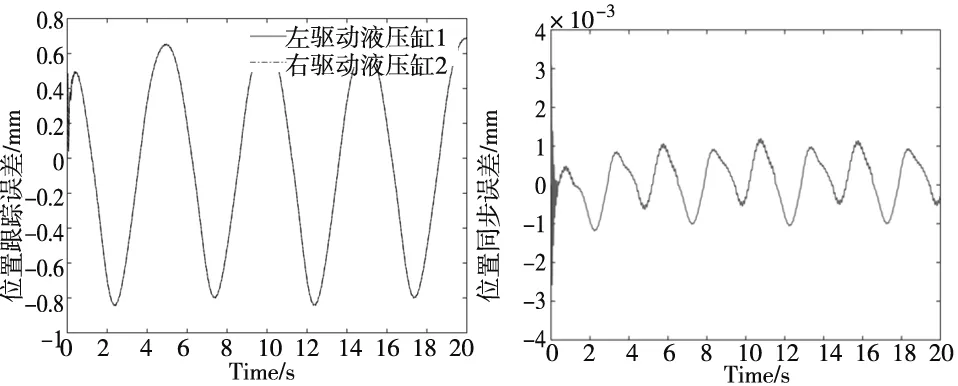

上压边装置两驱动液压缸位置误差曲线及两缸同步位置误差曲线如图5所示。其中左右驱动液压缸的单缸位置误差在经过0.7 s左右的自我调整后均稳定保持在-0.84~0.68 mm内,两缸同步位置误差保持在±1.24×10-3mm以内,这表明该控制器理论上能够实现快速而准确的同步位置控制,在持续扰动作用下仍然具有较高的鲁棒性。

(a) 驱动液压缸位置跟踪误差 (b) 两缸位置同步误差 图5 自适应滑模同步控制器仿真结果

为进一步展现本文同步控制器的性能,本文设置三组对照控制器,分别对扰动观测器、自适应趋近律、同步控制器的作用以及滑模同步控制器相较于传统PD耦合控制器的优势做出分析。

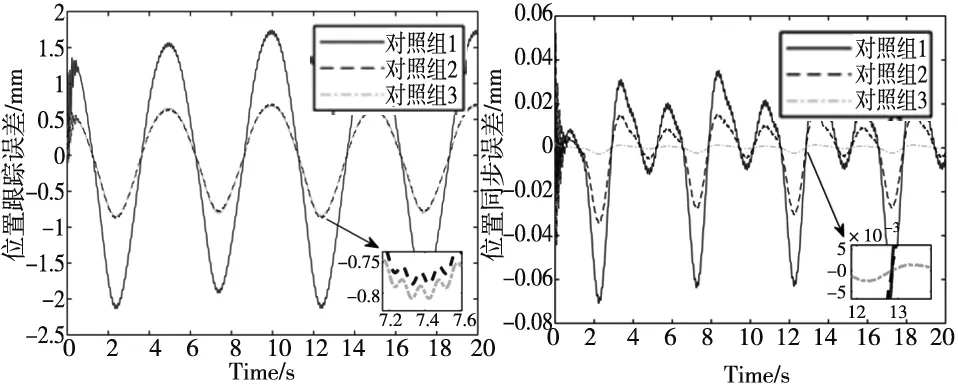

对照组1为无扰动补偿的滑模控制器+并行控制;对照组2为有扰动补偿的滑模控制器+并行控制;对照组3为有扰动补偿的传统滑模同步控制器+PD耦合控制。各对照组左驱动液压缸1的位置跟踪误差及两缸间位置同步误差如图6所示。

(a) 各对照组左驱动液压缸1位置跟踪误差 (b) 各对照组位置同步误差 图6 各对照组控制器仿真结果

根据对照组1与对照组2的仿真结果:当在传统滑模控制中添加了扰动补偿项时,单缸位置跟踪精度提高了64.13%,且两缸同步误差也得到减小。说明添加扰动观测器后能够显著提高该系统的控制精度。

根据对照组2与对比组3的仿真结果:由于耦合控制器的同步误差补偿作用,对比组3的单缸位置跟踪误差略微高于对比组2,但其两缸同步误差得到显著的降低。说明如果被控系统对执行器同步性要求高,同步控制器的引入能够直接且显著地改善系统的同步性能。

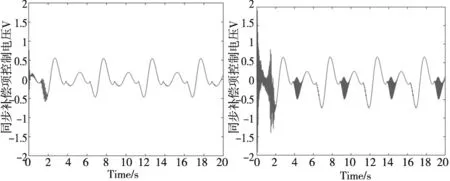

根据对照组3和本文控制器的仿真结果:PD耦合控制器下的两缸同步位置误差为±2.51×10-3mm,约为自适应滑模同步控制器双缸位置同步误差的两倍。进一步观察由耦合控制项引起的控制电压变化,发现本文同步控制器的同步补偿项电压输出与PD耦合控制器同步补偿电压输出如图7所示。由图7可以看出本文同步控制器具有更小同步误差的同时,同步补偿项电压输出相较于PD耦合控制器的补偿电压输出更为平滑,因而具有更佳的工程意义。

同时本文同步控制器在收敛时间及抖振幅度上的表现也优于各对照组,进一步证明了本文引入自适应趋近律的有效性。

(a) 滑模同步控制器同步补偿项 电压输出 (b) PD耦合控制器同步补偿项 电压输出图7 同步补偿项控制电压输出变化

4 结论

为解决并联旋压机随动压边装置的同步位置控制问题,建立了相应的电液比例控制系统数学模型;设计了一种非线性扰动观测器,用于估计及补偿系统中的未知扰动和未建模量;基于扰动观测器设计了一种滑模同步控制器,并为之设计了自适应趋近律。仿真结果表明该控制器在未知扰动下仍然具有良好的控制性能,相较于传统滑模控制器能够更快收敛,抖振更小并且具有更高的位置控制精度;同时这种将同步误差引入滑模面的方法在减小同步误差的同时,能够一定程度上改善控制器同步补偿项控制电压输出,具有良好的工程实际意义。