加工中心快速可靠性试验关键技术研究

2021-03-01夏仰球石纯标

陈 衡,夏仰球, 石纯标

(1.中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900;2.国家机床产品质量监督检验中心(四川),成都 610000)

0 引言

随着数控机床注重实用性和可靠性的发展趋势,世界各国纷纷投入人力和物力加大了可靠性试验方面的研究[1]。在德国、日本等工业较发达国家的机床公司已经掌握了较为先进和成熟的数控机床可靠性试验技术,并视其为企业的核心竞争力和核心机密,秘不外宣[2-3]。为开展数控机床可靠性研究,我国的某些科研机构、检测中心以及高校相继创立了与机床装备产品有关的试验研究部门,并展开了一系列性能和可靠性方面的研究:上海交通大学对数控车床的整机可靠性进行了研究;许智对加工中心及其功能部件可靠性技术进行了研究[4];范志锋、姚金勇等对机床数控系统开展了快速可靠性试验研究[5-6]。但对于数控机床及其功能部件的可靠性研究主要聚焦在理论研究,实际工程应用并未获得较大的进展。十五期间,国家机床质量检测中心(北京)在国内首次开展了加工中心快速可靠性试验技术研究,建立了立式加工中心快速可靠性试验平台及可靠性指标预估模型。但是由于数控机床本身系统的复杂性,加工中心快速可靠性试验仍有许多关键技术需要解决。

加工中心作为数控机床的典型代表,开展其整机可靠性试验具有一定的难度,目前国内相关机构进行加工中心整机的可靠性试验主要是依据《GB/T 23567.1-2009 数控机床可靠性评定 第1部分:总则》以及《GB/T 23567.2-2018 数控机床可靠性评定 第2部分:加工中心》等标准[7-8]。上述标准提出了一种基于模拟现场试验的快速可靠性试验方法,该方法能够快速考核和评价数控机床的可靠性,使产品缺陷迅速暴露。但是上述标准对加工中心快速可靠性试验要求、试验方案、试验项目、试验流程以及试验方法等内容未进行详细的规定,不能对工程应用中可靠性试验提供完善、明确的指导。除此以外,上述标准未就加工中心可靠性试验设备做明确规定,且目前没有可用的数控机床可靠性试验设备商品化面市,制约着数控机床可靠性试验在国内的开展。针对上述问题,本文将在加工中心故障分析的基础上,对加工中心快速可靠性试验关键技术进行系统的研究。

1 加工中心故障分析

1.1 加工中心故障统计分析

加工中心故障统计分析主要包括故障模式统计分析与故障部位统计分析两部分,通过统计分析手段,确定加工中心故障易发部位,以此确定加工中心可靠性试验强化对象,设计可靠性试验项目。根据各种公开数据资料,结合某研究所近年来故障数据记录分析得出如下加工中心故障情况:

(1)零部件损坏、元器件损坏、报警、渗漏、主轴失调、转位/位移超程、传感器失灵与工作精度超标是加工中心最主要的7种故障模式,上述故障比例之和大约占故障模式总比例的51%,尤其是以零部件损坏与元器件损坏为主[9]。

(2)在加工中心的部件及子系统中,故障高发位置(单项故障占比超过10%)主要包括主轴系统、进给系统、数控系统以及刀库和机械臂4部分,其故障比例之和约占故障总比例的69%。除此以外,加工中心的电气系统、气动系统、液压系统、冷却系统也是故障的多发部位,是加工中心子系统中较为薄弱的环节。

1.2 加工中心故障机理分析

加工中心在正常的工况条件下运行时,虽然工况应力水平会有所差异,但是通常认为其发生故障的机理不会改变。由于加工中心属于金属切削类机床,其加工工艺一般包括钻削、镗削、铣削等,因此加工中心进行加工生产时主轴切削对机床施加的机械应力是引起其众多故障最直接的原因。除此以外,在切削力作用下,机械应力将引发振动应力、冲击应力、热应力以及电应力等二次应力,导致机床产生故障。

通过以上分析,加工中心快速可靠性试验中应选取对其失效机理起促进作用最大的机械应力作为加速应力[10]。基于以上分析,可以使用可靠性试验加载系统模拟工件加工过程中机床所受到的机械应力,通过运用可靠性试验系统对加工中心线性轴运动与主轴运动的加载,由此激发机床加工过程中发振动应力、冲击应力、热应力以及电应力等二次应力,引起加工中心潜在故障的出现。

2 加工中心可靠性试验方案设计

2.1 加工中心可靠性试验总体方案

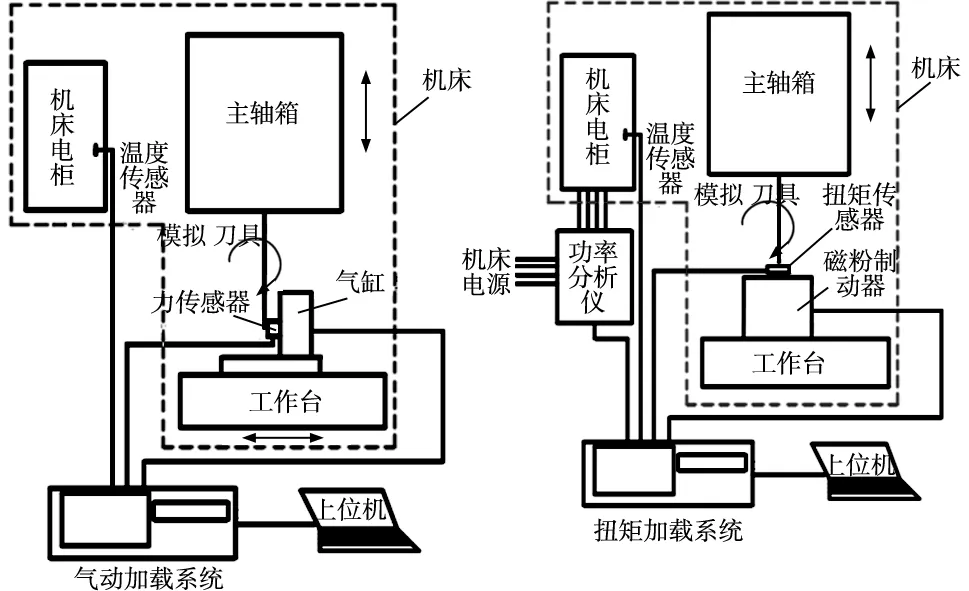

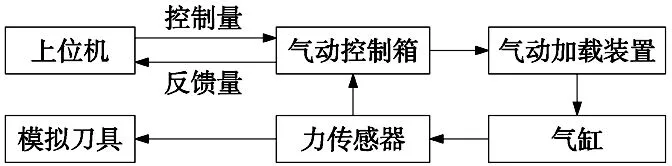

加工中心可靠性试验采用加速试验的方法,在模拟工况载荷的条件下,用可靠性试验装置对机床主轴上的模拟刀具进行模拟工况载荷加速加载,充分释放其机械应力,以求最大程度地激发机床潜在故障。加工中心可靠性试验方案如图1所示,分为轴线加载试验与主轴加载试验两部分。在加工中心可靠性试验方案设计中,系统采用上位机进行程序控制,采用下位机进行加载功能实现。上位机能够实现加载力大小、加载次数等参数设定的同时,也能够进行加载力、加载状态、加载时间以及加载次数等参数的监控和记录;下位机主要由运动控制卡组成,接收来自上位机的控制指令,使气动加载装置与扭矩加载装置按照设定的程序执行加载任务,并通过传感器将加载力、加载扭矩、温度以及转速等数据采集汇总传送至上位机。

在轴线加载试验方案中,模拟刀具与主轴连接,作为加载受力部件使用;力传感器一端接触到加工中心的模拟刀具,另外一端连接气缸。在机床空运转测试完成后,主轴停止转动,工作台低速进给,使模拟刀具与力传感器接触;然后按照给定的加载受力图谱对气动加载系统进行设定,实现对加工中心主轴X/Y/Z方向的动态切削力加载。加载过程中主轴低速回转,工作台同时以不高于10 m/min速度移动,移动距离不大于160 mm,且整个加载过程中气缸保持设定压力不变;传感器采集测试数据后传送至气动加载系统数据采集卡,最终反馈至上位机。

在主轴扭矩加载试验方案中,模拟刀具与主轴连接,作为加载受力部件使用;扭矩传感器一端连接工装,另外一端连接磁粉制动器,组成扭矩加载装置。工装与加工中心的模拟刀具连接传递加载扭矩,磁粉制动器提供扭矩加载。在机床轴线加载试验完成后,主轴停止转动,使模拟刀具与工装连接;然后按照给定的加载受力图谱对扭矩加载系统进行设定,实现对加工中心主轴扭矩加载。加载过程中主轴低速回转,整个加载过程中磁粉制动器保持设定加载扭矩不变;传感器与功率分析仪采集测试数据后传送至扭矩加载系统数据采集卡,最终反馈至上位机。

(a) 轴线加载试验方案 (b) 主轴加载试验方案图1 加工中心可靠性试验设计方案示意图

2.2 加工中心可靠性试验项目及流程

根据第1节中相关统计分析确定加工中心快速可靠性试验强化试验对象分别为主轴系统(含自动松拉刀系统)、刀库和机械臂、数控系统、进给系统及其他子系统,与GB/T 23567.1-2009《数控机床可靠性评定 第1部分:总则》及GB/T 23567.2-2018 《数控机床可靠性评定 第2部分:加工中心》中规定的加工中心可靠性试验项目相符合,加工中心加速可靠性试验项目设计如表1所示。

表1 加工中心可靠性试验项目设计

依据标准GB/T 23567.2-2018 《数控机床可靠性评定 第2部分:加工中心》中的规定,对加工中心可靠性试验流程进行如图2所示设计。

图2 加工中心可靠性试验流程

2.3 加工中心可靠性试验条件及方法

在进行加工中心快速可靠性试验时,应遵循下列试验条件及方法:

(1)试验过程中,机床应处于正常运行状态,其润滑、冷却应正常开启;

(2)试验装置应尽量安放在工作台中间位置,并应牢固可靠;

(3)试验过程中,加工中心空运转预运行试验时间不少于24 h;X、Y、Z轴加载试验时间应分别不少于40 h;主轴加载试验时间应不少于24 h;强化空运转试验时间应不少于24 h;

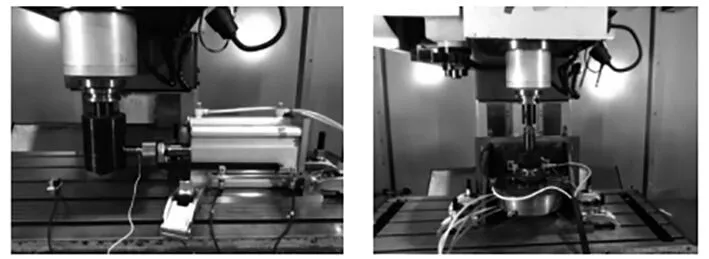

(4)X、Y、Z轴加载试验(图3a)均采用单一加载方式,各轴加载力大小为最大切削抗力的75%,各轴累积加载时间不少于16 h;

(5)主轴加载(图3b)采用单一加载方式,加载扭矩为最大设计扭矩的K倍(100 N·m以下K为0.75,100 N·m~500 N·m时K为0.5,500 N·m以上K为0.1);

(6)试验时,每次加载的保持时间至少为5 min;

(7)每8 h检查一次样机的性能,包括噪声,温度和温升,油、气渗漏,部件运转情况等;

(8)每4 h检查工况条件,包括环境温度、相对湿度、电源电压等。

(a) 轴线加载 (b) 主轴加载图3 加工中心加载试验现场

3 加工中心可靠性试验系统实现

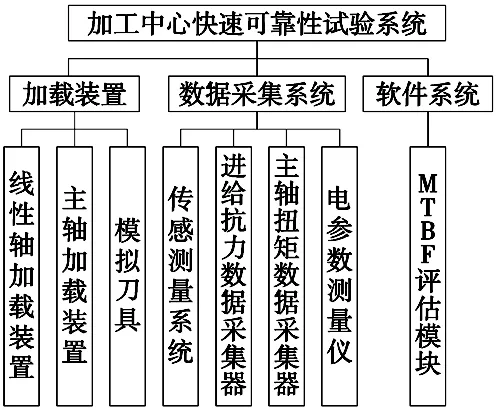

加工中心可靠性试验系统主要包括加载装置、数据采集装置以及数据分析处理系统三大部分,其总体构成如图4所示。加载装置包括轴线进给切削抗力加载装置和主轴扭矩加载装置,加载装置通过模拟刀具与机床主轴相联;数据采集系统分别对加载过程中涉及的加载力、扭矩、功率、加载时间等可靠性试验参数进行采集,并将采集数据传送至上位机进行存储[11];数据处理分析系统主要完成各种数据处理以及机床可靠性指标MTBF的评估。

图4 加工中心可靠性试验系统总体构架

3.1 加工中心轴线加载装置的设计

轴线加载装置应能根据预先给定的载荷谱稳定地输出相应的轴向力,并能跟随机床进给轴的进给运动。轴线进给加载装置主要由气动加载控制箱、气动加载装置、气缸、力传感器以及固定支架等部分构成,其结构如图5所示。气动加载控制箱主要作用是用于接收传感器的反馈信号,通过内部运动控制卡运算后给气动加载装置发出控制指令,并将采集记录后的试验数据上传至计算机;气动加载装置接收来自气动加载控制箱的控制信号,通过控制内部电气比例阀,实现气缸推力的调节;力传感器安装于气缸活塞杆顶端,加载时与模拟刀具接触并将测量信号反馈至气动加载控制箱,从而达到输出力的闭环控制。

图5 加工中心线性轴加载装置结构图

3.2 加工中心主轴扭矩加载装置的设计

主轴扭矩加载装置采用磁粉式制动器与主轴对拖式加载方案实现,其立式、卧式加载结构如图6所示。主轴加载试验中被测主轴通过刀具接口与模拟刀具相联结,模拟刀具与测功机通过联轴节联结,测功机采用磁粉制动器作为加载源,通过调节励磁电流,实现对主轴加载。

图6 加工中心主轴扭矩加载装置结构图

3.3 加工中心可靠性试验数据采集系统设计

数据采集系统由进给抗力数据采集器、主轴扭矩数据采集器、电参数测仪等部分组成。进给抗力数据采集器中压力信号由活塞杆端部的压力传感器提供,加载计时信号由无触点接近感应开关提供,采集器可以显示总试验时间、累计加载试验时间、循环加载次数、实时进给抗力、抗力负额比等数据;主轴扭矩数据采集器中扭矩信号由对拖加载装置中的扭矩传感器提供,转速信号由对拖加载装置中的转速传感器提供,采集器可以显示加载时间、总试验时间、循环次数、主轴转速、施加的扭矩大小等参数;电参数测试仪主要用来采集试验过程中所涉及的各种电参数,试验中电参数测试仪与机床控制柜相联接,用于采集整个加载过程中如机床电压、电流、功率等电参数。

4 加工中心可靠性试验结果及评定

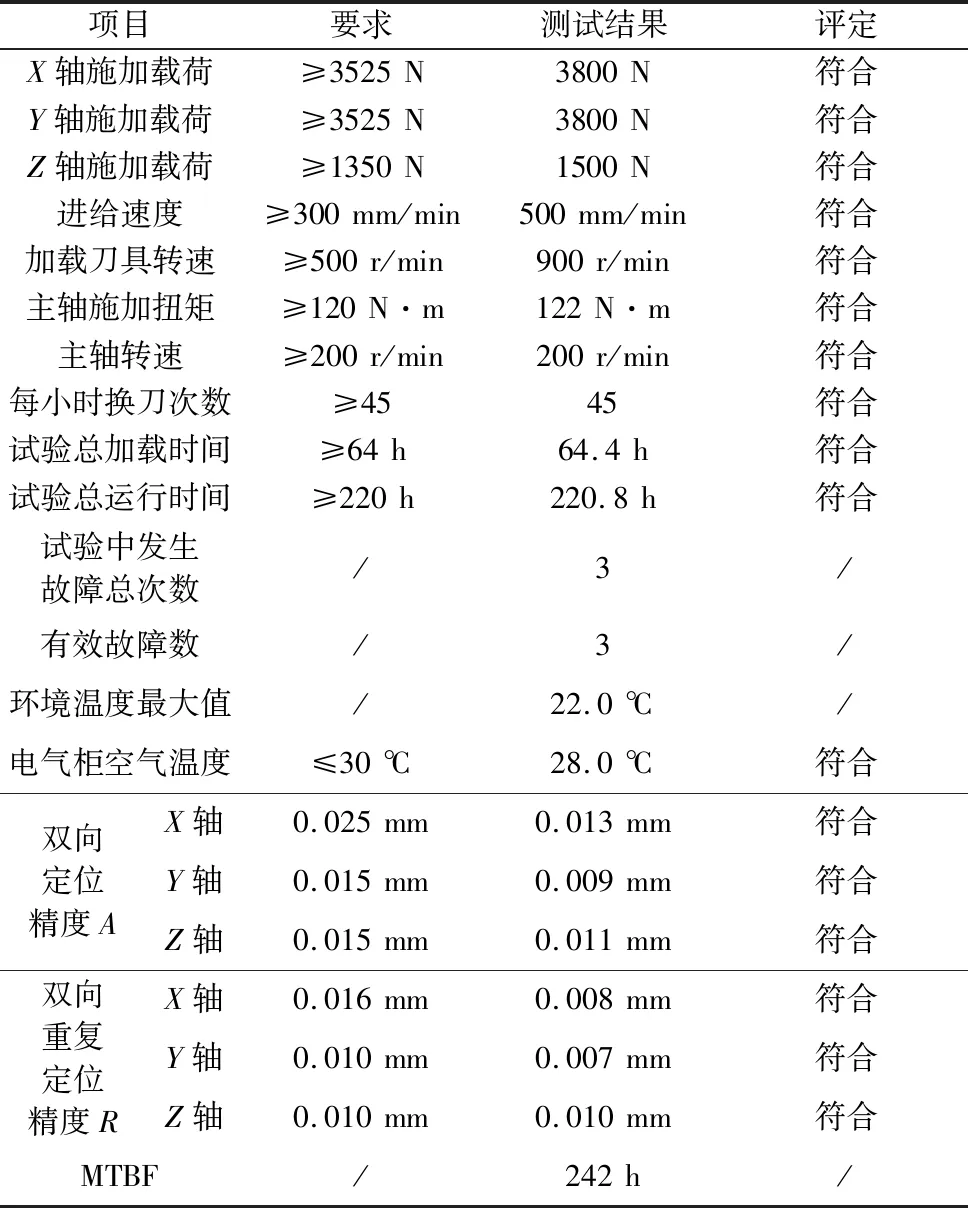

根据上述试验方法与要求,本文以某型号立式三轴加工中心为样机,使用文中所述可靠性试验系统开展了快速可靠性试验,试验结果如表2所示。

表2 加工中心可靠性试验结果汇总表

本次加工中心快速可靠性试验总共进行了220 h,过程中产生了三次有效故障,包括两次换刀故障与一次主轴报警,故障现象及故障分析见表3所示。按照标准中给出的点估计法评判可得出该加工中心的可靠性指标MTBF约为242 h。

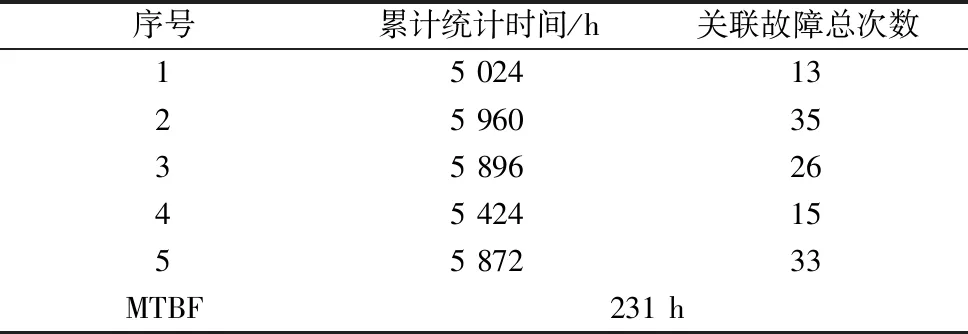

除此以外,项目组利用设备故障维修系统对5台同年购置的同一类型的加工中心近4年故障数据进行了统计分析,其统计结果如表4所示。根据统计数据可以得出该类加工中心现场跟踪统计获得的可靠性指标MTBF约为231 h,与快速可靠性试验获得的结果之间的差值仅仅是4.5%左右,由此证实了本文所述加工中心快速可靠性试验技术的可行性和准确性。

表3 故障现象及故障分析

表4 加工中心故障数据统计汇总表

5 结束语

本文对加工中心快速可靠性试验关键技术进行了较为系统的研究:在对加工中心故障模式、类型统计分析与故障机理研究的基础上,确定了机械应力作为试验强化应力;设计了加工中心快速可靠性试验项目及流程和试验条件及方法,研制了加工中心快速可靠性试验系统,包括切削抗力加载装置、主轴加载装置和数据采集系统,为加工中心快速可靠性试验开展提供了技术依据和硬件基础;最后以某典型三轴加工中心为例开展了快速可靠性试验,与同年生产的同型号产品历史故障统计数据对比得出两者之间的可靠性指标MTBF仅相差4.5%左右,验证了本文所述加工中心快速可靠性试验技术的可行性和准确性,为后续其他类型数控机床快速可靠性试验技术研究提供了参考。