某铀矿井采场顶板地压监测与对比分析

2021-03-01袁道和

陈 刚,袁道和

(1.核工业北京化工冶金研究院,北京 101149;2.中核韶关锦原铀业有限公司,广东 韶关 512329)

矿山顶板事故是矿山的多发事故之一,它严重影响职工的人身安全,影响企业的安全生产和经济效益。据有关资料统计,金属矿山的顶板事故一般占井下各类事故的40%,居矿山井下伤亡事故之首[1-4]。

某铀矿井为常规地下开采矿井,采矿方式为传统的人工凿岩爆破、电耙+有轨矿车出矿,目前已开采至-150 m中段。随着开采深度增加,在传统开采方式下,地压活动逐渐频繁,生产采场常有冒顶、偏帮现象发生,给生产带来很大的安全隐患。同时,为了提高采矿效率,该矿山计划在下一步的生产中将采矿方法调整为无轨采矿法。

无轨采矿和常规采矿方法相比,无轨采矿设计的采场面积是常规采场的3倍多,采场空顶面积大大增加。空顶面积的增加势必加剧顶板的不稳定性,给直接在顶板下作业的人和设备带来安全隐患;但无轨采矿法的机械化作业方式又缩短了生产周期,使得顶板空顶时间变短,顶板围岩应力在一个回采循环内很难达到极限,这又降低了顶板不稳定风险。

为此,针对该矿井-150 m中段的传统矸石充填法和无轨采矿法采场,利用围岩应力和应变测量手段,对2种采矿方法下的顶板稳定性进行对比分析,以期为今后矿山的回采作业安全管理提供参考。

1 围岩稳定性监测方案

1.1 监测方法

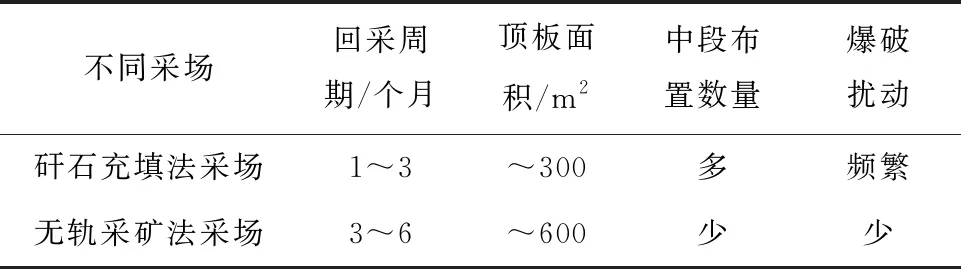

2种采矿方法的工艺对比见表1。根据采场顶板、围岩应力(压力)产生的机制及表现形式,可以将稳定性监测方式分为原岩应力(压力)变化测量、变形位移测量以及内部微破坏监测,如图1所示[5-8]。

表1 2种采矿方法工艺对比

结合采场实际情况(采场面积、工作面布置、钻孔孔径和回采周期等)和岩石力学方面因素,对矿井地压监测方式和监测设备进行了选型,确定试验采场地压监测方式采用原岩应力(压力)变化测量和变形位移测量,采用“应力+压力+位移”的测量方法,即采用以应力监测为主、以压力和位移监测为辅的多参数监测方法。

图1 常用地压监测方式与方法

1.2 监测点布置

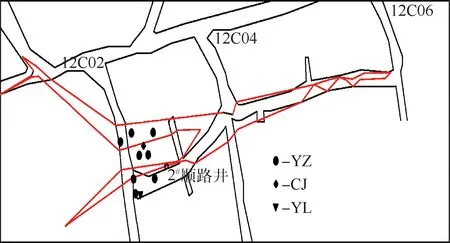

影响采场围岩稳定性的因素很多,如回采深度、岩石性质、顶板暴露形状和大小、是否支护、采空区与采场相互位置关系等。而采场稳定性是多因素耦合作用的结果。因此,在监测布点时,应尽量选取对采场安全开采影响最大的位置[9-11]。通过分析-150 m中段在生产的4个采场,统筹考虑地压监测的代表性和施工的便捷性,选择位于居中位置的12-4采场作为监测对象,并在采场内外的合理位置布置钻孔应力计、压力计和位移计。测点布置如图2所示[12-13],具体测点布置参数见表2。

图2 12-2采场地压监测点位置示意图

表2 某铀矿-150 m中段采场地压监测钻孔设计参数

2 稳定性监测结果及分析

12-4采场总采高45 m,其中前15 m采用上向矸石充填法开采,剩余30 m采用无轨采矿法开采。因此,利用1套稳定性监测网,收集整理了2种采矿方法下的采场顶板应力、应变数据,并对比分析了不同采矿方法下的顶板稳定性。

2.1 传统上向矸石充填法

2.1.1 应力分析

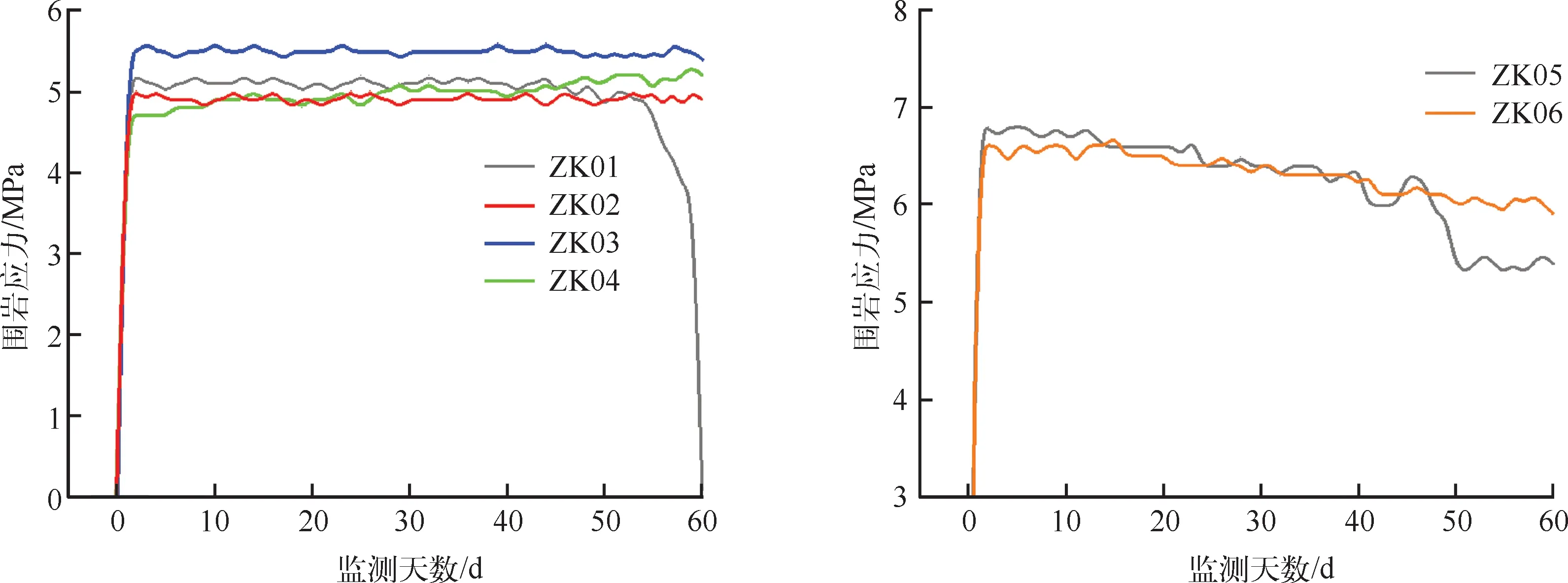

采场应力监测主要分布在采场顶板(6个监测点)和下部沿脉中(共3个监测点,因压力计故障,仅剩2个有效监测点)。下部沿脉中的监测点主要作为整个采场顶板应力监测的对照点。监测结果如图3所示。

从图3可看出,ZK01、ZK02、ZK03的应力在整个监测周期内无较大变化,这是由于3个点位布置在采场顶板的两端,该位置因有两边围岩的支撑,应力分布均匀。但受矿山斜坡道掘进放炮影响,3个点位的应力均存在小幅度的波动,说明采动放炮作业对围岩应力变化有一定影响。ZK01的应力在监测后期压力陡降至0 MPa,这是因为该采场无轨开采的联络道口正位于ZK01安装位置,随着联络道与采场的贯通,ZK01监测点不复存在。ZK04、ZK05、ZK06位于采场顶板的中部,也是整个采场的应力集中区域,在深部高地压的作用下,地压活动明显。ZK04的应力在整个监测周期呈缓慢上升的趋势,2个月间压力升高了约0.5 MPa,说明在上部高地压和采动放炮频繁扰动下,顶板围岩在开挖后始终未达到应力平衡。ZK05和ZK06的应力在整个监测周期内呈下降趋势,且ZK05处应力在第43天至第50天间有一个陡降变化,说明该处围岩在频繁放炮扰动下出现了下沉。据采场安全员反馈,该区域顶板出现1条裂缝,现场情况与监测数据吻合。

图3 采场顶板6个监测点的应力变化

2个对照监测点的应力变化如图4所示。ZK07和ZK08作为对照监测点,布置在采场下部的沿脉中。可以看出,2处监测点的应力基本趋于稳定,说明采场下部围岩在经过一段时间变化后,其应力达到了新的平衡状态。

图4 2个监测对照点的应力变化

2.1.2 应变分析

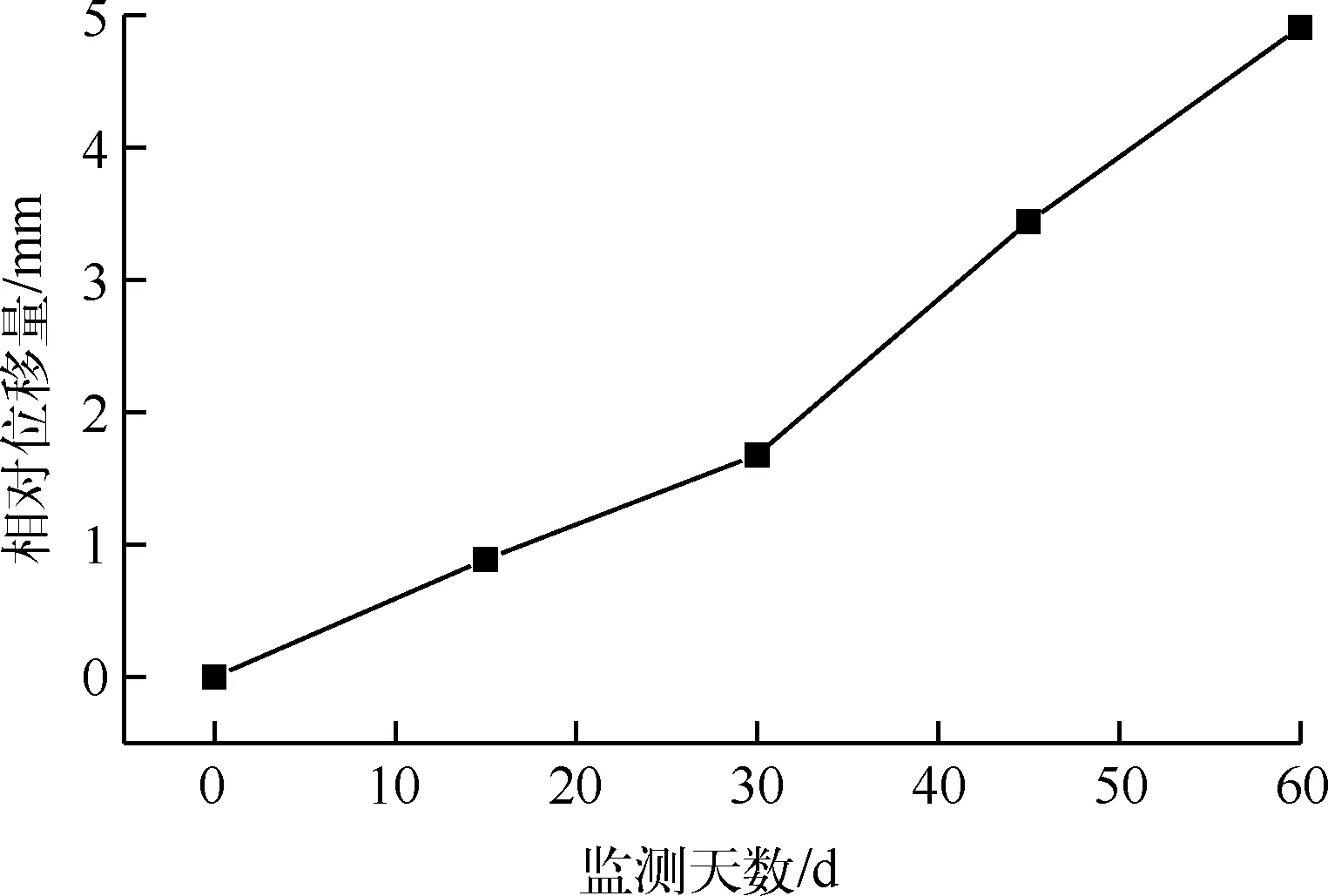

CJ01是布置在采场内的位移沉降变化监测点,记录了采场顶板在2个月内的下沉变化量,CJ01的相对位移变化如图5所示。可以看出,采场顶板在第1个月虽然也在下沉,但变化幅度较缓,平均下沉速率为0.056 mm/d。但在不断采动放炮扰动以及斜坡道、联络道掘进面的接近下,使得采场顶板稳定性进一步变差,在第2个月平均下沉速率为0.108 mm/d,是第1个月的1.9倍。该结果与前述应力监测和宏观观察结果相符。

图5 监测点CJ01相对位移变化

2.2 无轨采矿法

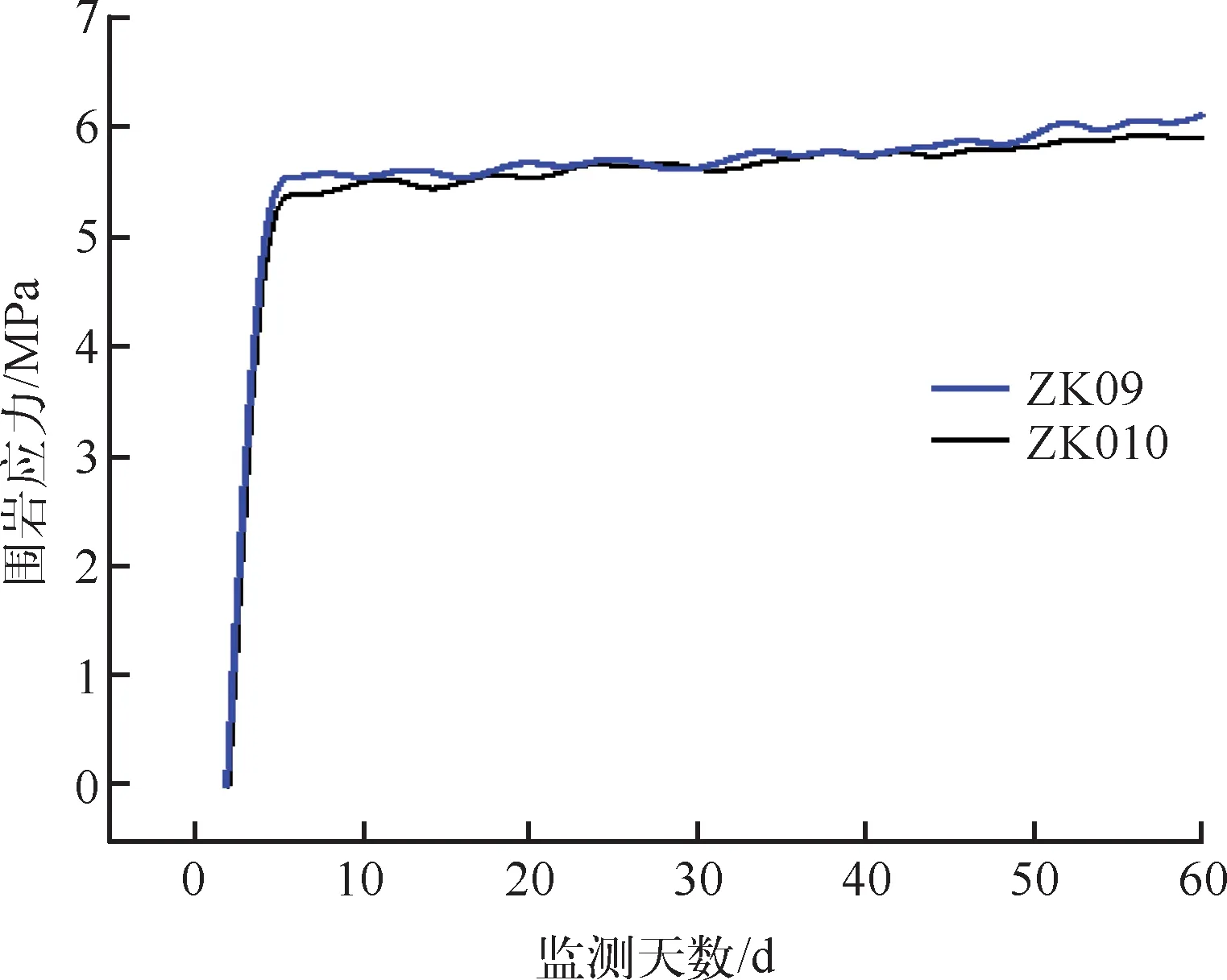

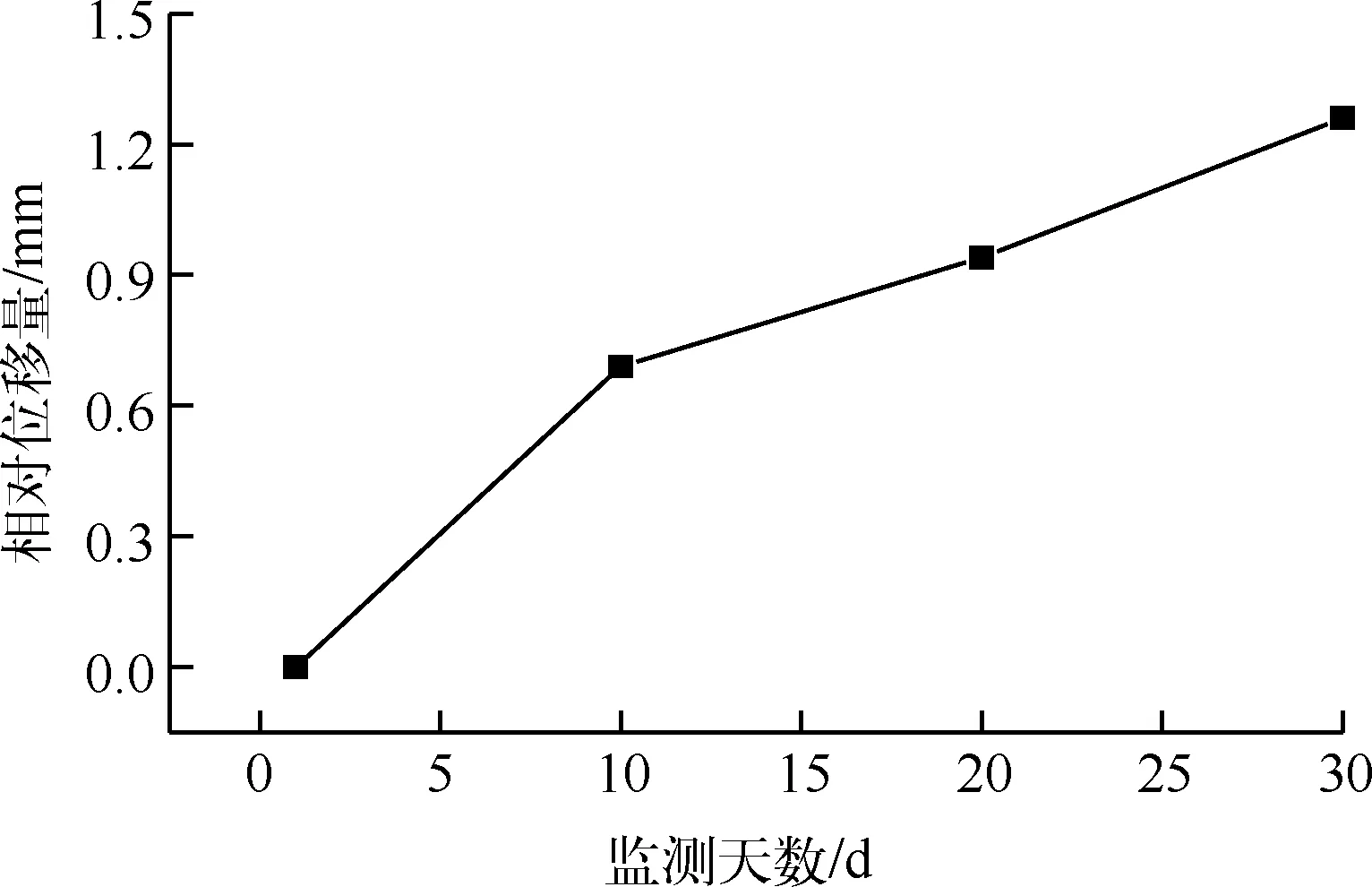

该铀矿山对采矿方法进行了改进,12-2采场的后续回采作业均采用无轨采矿法。在开展地压监测的第2个月末,斜坡道和联络道均已开拓到位,采场顶板地压监测点(应力)随着回采作业进行也均失效。因此,根据12-2采场新的回采布置方式,重新在采场中央应力集中区域布置了2个应力监测点(ZK09和ZK10)和1个应变监测点(CJ02),监测结果如图6、图7所示。同时继续收集采场下部ZK07和ZK08对照点数据,并在整理剔除冗余数据和无效数据后,从应力和应变方面进行了分析。

图6 采场顶板2个监测点的应力变化

图7 监测点CJ02相对位移变化

ZK09和ZK10位于无轨采场顶板的中部,也是整个采场的应力集中区域。从图6和图7可看出,2个监测点的应力在整个监测周期呈缓慢上升的趋势,顶板也在缓慢下沉。这说明在采动放炮频繁扰动下,顶板围岩在开挖后始终未达到平衡状态。但由于无轨开采的采场顶板空顶时间约为1个月,较原留矿法时间大大缩短,采场顶板在下沉达到应力极限前已被崩落而解除应力。在无轨采矿法下,12-2采场顶板在监测周期内未出现冒顶、脱层现象。

2.3 2种采矿方法的围岩稳定性对比

2种采矿方法下顶板应力对比如图8所示。可以看出,在上向充填法下,12-2采场顶板已空顶4个月,在剪切力的作用下顶板的应力状态已由压应力转变为拉应力,故监测到的应力增量为负,易发生冒落或脱层;而对于无轨采矿法,其顶板为新开挖揭露,在剪应力的作用下尚未达到应力平衡,应力状态仍以压应力为主,故监测到的应力增量为正,在该状态下,顶板是相对稳定的。

图8 2种采矿方法下顶板应力对比

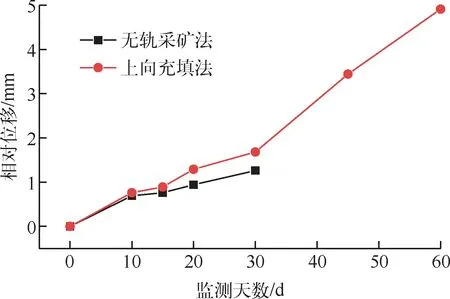

2种采矿方法下的顶板应变位移对比如图9所示,对照点应力变化如图10所示。从图9、图10可看出,由于上向充填法顶板应力以拉应力为主,其监测后期的下沉速率明显高于无轨采矿法,下沉速率较前期增大了1.9倍,使得采场顶板出现裂缝,采场顶板围岩的稳定性较差。

图9 2种采矿方法下顶板应变位移对比

图10 2种采矿方法下对照点应力变化

采场下部的2个对照点的应力在不同采矿方法下均未出现大的波动,说明采场下部围岩早已达到新的应力平衡,不会随着回采作业的变化而变化。

3 结论

针对某铀矿井开采向深部转移、回采方法调整对采场顶板稳定性带来的影响,利用应力和应变监测方法,对12-2采场的顶板稳定性进行了监测。通过分析监测数据发现,影响当前深部采场顶板稳定性的主要因素是高地应力下的空顶时间。频繁的爆破加剧了顶板的不稳定性;而无轨采矿法较传统上向矸石充填法大大缩短了空顶时间,同时爆破扰动也有所减小,使得当前采场顶板稳定性得到较大改善。因此,在同等采场规模下,无轨采矿法的顶板稳定性要优于常规采矿法。