风力发电机组低温启动技术研究综述

2021-03-01谭浩宇

谭浩宇

(湖南铁路科技职业技术学院铁道机车学院,株洲 412006)

0 前言

据全球风能协会(Global Wind Energy Council,GWEC)报告显示,2019年全球新装机容量为60.4 GW,同比增长19%.中国和美国仍然是全球最大的风能市场,新增容量合计占2019年的60%以上.2020年中国陆上风电新装机容量将为20-25 GW,继续保持着较大增长.

随着全世界范围内风力发电新增装机的迅速扩展,在高寒地区风电场变得越来越普遍.在瑞典,大部分大型风电场都将建在寒冷的气候地区,由于极寒气候导致的损失为年产量的10%~20%[1].在我国,风资源也存在季节性、地域性分布不平衡的问题,据北极星风力发电网分析报告指出,预计2021年有8000~14000 MW新增装机量在内蒙古、青海等地,而这些地区大部分风力机设备处于高原、高寒地区的低温环境下.因此风力机组启动困难、设备故障和能量浪费成为了亟待解决的问题[2-6].

目前,大功率风力发电机组低温启动问题,受到各风电场和研发人员的关注,并针对问题,从齿轮箱油升温、齿轮箱润滑油油品和控制系统等方面对低温启动进行研究和改进.

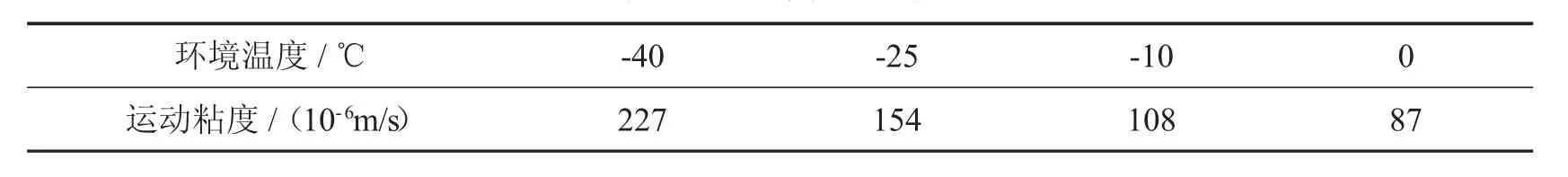

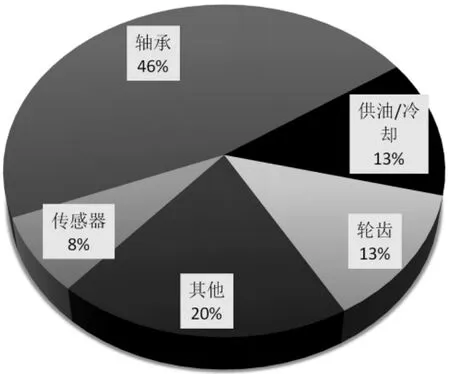

1 风电机组低温启动故障主要因素

在低温环境下,叶片、液压系统、齿轮箱系统、偏航系统等设备性能均会受到影响.中国可再生能源学会风能专业委员会在2012年调查[7]统计出风电部件停机时间、齿轮箱故障发生比率,如图1、2所示.从图中可见,风力机组中齿轮箱、发电机、叶片三部分占停机时间比率超过87%,风力机组故障主要集中在齿轮箱、发电机和叶片上,而作为风力机主要启动部件的齿轮箱成为了低温启动的技术关键,而在齿轮箱中,除了齿轮、轴承等关键部件外,传感器、供油等部件也受到温度影响,其中润滑油是造成液压系统[9]、偏航系统[10]对低温敏感的主要因素,但二者的启动条件,相较于齿轮箱系统要求偏低.因此,通过采取系统内部结构改进和机舱加热能够使设备达到启动条件,而齿轮箱由于其机构复杂,仅通过结构改进和机舱加热无法达到低温启动要求,因此在机舱加热的基础上,单独对齿轮箱和油泵等设备进行独立安装加热器.引起低温无法启动的根本原因是润滑油的粘度上升,润滑油的运动粘度随温度呈现指数级变化趋势(见表1).以美孚Mobil SHC 75w-90LS型润滑油作为参考,若温度低于-40℃,粘度进一步增加,使得齿轮、轴承等传动部件润滑条件恶化而导致失效,造成电机烧毁和齿盘受损等故障.

表1 润滑油运动粘度随温度变化[22]

图1 风力机组各部件停机时间比率[8]

图2 齿轮箱部件故障发生频次比率[7]

2 风电机组的低温启动技术

2.1 机舱加热

由于大部分受温度影响设备在机舱内部,为了保证机舱内机电系统的可靠性,所以安装机舱加热器、保温装置和温控程序成为了低温启动的解决策略之一,现在针对风力机机舱加热的内部温度场研究主要采用CFD计算方法,研究加热器引起的内部温度和流动变化对启动的影响.

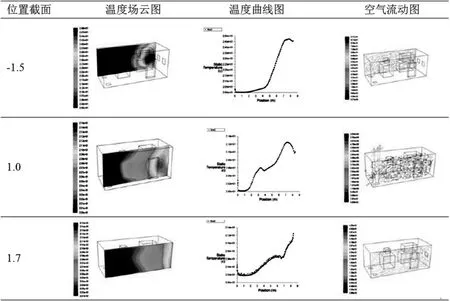

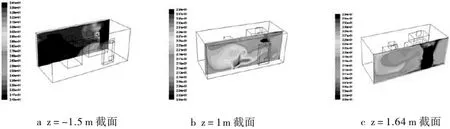

早在2007年,内蒙古风电场发生了低温启动故障,国华新能源有限公司[11]提出低温下对G52-850 kw风力机组加装密封圈、加装加热器的方案,来确保各关键部件和整体的启动温度;另外华北电力大学的孙鹏等[12]也对低温引起的故障,提出在原低温风力机组基础上进行改进,通过加装保温层和将机舱后部发电机下方的1个15 kW空气加热器改为在机舱尾部背壁板左右两侧各增加1个5 kW的加热器,有效使低温启动时间大大缩短.而之后在低温型1.5 MW风力机组的设计中[13],设计团队增设独立的加热控制系统,对机舱整体进行加热,以提高低温下风力机组的稳定性.另外,增设了气流管理系统和软件措施[14],提高热量循环和安全策略.此时,风力机组虽然通过加热机舱温度间接改善风力机组中各部件的启动条件,但在启动后,热量耗散较大,如图3所示,机舱加热会在机舱内形成“前冷后热”的温度分布,是由于机舱前端送风口气体流速快,而尾部气体流速慢,导致的机舱局部过热.文献[15]研究表明,在低温条件下对机舱绝热和良好促进内部温度场的均匀性分布能够减少热量的流失.研究人员发现,机舱空调系统[16]能够有效促进温度场均匀性,对机舱温度进行调控,利用三种基本传热方式强化传热或削弱传热[17],使得机组在-45℃~+50℃环境下,机舱内温度保持正常.机舱空调系统的设计中就必须控制舱内温差处于±5℃之内.避免设备之间存在受热温差,且控制不必要能耗,对舱内温度进行有效控制[18].除了空调系统,机舱的结构布置能够有效提高温度场分布的均匀性.马铁强等[19-20]采用ANSYS ICEM CFD与FLUENT对机舱温度场进行模拟分析,提出低温(-15℃-10℃)情况下“下送测排”式散热布置的机舱温度场分布更为均匀,如图4所示,并进一步提出了通过舱内温控、机舱散热布局、大数据分析等不同角度对舱内进行温控.

图3 典型位置截面的温度场云图、温度曲线图及空气流动图

图4 典型位置截面的温度场云图

机舱加热的主要目的是使电子设备能够正常工作,以及液压、偏航等系统中的润滑油达到正常工作温度.虽然对机舱温度进行均匀性、开闭性和结构上的优化,能够改善风力机组的低温启动条件以及低温时润滑油粘度过大的问题.机舱加热对小型机舱效果较好,但由于大型风力机组机舱腔体过大[21],机舱的温度变化传至齿轮箱设备中的润滑油始终存在一定延时性和局限性,所以无法单独通过机舱加热来解决润滑油导致的低温启动问题,加热机舱仅仅起到辅助作用.为了完全消除温度对润滑油粘度的影响,需在机舱加热的基础上,在齿轮箱内安装加热器、温控器和温控程序等设备.

2.2 设备独立加热

齿轮箱作为主要传递动能完成发电的设备,受到交变应力和冲击等影响易发生故障[24],而润滑油作为缓冲介质有效避免设备故障[22].在低温启动中,润滑油粘度随温度降低呈指数增加,仅通过机舱加热无法使齿轮箱、油泵中的润滑油完全恢复粘性,因此在机舱加热基础上增加对设备的单独加热.在早期应用过程中,发现低温润滑油存在流动性不强、易凝结的特性,直接加热无法使齿轮箱油整体升温,且容易造成局部油品过热变性,引起基础油和添加剂的分解、变质[23],造成更大的安全隐患.

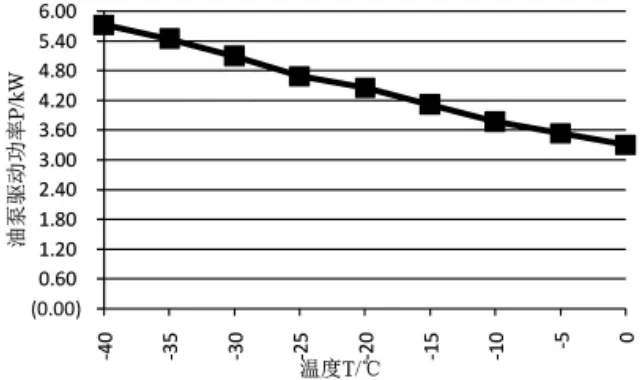

风电机组齿轮箱内部通常采用的浸入式电加热器,由于极低温度、高粘度润滑油和低温启动的静态油池加热等多个复杂因素,导致了风电齿轮箱的加热条件[24]极为苛刻.在浸入式加热器加热过程中,必须利用强制流动、搅动等方法强化润滑油流动,否则会由于流动性差造成局部温度过高[25].增加润滑油流动性通常采用油泵,但低温下润滑油流动性能差[26],油泵驱动功率与润滑油温度成反比,如图5所示,所以温度过低时,强行启动电动泵极易导致循环泵电机或联轴器损坏,无法实现风机启动并造成设备损坏.

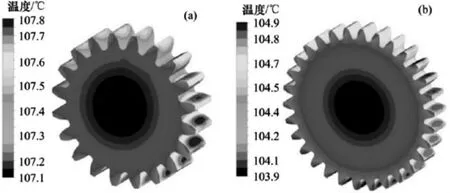

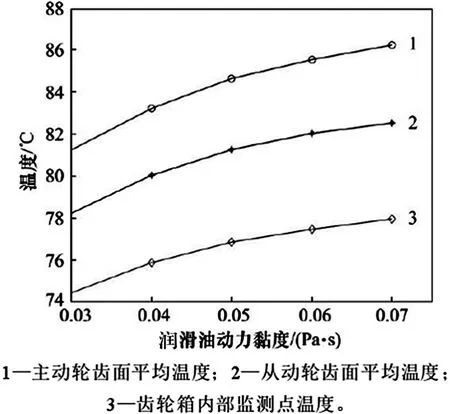

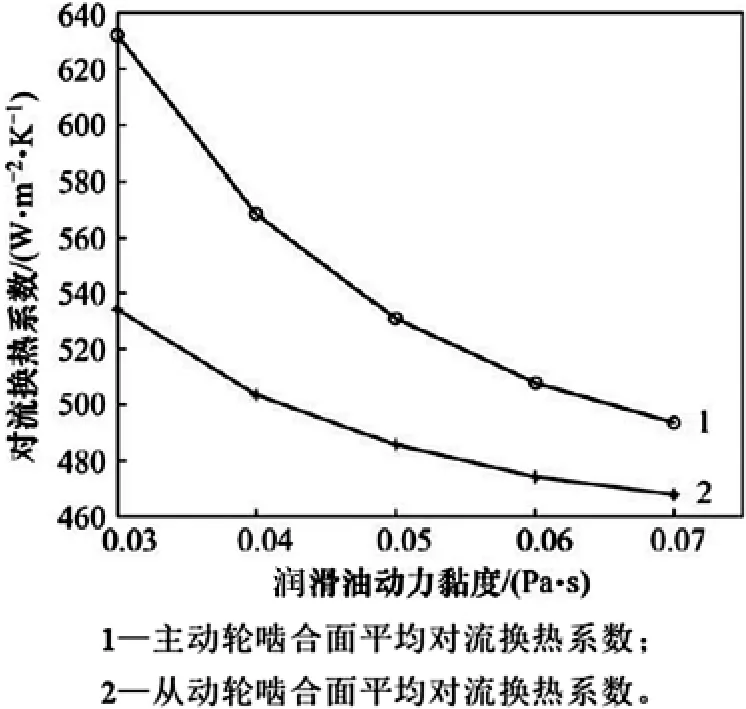

孙彬彬[27]提出一种利用变频来改变输油泵电机转速,实现油泵随工况调节功率,避免低温下功率不变引起润滑油溢出导致停机的问题,从而使齿轮箱内润滑油能够有效强制循环来提升齿轮箱内润滑油粘稠度,调整电机的极数和额定功率能够缩短低温启动时间,但由于变频器在极寒环境下依然会受到低温的影响,存在一定局限性.从图6、7、8中能够看到,齿轮啮合面温度高于非啮合面,并随黏度增大,齿轮箱内的温度升高且啮合面的换热系数下降,散热性能下降[28].董礼等[29]提出在冷启动模式开启齿轮箱和发电机加热器的同时,将风机桨叶打开角度0°~30°,使风轮以0~3 r/min速度空转,搅动齿轮箱的润滑油和润滑脂,加快润滑油、润滑脂的升温,降低其粘度,同时可以用油泵加快润滑油的循环,可缩短约一半启动时间.在国电两个风场的7台1.5 MW风电机组上进行试验,冷启动时间从4 h缩短至1 h 20 min.

图5 不同温度下油泵驱动功率变化曲线

图6 主从动轮温度场(a主动轮,b从动轮)

图7 润滑油粘度对齿轮箱温度的影响

图8 润滑油黏度对啮合面换热系数的影响

针对齿轮箱、油泵等特定设备进行独立加热是风力机发电机组低温启动的主要手段,针对局部温差过大的问题,主要通过增加流动性解决.强制流动中,通过风轮旋转、搅动润滑油的方法在能源利用率上更具优势,而在润滑油局部过热问题上,加热器结构改进方面依然存在研究空白.另外,多参数、多数据的控制系统,使各设备间启动加热的同步性更好,能够缩短启动时间和避免设备故障.

2.3 润滑油合理选用

风力机组件在低温条件下,润滑油呈现粘性过大状态,液压泵厂通常对低温启动过程中的粘度有严格要求,避免粘度过高导致气穴,进而引起油泵损坏[30].因此如何提高低温状态下的润滑油粘度,以及合适的加热功率密度成为了能够有效提高风力机组低温启动能力的另一个途径.

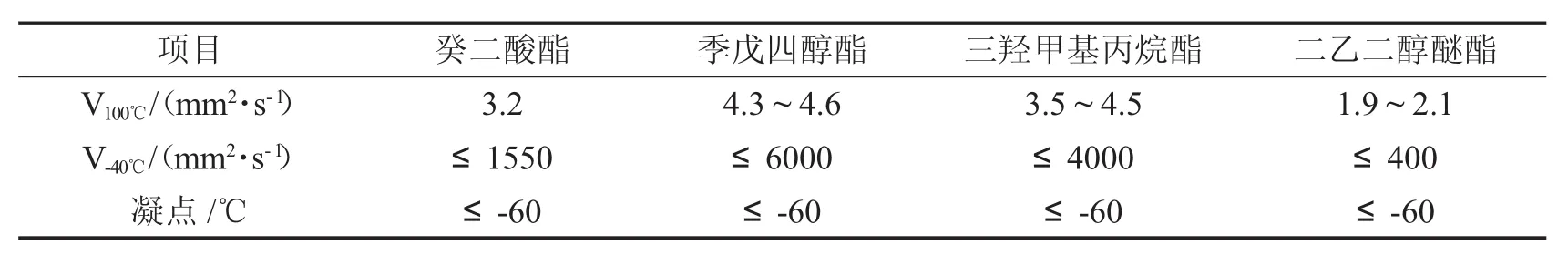

在低温下,润滑油流动性下降是由于黏温凝固和结构凝固的原因,通常采用添加降凝剂或黏度指数改进剂,以及采用合成油等方式[31],但沈雨虹等[32]对低温工况下风力机润滑油选择研究中指出,选取的润滑油粘度系数必须在150~260,且不能使用粘度系数改进剂,-30℃时,粘度小于等于222 000 cSt.在2016年,Kline&Co.公司研究报告中指出[33],在风力机组的润滑油需求中,齿轮油约占70%,其次是液压油和润滑脂等,为延长换油周期,风力机组中大多采用合成润滑油.相较于矿物基润滑油在耐温性、润滑性、抗氧化性、黏温性能等方面有较大的提升[34-35],在表2中可见,合成酯有双酯、复酯和多元醇酯等,其具有良好的黏温特性和低温性能,黏度指数通常超过150,倾点低至-60℃.由于风电机组油的大量需求不断增长,Eddy Devriese[36]使用冷启动模拟器(CCS)和微型旋转粘度计(MRV)确定了合成(PAO)齿轮油比矿物油具有更宽的工作范围.另外,根据低温型风力机组的设计要求[37],必须对润滑油油品进行选择,以主齿轮箱用油为例,当油温越低,不同品牌油品低温流动性差距越明显[38].

表2 合成脂的低温性能[37]

根据上述研究,为优化风力机组低温启动性能,风力机组中润滑油可采用具有优异性能合成脂类的合成润滑油,能够增加设备的工作温度区间,进而有效缩短低温启动时间.另外,润滑油性能提升可以减少机舱加热器和设备独立加热器数量,以及减少加热耗能,提高风力机组产能,因此合成润滑油低温性能提升将有可能解决风力机低温启动问题.

2.4 启动算法优化

无论是对风力机机舱整体加热还是对齿轮箱、冷却器等设备进行独立加热,都需要通过算法控制系统对加热器的启停、功率、温度,以及润滑油流动性进行调控.在低温风力机组研发中[39],要求对再启动和低温启动设置了机舱,以及关键部位的温度阈值,并设置了保护逻辑,避免加热装置和温度传感器故障而引起故障.其中风机启动逻辑中包括故障状态、关键部件温度、机舱温度等条件,需条件同时满足时才达到启动要求[40].随着风电发展,仅仅通过温度参数无法全面监测启动状态,因此低温启动的控制逻辑目前采取的是多参数、多阶段的逻辑控制.通常在风速达到切入风速后,对机组的齿轮箱、发电机绕组温度进行判断,若温度过低于启动条件时,启动各加热器进行加热,同时利用机组的旋转和油泵加快循环,提高润滑油流动性和受热均匀性,当温度、风速、流速等参数均达到启动条件时,完成风力机启动,此启动控制方法有效避免低温启动时单一温度参数导致润滑油流动性和风速不够引起的启动过程中的设备故障,有效缩短启动时间,提高机组的并网响应能力和机组发电量[29].吴安等[41]结合主控系统对机组部件的温度、压力等状态数据进行处理判定,给出执行系统对加热器反馈控制,拥有对测试数据和控制方式获取简单,低温启动时间较短,可靠性高、运行成本低等优点.除了通过温度、风速和压力等参数对风力机低温启动进行控制之外,颜毅斌等[42]利用风机内部现场总线技术,采集电动泵的供电电流参数间接判断电动泵的扭矩变化,最大限度利用电动泵辅助齿轮箱油的循环同时保护低温启机中的电动泵安全.通过在原有参数基础上,增加了基于电流参数的电动泵扭矩控制算法,并增加了低温启动状态机,通过转速PID闭环控制既能保证风机在空载状态的运行安全又能借助风轮低速空载运转解决齿轮箱系统温度低润滑油粘稠度不够的问题.

由于润滑油加热主要包括加热器温度和润滑油流动性两个方面,因此能够从各个参数的角度对状态进行分析,进而判断润滑油和设备的状态,进而通过算法和控制系统对各个设备和参数完成控制,保证实时性和准确性,为风力机组低温启动起到了辅助作用,但算法的优化能够使风力机在有限的物理条件下,加强低温启动能力,因此,算法和控制系统的进一步研究,能够使低温启动和风力机组低温运行能力进一步提升.

3 总结与展望

随着高寒地区风电的迅速发展,风力机组低温问题逐步增多.低温启动技术的需求逐渐增加,引起了大量风电领域研究学者的研究热情.国内外学者对低温启动的各设备和方面提出了许多相关研究方法和诊断策略[42-46],但低温启动领域依然存在许多科学和工程上的研究空间,可以在以下方面进行进一步研究.

(1)在机舱加热的低温启动方面.目前有许多加热器分布和散热研究应用,对低温启动的设备状态能够起到较为有效的控制,但是作为众多零部件启动条件的保障,既要保证启动温度,又要控制运行温度,仅通过机舱中的加热器控制,效果十分有限.机舱空调系统与散热结构布置相结合是未来对机舱温度控制的重要方向,但对于空调系统需要与控制算法进行结合,通过各项参数,多指标的对温度和均匀性进行控制.

(2)在设备独立加热的低温启动方面.浸入式加热器能够提高启动能力,但加热器需要为润滑油提供强制流动性,其中利用风轮动力搅拌相较于油泵,在能源利用率上更具有优势,另外,有望通过加热器结构研究,提高加热器表面局部润滑油流动速率,解决加热器局部温度过高问题.因此如何优化加热器结构,提高润滑油低温粘度是提高启动能力的关键.

(3)控制算法研究方面,如今低温启动的控制新方法不断涌现,从温度、压力、流速等直接状态参数控制到利用电动泵的供电电流等间接参数进行控制,随参数变化而改变控制,确保风力机组能够完成低温启动.若能提出一个能够反映齿轮箱润滑油温度、粘度以及流动性的参数,并结合多个参数融合,通过一体化监控系统和智能化电脑控制启动运行,能够更为有效率的控制风力机组.