某焊缝激光跟踪器跟踪效果分析

2021-03-01冯存义张江银王立忠王彦元

冯存义 张江银 王立忠 王彦元

摘 要:检测传感跟踪技术近二十年来的发展已取得瞩目的进步,但应用于铁路货车车体结构焊接的跟踪技术尚未成熟,这制约了焊接自动化设备在货车行业的应用和推广。面对目前整个行业对稳定、提高产品质量,提高生产效率、改善劳动条件的需求,研究市场上前沿和先进的焊接跟踪技术,显得尤为必要。

关键词:跟踪器;自适应

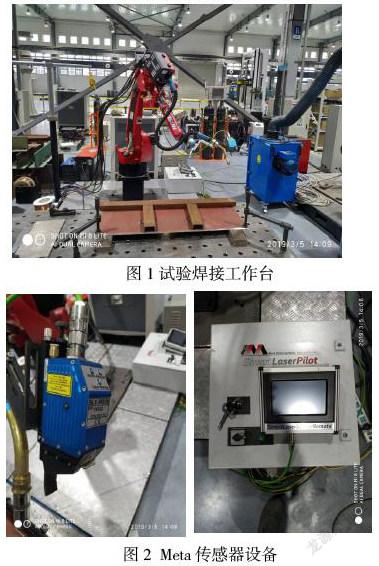

1 试验简介

本次试验主要的设备包括10kg新松机器人 、麦格米特Artsen Plus 400焊机、泰百亿82W水冷焊枪,麦格米特送丝装置(送丝机和送丝盘),试验焊接工作站如图1所示;Meta激光传感器(激光头型号SLS ARC50、控制柜和显示屏)等。Meta传感器设备如图2所示。

为了节省工件,首先利用试验件进行功能测试和验证,然后再进行实际工件的焊接测试。试验件选用10mm厚碳钢板。

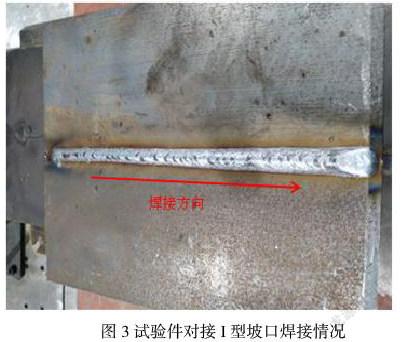

2.1对接I型坡口焊缝

针对对接焊缝,10mm厚碳钢件对接,间隙0-5mm变化,测试机器人摆幅、频率和速度的变化情况。首先确定一套对接焊缝不同间隙的焊接参数,然后将工艺参数与扫描的实际数据进行一一对应,最终实现试件的焊接,焊后如图3所示。

针对角接焊缝,同样采用10mm厚碳钢钢板,角接根部间隙0-5mm变化测试机器人摆幅、频率和速度的变化情况。首先确定一套角接焊缝不同根部间隙的焊接参数,然后将工艺参数与扫描的实际数据进行一一对应,最终实现试件的焊接,焊后如图4所示。

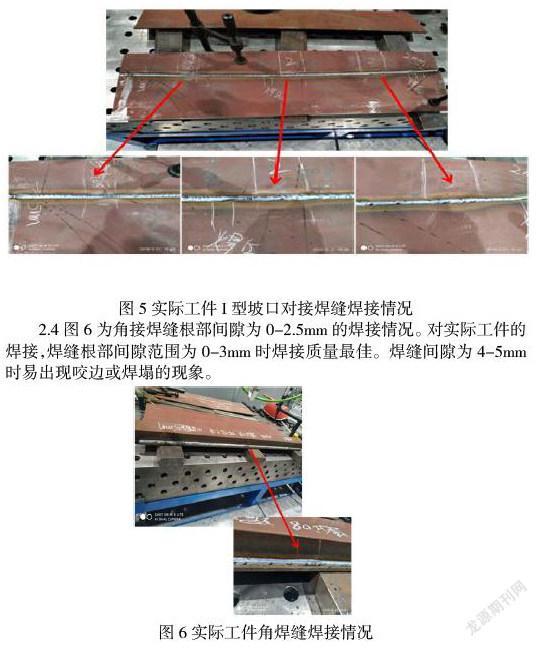

根据实际工件的焊接情况。I型坡口间隙在2-5mm范围内变化时,利用激光坡口自适应功能可以得到较好的焊缝质量;角接焊缝根部间隙在0-3mm间隙范围变化时,利用激光坡口自适应功能可以得到较好的焊缝质量。

图5为I型坡口對接焊缝焊接情况,人为打磨出突变区域3处,经过调整后,考虑到间隙在0-2mm时扫描数据不稳定,焊接曲线时点焊实际工件的间隙尺寸为2-5mm,背面加衬板的形式。

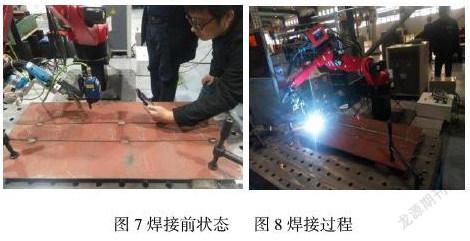

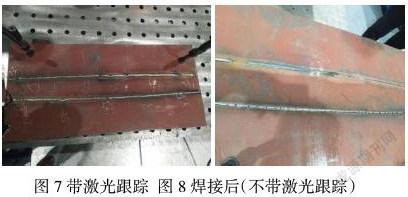

项目组选取了组装间隙不一致时的对接曲线焊缝和长直角接接头分别进行了现场试验验证,过程照片如下。

(1)利用10kg机器人和激光自适应功能可以满足间隙在2-5mm范围变化的曲线对接焊缝的焊接。间隙过小则影响焊缝跟踪器的跟踪效果。不带跟踪器进行试教编程自动焊试验时焊缝外观效较好。

(2)角接接头根部间隙不一致时可以实现自动化焊接,焊接过程跟踪器可以根据组装间隙动态调整焊接速度和焊枪的摆动幅度。组装间隙在0mm-2.5mm范围变化时焊缝外观满足要求。间隙大于2.5mm时,由于组装间隙影响,焊接过程中液态的焊缝金属更易流入间隙内部,对焊缝外观质量产生不利影响。