2000T自升式风电安装平台关键工艺质量技术研究

2021-02-28吴正峰沈鹏鹏季秋兵

◆ 吴正峰 沈鹏鹏 季秋兵 / 文

目前全球大力发展绿色可再生能源,在应对全球气候变化等方面已达成共识。2015年,《巴黎协定》获得通过,我国承诺2030年二氧化碳排放达到峰值,单位国内生产总值二氧化碳排放比2005年下降60%~65%,非化石能源占一次能源消费比重达到20%左右[1]。发展可再生能源已上升为国家战略。

海上风电是目前世界上最具潜力的可再生能源,在发展可再生能源中具有举足轻重的地位。我国近海可开发和利用的风能储量有7.5亿千瓦,其中5米到50米水深、70米高度风电可装机容量约为5亿千瓦。“十三五”规划建设海上风电1000万千瓦,建成仅150万千瓦,海上风电开发极具潜力。

上海振华重工集团南通振华重型装备制造有限公司牢牢把握这一机遇,顺应市场需求,勇于创新,突破性地研发了适用于未来8MW~10MW风机安装的龙源振华2000吨自升式风电安装平台[2]。该平台拥有世界最大起重量、最高起升高度,有力促进了海洋资源的大规模开发。项目的成功研发填补了我国在大型自升式风电安装平台领域的空白,打破了国外公司长期在该领域的垄断局面,为我国海上风电开发提供了性能优良、功能特殊的海洋核心配套重型装备。

1 项目概述

2000T自升式风电安装平台是一艘具有2000吨起重能力的自升式风电安装平台,用于8MW海上风电机组吊装,并兼顾8MW基础桩安装。该平台能涵盖国内“双十”标准(离岸10公里、水深超过10米)的海上风电场风电机组设备施工;起重机最大吊重能力为2000T,主甲板以上吊高120m,工作时水面以上总吊高最大可达160m;平台站立作业时可变载荷可达1万吨,可用甲板面积为3000平方米,能满足3套8MW风机的运输。在项目实施过程中,对满足海上风电安装平台的关键核心部件,如起重机结构、抱桩机、平台升降系统[3]、电控系统等关键技术开展研究,形成自主知识产权。该项目具有以下特点:

图1 2000T自升式风电安装平台

1)集海上打桩、吊重运输、工程安装和风电场维护多功能于一体,提高工作效率,节约成本。

2)超大的起重能力(达2000吨)和超大的起升高度(达12 0米),可以满足未来10年内中国海上风电施工作业的需求。

3)起重机臂架采用包容式节点,降低疲劳应力 2/3,高可靠,可大大减少疲劳应力约30%,提高了桁架的整体可靠性。

4)采用冷轧薄壁重载滑轮,绳槽经淬火硬度可达HRC50左右,抗磨损,可终身不更换。滑轮腔采用密闭装置,3年不加油。采用上述技术措施,可大大减少对滑轮的维护,方便用户使用,节约维护成本。

5)有足够大的居住面积(定员108人)和超大的甲板面积(容物面积达3000 平方米),让船员在平台上住得舒心、用得顺心。

6)起重机端部采用可张开滑轮组,张角大不磨损滑轮槽,适合平吊长大件,可直接翻桩,保证翻桩作业的顺利实施。

7)抬升机构的齿轮经过淬火,其表面硬度达HRC48以上,抗户外恶劣环境的磨损。采取上述技术措施,齿轮与齿条的使用寿命有效延长到与平台同等的使用寿命。

8)船艏艉设有动力定位系统,便于迅速定位。在施工作业时,可实现短距离的移船,不再需要使用拖轮来移船,可提高工作效率、节约生产成本。

9)采用了直径12米的超大回转轴承,可承载4000吨,为世界首创。国内首次生产这么大的回转轴承,此次成功应用,提升了我国在该领域的设计与制造水平。

10)齿条抬升机构设置扭矩传感器,可精确显示实时载荷。

2 质量技术研究内容

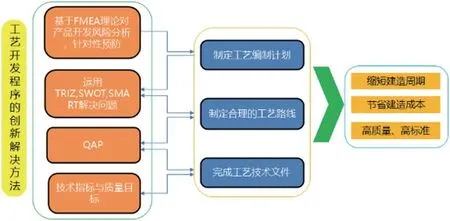

自升式风电安装平台属于定制产品。新产品研发往往需要相对应的工艺研发,并为新产品生产开发配套的生产技术。由于龙源振华2000T自升式风电安装平台集众多科技创新、先进技术于一体,诸多建造难点带来了巨大的压力和挑战,因此急需一套工艺技术研发方法以达成技术创新目标,实现重大工程交付,进而提高企业效益和社会效益。

通过精心策划,该项目将工艺研发过程分为组织、实施、评价、验证四个阶段,从前端策划布局、解决风险矛盾冲突、评审程序控制、实施改进过程导入多种质量技术工具,以与工艺实施过程相结合的方式,建立了全方位保障式工艺实施体系。

2.1 前端策划组织

图2 全方面保障体系

采用IPD矩阵式方法,跨部门建立项目工艺研发组织架构。基于TRIZ理论将重型绞吸挖泥船核心部位逐一分解为三级子系统,再用将大系统分解为子系统的方式分析问题。同时,以客户满意为目标导向,详细策划分析各项质量需求。

2.2 技术创新开发

大型自升式风电安装平台在国内尚属首创,无任何可参考经验,项目结合FMEA分析,基于QFD质量功能展开及TRIZ发明理论,对设计及工艺中技术特征、质量特征、客户需求特征进行深层次研究,分析生产制造能力明确存在的实际问题,建立物-场模型,运用三维设计系统建立模型,进行受力计算,形成了标准解决技术冲突的路线,输出关键工艺方案28项。

2.3 方案评审

以内部、外部、专家级逐级多层次评审,全方位利用国家标准、行业规范、国内外经验教训数据库,通过采用SWOT分析法评价工艺方案的适用性、经济性、先进性、可操作性,对工艺实施所需的人员资质、工装设备、材料性能、施工方法、环境资源、检测检验、应急预防等环节进行全过程合理分析,建立了关键工艺评审体系,有效降低了工艺实施过程中的风险,确保产品施工过程中的质量,保障施工现场的顺利推进。

2.4 验证优化

以SMART目标管理法,将施工工艺进行分解,提前策划生产准备、人力保障、资源计划,对工序策划、计划管理进行精准把控,纵向延伸到设计、物资、制造、加工、安装、检验全过程各个环节,横向拓展到各部门、各岗位,通过细化、分解落实各层级、各单元职责,施工前再次组织质量工艺交底,推演每个活动步骤,使操作流程、控制要点深入贯彻每位参与人员心中。通过检验人员的现场监督,严格把关,有效保障了项目抬升结构的制作及加工、桩腿吊装合拢、高强度钢焊接与残余应力降低等全部关键质量技术的具体实施,高质量、高标准完成了高难度项目的建造。

通过运用上述质量技术,完成了2000T自升式风电安装平台抬升系统,起重机、抱桩器等关键结构的工艺开发和建造以及关键焊接质量控制,成功填补了国内大型自升式风电安装平台建造质量技术的空白。

3 创新亮点

本平台的创新亮点主要包括:

图3 工艺实施体系

1)基于多种质量管理方法及工具,构建了自升式风电安装平台项目全方位工艺保障体系,形成专项工艺文件28篇。

2)基于FMEA理论分析了抬升系统的风险点,运用TRIZ和SWOT的质量技术管理系统理论,保质保量完成了建造。

3)利用TRIZ和SMART管理技术工具完成了抬升框架结构制作与加工的工艺、桩腿结构建造及合拢工艺。

4)使用SMART方法,对目标分解、过程控制、过程检测、工序策划与计划管理进行合理的把控。

4 结束语

2000T自升式风电安装平台关键工艺的质量技术研究,其最大的难点不在于上述某一项技术发明或创新,而是整个平台在实际建造过程中关键工艺的研究。振华重工利用自身在海工领域的科技研发和制造经验优势,创新建立了全方位保障式工艺实施体系。其研制对促进我国风电建设、振兴我国海洋工程装备设计建造具有重大意义。