现场数据快速分析应用的品质革新技术

——基于少量多种的生产

2021-02-28◆夏刚/文

◆夏 刚/ 文

近年来,沿海地区的民工荒逐渐演变为普遍的招工难和涨薪潮,导致人工费高涨,大幅度提高了中国制造业的成本。中国已经接近于人口红利的消失点,劳动数量不再具有绝对的优势,制造业正面临人口红利消失的问题。与此同时,制造业还面临劳动力匮乏、熟练工老龄化、年轻人不愿下车间等问题。全球爆发的新冠疫情,让制造业雪上加霜,也给欧姆龙带来了挑战。

主要体现在零部件受检时,过去通过人工全检来防止不良零部件流入,而现在由于人工费高涨,为了节省用人成本,仅能对零部件进行抽检,不良零部件就有可能会流入。在生产过程中,熟练的作业员的确能遵守作业规定,不生产不良品,但由于熟练工年龄开始老化,大量新员工加入,增加了生产不良品的风险。在最后的出货检查环节中,前过程的信息分割、风险信息未知,也有可能让不良品流出。为了应对这些质量挑战,欧姆龙充分利用了现场数据快速分析应用的品质革新技术。

欧姆龙的品质革新技术主要体现在三个方面:一是运用了人工智能的预兆管理方法,建立了零部件品质风险预兆管理模块;二是将欧姆龙的传感技术运用于防错管理上,建立了智能化单元生产线中的1个流控制模块;三是通过数据和控制技术结合的过程管控方法,建立了SPC模块。通过以上三模块,提高产品品质。

1 零部件品质风险预兆系统模块

1.1 系统目标

零部件品质风险预兆系统模块,通过把握供应商过程数据、品质结果数据,结合不良发生历史(入库不良历史+工程不良历史),进行逻辑运算,转换成零部件风险品质水平(RQL)[1]。在来料检查时进行运用,实现批次不良的有效拦截。基于对零部件来料检查时提出实施预兆管理的要求,在批次不良流入前进行拦截,以不能流入不良品为主要目标。

1.2 系统实现

首先确保零部件来料前就能获取风险等级信息,并在检查时有效利用,重点解决数据的及时性和匹配率。将云同步技术与数据库进行连接,实现数据信息的互联。将采集到的数据结合应用方法,把预兆结果在检查时告知作业员运用。从数据汇总、清理到按照应用逻辑进行计算得到的结果,反映到查询界面中。整个系统将数据采集、数据传输、数据清理、数据展示集于一体[2]。

1.3 系统成效

在供应商一侧运用零部件品质风险预兆模块时,通过获取供应商数据结合特有逻辑算法进行有效利用,实现从被动检查到事前主动拦截的革新转变。

2 智能化单元生产线1个流控制系统模块

智能化单元生产线(图1)1个流控制系统模块,主要运用传感技术收集现场数据,结合欧姆龙的控制技术,以系统逻辑对作业员应有动作的顺序进行控制,防止因未完成规定动作而流入后道工序造成的不良。根据PFMEA(潜在失效模式及影响分析),一旦识别出跳工序后下一工序无法检出的情况,就接入1个流控制系统。每一条单元生产线都有一个主控模块,各工序有各自的控制模块,主控模块和各工序模块实时通信,交换生产计划和实际生产信息进行计数。前后工序之间实际完成数的差值为手持数,通过设置手持数为1,防止工序间因产品堆做和跳工序产生的品质风险,从而实现1个流控制。当一个工序有多个步骤需要操作时,进一步细化计数防错确认,确保当前工序所有动作按计数完成。具体表现为,前一道工序未按正常动作结束或发生异常时,生产作业将无法进入下一工序,当前工序会报警,下一工序电源锁死无法开启。如此这般将防错装置和检查机联动,便于实现由系统确保1个流的管控,做到不遗漏、不出错。

2.1 系统架构

整个模块系统(图2)分为三个层次:应用层、中间层、实行层。应用层包含TIME LINE(实时工程生产实绩)、ANDON(现场异常实时监测)。中间层是利用PLC系列的控制模块,进行现场信息收集、分析、计算,将结果反馈至应用层。实行层即现场产线,利用EtherNet TCP/IP和I0-LINK技术,将生产现场的产品订单、型号、批号等数据,与检查数据串联,实时上传至系统中间层。

2.2 系统机能实现

2.2.1 细胞产线控制(1个流)

当某个产品订单开始生产时,PLC控制模块会根据现场作业者可操作数、各工序之间的标准等待数、设定值来进行判断,提示作业者该工序是否可以操作,最终实现防止工序遗漏的功能(图3)。

图1 智能化单元生产线示意图

图2 CLCS系统构架

2.2.2 生产程序切替控制

正确的工艺加上正确的生产操作是构成合格产品的关键。通过生产程序切换控制可以解决可能发生的问题,给检查机实时发送当前完成数、红票数、订单数,检查机根据产品的编号自动切换对应的检查程序,最终实现防止设备程序使用错误。

2.2.3 EP化装置

针对附属件漏拿,当新的产品订单开始时,与该产品相关的附属件都会被放置在专用EP盒子中,盒口处会装设传感器和警示灯,感知作业者是否按照规定的数量拿取。当作业者漏拿或多拿,警示灯会鸣叫报警。每台产品的打螺丝计数,通过监测电动螺丝刀的马达转向、时间+螺丝锁紧扭矩反馈,实现精确计数。如果数量未达到设定值,下一工序将无法启动,会提示作业员漏打螺丝。

2.3 系统成效

以智能化单元生产线中的1个流控制模块为基础,通过单元产线系统逻辑联动对人动作的控制,实现拒绝不良生产。

3 SPC系统模块

图3 细胞产线构成

有别于以往仅靠最终检查的方式,系统将汇集所有能获得的前端特征数据(4M),结合风险品质水平(RQL),进行恰当处理,确保生产稳定的产品,有序出货。前期通过分析产品所有不良项目或DFMEA(设计失效模式及后果分析)列出所有不良发生原因及相关因子,通过正交测试方法或经验智库确定各因子影响度,分析产品重点要因与结果特性的关系,结合生产技术可实现性,确定在生产线哪些工序利用欧姆龙传感器、PLC进行现场数据采集和传输(大数据采集)。数据上传到中间层后,从中间层筛选出需要计算PPK的特性数据(小数据计算),进行过程能力可视化揭示,设定控制限进行预警,并与4M变动系统联动,在产品发生不良前就通知相关人员进行调查和干预。按照海因里希法则的内容,实现拒绝不良流出。

3.1 实施方法确定

SPC作为预兆管理的主要手段[3],其核心原理是在稳态的生产过程中,通过PPK的监控,发现过程品质数据的发展趋势,通过分析过程品质数据的发展趋势,预见是否有品质问题发生。当过程品质数据变化到设定的触发点时,通知相关部门实施预兆管理。确定制造过程关键特性因子、参数控制限与适用的运行规则,实现在线质量控制可视化;建立现场预兆报警后的处置流程;通过信息化系统架构的开发,建立对关键控制指标的有效监控系统。

3.2 SPC关键控制特性及因子数据收集

根据现行制造过程及相关控制要求,初步确定实施SPC监控的潜在关键特性及相关因子,涉及零部件组装、成品组装和成品检查等工序的电气特性及组装尺寸。

3.2.1 特性及相关因子

对选出的需要管控的特性,确定特性及因子间的相互关系,结合工艺原理,识别并明确各变量间的关联性,并对相关因子进行评估实验,确定需要监控的关键特性及因子。

3.2.2 数据自动采集

确定后的关键特性及因子的数据采集过程,由终端检查设备中Logdata自动传输到数据库,因此具有在线测量和数据自动采集的功能,是开展SPC必备条件。对尚不具备在线数据采集条件的关键特性因子指标,追加数据自动采集功能。

3.2.3 数据实时性

数据动态分析与及时报警是SPC的重要特征,是基于生产设备数据自动收集特点的。在特性检查数据设备优先实施SPC监控,以便发现问题及时响应并纠正。

3.3 过程能力分析及对应

3.3.1 过程现状分析

建立数据收集计划及产线分布确认;确定产品特性能力,验证过程能力;制定判异准则、报警及对应流程。

3.3.2 对应流程的建立

抓住产品的异常倾向,在问题扩大前进行早期纠正处置,即监控因子异常报警后的产品纠正处置,以减少不良发生。新商品阶段,增加初期流动收束判定条件,即生产过程中的重要因子稳定后收束,使量产时工程内更加稳定。量产工程阶段,初期流动已稳定因子由于量产时4M变更等原因造成监控关键因子发生异常波动,通过预兆监控提前发现不良趋势,进行提前预警并处理。

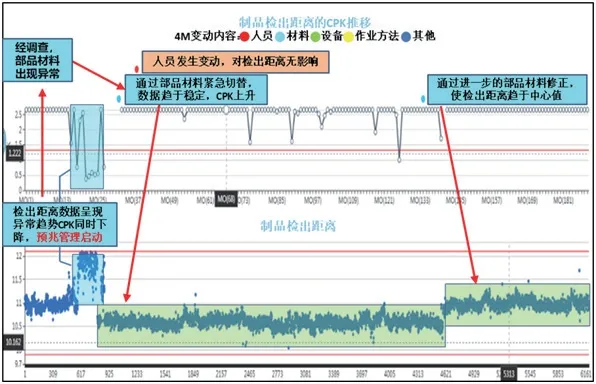

3.4 SPC系统与4M系统联动

在产品量产阶段,由于外界的4M(人、机、料、法)变动情况过多,可能造成原来已稳定的机种发生异常波动。为究明4M与产品特性的相关性,将4M变动系统中所记录的数据,与SPC中的产品特性数据联动,通过SPC系统,就能直观地看到在哪个时间点发生了4M变化、它所对应的数据是否发生异常等,从而为产品过程能力的改善,提供了捷径(图4)。

3.5 系统成效

建立以SPC系统模块监视工程要因为主的预兆管理模块,可以实现拒绝不良流出。

4 技术成效

该技术的品质控制模块在欧姆龙(上海)有限公司所有生产线上得以运用,实现了公司工程内不良降低的目标,有效改善了经营成本。这是欧姆龙集团全球工厂里率先实践“i-Automation!”**“i-Automation!”是代表欧姆龙价值取向的概念标语,指在生产现场,通过推进基于集成化(integrated)、智能化(intelligent)、人机交互(interactive)三个“i”字母开头的自动化技术,开展制造领域的革新。的成功案例。以此为基础的标准化智能单元产线控制系统,在日本同行业中亦属领先水平,该系统正在日本和中国的其他工厂展开。采用该系统三年以来,取得的经济效益高达100万元以上。该项目对质量改进的成功应用可推广至相关制造行业。该技术具有轻量化、通用性的主要技术特点,可以在小投入的情况下快速应用到各种不同的生产现场,适合中小企业运用。

图4 SPC系统与4M系统联动示意图

通过以上革新技术的运用和积累,不仅可以为将来实现智能化制造发展、推动数字化工厂建立,奠定坚实的基础,还有助于改善生产效率、减少资源浪费等。我们希望在下一个阶段进一步精进系统模块,让这些成功的应用和案例服务于中国众多制造企业,为中国的可持续发展作出贡献。