大落差高强地板纵梁起皱问题解决方案

2021-02-28刘维同

刘维同,李 伟

(浙江吉利新能源商用车集团有限公司,浙江杭州 310022)

1 引言

随着国家对汽车安全要求的不断升级,轻卡车型的安全要求也在不断提高,在轻卡驾驶室中,对安全起重要作用的零件的屈服强度不断提高。其中,驾驶室地板纵梁材料由普通冷轧板提升到了高强度钢板。本文以我公司某款轻卡车型地板纵梁(材质:B340/590DP,t=2.0)为例,通过制件设计和工艺设计优化的方式,结合Autoform分析,在制件设计阶段将起皱问题解决。

2 驾驶室地板纵梁介绍

轻卡驾驶室的地板纵梁是与地板搭接的零件,其对驾驶室起到支撑、翻转的作用,对整个驾驶室的刚性和抗扭转起到决定性作用,驾驶室纵梁的强度、刚性,则显得尤为重要。

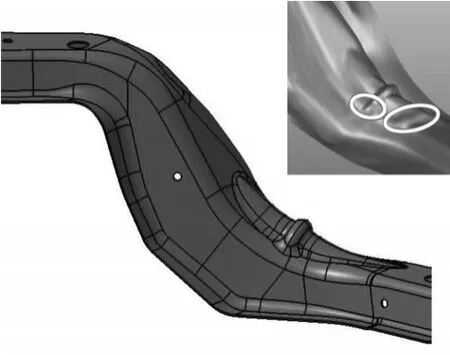

轻卡的发动机是放置在驾驶室的地板下部的,导致驾驶室的地板高差变化大,而驾驶室的纵梁在Z向的落差、变化也非常大。我公司此款轻卡车型的地板纵梁高度差达到277.5mm,如图1所示。

图1 地板纵梁制件图

3 地板纵梁主要起皱点及其分析

如图2所示,地板纵梁的主要起皱部位在制件形状落差的底部,虽制件已在此处加筋,但其吸皱效果不明显,在拉伸到底前10mm,已形成叠料,为不可接受缺陷。

图2 地板纵梁起皱示意图

通过Autoform对其成形过程进行分析,发现从上模与压边圈闭合开始到上部形状成形到位,如图3所示,各阶段成形材料流向示意,起皱部位上部的斜面材料一致在向起皱部位流动,大量的材料流动到底部后积聚,最终形成了制件的叠料、起皱。

图3 各阶段成形材料流向示意

经以上分析可确定,有效控制斜面材料向底部的流动,并对无法避免的积聚的材料利用造型吸取,从而达到消除叠料、起皱的目的。利用造型吸皱需要制件进行优化,控制斜面的材料流动主要通过工艺手段达到。以下重点对制件的优化和工艺的优化进行说明。

4 制件优化

结合Autoform分析结果,对起皱部位的吸皱做了4版方案的优化,如图4、图5、图6、图7所示。图4所示为初始状态,其吸皱筋沿纵梁型面均匀增加,其吸皱效果差,叠料明显。图5所示为吸皱部位更改为中部高,两端吸皱筋较低平,并加突起筋的样式,此造型较初始状态(见图4)吸皱效果有改善,但在突起筋和造型尾部部位仍存在起皱聚料、面不平的问题,需继续优化。

图4 制件初始设计

图5 制件优化设计Ⅰ

图6所示方案较图5所示方案对突起筋和造型尾部部位进行优化,突起筋部位进行过渡圆顺处理,造型尾部抬高,分析后,造型尾部问题解决,突起筋部位仍存在积料问题。图7所示方案是针对此问题进一步优化了突起筋造型,使突起筋高度降低,过渡更加圆顺。同时,整体吸皱筋的造型向上延伸以进一步减少材料向下流动的量,此造型使起皱问题解决。

图6 制件优化设计Ⅱ

图7 制件最终设计

5 工艺优化

5.1 冲压方向优化

地板纵梁的冲压方向选择,尝试了与图8上的Z向0°、7°、10°、15°等4个方案:

图8 工艺分析示意图

(1)0°方案在拉伸成形过程中,材料沿流动方向A流动,并在造型底部积聚,形成叠料,无法消除,此方案不可接受。

(2)7°方案在拉伸成形过程中,材料主要沿流动方向A方向流动,流动方向B方向材料流动较少,材料在底部的积聚与0°方案相比已有明显改善,只有少许起皱,已无明显叠料,此方案非最优方案。

(3)10°方案在拉伸成形过程中,材料沿流动方向A方向流动,同时流动方向B方向也有材料流动,两个方向都已较少,起皱、叠料均已得到较好解决,此方案为最优方案。

(4)15°方案在拉伸成形过程中,材料沿流动方向A、流动方向B两个方向同时向底部造型处流动,流动量可控,未形成叠料、起皱,但其左右造型高低差过大,影响模具整体高度,非最优方案。

5.2 压料面优化

此地板纵梁的材料为B340/590DP,屈服强度和抗拉强度高,制件成形后易产生回弹,为减少成形后的回弹,通常选择在拉伸时将制件一次性拉伸到位,避免后序的翻整导致制件回弹过大,对于部分不通过翻整无法实现的制件,一般选择局部翻整。

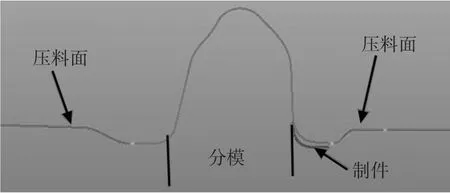

如图9所示,左侧部位(左侧框处)头部翻边,其余部位拉伸到位,工艺不存在变化。主要的变化点在右侧部位(右侧框处),此处进行了3种方案的尝试,如图10、图11(软模效果见图12)和图13所示。

图9 零件工艺分块

图10方案:纵梁所有法兰、R角全部拉伸到位,沿法兰面外延后,向下再做法兰形成压料面,分模线在制件外部,如图片标识部位。为控制板料的流动,在纵梁斜面部位,法兰外延后做了一个反凹,反凹可起到一定的控料作用。

此方案由于成形高度高,导致制件底部R角存在开裂。同时,由于压料面过于靠外,在分模线与制件立面间材料过多,使成形起皱未得到有效解决。

图11方案:纵梁法兰面直接外延形成压料面,分模线在制件立面与法兰的交线部位,一侧做调整——R角加大,法兰面上抬。在纵梁斜面部位做反凹控制材料流动,反凹在压料面上,对材料的流动控制更佳。

图10 压料面方案Ⅰ

图11 压料面方案Ⅱ

此方案即降低了拉伸深度,同时内移了分模线,制件起皱得到了极大的改善,但局部仍存在起皱现象。

软模试制时,制件按图7方案,工艺按图11方案,得到的制件如图12在局部仍存在起皱现象。根据情况对制件和工艺同时优化,以在正式模具上开展开发。

图12 软模件效果图

图13方案:纵梁立壁拉伸出约60%,剩余立壁和法兰翻整到位。此方案拉伸深度浅,压料面平缓,斜面部位的材料向下流动时机更短,向下流动的量也就更少,此方案使起皱问题得到解决。

图13 最终压料面方案Ⅲ

6 总结

此款地板纵梁强度明显高于市场上现有轻卡制件使用的纵梁,其制件设计和工艺设计需有较大幅度的优化,才能解决存在的起皱问题。通过对地板纵梁制件设计方案和工艺方案的不断优化,结合Autoform分析,在制件达到V2数据阶段将起皱问题解决,支持了项目的正常推进和零部件正式模具的开发。经过对制件、工艺多种方案的尝试,有效地确定了高落差纵梁起皱问题的解决方案,制件设计、模具工艺设计思路可有效推广到其它类似制件上。