汽车发盖内板回弹分析及补偿方案

2021-02-28温跃全张国辉周高林濮丹丹

温跃全,张国辉,周高林,濮丹丹

(奇瑞商用车(安徽)有限公司,安徽芜湖 241000)

1 引言

汽车行业的竞争异常激烈,已进入白热化,各大汽车厂商不断缩短产品上市周期、不断推出新产品,抢占市场份额。智能化、低消耗、轻量化、安全等各项指标是汽车厂商赢得这场竞争所不可缺少的筹码,这驱使了高强度钢、铝合金及其它复杂合成板材被汽车厂商关注,并在各自的汽车产品中大量被应用[1]。这些板材因自身化学及物理特性复杂,在汽车车身钣金制造过程中常常伴随出现各种各样的缺陷,回弹现象就是板料成形过程中常见的缺陷。模具结构设计时,若按照制件的理论数据设计模具,最终制造出的模具所生产出的制件会因回弹原因而不符合产品的理论状态,从而不符合设计要求,严重影响整车装配质量。

想要制件最终能够满足产品设计要求的形状,必须通过在模具的局部型面上做出相应的补偿量来补偿板料成形过程的回弹。而设计阶段回弹补偿的设定,制件合理准确的支撑点是至关重要的,模拟过程找不准或未设置准确合理的支撑点,通过不断的尝试调整,必然会影响整个设计阶段的进度。

本文是以某车型发盖内板为例,介绍在模具设计阶段对制件进行回弹分析,根据回弹量制定模具工艺模面的补偿方案,减少后期实物阶段的制件回弹问题调试整改工作量,案例对汽车行业模具设计者在模具设计阶段分析制件反弹及后续采取处理措施方面有指导及借鉴意义。

2 制件基本信息及冲压工艺设计

2.1 制件基本信息

以某车型发盖内板为例,此发盖内板结构与目前国内、国外其他车企的车型发盖内板结构相似,并无特别复杂的造型特征,制件工艺性比较好,其3D及GD&T图基本信息分别如表1和图1所示。

表1 某车型发盖内板制件明细表

图1 某车型发盖内板GD&T图

2.2 制件冲压工艺方案

根据以上发盖内板的制件明细、制件3D数据及制件GD&T图分析,确定制件的最优冲压工艺方案,分4工序冲压完成,各工序内容如表2所示。

表2 某车型发盖内板工艺清单

3 回弹分析

3.1 模具工具体选择

冲压工艺方案设定完成后,按照制件的尺寸、功能要求进行工艺模面设计,如图2所示。

图2 某车型发盖内板模具各工序工艺模面

3.2 模具工具体参数设置

在开始使用AutoForm模拟分析制件回弹前,需要将AutoForm分析界面的回弹分析工具体参数提前设置完成,如图3所示。

图3 AutoForm分析界面工具体设置

3.3 自由回弹分析

工具体选择及参数设置完成后,开始进行制件自由状态下各工序的回弹运算,结果如图4所示。

图4 各工序自由回弹结果

运算结果显示,制件自由状态下的前部区域、两侧区域、后部区域回弹明显,前部回弹最大量达0.832mm,两侧回弹最大量达0.306mm,后侧区域回弹量达0.271mm,各区域回弹量较大。然而制件在自由状态下,分析出来的结果并不能作为对其做回弹补偿的依据。在制定回弹方案补偿前,先要选择合理的回弹分析支撑点。为了真实反应制件在检具上回弹趋势,支撑点的选择需要基于制件检具测量的RPS夹持方案[2]。

3.4 7点支持回弹分析及回弹制件补偿

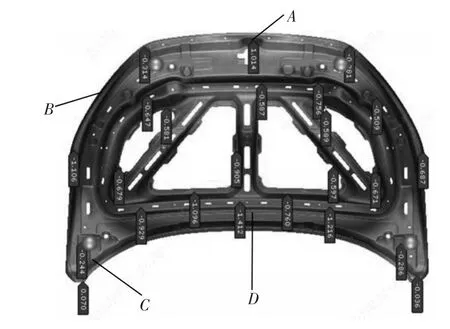

发盖内板在检具上测量时,采用了7个RPS点夹持定位。模拟这些检具上的RPS夹持点,作为回弹分析制件的支撑点,代入工具体中进行回弹运算,结果如图5所示。

针对图5所示的回弹分析结果,在模具工艺模面上做补偿处理。

(1)A区域的落差+0.686mm,此处影响锁扣的安装,做负处理补偿0.6mm,全序替换。

(2)B区域落差-0.574mm,此处影响总成装配,做正处理补偿0.6mm,全序替换,同时左右对称处理。

(3)C区域落差-0.542mm,此处影响总成装配,做正处理补偿0.5mm,全序替换,同时左右对称处理。

(4)D区域落差-0.357mm,影响内外板间隙配合,做正处理补偿0.4mm,全序替换。

(5)E区域落差-0.465mm,此处影响护板安装,做正处理补偿0.5mm,全序替换。

补偿处理后,进行模拟运算,结果如图6所示,所有匹配面和法兰面回弹已控制在±0.3mm以内。理论符合率高于90%,成形过程光顺,起皱风险小,但此种补偿方案最终得出的制件状态是否稳定可靠,需要进行验证。

图5 7点支撑回弹分析

图6 7点支撑回弹补偿后运算结果

3.5 4点支撑回弹分析及回弹制件补偿

为了验证回弹补偿方案的准确性,减少原制件回弹分析的支撑点,将原7点支撑方案中制件的两侧2个支撑点及中间部位的1个支撑点取消,采用4点支撑进行验证,验证结果如图7所示,显示制件回弹现象很严重,因而原7点支撑回弹补偿方案是不合理的。

图7 4点支撑回弹分析验证

按照4点支撑方案分析的回弹,在工艺模面上做对应补偿,步骤如下:

(1)A区域的落差+1.014mm,此处影响锁扣的安装,做负处理补偿1.0mm,全序替换。

(2)B区域落差-1.106mm,此处影响总成装配,做正处理补偿0.8mm,全序替换,同时左右对称处理。

(3)C区域,按照1.0mm量抬高,最大落差1.2mm,做负处理补偿1.2mm,全序替换,同时左右对称处理。

(4)D区域落差-1.412m,做正处理补偿0.8mm,全序替换。

按以上方案做出回弹补偿,运算分析结果如图8所示,4点支撑回弹补偿后,制件各区域回弹量均控制在±0.2mm以内,状态较好,理论符合率大致达到90%以上。

图8 4点支撑回弹补偿后分析结果

同样对4点支撑回弹补偿方案进行一次校核,用7点支撑方案进行验证,验证结果显示回弹状态稳定,如图9所示。

图9 7点支撑验证4点回弹结果

对两次分析结果进行比对,两种不同支撑点方案验证结果显示所有匹配面和法兰面回弹差异基本控制在0.2mm以内,差异符合要求。根据经验,制件质量可以满足要求,因此判定按照4点支撑做回弹分析补偿方案是正确合理的。

4 总结

回弹是冲压件常见缺陷,对制件的尺寸合格率及装车匹配极为不利。在模具设计阶段若不做充分识别,依靠模具钳工及技术人员的经验及技能,在模具调试阶段来整改回弹问题,需要耗费大量时间且往往效果不佳。通过介绍在模具设计初期利用AutoForm软件对冲压件回弹进行分析,模拟整个回弹过程,并制定合理的补偿对策,有效降低后期制件实物阶段的调试整改难度,减少调试整改周期,保证制件的最终质量,该方案值得推广运用。