基于粒子群算法的转炉用氧节能优化调度

2021-02-26孔福林童莉葛魏鹏程张培昆陈恩军

孔福林,童莉葛,魏鹏程,张培昆,王 立,吴 冰,陈恩军

1) 北京科技大学能源与环境工程学院,北京 100083 2) 北京科技大学冶金工业节能减排北京市重点实验室,北京 100083 3) 首钢京唐钢铁联合有限责任公司,唐山 063200

✉通信作者,E-mail:tonglige@me.ustb.edu.cn

2019 年,中国生产粗钢9.96 亿吨,占全球粗钢产量的53.3%,连续24 年世界第一[1]. 钢铁工业是高能耗行业,我国钢铁工业的能耗占全国总能耗的16.3%左右[2]. 钢铁生产过程中需要大量的氧气,2014 年仅氧气的生产和输配使用的电能占钢铁企业总电耗的15%~20%[3]. 随着大型空分设备以及大型高炉和转炉的出现,氧气的供求矛盾变得越来越突出[4],当生产工况变化时,导致氧气系统供需不平衡的放散问题,造成了能源的浪费[5].因此,减少氧气的放散,降低空分装置综合能耗是企业节能的重要环节.

卢宏与孙鹏[6]通过对空分系统、汽液装置进行了动态实时调节,并结合调整小用户供氧量实现了氧气的最小放散. 针对炼钢-连铸生产调度问题,刘青等[7]针对静态调度和动态调度提出了“规则+算法”和“多工序协同”的思路. 在炼钢连铸生产调度中,郑鹏等[8]利用离散粒子群算法对总完工时间进行优化,降低了板坯存储过程中的物耗和能耗. 针对钢铁企业的氧气系统优化,张培昆与王立[9]建立了混合整数线性规划(Mixed integer linear program,MILP)模型,认为在高炉休风前预先降低高压管网压力对降低氧气放散率十分重要;张子阳等[10]建立氧气优化模型,利用改进单纯形法求解,将氧气按需求分配给用户,提高了氧气的利用率. 童莉葛等[11]建立以降低氧气放散率为目的的高炉休风模型,根据生产计划和供氧系统实时运行参数,预测氧、氮、氩需求,合理安排气体的生产、使用和储存等,实现氧气合理利用. 陈光等[12]建立了氧气系统动态数学模型,得出调整不同转炉的停隔时间可有效减小氧气放散率的结论;郑忠等[13]提出一种面向生产流程动态网络的自组织资源配置蚁群算法,最小化炉次作业冲突时间和作业前等待时间,提高炼钢-连铸作业计划编制中资源配置的有效性据.

本文针对转炉间歇性用氧的特点,以国内某大型钢铁企业空分厂为研究对象,建立了以转炉用氧总量波动最小为目标的转炉用氧调度模型,以基于整数空间的PSO(Particle swarm optimization)算法的理论[14-15]进行相应求解. 最后将模型结合实际生产案例,并在此基础上采用Pipeline Studio 软件建立验证模型,对调度方案节能效果进行了验证,为钢铁企业转炉的生产调度与系统节能提供参考.

1 数学模型

1.1 氧气管网输配系统

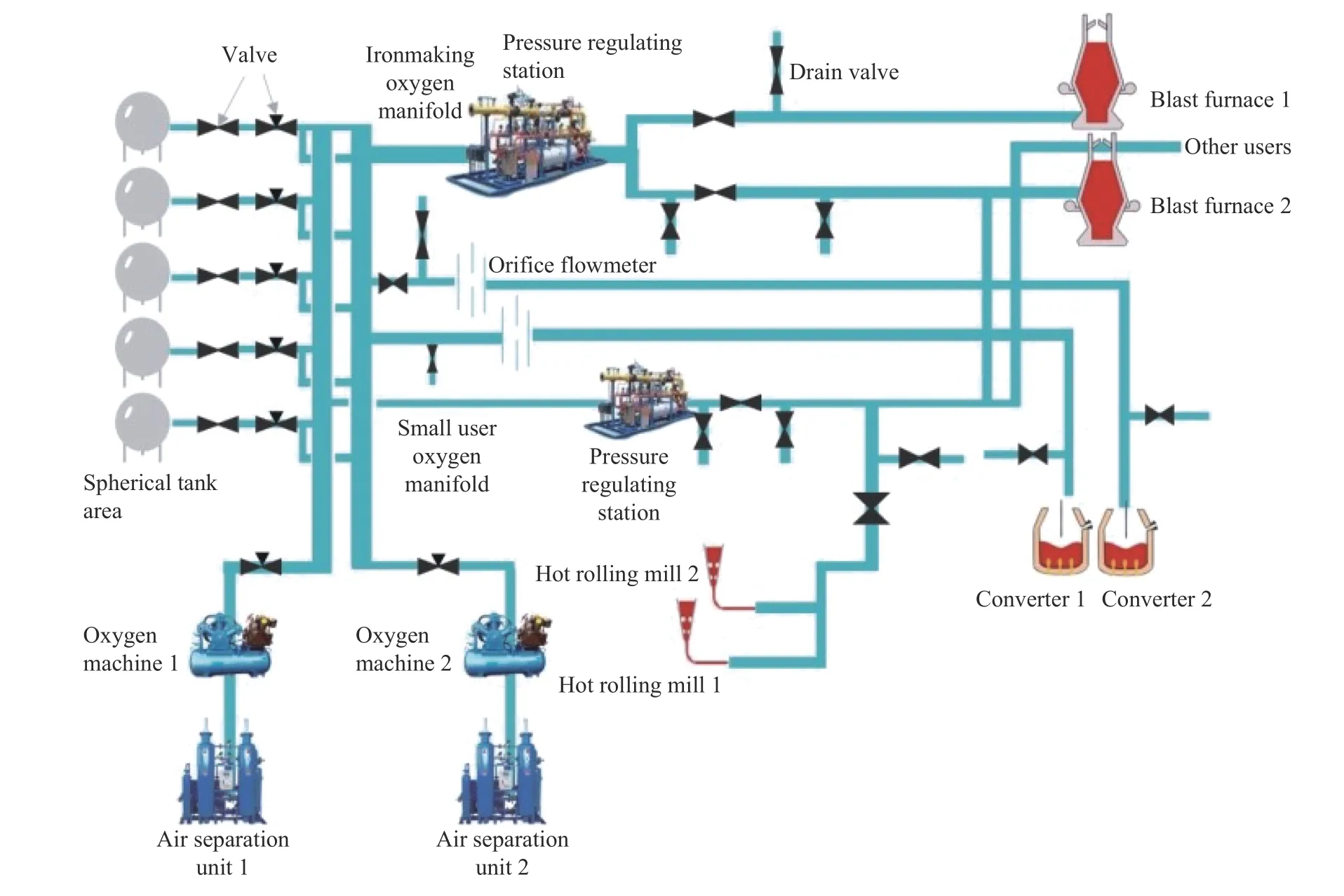

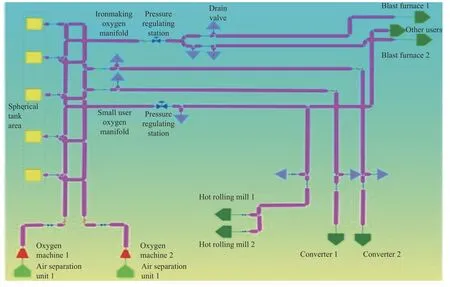

氧气管网输配系统是钢铁企业正常生产的重要组成,主要包括空分设备、离心氧压机、输氧管道、氧气球罐、阀门、调压站、高炉、脱磷转炉、脱碳转炉及其他小用户,图1 为国内某大型空分钢铁企业中压氧气管网输配系统示意图.

空分装置连续稳定产氧和转炉用户间歇用氧是输配管网运行压力经常波动的主要原因,氧气供需不平衡是氧气放散的主要原因[16]. 当输送管网系统缓冲能力不足时,会出现供氧不足、管网压力过高、氧气放散等现象. 供氧不足则无法满足炼钢的生产需求,一方面管网运行压力过高增加了氧压机输送能耗,另一方面氧气放散导致气体分离能耗的损失. 此外,氧气管网压力波动增大也会影响供气侧氧压机的稳定运行,这些都是钢铁企业生产过程中的不利因素.

本文根据氧气管网输配系统的实际运行情况,保证用户用氧需求、氧压机出口压力及输送管网的压力约束,建立转炉用氧调度模型[17].

1.2 转炉用氧调度模型的建立

转炉用氧调度模型的主要目标是通过优化调度,缩短多台转炉交替生产时的重叠时间,减少转炉总用氧总量曲线波动,调平峰谷值,从而减少或避免氧气放散,节约制氧能耗.

图 1 国内某大型空分钢铁企业中压氧气管网输配系统示意图Fig.1 Schematic of a medium-pressure oxygen transmission and distribution network system for a large domestic air separation steel plant

在实际生产中对组成一个浇次的炉次有以下要求[18]:1)钢种相同,钢坯断面尺寸相同;2)各炉次交货期(精炼完成时间)近似相同;3)总炉次数不超过中间包寿命;4)铁水供应正常.

模型假设条件如下:1)假设相关操作人员已接收到制定的转炉生产的列车时刻表;2)假设单台转炉在连续的生产周期内有相同的用氧安排;3)假设生产现场的各方面条件允许炉次开始和结束时间发生改变.

以5 台转炉为例,设定5 台转炉的编号分别为A、B、C、D、E,在一段时间内分别具有NA、NB、NC、ND、NE个生产周期,每个生产周期包含吹炼区间和非吹炼区间,将每座转炉的生产周期按照时间发生顺序排列如图2,图中实线表示转炉吹炼区,虚线表示非吹炼区,实线与虚线长短示意时间长短.

图 2 各转炉的生产周期排列示意Fig.2 Schematic arrangement of the production cycle of each converter

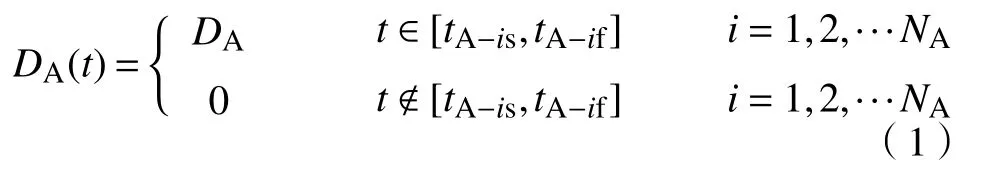

从图2 可知,5 台转炉各自有一条时间轴. 以A 炉为例,从调度研究的起始时刻起,转炉的第一个吹炼区间从tA-1s开始,到tA-1f结束,那么调度过程中的第i 个吹炼区间从tA-is开始,到tA-if结束,调度结束时刻前的最后一个吹炼区间从 tA-NAs开始,到 tA-NAf结束. 设定5 台转炉在吹炼区间内的瞬时用氧量分别为DA(t)、DB(t)、DC(t)、DD(t)、DE(t),令单个吹炼区间内的任意时刻A 炉的瞬时用氧量为DA,在吹炼区间以外的任意时刻,A 炉的瞬时用氧量为0. 则t 时刻A 炉的瞬时用氧量可表示为

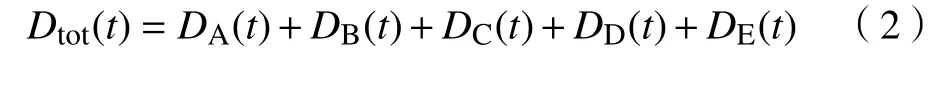

同理,其余4 座转炉瞬时用氧量的表示与A 炉类似,则5 座转炉总瞬时用氧量可表示为

选取一个完整的转炉生产时间段作为一个研究时长T,那么在T 时长内5 台转炉总用氧量Dtot可表示为

经过优化调度后,每台转炉的每个吹炼区间所处时刻都将发生改变,A 炉的第i 个吹炼区间从t′A-is开始,到t′A-if结束,B 炉的第i 个吹炼区间开始与结束时刻分别为t′B-is和t′B-if,以此类推. 而调度后t 时刻A 炉的瞬时用氧量变为D′A(t),B 炉的瞬时用氧量变为D′B(t),以此类推. 5 座转炉总瞬时用氧量为D′tot(t),研究时长内5 台转炉总用氧量为D′tot.

1.3 目标函数

模型的主要目标是在尽可能不调整各台转炉生产计划的同时,减缓转炉总用氧量曲线波动,调平峰谷值. 目标函数分为2 部分,第1 部分为5 台转炉总用氧量波动影响,减少转炉工作的重叠时间,表现为转炉总瞬时用氧量曲线D′tot(t)的波动趋于平缓;第2 部分是调度影响,调度计划对转炉生产的影响降到最低,表现为5 台转炉吹炼周期调节前后的时间变化最小. 两部分权重系数分别为k1与k2,目标函数Y 表示为:

1.4 约束条件

模型的约束条件包括物料平衡约束和吹炼用氧周期约束[19],即:

(1)在研究时长内,调度前后每台转炉的吹氧总时长不变,5 台转炉的总用氧量相同,其约束条件如方程(5)所示.

(2)转炉在吹炼结束后需完成倒铁水、补炉、装废钢、倒铁水、加造渣材料、插入氧气喷枪等步骤,设同一转炉吹炼周期结束到下一吹炼周期开始的时间间隔为TM. 其约束条件如方程(6)所示.

(3)调度前后,单台转炉各吹炼区间的时长不变,其约束条件如方程(7)所示.

(4)结合企业实际生产步骤要求的约束条件.例如某企业生产规定要求,调度后各吹炼区间起始时刻不能比调度前提前2 min 以上,其约束条件如方程(8)所示.

(5)通常,高炉的铁水出炉温度在1350 ~1450 °C,而我国炼钢规范规定转炉入炉铁水温度应大于1250 °C[20]. 铁水在运输和待装过程中会散失一部分热量. 各企业生产条件有所差异,例如当1 min降3.3 °C 左右时,调度前后各吹炼区间起始时刻应满足约束,其约束条件如式(9)所示.

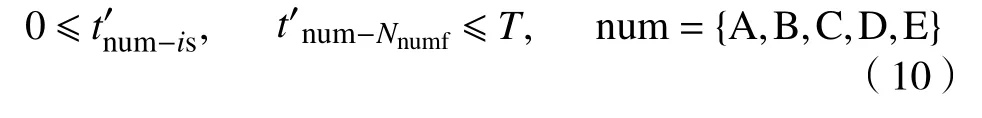

(6)调度后每台转炉的每个生产周期不能超出研究时长T 的范围. 在生产调度不将转炉生产提前安排的情况下,转炉在研究时长内最后一个吹炼区间的结束时刻也不能超出研究范围,其约束条件如方程(10)所示.

2 模型求解

粒子群优化算法[21](Particle swarm optimization,PSO)是模仿鸟类飞行觅食过程的算法,以其速度更新公式使种群中的粒子迅速向种群历史最优值靠拢,具有实现容易、精度高、收敛快等优点[22-23],适合处理实数编码问题,尤其是在解决复杂的多峰多谷问题时更为突出[24].

算法原理是将每个个体作为微粒,例子初始更新时在搜索空间以一定速度飞行,由个体最好位置向群体最好位置动态调整. 在M 维空间中存在R 个粒子,第i 的粒子的位置和速度标记为xij=(xi1, xi2· ··xij) 和vij=(vi1, vi2· ··vij),i=1, 2···R ,j=1, 2···M,每次迭代粒子进行局部最优变量pi=(pi1, pi2· ··pij)和全局最优变量pg=(pg1, pg2· ··pgi)的更新,个体粒子第t+1 次位置和速度的更新如式(11)~(13)所示:

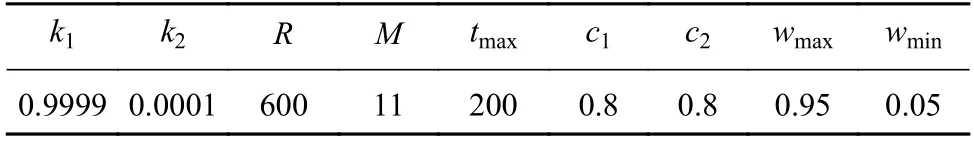

式中,tmax是最大迭代次数,r1和r2是[0,1]之间的随机变量,c1和c2是0~2 范围的算法学习因子,w(t)是惯性因子,wmax和wmin是惯性权重上限和惯性权重下限.

转炉用氧调度模型针对不同的企业生产情况,需要企业提供的实际生产数据有:1)转炉数量;2)模型研究时长T;3)各台转炉用氧安排,包括吹炼起始时刻,单次单炉吹氧量;4)企业吹氧时刻与进铁水时刻要求;5)企业运输铁水过程,铁水温度下降速率;6)同一转炉吹炼周期结束到下一吹炼周期开始的时间间隔TM.

转炉用氧调度模型以研究时间段内5 台转炉用氧总量曲线波动最小为目标,同时满足实际生产中的约束条件,将每个转炉用氧周期的起始时刻点作为一组矩阵. 基于PSO 算法,在Windows Server 2016 运行环境下,利用MATLAB R2014a 软件对该组矩阵进行整数范围内的迭代,最后获得收敛的求解结果,算法中各参数如表1 所示.

表 1 PSO 算法基本参数Table 1 Basic parameters of PSO algorithm

依据目标函数两部分量级关系,权重系数k1和k2分别取值0.9999 和0.0001,表1 中的其余部分为PSO 算法中的参数. 在Matlab 中将此目标函数式(4)写成一个函数文件,该函数包含M 个自变量,利用基于整数空间的PSO 算法完成迭代计算过程. 图3 所示为某次求解中算法运行的收敛曲线,该收敛曲线表明了本次计算完成收敛,求解获得了最优值,对应为最优转炉用氧调度方案.

图 3 某次算法求解收敛曲线Fig.3 Convergence curve of algorithm solution

3 案例研究

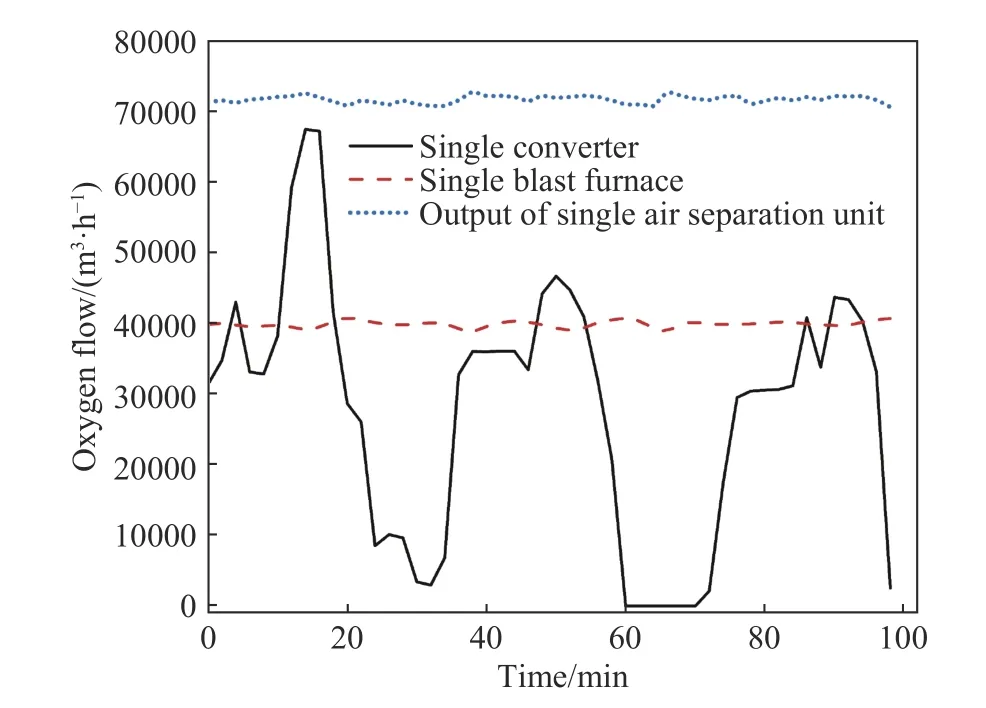

国内某大型空分钢铁企业氧气管网的主要组成包括2 座75000 m3·h-1空分装置、2 台离心氧压机、5 座1000 m3氧气球罐、2 座5500 m3高炉、2 座300 t 脱磷转炉、3 座300 t 脱碳转炉,主要设备的产氧及用氧情况示意如图4 所示. 氧压机出口及调压车间入口处每根输送管道上设置流量、压力等测量装置. 该企业的氧气管网设计压力为3.0 MPa,调压站前的氧气管网运行压力在1.9~2.7 MPa,超出该压力范围系统自动报警. 调压站后的最大压力为1.6 MPa,管网内炼钢用主管道段设有孔板流量计来测算中压管道压力,该压力值超过2.53 MPa 时,放散阀开启,氧气中压放散.

图 4 不同设备氧气流量随时间的变化图Fig.4 Change in oxygen flow rate over time for different equipment types

本文研究对象数量及约束如下:

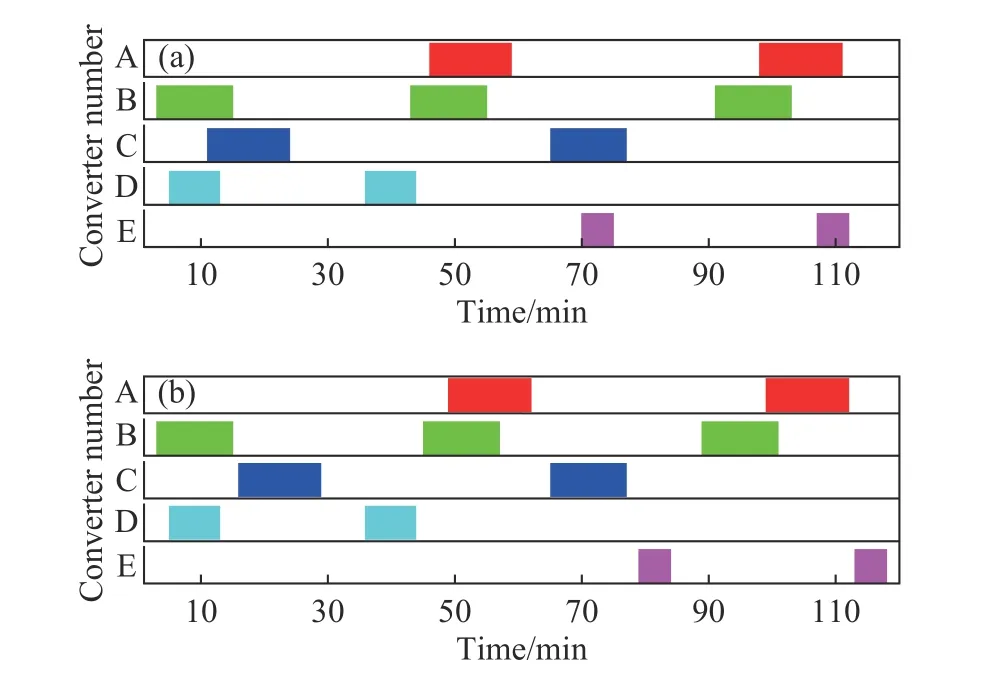

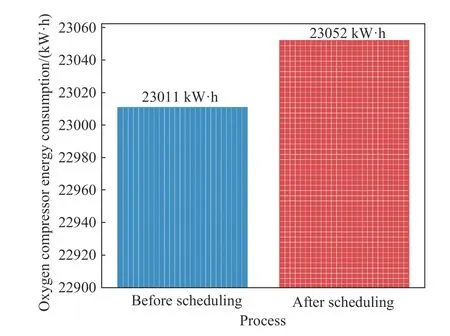

1)转炉数量5 台;2)模型研究时长T 取120 min;3)各台转炉用氧时序(包括吹炼起始时刻和吹氧量)如图5 的调度前吹氧安排所示;4)各台转炉吹氧时刻与进铁水时刻要求,调度后各吹炼区间起始时刻不能比调度前提前2 min 以上;5)运输铁水过程中铁水温度下降速率为3.3 °C·min-1;6)同一转炉吹炼周期结束到下一周期吹炼开始的时间间隔TM为20 min. 调度后转炉用氧如图5 所示. 转炉瞬时用氧总量如图6 所示,转炉总用氧量统计如图7 所示.

图 5 调度前后5 台转炉的吹氧情况对比. (a)调度前(b)调度后Fig.5 Comparison of oxygen blowing situations of five converters before (a) and after (b) dispatching

图 6 调度前后转炉的总用氧量随时间的变化Fig.6 Changes in total oxygen consumption of converter before and after scheduling

调度方案更倾向在研究时长内多安排1 台转炉生产,达到错峰用氧的目的. 从图6~7 可知,研究时间段内仅有1 台转炉用氧的时长由42 min 增加到83 min,2 台以上转炉同时处于吹炼周期的时长从40 min 下降到了21 min,5 台转炉均不吹炼的时间减少为0. 对比调度前后转炉的用氧情况可知,调度后转炉的同时用氧时长得到有效降低. 转炉的用氧调度使得用氧总量波动减小,缓解氧气供求的矛盾,给氧气供给侧更大的操作空间,对提高能源综合利用率有很大帮助.

图 7 调度前后转炉的工作用氧情况Fig.7 Working oxygen conditions of converter before and after scheduling

4 转炉用氧调度对氧气输送压力及能耗的影响

4.1 氧气管网输配模型的建立与验证

根据图1 所示氧气管网输配系统,使用Pipeline Studio 软件中的Tgnet 模块[25-27]建立如图8 所示氧气管网输配系统模型,验证调度前后管网运行压力的变化及能耗.

图 8 中压氧气管网输配系统模型示意图Fig.8 Schematic model of medium-pressure oxygen pipeline network system

模型的静态边界条件依据实际管网设备参数进行设定,运行动态仿真时可变边界条件为进气流量和用户的用气流量,这些变量可录入到Tgnet提供的动态脚本,模型所选约束模式为流量-压力约束.

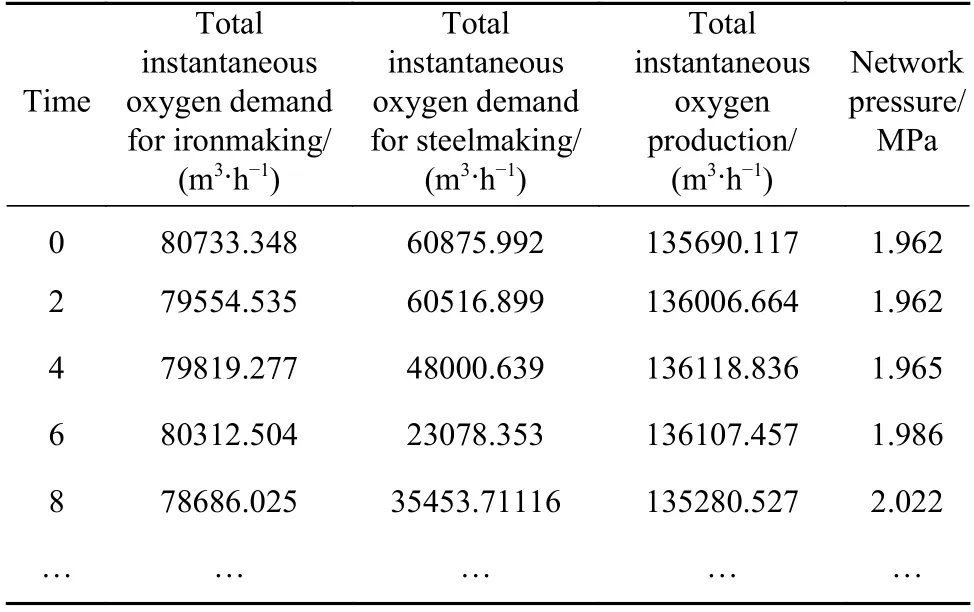

该企业与氧气相关的企业生产数据,包括炼铁部分、炼钢部分、制氧站部分的总瞬时氧气流量和管网压力,如表2 所示.

表 2 工序氧气流量表Table 2 Process oxygen flow meter

运行动态仿真时,高炉、转炉瞬时用氧量数据和空分设备的瞬时产氧量作为动态脚本输入,管网压力作为仿真结果输出.

4.2 管网压力及氧气放散的影响

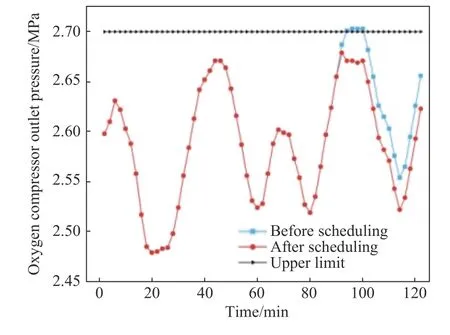

调度前后的转炉用氧数据与高炉炼铁用氧数据及空分设备产氧数据作为动态脚本输入,氧压机出口压力与中压管道压力作为仿真结果输出,结果如图9 和图10 所示.

图 9 采用调度的氧压机出口压力对比Fig.9 Outlet pressure comparison of oxygen compressor using scheduling

图 10 采用调度的中压管道压力对比Fig.10 Medium-pressure pipeline pressure comparison using scheduling

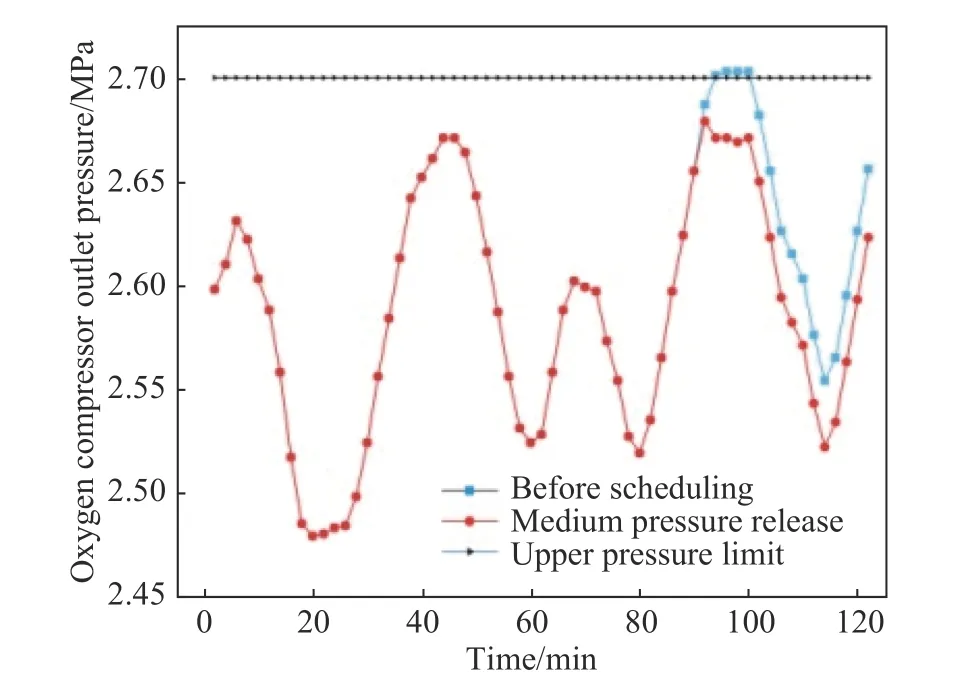

从图9 和图10 可以看出,调度后氧压机出口压力和中压管道压力的峰值均降至压力上限值以下,从而避免了氧气管网中压放散. 利用Pipeline Studio 软件实现氧气中压放散仿真,放散前后氧压机出口压力及管网压力的变化曲线分别如图11 和图12 所示,流经放散阀放散的氧气流量如图13所示.

图 11 采用放散的氧压机出口压力变化曲线Fig.11 Oxygen compressor outlet pressure change curve using medium pressure release

图 12 采用放散的中压管道压力变化曲线Fig.12 Pressure curve of medium-pressure pipeline

图 13 中压放散阀氧气流量时间变化曲线Fig.13 Time-varying curve of oxygen flow of medium-pressure relief valve

由图9~12 可知,采用转炉用氧节能优化调度后,可以实现管网峰值压力的降低,达到与中压放散一样的效果,从而避免了氧气的放散. 由图13可知,t=89~91 min 为放散区间,根据氧气流量曲线计算氧气放散总量为1242.1 m3,本文研究案例企业2019 年年平均制氧综合单耗约为0.96 kW·h,节约氧气放散总量对应空分系统的产氧能耗为1192.42 kW·h.

4.3 氧气输送管网能耗的影响

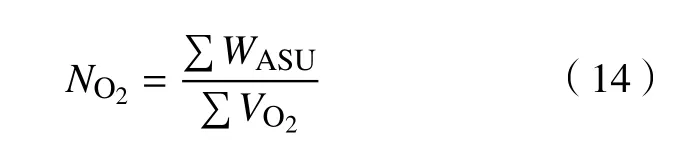

氧气在生产和输配过程中,能耗主要来自空分设备和氧压机[28]. 通常,空分设备的运行能耗可以采用氧气单位能耗来评价,如式(14)所示.

式中, NO2是制氧∑单耗,kW·h;∑WASU是空分设备的总能耗,kW·h; VO2是氧气量,m3·h-1.

氧压机的能耗根据氧压机性能曲线来计算[29].根据某七万等级离心氧压机性能曲线图,利用Matlab R2014A 软件中的Regress 函数对其进行拟合,得到该氧压机的流量—压力、流量—轴功率及与开度之间的关系.

离心氧压机能耗和效率的计算步骤如表3 所示.

表 3 氧压机能耗和效率的计算步骤Table 3 Calculation steps of oxygen compressor energy consumption and efficiency

图 14 氧压机的压缩能耗对比Fig.14 Compression energy consumption of oxygen compressor comparison

图 15 氧压机的等温效率对比Fig.15 Isothermal efficiency of oxygen compressor comparison

根据表3 所示步骤可求出调度前后氧压机的压缩能耗和等温效率,分别如图14 和图15 所示.由图14 和前面的研究分析可知,在120 min 研究时长内:调度后氧压机的压缩能耗增大了41 kW·h,减少1242.1 m3氧气放散对应节约空分系统能耗为1192.42 kW·h,氧气管网输配系统节约总能耗为1151.42 kW·h. 同时由图15 可知,调度后氧压机的等温效率略微升高. 综合计算来看,转炉用氧调度应用到全年,预计减少氧气放散总量5.44×106 m3,节约氧气管网输配系统总能耗为5.22×106kW·h.

5 结论

(1)针对当前钢铁空分企业氧气放散率高、综合能耗高的特点,从“转炉用氧调度模型建立”、“PSO 算法求解”、“输送管网系统模型验证”相结合的角度给出了转炉生产用氧的调度研究方法,可对多台转炉用氧进行有效的调度优化.

(2)转炉用氧调度尽可能安排单台转炉生产,有效降低多台转炉吹氧重叠时间,在生产时间段内错峰用氧,转炉用氧总量波动减小,缓解氧气供求不平衡的矛盾.

(3)结合应用案例,转炉用氧调度可以降低管网系统峰值压力,减少甚至避免氧气放散. 采用转炉用氧节能优化调度后,氧压机能耗略微增大,等温效率也略微升高,同时在120 min 研究时长内,氧气管网输配系统放散量从1242.1 m3减少至0,转炉用氧调度应用到全年,预计氧气管网输配系统节约总能耗为5.22×106kW·h.