倾斜板法制备9Cr18 半固态坯料二次重熔的微观组织演变

2021-02-26王永金宋仁伯

王永金,宋仁伯

北京科技大学材料科学与工程学院,北京 100083

✉通信作者,E-mail: wangyongjin@ustb.edu.cn

半固态成形技术是一种新型的近净成形工艺,能够生产形状复杂的制件,具有短流程的特点[1-2].半固态成形的主要工艺流程包括半固态坯料制备、二次重熔和触变成形[3-6]. 二次重熔是连接半固态坯料与后续成形之间重要的工艺步骤,阐明和掌握二次重熔过程中半固态坯料的微观组织演变对于后续成形具有重要的指导意义.

半固态坯料组织的显著特点即为球状初生固相均匀地悬浮于液态金属母液中,在固液温度区间变形有其独特的性质,既不同于液态金属的流动,也不同于固态合金的高温塑性变形[7-9]. 陈志国等[10]发现二次加热功率和二次加热温度是影响半固态高硅铝合金微观组织的主要因素. Meng 等[11]研究半固态镁合金加热时指出,动态合金重组和相变导致材料出现组织形貌和性能的各向异性.张继渊等[12]研究了流变压铸2024 合金的控温冷却过程,实验结果显示剩余液相的二次凝固对最终成形件组织和性能有非常重要的影响. 可以看到,半固态二次重熔不仅对工艺的稳定性和可控性提出了很高的要求,而且二次重熔组织演变的良好控制直接影响坯料的流动性及成形性,对半固态成形零部件的性能也至关重要[13-16]. 本文针对传统9Cr18 高碳铬马氏体不锈钢展开研究,利用波浪形倾斜板法制备9Cr18 半固态坯料,研究9Cr18 半固态坯料的微观结构以及其在二次重熔过程中的组织演变特征,试图为高熔点合金的半固态成形工艺探索提供必要的理论基础.

1 实验方法

9Cr18 不锈钢的化学成分如表1 所示,利用差示扫描量热法(DSC 法)测定材料的固相线温度为1289 ℃,液相线温度为1423 ℃. 9Cr18 半固态坯料采用自制的波浪形倾斜板装置系统制备,装置示意如图1 所示(倾斜板长490 mm,宽150 mm,倾斜角度45°). 将9Cr18 原料加热到1500 ℃,待金属完全熔化后保温5 min 后进行浇铸,钢液流经表面涂有耐高温不粘覆涂料的波浪形倾斜板后流入收集坩埚并快速水淬冷却,如图1 所示. 为进行对比研究,在相同的温度浇注不经过倾斜板系统的传统铸造坯料.

表 1 9Cr18 不锈钢的化学成分(质量分数)Table 1 Chemical composition of 9Cr18 steel %

图 1 波浪形倾斜板制坯装置示意图Fig.1 Schematic of wave-shaped sloping plate device

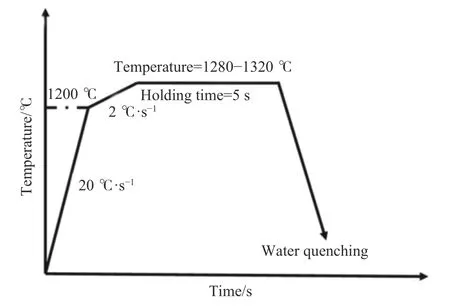

半固态坯料与传统铸锭心部切取φ10 mm ×15 mm圆柱形试样,通过Gleeble3500 热模拟试验机在1280~1320 ℃范围内进行重熔加热,如图2 所示,保温30 s 后快速水冷,以保留其原始组织. 金相试样经机械打磨抛光后采用苦味酸盐酸酒精溶液(苦味酸1 g,盐酸15 mL,酒精100 mL)进行侵蚀,利用ZEISS Image M2m 光学显微镜进行显微组织观察,利用Image-Tool 软件统计计算固相颗粒等效直径D(式1)、形状因子SF(式2)及半固态坯料固相率fS等相关参数. 采用ZEISS EVO 18 扫描电镜与能谱仪(EDS)分析组织中的碳化物形貌及固液相的合金元素分布. 采用DMAX-RB 旋转阳极X 射线衍射仪(Cu 靶;工作电压:40 kV;工作电流:150 mA;衍射角度:10°~90°)对半固态坯料进行物相分析.式中,D,SF,A,N,P 分别为等效直径、形状因子、测量固相颗粒面积、测量数目、测量固相颗粒周长.

图 2 9Cr18 半固态重熔工艺曲线Fig.2 Temperature-time curve of 9Cr18 semisolid remelting process

2 实验结果与讨论

2.1 倾斜板法制备半固态坯料微观结构

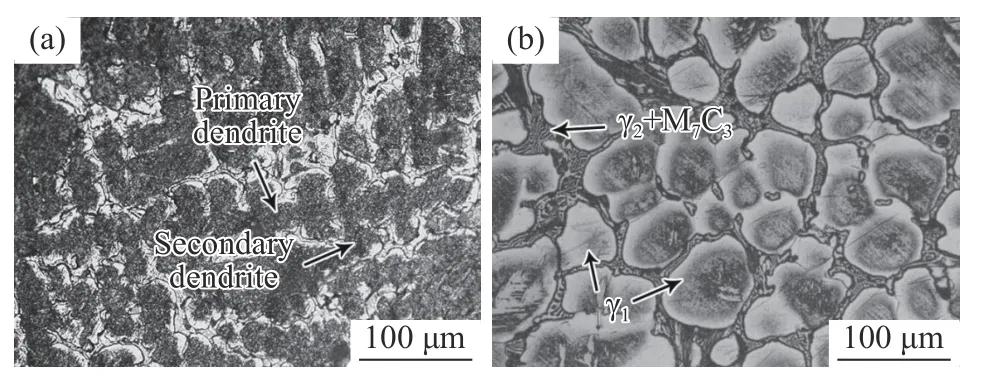

图3(a)和(b)所示分别为传统铸造坯料和半固态坯料的组织形貌. 传统铸造的9Cr18 坯料呈现典型的树枝晶组织,一次枝晶和二次枝晶相互连接构成网状结构,枝晶主干最长可达6 mm,宽度约在0.05 ~0.2 mm 之间. 采用倾斜板制备半固态坯料获得近球状初生固相颗粒与均匀分布的液相组织(图3(b)),这是由于合金熔液受倾斜板的冷却作用而大量形核,且受自身重力作用向下流动过程中,熔液中的初生颗粒发生滚动、翻转、被液相冲刷和相互之间的碰撞等物理冶金现象,使得已长成枝晶状的初生颗粒的枝晶臂发生弯曲、折断、破碎,细化了初生相颗粒,使初生相演变为蔷薇状乃至球状[17-18]. 初生固相晶粒的平均直径为93.5 μm,形状因子为0.69,固相率为87.6%. 该半固态坯料球状晶粒边界光滑,大小相对均匀,是较为理想的触变成形原始组织.

图 3 9Cr18 不同状态显微组织. (a)传统铸造枝晶组织;(b)半固态球状晶组织Fig.3 Microstructures of 9Cr18 specimens: (a) traditional casting ingot;(b) semisolid billet

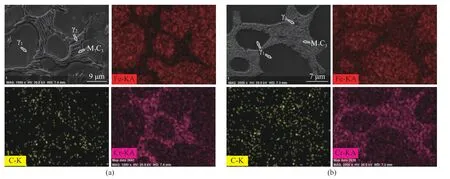

经X 射线衍射分析(图4),确认半固态坯料的显微组织由奥氏体、M7C3碳化物以及少量马氏体组成. 热力学分析结果显示[19],9Cr18 不锈钢在降低至液相线温度以下后,部分凝固形成奥氏体组织,在半固态温度区间,初生固相奥氏体(γ1: 一次奥氏体)和液态金属共存. 在半固态冷却至室温后,奥氏体组织得以在固相中保留,部分晶粒中有少量板条状马氏体出现,而液相则发生共晶转变(L →γ+M7C3),最终得到二次凝固的奥氏体(γ2:二次奥氏体)和M7C3共存的共晶组织. 图5 为典型9Cr18 半固态坯料组织的扫描电镜形貌及能谱分析结果,可以看出,固、液两相中存在着明显的元素差异,液相共晶组织中Cr 与C 含量明显高于固相. 且在γ1相与共晶组织结合处存在Cr 元素分布的过渡区域,而γ1相中Fe 元素含量明显高于γ2+M7C3共晶组织. 这是由于在浇注过程中,球状初生奥氏体颗粒首先在流经倾斜板时形成,但是Cr、C 元素在奥氏体中的溶解度有限,合金元素在液态金属中聚集,在随后的的冷却过程中Fe、Cr、C 元素结合形成了M7C3碳化物,即(Cr, Fe)7C3碳化物,从而形成了γ2+M7C3的共晶组织.

图 4 9Cr18 半固态坯料X 射线衍射图谱Fig.4 XRD results of 9Cr18 semisolid billet

2.2 半固态坯料重熔组织特征

图 5 半固态球状晶组织扫描形貌及电子能谱线扫描分析Fig.5 SEM image of the globular grains in semisolid billet and EDS analysis

半固态触变成形的必要条件是将坯料二次加热至半固态温度区间,使其部分熔化[20-21]. 因此,变形前的重熔显微组织特征成为影响最终触变成形性能的决定因素[22]. 如图6 所示,二次重熔前后的组织形貌以及成分分布都有变化. 从整体形貌来看,γ1相仍是构成球状晶粒的主要组织,而液相凝固生成的M7C3碳化物与γ2相的共晶产物变化很大:加热前9Cr18 半固态坯料的碳化物多为板条状,其平均宽度为2 μm,长度从3 μm 至15 μm 不等,γ2相填充于碳化物板条间构成了连续的液相共晶产物;二次重熔后碳化物尺寸明显减小,平均宽度仅为0.5 μm,长度大大减小使得其形态逐渐接近粒状,弥散分布于连续的γ2相中. 坯料二次加热部分重熔的同时由于温度升高大大提高了原子的扩散速度,使其元素整体分布也发生了明显的变化[23]. 从图6 中可以看出,二次重熔后液相中的Fe 原子数量明显增多. 试样经二次重熔后由碳化物及γ2组成的共晶组织会首先熔化为液相,随着温度的升高,部分γ1相也会逐渐熔化,由于γ1相中Fe 元素含量远高于碳化物和γ2相,熔化后会使液相金属的Fe 含量显著提高. 同时由于高温下原子活性增强有利于扩散,尤其是在液态金属中更为显著,重新得到的液相中Fe、Cr 和C 元素分布更加均匀. 图7 为9Cr18 半固态坯料的重熔显微组织,其中球状晶粒为二次加热未熔固相,其显微硬度为324.6 HV(32.7 HRC). 球状晶粒周围的不规则网状组织是二次加热时熔化的液相经淬火得到的共晶产物,其显微硬度为626.8 HV(56.6 HRC).

图 6 9Cr18 半固态组织扫描电镜及能谱分析. (a)重熔前;(b)重熔后Fig.6 SEM images and EDS analysis of 9Cr18 semisolid billet: (a) before remelted; (b) remelted

图 7 9Cr18 半固态坯料重熔显微组织Fig.7 Microstructure of remelted billet

2.3 原始组织对9Cr18 二次重熔显微组织的影响

图8 所示为9Cr18 传统铸造坯料和半固态坯料的二次重熔组织演变对比. 从图8(a)~(c)可以看出,通过二次重熔消除树枝晶主要经过三个阶段:首先在形成枝晶时由于成分偏析导致枝晶臂根部溶质浓度较高,从而熔点较低,因此试样在二次重熔温度较低时枝晶臂根部往往会首先熔化并使枝晶臂脱离主干. 加热到1300 ℃的试样还可以清楚地看到树枝晶的主干,少量枝晶臂与主干分离但仍保持与主干相垂直. 随温度升高,枝晶内部低熔点组织熔化,枝晶主干连续性被打破,如图8(c)所示,1320 ℃时液相增多,枝晶主干已基本消失,但各晶粒的排列仍具有一定的方向性. 液态金属随温度继续升高而增多并相互连通,固相晶粒被孤立并逐渐向球形晶粒转变,以减小界面自由能. 在温度较低时二次重熔传统铸造的枝晶组织很难得到球形晶粒,而随温度升高被液相孤立而形成的球形晶粒圆整度一般不会很高,且晶粒大小和成分的均匀性也比较差. 半固态坯料球状晶粒主要由γ1相组成,熔点较高,因此当加热温度高于固相线温度时,晶界处γ2相和碳化物的共晶产物会首先熔化,如图8(e)所示. 由于所有球状晶粒都是由一个独立的晶核逐渐长大而成,并且各晶粒体积都较小,因此晶粒内部成分偏析很小,加热过程中不易在晶粒内部出现熔化点而形成孤立的液相. 采用波浪形倾斜板法制备的9Cr18 合金半固态坯料重熔组织形貌优于传统铸锭重熔组织,流经倾斜板过程中的强迫对流作用破坏了枝晶的连续分布状态,使得半固态坯料在重熔前便更为圆整,重熔首先发生在熔点较低的共晶产物处,固液界面上突起的部分进而进入高温区并随即熔化,使得重熔后液相增加,初生奥氏体晶粒圆整细化,分布均匀[24].

图 8 9Cr18 坯料二次重熔显微组织. (a~c)传统铸造坯料;(d~f)半固态坯料Fig.8 Microstructures of semisolid remelted specimens: (a-c) traditional casting ingot; (d-f) semisolid billet

2.4 二次重熔温度对9Cr18 半固态坯料显微组织的影响

二次重熔温度直接影响半固态成形时固相颗粒所占的体积分数,也即固相率. 变形过程中固相率的大小直接影响半固态金属的表观黏度,进而影响其成形性能[25-27]. 本文运用差示扫描量热仪测定固液两相转化过程中熔化热的大小并绘制成曲线,通过积分计算可以直接得出熔化热随温度的变化规律. 由于熔化热与熔化量呈正比,通过式(3)得到固相率随温度的变化规律.

式中: fS表 示固相率; fL表 示液相率; ΔHT表示从开始熔化到T 温度时试样所吸收的熔化热,kJ; ΔH表示试样完全熔化所吸收的熔化热.

经计算,9Cr18 半固态坯料熔化时的DSC 曲线以及固相率随温度的变化规律如图9 所示:固相率随温度的升高而减小;由于熔化潜热吸收提高了热流密度,固相率减小趋势在DSC 曲线两峰值附近(即固液相线温度附近)极大,两峰之间随温度的增加而增大. 二次重熔温度影响试样固相率,并且改变试样显微组织形貌. 图10 是二次重熔温度为1280~1320 ℃时的扫描电镜组织照片. 随着加热温度的升高,淬火冷却时试样过冷度也有所提高,这可直接导致碳化物形核率升高并且在长大时互相遏制,因此加热温度越高,生成的碳化物尺寸越小,分布越致密. 经测量,加热至1280 ℃坯料所得碳化物片层平均宽度为2 μm,加热至1300 ℃坯料所得碳化物片层平均宽度为1 μm,1320 ℃所得碳化物片层平均宽度为0.5 μm,同时片层长度也大大减小.

图 9 9Cr18 半固态坯料差热曲线与固相率计算结果Fig.9 DSC curve and solid fraction results of 9Cr18 semisolid billet

图 10 9Cr18 半固态坯料重熔至不同温度显微组织. (a)1280 ℃;(b)1300 ℃;(c)1320 ℃Fig.10 SEM micrographs of 9Cr18 steel remelted to different temperatures: (a) 1280 ℃; (b) 1300 ℃; (c) 1320 ℃

3 结论

(1)采用倾斜板浇注可以得到优质的9Cr18 半固态坯料,其典型组织为初生固相奥氏体(γ1)球状晶粒和晶界网状组织构成,网状组织为二次奥氏体(γ2)和M7C3碳化物液相共晶组织. 球状晶粒的平均直径为93.5 μm,形状因子0.69,半固态坯料球状晶粒边界光滑,大小相对均匀. 固液两相中Fe、C、Cr 存在着明显的元素差异. 液相组织中Cr、C 元素富集,固相中Fe 含量较高.

(2)半固态坯料重熔后的组织化学成分更为均匀,晶粒也更圆整,固液界面平滑,且加热温度越高,晶粒越圆整,液相率越高. 二次重熔后碳化物尺寸明显减小,平均宽度仅为0.5 μm,长度大大减小使得其形态接近粒状.

(3)采用波浪形倾斜板法制备的9Cr18 合金半固态坯料重熔组织形貌优于传统铸锭重熔组织,流经倾斜板过程中的强迫对流作用起到关键作用,它破坏了枝晶的连续分布状态,并促进枝晶晶界组织熔化,使得重熔后液相增加,初生奥氏体晶粒圆整细化,分布均匀,这有利于后续触变成形充分发挥半固态材料触变特性.