锆合金热挤压用防护润滑剂的试制与性能

2021-02-26赵乙丞张志豪

赵 帆,赵乙丞,齐 鹏,张志豪✉

1) 北京科技大学新材料技术研究院,材料先进制备技术教育部重点实验室,北京 100083 2) 国核宝钛锆业股份公司,宝鸡 721013✉通信作者,E-mail:ntzzh2279@163.com

锆合金具有优异的核性能、适中的力学性能及良好的加工性能,是核反应堆的重要组成材料[1-4]. 但我国目前无法大批量生产优质锆材,这是由于锆合金的挤压温度较高、挤压时的变形抗力较大、并且容易粘模. 除此之外,锆合金的热态化学活性比较强,在高温状态下会与周围介质中的氢、氧、氮、二氧化碳等气体发生反应,产生氧化皮、氢化物等,影响材料的使用性能[5-6].

润滑是能否得到良好挤压成形制品的关键,在合理的润滑条件下挤压,不仅能够得到质量优良的挤压产品、降低挤压能耗,并且可以延长工模具的使用寿命. 玻璃润滑是目前钛合金等难挤压金属最优选的润滑方式,因为其不仅成本较低,能够提供良好的润滑作用,并且具有较好的绝热、抗氧化、减少吸氢量等防护效果[7]. 段素杰和李锡春[8]的研究表明,T281 环保型玻璃防护润滑剂在850~960 ℃能满足钛合金精锻工艺和静电喷涂工艺的要求,防护润滑效果好. 金峰等[9]研究了一种新型玻璃润滑剂(磷酸盐玻璃/SiO2/NaCl 的质量分数分别为70%、20%、10%),该润滑剂在900~950 ℃对钛合金具有较好的润滑、热防护和热障性能. 王淑云等[10]通过对不同温度下的硼硅酸盐玻璃料的玻璃化程度进行测试,研制出了可在850~1080 ℃温度范围内使用的钛合金锻造用玻璃防护润滑剂. 陈晓东等[11]用B2O3和CaO 分别替代SiO2和Al2O3,以调整铝硅酸盐玻璃的黏度,发现了最适合TC11 钛合金热挤压用的玻璃润滑剂组分,适用温度区间为900~1050 ℃. 鲍天骄等[12]研制了以SiO2-Na2O-B2O3-ZnO-Al2O3为基础成分的玻璃防护润滑剂,其可以在800~1000 ℃长期使用,为大型钛合金锻件提供润滑保护. Fan 等[13]研制了适用于在800 ℃挤压纯钛的玻璃润滑剂,在冷却时,由于玻璃与纯钛热膨胀系数的差异,该玻璃润滑剂可自行脱落,简化了工艺,提高经济性. 另外,玻璃润滑防护在铬镍铁合金[14]、镍基合金[15]、不锈钢[16]、耐热钢[17]等材料的热成形中也有所应用.

但工业上常用的钛合金热挤压用玻璃润滑剂并不能很好的适用于锆合金挤压. 钛合金是在加热至指定温度后,在其表面以滚涂或喷涂的方式施加玻璃润滑剂;而锆合金的挤压温度(约700 ℃)远低于钛合金,使用此方法很难将润滑剂均匀涂覆于坯料表面. 此外,相对于钛合金,锆合金在加热与保温时,更容易与周围环境发生反应,在加热时要避免其吸氧、吸氢、吸氮等. 因此,锆合金在热挤压时需要一种同时满足热防护与润滑效果的材料,在坯料加热之前涂覆于坯料表面,这要求润滑材料具有良好的致密性与附着力,保证在移动坯料过程中润滑材料不发生脱落. 目前,国内锆合金热挤压用润滑剂仍依赖进口.

近年来,我国核电事业飞速发展,带来了锆合金需求量的持续增加,实现锆合金挤压用玻璃润滑剂的国产化具有十分重要的意义. 本文试制了一种由有机硅树脂、低软化点玻璃粉、Al2O3粉、滑石粉、云母粉、MoS2粉、石墨粉等组成的润滑材料,可有效减小锆合金挤压时的摩擦系数,且涂覆于锆合金坯料上时不易脱落,同时防止合金加热时与周围气氛的反应.

1 实验材料与方法

1.1 实验材料

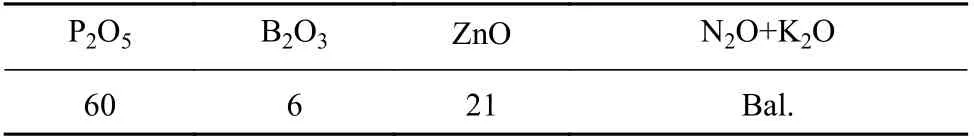

实验所使用的主要材料:Zr-4 合金,国核宝钛锆业股份公司;YT3019 胶粘剂(有机硅树脂),上海玉桃化工科技有限公司;YB-D50 低软化点玻璃粉末,1000 目,佛山市优合化工有限公司;云母粉,800 目,上海九洁实业有限公司;滑石粉,1250 目,广西K 牌;氧化铝粉,1.5 μm,耐博检测技术(上海)有限公司;二硫化钼,上海麦克林生化科技有限公司;石墨粉,8000 目,上海麦克林生化科技有限公司;无水乙醇,北京通广精细化工有限公司. 其中,无铅低软化点玻璃粉末主要成分如表1 所示.

表 1 无铅低软化点玻璃粉末主要成分(质量分数)Table 1 Main components of lead-free low softening point glass powder %

1.2 润滑效果评价方法

圆环压缩法[18-20]是能较为便捷、准确的测定塑性成形时摩擦因子的方法,将Zr-4 合金加工成外径、内径、高之比为6∶3∶2 的标准圆环试样,沿高度方向对圆环进行压缩,压缩变形量控制在30%~35%. 压缩后测量圆环的内径与厚度,对照标定曲线[21]得到理论摩擦因子m,再使用校准式(1)进行修正得到较为准确的摩擦因子mt.

1.3 高温防护性与热障性评价方法

将Zr-4 合金加工成边长为9 mm 的立方试样,用砂纸打磨去除各个表面的氧化皮直至表面平整光滑,再将润滑剂溶液涂覆至试样表面,在室温下静置5~6 h 后放入箱式电阻炉在180 ℃下保温30 min,使其充分干燥,然后将干燥后的试样分别加热至700、800 和900 ℃保温1 h,作为对比,每组增加一个未涂覆润滑剂的试样. 将热处理后的试样热镶后进行打磨并机械抛光,使用扫描电子显微镜对其横截面形貌进行观察,分析润滑剂对Zr-4 合金试样的高温防护效果.

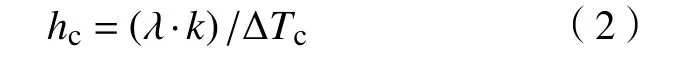

设计如图1 所示的设备进行热障性能评价实验[22]. 加工直径为20 mm 的Zr-4 合金棒和H13 钢棒各一个. 在距离两根合金棒端面的1 mm 处各打一个直径为1 mm、深度为10 mm 的盲孔,连接热电偶测得温度T2和T3,再在第一个孔向下5 mm处各打一个相同尺寸的盲孔,连接热电偶测得温度T1和T4. 将Zr-4 合金棒和H13 钢棒分别加热至350 ℃与700 ℃后接触,并施加0.1 MPa 的压力,采集Zr-4 合金棒与H13 钢棒界面换热时的温度变化,根据公式(2)求得换热系数.

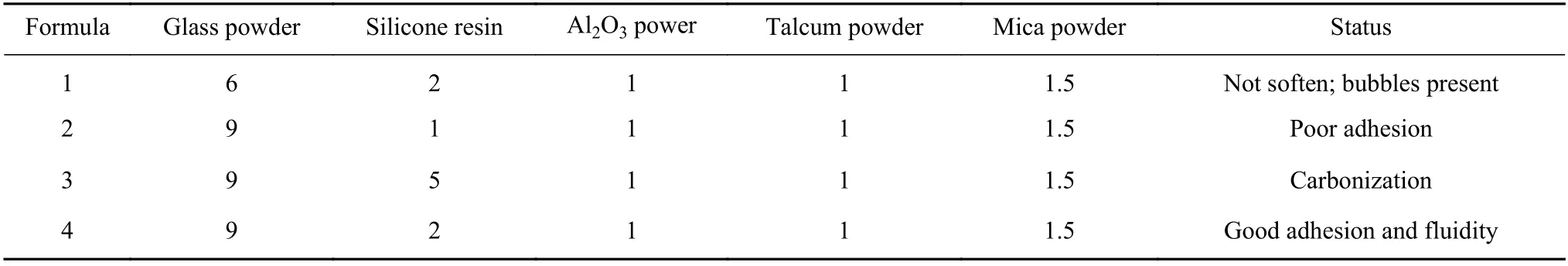

式中:hc为所求换热系数,单位为J·m-2·s-1·K-1;λ 为试样的热传导系数,单位为J·m-1·s-1·K-1;k 为温度T 随着传热距离X 变化(温度梯度,dT/dX)的斜率,单位为K·m-1;ΔTc为接触界面两端的温度差,单位为K.

2 研究结果与讨论

2.1 润滑剂成分的影响

图 1 界面换热实验装置示意图Fig.1 Schematic of interface heat exchange experimental device

根据参考文献[23]确定了润滑剂的初始配方,包括低软化点玻璃粉、有机硅树脂、氧化铝粉、滑石粉、云母粉与无水乙醇. 其中,低软化点玻璃粉可以提供润滑、密封、防护等作用;云母粉可以提高润滑剂的耐热性能,并可与硅树脂的高温分解残余物形成无机网络结构;氧化铝可以促进这种无机网络结构的形成;滑石粉能够抗龟裂;有机硅树脂作为粘结剂可以提供较好的附着力,使润滑剂能牢固的涂覆于坯料或挤压筒表面;酒精作为有机溶剂将其它组分混合均匀.

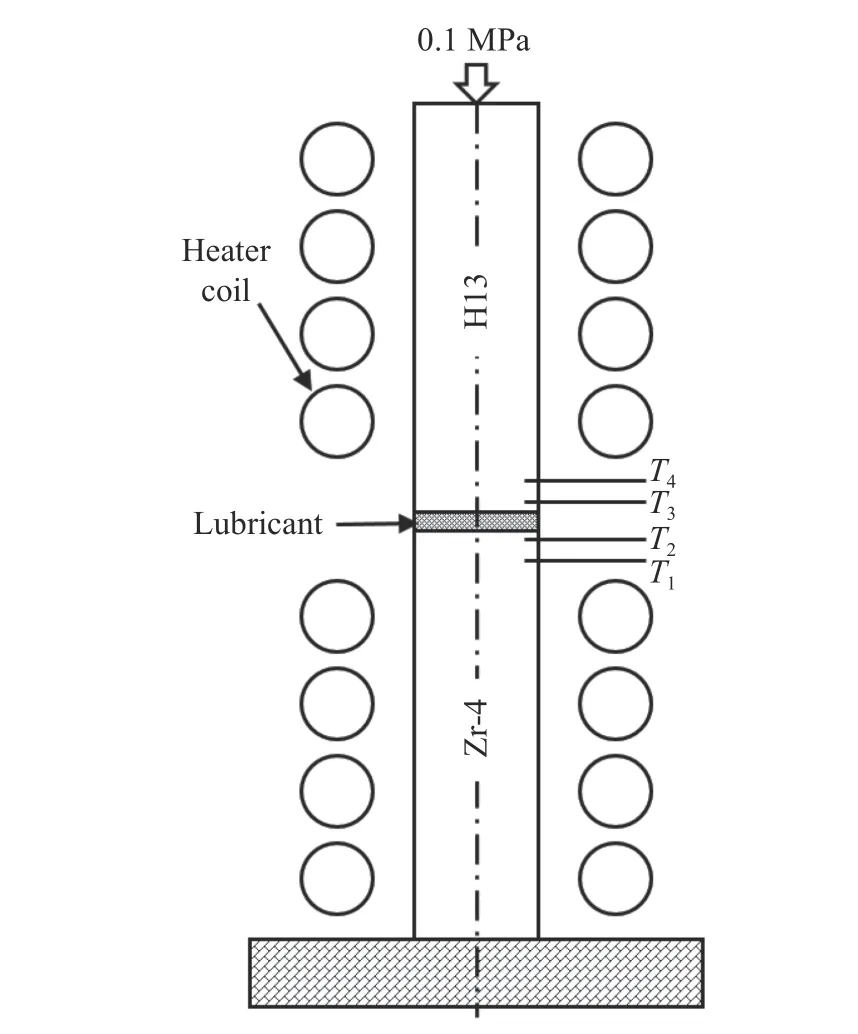

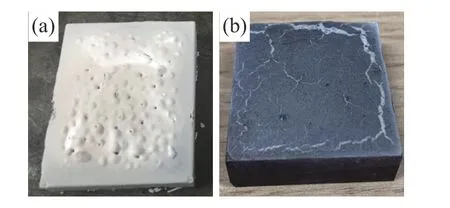

配制不同质量比的润滑剂进行实验,如表2 所示. 加入适量酒精作为溶剂,待其完全干燥后在电阻炉中加热至750 ℃后观察润滑剂状态. 如图2(a)所示,当玻璃粉含量较少时,润滑剂在高温下仍具有较高硬度没有软化,并产生了气泡;如图2(b)所示,当有机硅树脂含量较少时,润滑剂的附着力不够,不能较为牢固的涂覆于试样表面;当有机硅树脂含量较多时,润滑剂在高温下发生了碳化. 这些都会降低润滑剂的润滑效果,而配方4 在保证了一定的附着力的同时,在高温下润滑剂还具有较好的流动性.

表 2 润滑剂配方的质量比和状态Table 2 Mass ratio and status of lubricant formula

图 2 加热后的润滑剂形貌. (a)配方1;(b)配方2Fig.2 Morphology of the lubricant after heating: (a) formula 1;(b) formula 2

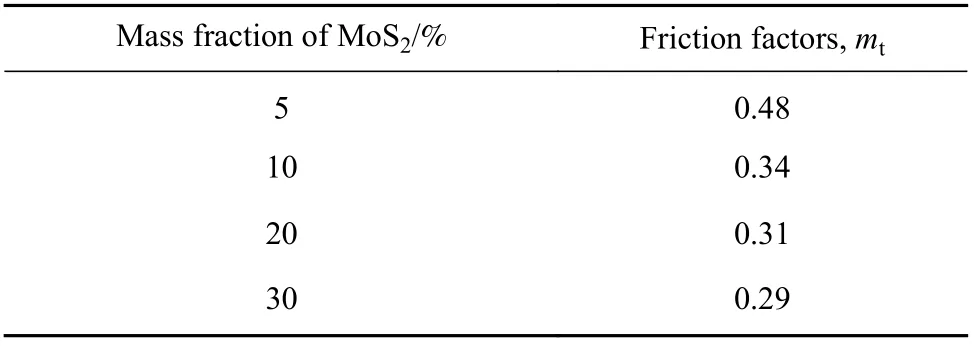

按表2 中配方4 的比例配制润滑剂,使用圆环压缩法测得该润滑剂在750 ℃时的摩擦因子约为0.5. 作为对比,将目前国内工厂使用的美国西屋公司润滑剂在同样条件下进行测试,摩擦子约为0.22. 配方4 润滑剂的润滑效果仍不满足需求. 二硫化钼作为一种常用的固体润滑剂,能够提供优良的润滑效果且不易粘结. 因此,在配方4 的基础上加入不同质量分数的二硫化钼,同样使用圆环压缩法测得其在750 ℃时的摩擦因子,结果如表3所示. 可以看出,摩擦因子在MoS2质量分数达到10%时显著降低,随着MoS2质量分数的继续增加,摩擦因子变化较小. 原因可能是MoS2在高温下发生了氧化,其生成物是硬质颗粒MoS3,会增大摩擦力[24]. 润滑剂可对混入其中的少量MoS2有一定的保护作用,防止其氧化,而MoS2含量增加后,其氧化的部分增多,削弱了润滑效果,所以MoS2的含量不能过高. 因此,确定MoS2的质量分数为约10%.

表 3 添加不同含量二硫化钼时的润滑剂摩擦因子Table 3 Friction factors of lubricants with different molybdenum disulfide contents

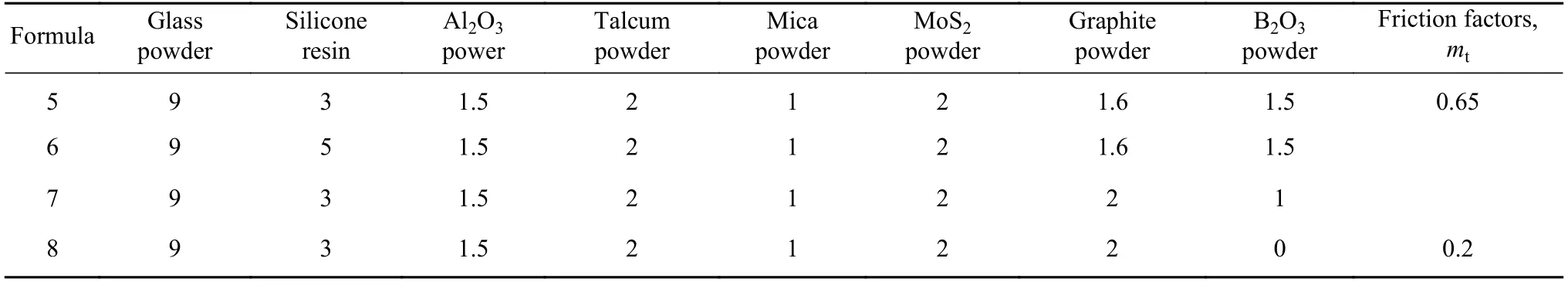

可以考虑通过添加一定量的石墨粉继续提升润滑剂的润滑效果,由于石墨导热性较好,会牺牲一定的热障性能,因此不宜加入过多. 且石墨在高温下也容易发生氧化,添加B2O3可以起到防止石墨氧化的作用,因此进行了添加石墨粉和B2O3粉的实验,并在750 ℃下测试了摩擦因子,结果如表4 所示. 配方5 的摩擦因子达到了0.65,加入石墨粉与B2O3粉后反而降低了润滑效果.配方6 在配方5 的基础上再加入了2 份粘结剂,润滑剂溶液发生了“变稀”的现象,表面产生一层乳浊液,无法涂覆于金属圆环表面. 这可能是因为B2O3粉与有机硅树脂发生了反应,破坏了其黏着能力. 在改变了石墨粉与B2O3粉的比例后(配方7),这种情况仍不能得到改善. 在配方8 中移除了B2O3粉后,“变稀”现象消失,摩擦因子为0.2. 因此确定石墨粉的质量分数为约10%,且不添加B2O3粉.

表 4 润滑剂配方的质量比和摩擦因子Table 4 Mass ratio and friction factors of lubricant formula

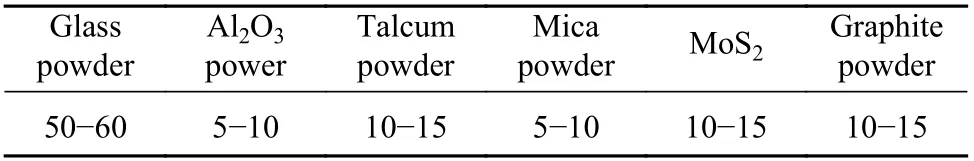

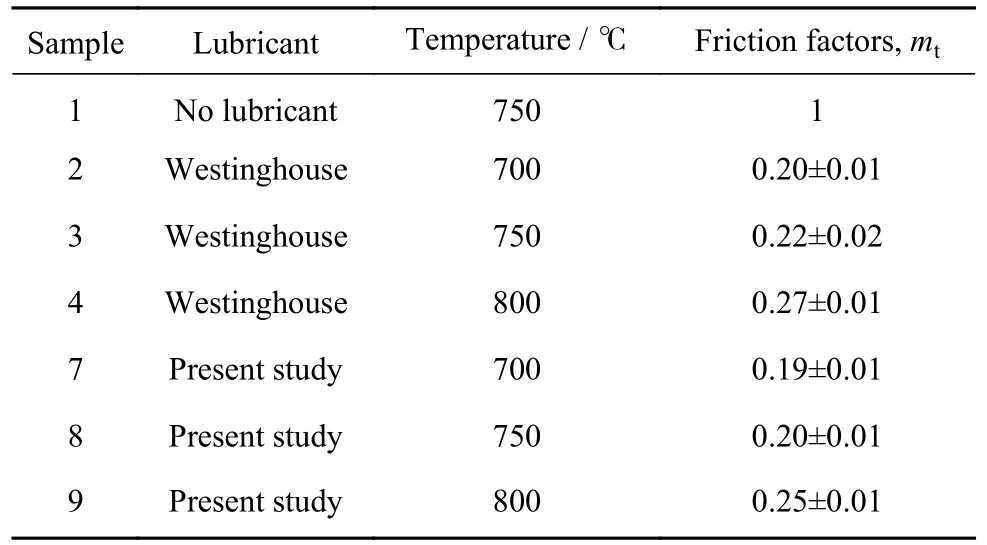

根据上述实验,最终确定了锆合金热挤压防护润滑剂的配方,其基础粉末成分如表5 所示,将粉末机械混合均匀后,将有机硅树脂、无水乙醇、基础粉末以1∶3∶6 的质量比混合搅拌均匀,均匀涂覆于Zr-4 合金圆环上充分干燥,采用圆环压缩法测定不同实验温度下的摩擦因子,使用美国西屋公司锆合金热挤压润滑剂在相同条件下进行对比测试,结果如表6. 可以看出,在700~800 ℃,试制润滑剂的摩擦因子为0.19~0.25,已经低于美国西屋公司润滑剂的0.20~0.27,其润滑效果已经达到甚至超过美国西屋公司润滑剂,可以满足使用需求.

表 5 润滑剂基础粉末成分(质量分数)Table 5 Lubricant base powder composition %

2.2 润滑剂的高温防护性能

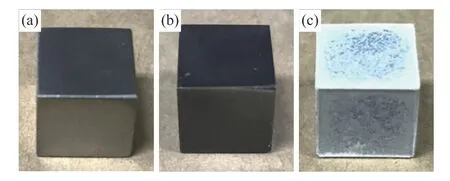

将涂覆与未涂覆润滑剂的Zr-4 合金放入900 ℃的箱式电阻炉中保温1 h 后,试样外观发生了明显的变化,如图3 所示. 无润滑涂层的Zr-4 合金试样外观可以看出发生了严重的氧化,并且出现肿胀、开裂,尤其在棱角上更为明显,这是因为试样在高温下吸收了周围气氛中的氧、氮、氢等气体. 而有润滑剂保护的试样未发生形变,表面基本没有发生变化,变黑是由于石墨与二硫化钼未能去除干净.

表 6 圆环压缩实验结果Table 6 Results of ring compression experiments

图 3 Zr-4 合金试样. (a)加热前;(b)涂覆润滑剂;(c)未涂覆润滑剂Fig.3 Zr-4 alloy sample: (a) before heating; (b) coated with lubricant;(c) uncoated with lubricant

图4 是在不同温度保温1 h 后的Zr-4 合金试样横截面形貌,试样表面的润滑剂已经去除. 可以看出未涂覆润滑剂的试样表面有明显的氧化层,当加热温度达到900 ℃时,氧化层还出现了明显的裂纹,这会对合金后续的加工、使用造成严重的影响. 有润滑剂保护的试样在不同温度下均没有出现明显的氧化层,这说明该润滑剂能为金属基体提供较好的防护效果,可有效减少其与周围气氛发生反应.

2.3 润滑剂的高温热障性能

在实际挤压过程中,减少模具与坯料的换热是很有必要的. 如H13 模具钢,其回火温度通常为560~600 ℃,在此温度以上使用的话其强度会发生明显的下降,容易造成模孔变形,降低挤压产品质量. 而Zr-4 合金的挤压温度要远高于H13 模具钢的回火温度,在挤压过程中二者的接触会引起H13 模具钢温度升高,必须通过缩短挤压时间或减少坯料与模具的传热来控制H13 模具钢温升,润滑剂对界面传热的减缓,有利于延长挤压模具的寿命,提升挤压产品的质量.

图 4 Zr-4 合金试样横截面形貌. (a)无润滑剂,700 ℃;(b)无润滑剂,800 ℃;(c)无润滑剂,900 ℃;(d)有润滑剂,700 ℃;(e)有润滑剂,800 ℃;(f)有润滑剂,900 ℃Fig.4 Cross-sectional morphology of Zr-4 alloy: (a) without lubricant,700 ℃; (b) without lubricant, 800 ℃; (c) without lubricant, 900 ℃;(d) with lubricant, 700 ℃; (e) with lubricant, 800 ℃; (f) with lubricant,900 ℃

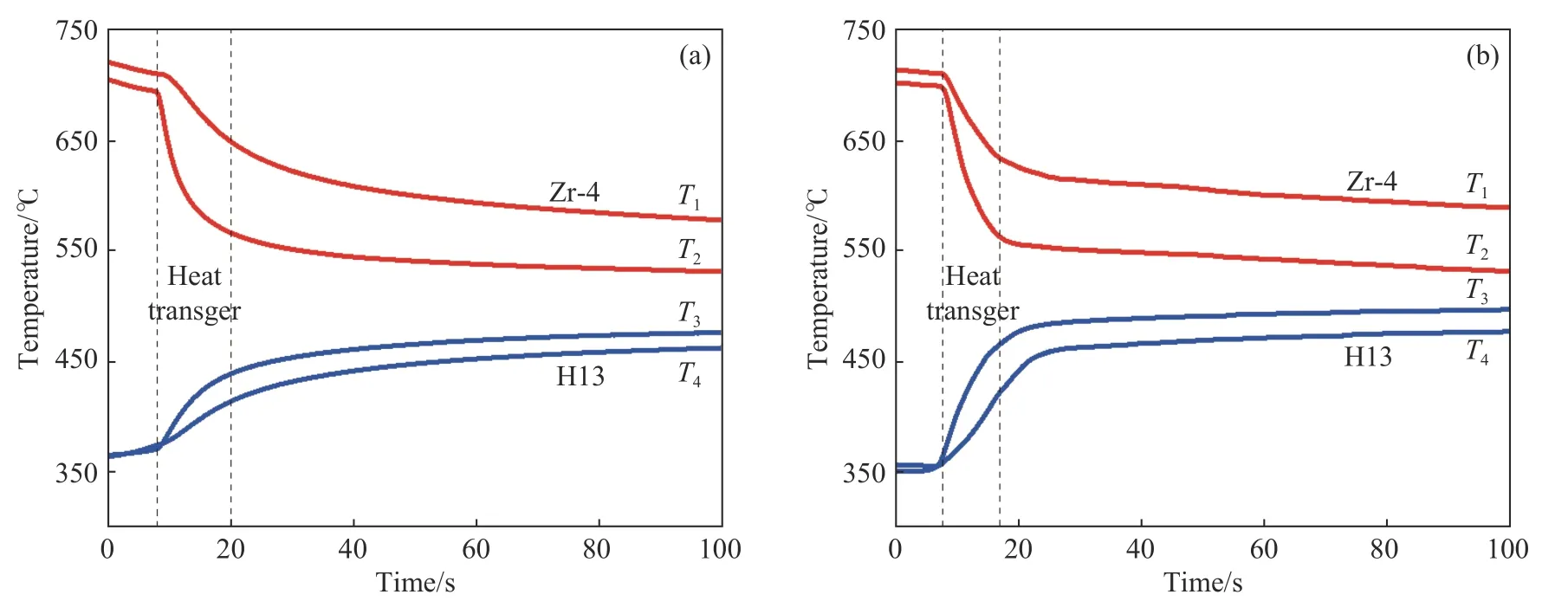

按照图1 所示进行换热实验,同时,增加一组Zr-4 合金棒与H13 模具钢棒直接接触的换热实验,以对比无润滑条件的传热行为. 图5 展示了有润滑剂条件下与无润滑剂条件下Zr-4 合金棒与H13 合金棒接触时的温度(图1 中的T1、T2、T3、T4)随时间的变化曲线. 图5(a)是有润滑剂条件下Zr-4 合金棒与H13 模具钢棒的温度-时间曲线,可以看出大约在8 s 时Zr-4 合金棒与H13 合金棒开始接触传热,传热12 s 后温度基本稳定,传热结束.图5(b)是无润滑条件下Zr-4 合金棒与H13 模具钢棒的温度-时间曲线,可以看出其界面温度达到稳定的时间下降到了7.7 s 左右,相较于有润滑剂条件下的换热时间缩短了约三分之一. 这是由于润滑剂在两根金属棒之间的填充减小了接触面积,即很大程度上减少热流通道数量. 润滑剂的主要成分是玻璃,相较于金属,玻璃的热阻要更大,所以在有润滑剂条件下的换热较慢,说明润滑剂具有一定的热障性.

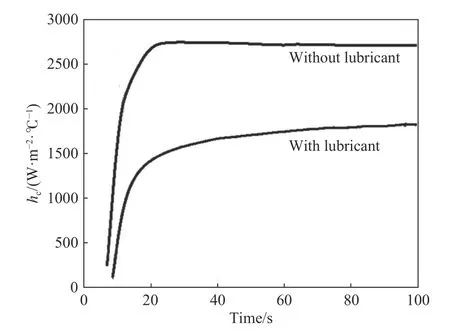

根据实验测得的Zr-4 合金棒与H13 模具钢棒的温度-时间数据,使用传热学公式(2)可以计算出Zr-4 合金与H13 模具钢的界面换热系数. 式中λ 是Zr-4 合金的热传导系数,取自参考文献[25].界面换热系数hc随时间的变化如图6 所示. 如图6(a)所示,在有润滑剂条件下,随着传热过程的进行,界面化热系数逐渐增大,从131 W·m-2·℃-1增大至1900 W·m-2·℃-1;如图6(b)所示,在没有润滑剂条件下,换热系数从250 W·m-2·℃-1增大到大约2700 W·m-2·℃-1. 这表明该润滑剂具有较好的高温热障性能.

图 5 Zr-4 合金与H13 模具钢换热温度-时间曲线. (a)有润滑剂;(b)无润滑剂Fig.5 Temperature-time curves of heat exchange between the Zr-4 alloy and H13 die steel: (a) with lubricant; (b) without lubricant

图 6 Zr-4 合金与H13 模具钢接触面温度变化与换热系数Fig.6 Heat transfer coefficient of contact surface of the Zr-4 alloy and H13 die steel

3 结论

(1)试制了一种锆合金热挤压用防护润滑剂,由基础粉末、有机硅树脂和无水乙醇组成. 有机硅树脂、无水乙醇和基础粉末的质量比为1∶3∶6. 基础粉末的组成为:40%~50%的低软化点玻璃粉,5%~10%的Al2O3粉末,5%~10%的滑石粉,5%~10%的云母粉,10%~15%的MoS2粉,10%~15%的石墨粉.

(2)实验温度为700~800 ℃时,采用圆环压缩法测得涂覆有该润滑剂的Zr-4 合金摩擦因子为0.19~0.25. 与目前使用的进口产品相比,润滑效果基本相同甚至更好. 同时,该润滑剂具有较强的附着力,涂覆于锆合金坯料表面后不易脱落,并且在高温下具有一定的流动性及良好的热防护性.在锆合金坯料加热、保温以及热挤压时,可有效减少其与周围介质中的气体发生反应.

(3)该润滑剂具有较好的高温热障性能,可有效减缓锆合金与模具钢的界面传热. 当Zr-4 合金和H13 钢的初始界面温度分别约为700 ℃和350 ℃时,无润滑剂时Zr-4 合金表面温度达到稳定的时间为7.7 s,界面换热系数由250 W·m-2·℃-1增大至2700 W·m-2·℃-1;有润滑剂时Zr-4 合金表面温度达到稳定的时间延长至12 s,界面换热系数由131 W·m-2·℃-1增大至1900 W·m-2·℃-1.