发芽糙米即食粉滚筒干燥生产工艺研究

2021-02-26张卫华宋玉陶澍洪莹段依梦曹磊刘超杜传来

张卫华,宋玉,陶澍,洪莹,段依梦,曹磊,刘超*,杜传来

(1.安徽科技学院食品工程学院,安徽 滁州 233100;2.安徽省农业科学院农产品加工研究所,安徽 合肥 230031)

将糙米在一定温度和湿度下进行培养,得到的发芽糙米,属于全谷物类食品[1]中的一种。糙米发芽后其一些功能性成分也大大增加[2],如γ-氨基丁酸(γaminobutyric acid,GABA)、谷胱甘肽、谷维素、米糠多糖、二十八烷醇、脂多糖、肌醇等,具有预防老年痴呆、降血糖、降血脂、降血压等保健功效[3]。伴随着现代生活节奏的加快、工作压力的增大,人们对营养丰富、口感细腻、食用方便且易消化吸收的全谷物即食产品需求大大增加,本文将提供一种高GABA含量,冲调稳定性较好的即食营养粉加工方式。

目前即食型的产品加工方式主要有喷雾干燥[4]、挤压膨化[5]和滚筒干燥[6]。滚筒干燥适宜于对水分含量较高的原料进行加工,具有干燥速率高、操作便捷、节能等优点,已在食品加工中广泛应用[7-10],如马铃薯全粉、南瓜粉、玉米粉、糙米粉等,其原理是将热量通过管道输送至滚筒内壁,进而传导到外壁,再传导给料膜,通过水分蒸发,使物料干燥后被滚筒表面的刮刀铲离滚筒。但以新鲜的发芽糙米为原料进行滚筒干燥制备即食型全谷物产品相关报道还较少。

将糙米发芽后(含水量33%)进行直接磨浆,采用滚筒干燥工艺生产即食营养粉,主要研究料液比、粒径、蒸汽温度、滚筒转速等工艺因素对发芽糙米即食营养粉的功能性成分、冲调、糊化等特性的影响,平衡产品的物理特性与营养成分含量对滚筒干燥温度等参数要求差异的矛盾,通过筛选优化工艺参数,获得营养丰富、复水性好、易消化吸收、食用方便的发芽糙米即食营养粉,为研发全谷物即食型产品提供一种新的技术思路。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

粳稻:安徽省滁州市;邻苯二甲醛、2-硫基乙醇、GABA标准品(纯度≥99%)、丙酮、α-淀粉酶(4000U/g)、蛋白酶(1.2×104U/g)、葡萄糖苷酶(1×105U/g)、植酸标准品(纯度≥95%)、盐酸羟胺、邻菲罗琳(以上化学试剂均为分析纯)、甲醇(色谱纯)、四氢呋喃(色谱纯):国药集团化学试剂公司。

1.1.2 仪器与设备

SBJM-FB80胶体磨:上海索贝流体机械有限公司;EMG0505滚筒干燥刮板:江苏省东台市民益机械厂;LT48KW-07蒸汽发生器:盐城市丽泰合金电器有限公司;DVESRVTJ0黏度计:Brook FIELD公司;CSF-6膳食纤维测定仪:意大利VELP公司;1525高效液相色谱仪:美国Waters公司;RVA-4快速黏度分析仪:澳大利亚Newport公司。

1.2 试验方法

1.2.1 发芽糙米生产工艺流程

糙米→清洗→灭菌→浸泡(28℃,8h)→萌发(28℃,9 h)→新鲜的发芽糙米冷藏备用

1.2.2 即食营养粉生产工艺

配料→制浆→滚筒干燥→发芽糙米片→粉碎→发芽糙米即食营养粉→密封贮藏

1.2.3 滚筒干燥工艺的筛选

选取料液比 [1∶1.6、1∶1.8、1∶2.0、1∶2.2、1∶2.4(g/mL)]、粒径(40、60、80、100、120 目)、滚筒转速(20、30、40、50、60 r/h)、蒸汽温度(110、120、130、140、150 ℃)进行单因素试验。考察料液比、粒径、滚筒转速、蒸汽温度对发芽糙米即食营养粉物理特性(复水性、黏度、稳定性、结块率、感官)和GABA含量的影响。

1.2.4 产品综合特性的模糊数学评价

根据即食产品特点,兼顾营养功能,设计了适用于即食营养粉的模糊数学综合评价法:通过强制性决定法赋予GABA含量、复水性、黏度、稳定性系数K、结块率、感官6个指标的权重[11],即综合评分=0.3×GABA含量+0.2×复水性+0.2×感官+0.1×黏度+0.1×稳定性+0.1×结块率,再进行正交试验,确定滚筒干燥的最优工艺。

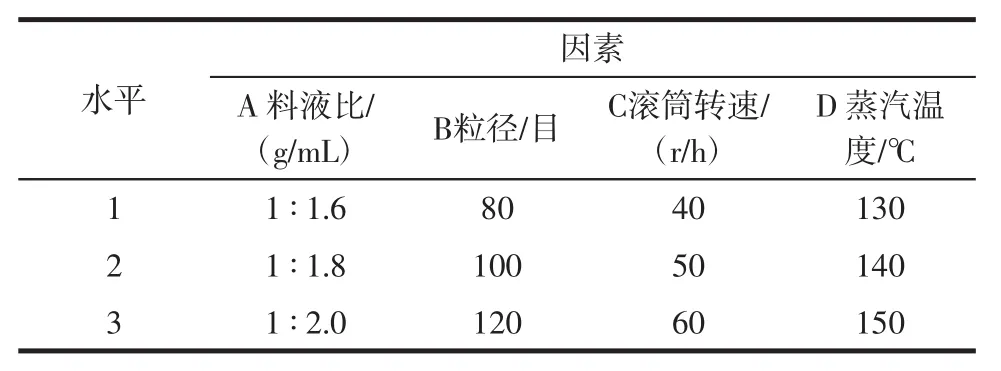

1.2.5 滚筒干燥工艺组合优化

在单因素的试验基础上,分析单因素试验所得数据,确定试验因素和水平因子,设计四因素三水平正交试验,见表1。

1.2.6 产品营养指标测定

GABA含量测定:参照赵岩等[12]方法,使用高效液相色谱仪测定。

膳食纤维测定:采用酶解法[13]测定。

植酸测定:采用分光光度法[14]间接测定样品中植酸含量。

表1 正交试验因素Table1 Orthogonal test factors

糊化特性测定:采用快速黏度分析仪(rapid viscosity analyzer,RVA)测定糊化特性[15]。

1.2.7 产品物理特性测定

1.2.7.1 复水性测定

参考郭婷等[16]的方法稍加修改,精确称取1.000 g样品,置于50 mL离心管中,加入20 mL蒸馏水,搅拌均匀,在25℃恒温箱中放置1 h后,在转速4 000 r/min条件下离心30 min,测量沉淀物的质量。按下式计算:

R/%=(m2-m1)/m1×100

式中:R 为复水性,%;m1为复水前质量,g;m2为复水后质量,g。

1.2.7.2 黏度测定

将样品在105℃恒温干燥箱中干燥12 h,冷却至25℃,称取20 g样品,加入200 mL 80℃的热水,配制成质量分数10%的米糊,以30 r/min转速进行磁力搅拌 2 min,放置 10 min,测其黏度[17]。

1.2.7.3 稳定性系数K测定

参照马涛等[18]的方法并加以改进,称取样品20 g置于250 mL量筒中,并加入80℃、140 mL热水搅拌,静置3 min,量取上清液高度h和冲调液总高度H,按下式计算K值。

K=h/H

1.2.7.4 结块率的测定

称取样品5 g置于250 mL烧杯中,加入70℃的去离子水100mL,以10r/min转速进行轻微搅拌30s。对米糊进行过滤,用清水漂洗筛上物一次,沥干后于105℃条件下烘干至恒重[19]。计算公式如下。

结块率/%=(结块物的质量/样品干重)×100

1.2.7.5 感官评价

参照文献[20]方案稍加修改,选20名专业人员组成感官品质评定小组,对即食营养粉的外观及冲泡状态、米糊口感3个方面进行品质评价,总分为各项指标之和。感官评定标准见表2。

表2 感官评定标准Table 2 Sensory evaluation standard

1.2.8 数据处理

2 结果与分析

2.1 滚筒干燥工艺对GABA含量及物理特性的影响

2.1.1 料液比的影响

试验结果如表3所示。

表3 料液比对发芽糙米即食营养粉的影响Table 3 Effect of the ratio of material liquid on instant nutritional powder of germinated brown rice

在粒径80目,滚筒转速30 r/h,蒸汽温度130℃条件下,随着溶剂体积的加大,GABA含量、复水性、感官评分均呈现先上升后下降的趋势,稳定性系数K、结块率呈现先下降后上升的趋势,黏度呈下降趋势。料液比对产品稳定性系数K影响较大,对GABA含量影响较小;不同料液比下复水性、黏度差异显著,产品的综合评分值分别为986.63、998.37、920.02、878.65和641.34,选择综合评分较高的3组,进一步设计正交试验,确定最佳加工工艺。

2.1.2 粒径的影响

试验结果如表4所示。

表4 粒径对发芽糙米即食营养粉的影响Table 4 Effect of raw material particle size on instant nutritional powder of germinated brown rice

在料液比 1 ∶2(g/mL),滚筒转速 30 r/h,蒸汽温度130℃条件下,随着粒径的加大,GABA含量、稳定性系数K呈现下降的趋势,复水性、黏度呈上升的趋势。粒径对黏度影响较大,对稳定性系数K影响较小;不同粒径下,结块率、感官评分差异显著,产品综合评分值为 501.32、666.47、998.94、1 008.76 和 1 019.43 在此基础上,选择综合评分较高的3组,进一步设计正交试验,对即食营养粉进行优化,确定最佳的加工工艺。

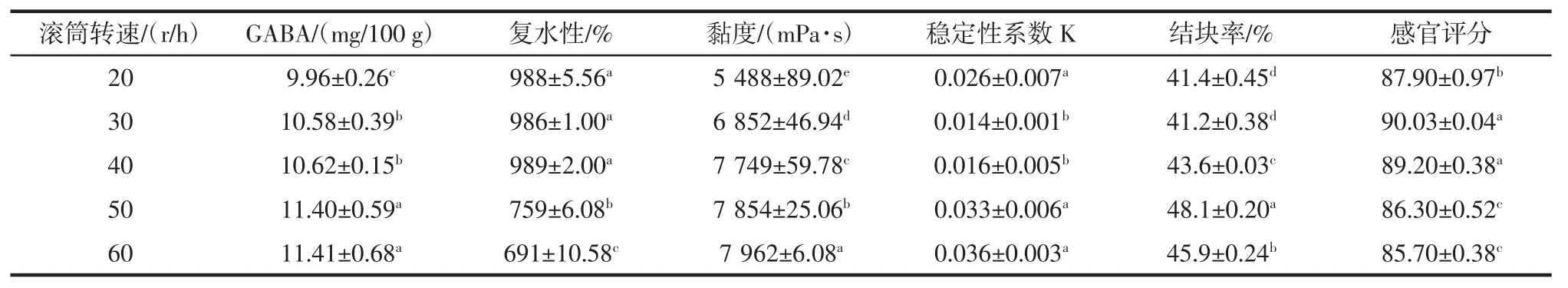

2.1.3 滚筒转速的影响

试验结果如表5所示。

表5 滚筒转速对发芽糙米即食营养粉的影响Table 5 Effect of rotating speed of roller on instant nutritional powder of germinated brown rice

在粒径80目,蒸汽温度130℃条件下,料液比1∶2(g/mL)条件下,随着滚筒转速的加大,GABA含量、黏度和结块率呈现上升的趋势,稳定性系数K呈现先下降后上升的趋势,感官评分呈现先上升后下降的趋势,滚筒转速对产品复水性影响较大,对结块率影响较小。不同滚筒转速条件下,产品的综合评分值为771.08、907.69、998.08、963.89 和 960.65 在此基础上,选择综合评分较高的3组,进一步设计正交试验,对即食营养粉进行优化,确定最佳的加工工艺。

2.1.4 蒸汽温度的影响

试验结果如表6所示。

表6 蒸汽温度对发芽糙米即食营养粉的影响Table 6 Effect of steam temperature on instant nutritional meal of germinated brown rice

在粒径 80 目,滚筒转速 30 r/h,料液比 1 ∶2(g/mL)条件下,随着蒸汽温度的升高,GABA含量、稳定性系数K呈下降趋势,复水性、黏度呈上升的趋势,结块率呈先下降后上升的趋势,感官评分呈先上升后下降的趋势。蒸汽温度对产品GABA含量影响较大,对稳定性系数K影响较小。不同蒸汽温度下,产品的综合评分值为 678.45、872.45、982.96、1 050.27 和 1 020,在此基础上,选择综合评分较高3组,进一步设计正交试验,对即食营养粉进行优化,确定最佳的加工工艺。

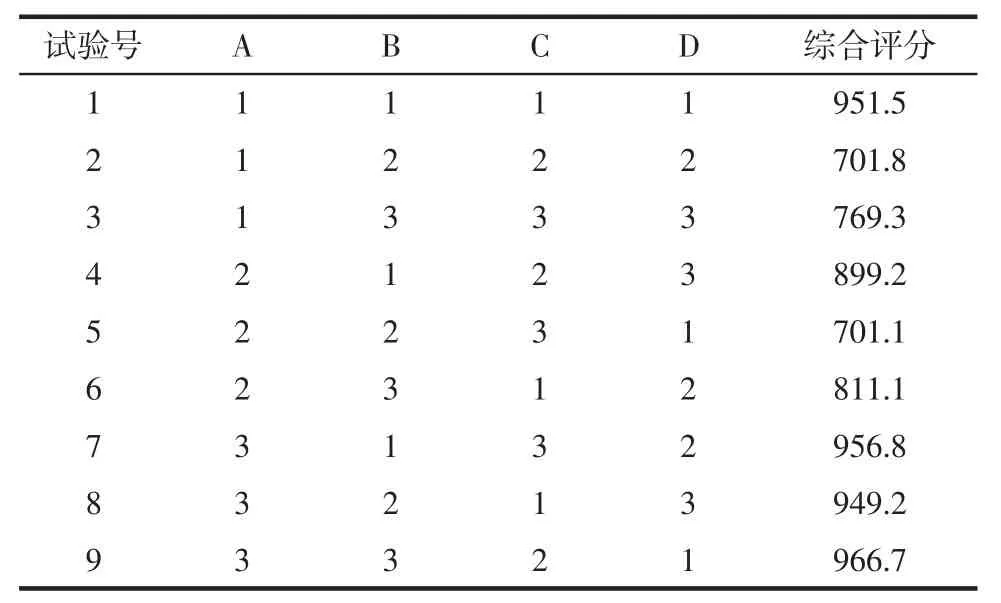

2.2 滚筒干燥工艺组合优化

在发芽糙米即食营养粉生产过程中,GABA含量作为即食营养粉重要的功能性成分,受料液比,粒径、滚筒转速、蒸汽温度的影响。根据单因素试验结果并综合考虑加工即食营养粉的冲调特性,结合模糊数学综合评价法,计算加权指标得出综合评分,结果见表7。

表7 正交试验结果Table 7 Orthogonal test results

根据正交设计助手分析软件对试验结果进行极差分析,如表8所示。

表8 极差分析Table 8 Range analysis

从表8分析来看,因素的主次顺序为:A>B>D>C,最优水平组合为A3B1C1D1,滚筒干燥生产即食营养粉的最优工艺为:料液比 1 ∶2.0(g/mL)、粒径 80 目、滚筒转速40 r/h、蒸汽温度130℃,此组合并未出现在正交试验组中。在此最优工艺条件下进行试验,其综合评分值为1 026.52,显著高于正交试验中的9组试验得分。

2.3 营养成分变化情况

滚筒干燥对即食营养粉主要成分的影响见表9。

表9 滚筒干燥对即食营养粉主要成分的影响Table 9 Effect of drum drying on main components of instant nutritional powder

GABA是发芽糙米中主要功能性成分,将发芽糙米粉烘干至含水量为5%,进行测定。由表9可以看出,糙米、发芽糙米、即食营养粉三者之间GABA含量差异显著,可能是滚筒干燥高温导致的GABA含量减少[21]。

膳食纤维被称为第七类营养素。由表9可以看出,糙米和即食营养粉中可溶性膳食纤维含量差异显著。其中,经过滚筒干燥后即食营养粉中可溶性膳食纤维含量最低,主要原因可能是在滚筒干燥过程中纤维素等发生了降解,从而导致膳食纤维含量降低[22]。

植酸因其有很强的金属螯合能力,限制了人体对矿物质元素的吸收。由表9可以看出,糙米、发芽糙米和即食营养粉的植酸含量差异显著。其中,即食营养粉植酸含量最少,可能是滚筒转速逐渐增强,摩擦力增大,温度升高,导致植酸降解程度不断增加,植酸含量大幅度降低[23]。

2.4 糊化特性变化情况

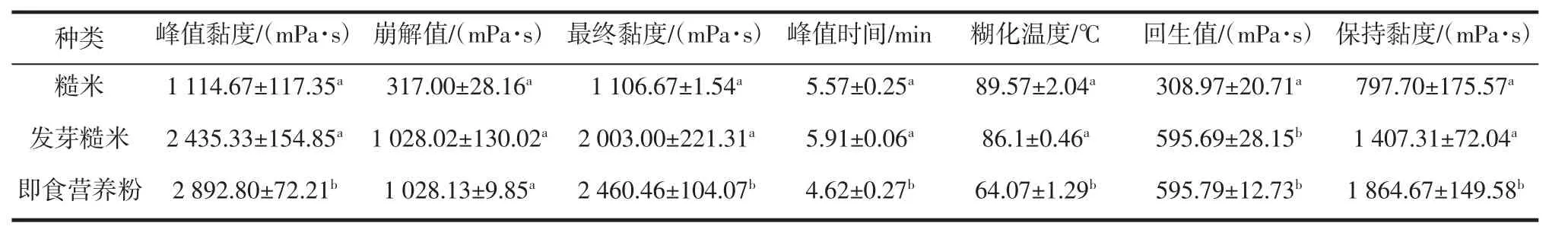

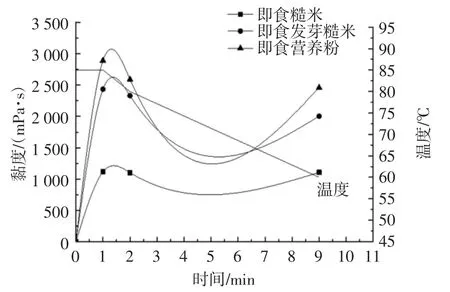

糙米、发芽糙米、即食营养粉的糊化特性见表10、图1。

表10 糊化特性变化情况Table10 Gelatinization characteristics

峰值黏度是指淀粉在糊化过程中淀粉颗粒的膨胀程度,膨胀程度越大,对应的峰值黏度则越高[24],其中即食营养粉峰值黏度最高,达到了2 892.80 mPa·s,与糙米和发芽糙米的峰值黏度差异均显著(P<0.05),表明即食营养粉在糊化过程中具有较大的膨胀程度;回生值是最终黏度与保持黏度的差值,反映淀粉老化的趋势,回生值越高则形成凝胶的强度越高,即食营养粉回生值最高,为595.79 mPa·s,与发芽糙米的回生值差异不显著;糊化温度是指高温导致淀粉溶胀形成糊状物质时的温度,糊化温度因淀粉的结构不同而存在差异,糊化温度越低,淀粉完全糊化所需的能量越少,即食营养粉糊化温度最低,为64℃,与糙米、发芽糙米的糊化温度具有显著差异(P<0.05)。

图1 黏度曲线Fig.1 Viscosity curve

3 结论

本研究应用滚筒干燥技术制备发芽糙米即食营养粉,通过单因素、正交试验得出其最佳工艺条件参数,即料液比 1 ∶2.0(g/mL)、粒径 80 目、滚筒转速 40 r/h、蒸汽温度130℃,此工艺条件下即食营养粉的GABA含量为 13.05mg/100g,复水性为 916%,黏度为 7968mPa·s,感官评分为98分,滚筒干燥后即食营养粉回生值为597.79 mPa·s,与发芽糙米原料无明显差异;糊化温度64.07℃,较糙米和发芽糙米大幅度降低;峰值黏度较高,淀粉膨胀度较大。通过滚筒干燥技术制备发芽糙米即食营养粉,既较多的保留了发芽糙米的功能营养物质又获得了良好的物理特性,为全谷物类原料的开发提供了一种新的思路。