罗非鱼酶解液酵母发酵脱腥工艺及其挥发性成分的研究

2021-02-26李亚会周伟李积华龚霄曹玉坡陆旭丽

李亚会,周伟,李积华*,龚霄,曹玉坡,陆旭丽

(1.中国热带农业科学院农产品加工研究所农业农村部热带作物产品加工重点实验室,广东 湛江 524001;2.海南省果蔬贮藏与加工重点实验室,广东 湛江 524001)

罗非鱼是我国主要的养殖水产品种,具有生长快、抗逆性强、易养殖、产量高等特点,是我国重点科研培养的淡水养殖鱼类,被誉为未来动物性蛋白质的主要来源之一[1]。罗非鱼属于高蛋白低脂肪的优质蛋白来源,具有极高的营养价值[2]。为充分利用这些优质蛋白质,采用酶解法得到的鱼蛋白酶解液富含生物活性肽和氨基酸,所含必需氨基酸比例适当,且富含矿物质和微量元素,能被人体肠道直接吸收,是高档食品和营养补充剂[3]。鱼蛋白酶解液虽然营养丰富,但通常都具有较重的腥异味[4],直接影响着水产蛋白的应用前景,因此如何去除腥味成为水产制品迫在眉睫的任务。

目前水产制品脱腥的研究方法较多[5],主要包括化学法脱腥[6]、物理法脱腥[7]和微生物脱腥[8]等。化学脱腥法是利用酸碱物质进行反应,容易产生化学物质残留,存在食品安全隐患。物理脱腥法一般是添加生姜、活性炭[9]和环状糊精[10]等进行吸附或包埋,脱腥效果持续时间较短。微生物脱腥法是利用微生物发酵技术除去腥味成分和异味的方法,是一种绿色的有发展前景的脱腥方法[11]。微生物发酵菌种主要有酵母[12]、乳酸菌[13]、李斯特菌等。如曾少葵等[14]采用不同的菌种对罗非鱼下脚料蛋白酶解液进行脱腥,通过感官评定比较发现乳酸菌的脱腥效果较好;段振华等[10]研究发现,采用酵母和β-糊精复合脱腥方法对罗非鱼碎鱼肉酶解液也具有一定的脱腥效果。酵母发酵在水产制品脱腥工艺中研究较多,但对脱腥后的挥发性风味物质研究较少[15]。

本研究以腥味值和DPPH自由基清除率为评价指标,通过正交试验优化酵母发酵脱腥工艺条件。选择最优组为试验组,进一步采用气相色谱-质谱联用(gas chromatograph-mass spectrometer,GC-MS)技术对酶解液发酵前后的风味成分进行比较,筛选出差异较大的挥发性物质,在分子水平上探索其酵母发酵脱腥的作用机理。

1 材料与方法

1.1 材料与设备

罗非鱼:湛江市东风市场,动物蛋白水解酶(14.5 U/g)、酵母DV-10、DPPH(分析纯):湛江科铭有限公司。

1.2 仪器与设备

QP2010-plus GC-MS联用仪:日本岛津;FA2104A分析天平:上海天平仪器厂;SHZ-B水浴恒温振荡器:佳美仪器公司(江苏);QL-901混合器:精科实业有限公司(上海);3-30K高速冷冻离心机:美国sigma公司;UV8000紫外分光光度计:上海元析仪器有限公司;FD-U1100冷冻干燥机:东京理化公司;GB-SS-1500G超声波均质系统:上海禾工科学仪器有限公司。

1.3 方法

1.3.1 原料处理

新鲜罗非鱼,手动去皮、去内脏,清洗干净后,用绞肉机绞碎成均匀糜状,用保鲜袋包装,储存于-20℃,备用。

1.3.2 罗非鱼酶解液的制备

准确称量冷冻的罗非鱼鱼肉约10 g于150 mL锥形瓶中,以料液比1∶(g/mL)加入超纯水,均质器搅拌均匀,再加动物蛋白水解酶0.3%,在50℃恒温振荡3 h后,100℃水浴锅中灭酶10 min,快速冷却后于10 000 r/min离心15 min,取上清液即得酶解液[16]。

1.3.3 发酵脱腥的单因素试验

以腥味值和DPPH自由基清除率为指标,考察酵母添加量(g/L)、发酵时间(h)和发酵温度(℃)3个因素对罗非鱼酶解液脱腥效果的影响[17],以确定后续正交试验各因素水平。

1.3.3.1 不同酵母添加量对罗非鱼酶解液脱腥效果的影响

分别选择 3、5、7、9、11 g/L 的酵母添加量进行测定。具体方法:准确称量酵母粉后将其加入已经制备好的罗非鱼酶解液中,搅拌均匀,放置在30℃恒温培养箱,培养1.5 h后取出,于10 000 r/min离心15 min,取上清液检测其腥味值及DPPH自由基清除能力。

1.3.3.2 不同发酵时间对罗非鱼酶解液脱腥效果的影响

分别选择 0.5、1.0、1.5、2.0、2.5 h 的发酵时间进行测定,操作方法同1.3.3.1。

1.3.3.3 不同发酵温度对罗非鱼酶解液脱腥效果的影响

分别选择 25、30、35、40、45 ℃的发酵温度进行测定,操作方法同1.3.3.1。

1.3.4 发酵脱腥工艺优化

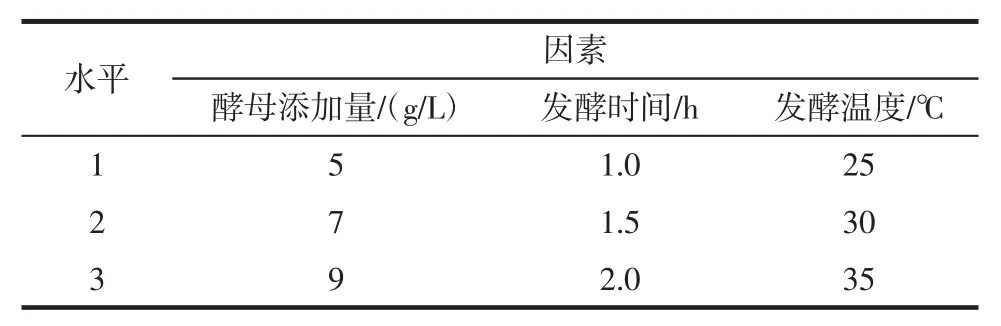

根据单因素试验结果,以酵母添加量、发酵时间和发酵温度为因素,设计三因素三水平正交试验,进一步优化发酵法脱腥的工艺参数。试验因素水平见表1。

表1 正交因素水平Table 1 Design of orthogonal experiment

1.3.5 腥味感官评价

由经过感官评定训练的10个感官评定员(5男5女,22岁~30岁)组成评定小组,将30 mL样品装在100mL密闭锥形瓶中,密封平衡0.5 h。采用5分制评定腥味强度,0分为最弱,5分为最强,最后得分取平均值。

1.3.6 气相色谱-质谱(GC-MS)

GC条件:色谱柱Rtx-5 ms(30 m×0.25 mm×0.25 μm),载气为 He,流速 0.9 mL/min,进样口温度为250℃,不分流;程序升温初始温度为40℃,保持3 min,以5℃/min升至90℃,再以10℃/min升至230℃,保持 7 min[18]。

MS条件:离子化方式为电子轰击离子源(electron impactionsource,EI),电子能量 70eV,发射电流 80μA,接口温度250℃,离子源温度200℃,检测电压1000V,质量扫描范围m/z 33~450[19]。

1.3.7 数据处理

采用Excel及SPSS19数据分析软件对数据进行处理。

2 结果与分析

2.1 发酵脱腥的单因素与正交试验结果

2.1.1 酵母添加量的影响

不同酵母添加量对罗非鱼酶解液脱腥效果和DPPH自由基清除率的影响见图1。

酵母发酵对水产蛋白酶解液脱腥效果较好[20-21],其主要是脱除原料中的小分子腥味物质,但对其生物活性影响不明确,因此有必要对脱腥之后的抗氧化活性进行探讨[22],故选择腥味值和DPPH自由基清除率为指标进行分析。由图1可知,随着酵母添加量的增加,腥味值呈现先减少后逐渐趋于平缓的趋势,当酵母添加量为7 g/L时,其腥味值约为2.1,感官评价显示腥味较弱,继续加大酵母添加量,腥味值趋于平衡;随着酵母添加量的增加,其DPPH自由基清除率整体先增加后降低,其可能原因是酵母利用活性蛋白组分作为发酵底物,酵母添加量过大,从而降低其抗氧化活性,使得DPPH自由基清除率降低,根据腥味值和DPPH自由基清除率综合判断,初步选定酵母添加量5、7、9 g/L作为正交试验的因素水平。

图1 不同酵母添加量对罗非鱼酶解液腥味值和DPPH自由基清除率的影响Fig.1 Effect of different addition of yeast on fishy value and DPPH free radical scavenging rate of tilapia hydrolysate

2.1.2 发酵时间的影响

不同发酵时间对罗非鱼酶解液脱腥效果和DPPH自由基清除率的影响见图2。

图2 不同发酵时间对罗非鱼酶解液腥味值和DPPH自由基清除率的影响Fig.2 Effect of different fermentation time on fishy value and DPPH free radical scavenging rate of tilapia hydrolysate

由图2可知,随着发酵时间的增加,腥味值先减少后趋于平缓,当发酵时间达到1.5 h时,其腥味值约为1.88,感官评价显示略有腥味,继续延长发酵时间,发现其腥味值变化较小;随着发酵时间的增加,其DPPH自由基清除率先增加后降低,发酵时间达到1.5 h时,DPPH自由基清除率最高为87.15%,继续延长发酵时间,其DPPH自由基清除率有所下降,但高于未脱腥时的清除率,说明发酵时间在2.5 h以内均能提高其抗氧化活性,综合分析,初步选定发酵时间1.0、1.5、2.0 h作为正交试验的因素水平。

2.1.3 发酵温度的影响

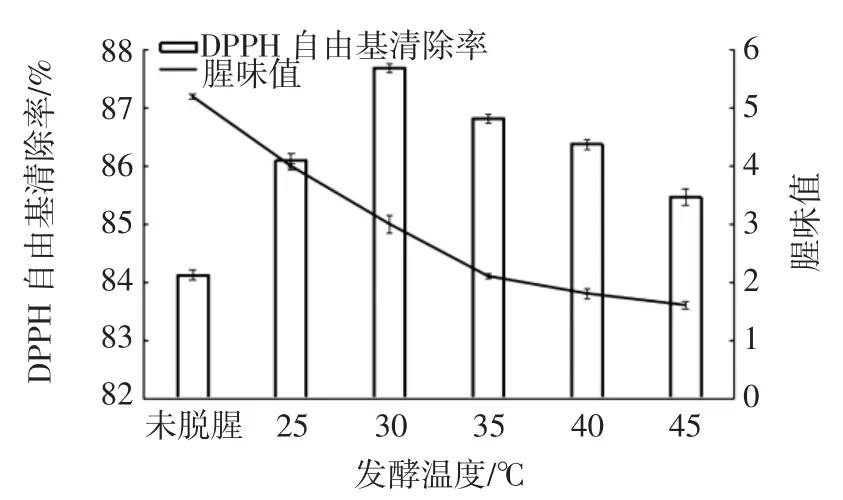

不同发酵温度对罗非鱼酶解液脱腥效果和DPPH自由基清除率的影响见图3。

图3 不同发酵温度对罗非鱼酶解液腥味值和DPPH自由基清除率的影响Fig.3 Effect of different fermentation temperature on fishy value and DPPH free radical scavenging rate of tilapia hydrolysate

由图3可知,随着发酵温度的增加,腥味值先减少后慢慢趋于平缓,当温度达到35℃时,其腥味值约为2.1,感官评价显示略有腥味,继续提高温度,发现其腥味值趋于平衡;其DPPH自由基清除率随着发酵温度升高先增加后降低,当温度达到30℃,DPPH自由基清除率最高为87.69%,继续升高发酵温度后,其DPPH自由基清除率有所下降,但均高于未脱腥组。综合分析,初步选定发酵温度25、30、35℃作为正交试验的因素水平。

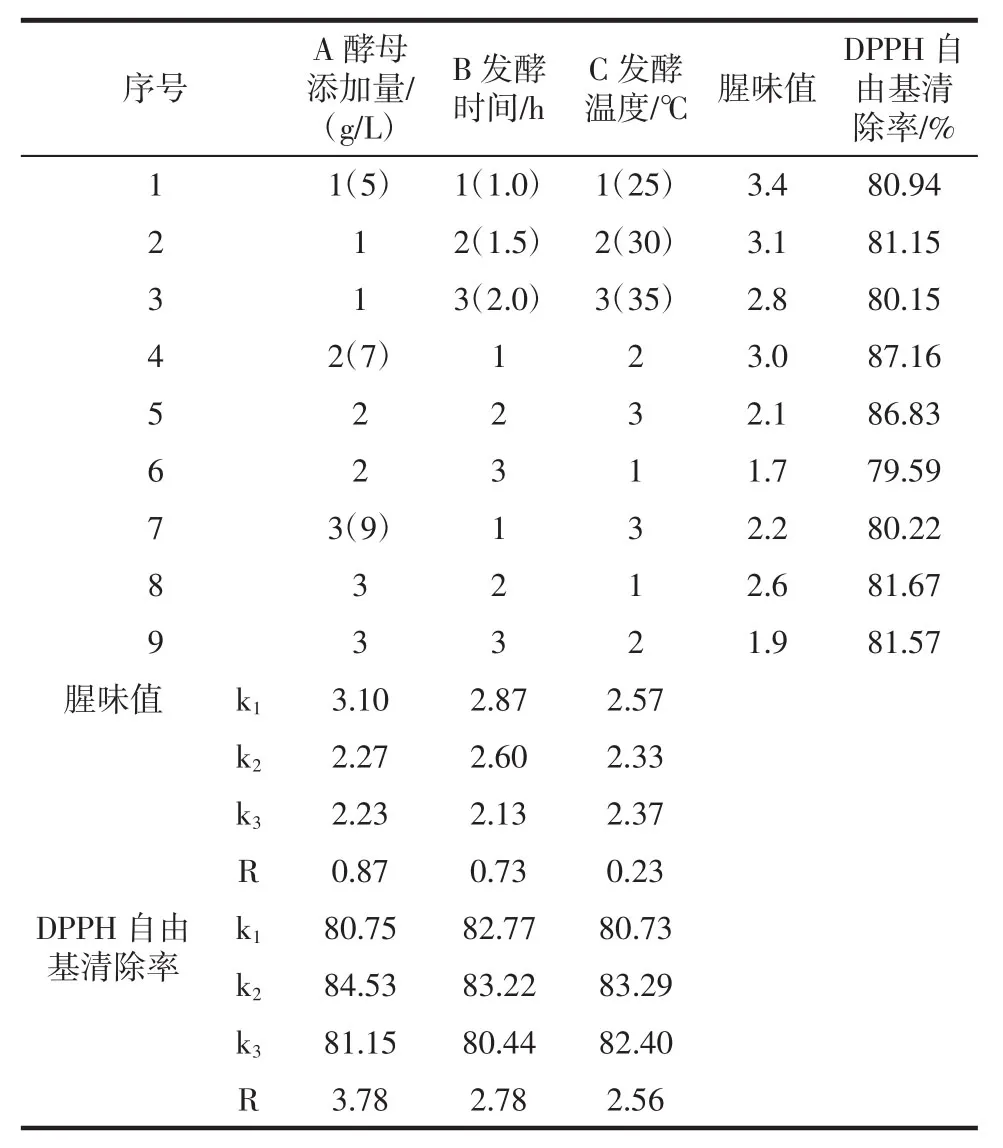

2.1.4 正交试验设计与结果

正交试验结果见表2。

由表2可知,极差分析结果得到影响腥味值的主次顺序为A>B>C,最优组合为A3B3C2;影响DPPH自由基清除率的主次顺序为A>B>C,最优组合为A2B2C2;结合实际综合考虑两个指标,选择A2B2C2为最优组合。经验证试验得到A2B2C2条件下的腥味值为1.8,DPPH自由基清除率为86.96%,综合腥味值和DPPH自由基清除率两个指标,该结果优于正交试验其它组合。因此得到最佳脱腥工艺为酵母添加量7 g/L,发酵时间1.5 h,发酵温度30℃。

2.2 罗非鱼酶解液脱腥前后挥发性成分分析

气相色谱-质谱联用是最常用的挥发性风味分析方法,在鱼、对虾、牡蛎等水产制品的风味分析中应用非常广泛。根据GC-MS结果分析,由NIST 98质谱数据库检索[23],酵母脱腥前后分别检出68、73种成分,包括醇类、醛类、酮类、含氮化合物、烷烃类、酯类和醚类等,进一步采用峰面积归一法[5]进行定量分析,结果见表3。

表2 正交试验结果Table 2 Orthogonal test results

表3 酶解液脱腥前后的挥发性成分的种类及相对含量Table 3 Types and relative contents of volatile components before and after deodorization of enzymatic hydrolysate

根据表3可知,罗非鱼酶解液脱腥前后相对含量差异较大的物质为醛类、醇类、酮类、烷烃及含氮化合物,醚类、烯烃、酸类、酯类相对含量差异较小。其中醛类由49.17%降为16.43%;醇类由原来的26.63%增加到55.91%;酮类及含氮化合物有一定的降低;烷烃类物质含量由2.45%增加到12.81%,由于烷烃类阈值较高,其含量与贡献阈值不成正比,不作为主要研究物质类别,这一结果与麦雅彦等[24]的研究一致。根据种类和其相对含量能大致分析风味物质的变化,但是很难分辨出它们之间的具体差异,因此进一步研究脱腥前后相对含量有较大差异的醛类及醇类物质,对其风味特征、相对含量、保留时间进行单独分析,其结果如表4所示。

表4 挥发性成分的主要物质的保留时间及相对百分含量Table 4 Retention time and relative percentage of the main substances of volatile components

2.2.1 醇类物质

根据表4可知,罗非鱼酶解液主要醇类物质为乙醇、庚醇、1-辛烯-3-醇、辛烯醇、沉香醇。根据其风味特征,判定其表现为愉悦的香气,说明这5种物质能在一定程度上增加罗非鱼酶解液的香气。王红丽等[25]通过酿酒酵母J4对海带进行脱腥处理后,检测到具有花香味的苯乙醇,该物质是酿酒酵母J4发酵产生的特征醇类物质。本研究中经酵母发酵脱腥处理后醇类物质含量明显增加,其中增加较大的为乙醇,含量高达16.10%,其可能原因是所采用的酵母为酿酒酵母,乙醇为其主要的特征醇类物质,具有愉快的香气,与赵亮等[26]的研究结果相似;具有芳香味的庚醇相对含量由3.00%增加到9.47%,能产生较为柔和的气味;1-辛烯-3-醇和辛烯醇为不饱和醇,经过脱腥后含量均减少,该结果与崔方超等[17]研究发现鱼肉中的1-辛烯-3-醇、2-癸烯-1-醇等醇类物质经脱腥后均有明显的减少结论相同;脱腥后检测到具有玫瑰花香味的沉香醇[27]。醇类物质整体上产生愉悦的香气[28],能掩盖不良风味物质,因此对腥味有一定的掩盖作用。

2.2.2 醛类物质

醛类物质在水产特征性风味中起到主要作用,周益奇等[20]采用蒸馏萃取结合气质联用方法初步判定己醛、庚醛和2,4-二烯癸醛为鱼腥味的主要化合物。表4显示罗非鱼酶解液中主要醛类物质为庚醛、2-庚醛、苯甲醛、辛醛、辛烯醛、壬醛、癸烯醛、癸二烯醛、十一碳烯醛,共9种。酵母脱腥处理后,未检测到庚醛、2-庚醛、十一碳烯醛,其它醛类物质含量均减少。其中庚醛和2-庚醛的风味特征显示为不愉悦的气味[29],与Zhao等[30]研究结果相似。具有苦杏仁味的苯甲醛含量由1.80%降为0.36%;具有蘑菇香味的壬醛相对含量由8.93%降低为4.86%;辛烯醛、癸烯醛、癸二烯醛为不饱和醛类,脱腥后含量均减少,其风味特征显示为不愉悦气味[17]。Sae-leaw等[31]以沙丁鱼为原料,用GC-MS分析结果表明,3,5-辛二烯醛、2,4-庚二烯醛、2,4-癸二烯醛和2,4,7-癸三烯醛等是形成沙丁鱼特征腥味的主要成分,本研究与该结论相似。醛类物质为主要的水产品风味物质,通过酵母脱腥后,醛类物质种类及相对含量均减少,说明发酵能较好地脱除酶解液中的腥味物质。

3 结论

通过单因素和正交试验优化罗非鱼酶解脱腥工艺,得到最优脱腥条件:酵母的添加量为7 g/L、发酵时间为1.5 h、发酵温度为30℃,在该条件下腥味值为1.8,DPPH自由基清除率为86.96%。采用GC-MS探究罗非鱼酶解液脱腥前后的挥发性成分,着重分析差异较大的醛类和醇类,其主要挥发性物质为庚醛、2-庚醛、苯甲醛、辛醛、辛烯醛、壬醛、癸烯醛、癸二烯醛、庚醇、1-辛烯3-醇、辛烯醇等。根据挥发性物质产生的香气特征及其相对含量,对比发酵前后,发现酵母发酵显示较好的脱腥效果。本研究为罗非鱼的附加值提升和水产品精深加工提供有力的理论依据。