纳豆生产及冷藏过程中营养成分和生物活性物质变化

2021-02-26牛红红苗欣宇郑丽迟燕平刘佳彤高岩松王景会李达

牛红红,苗欣宇,郑丽,迟燕平,刘佳彤,高岩松,王景会,李达

(吉林省农业科学院农产品加工研究所,吉林 长春 130033)

纳豆是大豆经枯草芽孢杆菌发酵制成的一种发酵豆制品,具有特殊的风味和丰富的营养物质及功能性成分。纳豆中富含纳豆激酶(nattokinase,NK)、异黄酮、维生素以及更易被人体吸收利用的氨基酸、有机酸、蛋白质等[1-2]。研究发现纳豆具有溶栓、抗肿瘤、预防骨质疏松的保健功效[2-4]。纳豆之所以有良好的保健功效,与其在生产过程中大豆基本成分的改变有密切关系,大豆中的蛋白质、脂肪、淀粉、异黄酮等在纳豆菌的作用下会发生复杂的生化反应[5],在保留原有活性成分的同时会产生新的活性物质,如NK、抗氧化肽和抗菌肽等[6-7]。

关于纳豆发酵过程中,营养及生物活性物质的变化,很多学者已经开展了相关研究。如HU等[6]用纳豆菌发酵黑豆,发现在发酵过程中黑豆纳豆纤溶酶、蛋白酶、β-葡萄糖苷酶活力以及酸溶蛋白、蛋白质、氨基酸态氮含量随着发酵时间的增加显著增加,而脂肪含量以及两种糖苷型大豆异黄酮含量降低。徐春明等[4]就纳豆芽孢杆菌发酵黄豆不同发酵阶段总酚和异黄酮含量的变化规律进行了研究,发现纳豆中总酚含量提高了65.21%,但异黄酮含量降低了63.30%。甄珍[8]对5种配方风味纳豆中部分酶和维生素在货架期(4℃冷藏14 d)内的变化进行研究,发现不同配方风味纳豆活性成分在货架期内变化不同,认为货架期7 d内的风味纳豆活性成分较高。纳豆营养和活性成分较多,在生产及冷藏过程中会发生复杂的生化反应,需要不断完善纳豆各营养和活性物质在生产和冷藏期间的变化规律。本研究以前期筛选出的1株发酵性能较好的纳豆菌和小粒豆进行纳豆生产,研究其在生产和冷藏过程中营养、生物活性成分变化规律,为合理开发和应用纳豆产品提供一定的理论参考。

1 材料与方法

1.1 材料与试剂

1.1.1 菌株与材料

纳豆菌JLTH-076:吉林省农业科学院农产品加工所食品微生物团队保藏(分离菌株样品来源于吉林省通化市水稻秸秆);小粒豆:市售。

1.1.2 化学试剂

牛凝血酶(1 000 U/支)、牛纤维蛋白原(纯度>85%):沈阳拜英生物技术有限公司;注射用尿激酶标准品(100 000 IU/瓶):武汉人福药业有限责任公司;L-酪氨酸(分析纯):北京鼎国生物技术有限公司;酪蛋白(生化试剂):Sigma公司;无水葡萄糖、蒽酮(分析纯):上海国药集团;琼脂糖(分析纯):法国Biowest公司;大豆异黄酮标准品(色谱级):上海源叶生物科技有限公司;乙腈、乙酸(色谱级):美国默克公司。

1.1.3 培养基

改良LB液体培养基:蛋白胨10g/L、酵母浸粉3g/L、氯化钠 10 g/L、葡萄糖 3 g/L,pH6.0~6.2,121℃高压灭菌20 min。

改良LB固体培养基:改良LB液体培养基添加16 g/L琼脂粉。

1.2 仪器与设备

高压蒸汽灭菌锅(MLS-3780):日本Sanyo公司;冷冻离心机(3K15):美国Sigma公司;紫外可见光分光光度计(Cary300):美国Varian公司;凯氏定氮仪(2 300 k):丹麦FOSS公司;全温振荡培养箱(HZQX100)、电热恒温培养箱(DHP-9272):上海一恒科技有限公司;超级洁净工作台(DL-CJ-2ND):北京东联哈尔仪器制造有限公司;液相色谱仪(ACQUITY UPLC H-Class,带紫外检测器):美国Waters公司。

1.3 试验方法

1.3.1 发酵液制备

将甘油管保藏的JLTH-075菌株,在固体LB培养基上,37℃划线培养18 h;挑取单菌落至改良LB液体培养基中,37℃、180 r/min摇瓶培养18 h。接菌量5%,将活化好的菌液转接于液体培养基中,37℃、180 r/min培养4 h,得到二次活化菌液。

将二次活化菌液,在10 000 r/min,4℃离心15 min,弃去上清液,用超纯水复溶菌体,即为发酵纳豆用菌液(活菌数:6.2×107CFU/mL)。

1.3.2 样品制备

小粒豆浸泡16 h后,100℃蒸煮2 h,冷却至30℃左右,在无菌条件下按5%接菌量,接入1.3.1制备的发酵菌液,37℃发酵18 h,置于4℃冰箱冷藏。在不同时间点取样后立即测定活菌数、NK活力、氨基酸态氮,其余样品在-80℃预冻,冷冻干燥,粉碎后过80目筛,-20℃保存备用。L1~L8分别代表不同时期的样品,详见表1。

表1 样品编号Table 1 Number of different samples

1.3.3 粗蛋白含量测定

采用GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》[9]方法测定。

1.3.4 可溶性总糖测定

采用蒽酮-浓硫酸比色法[10]。

1.3.5 脂肪含量分析

按照GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》[11]方法测定。

1.3.6 活菌数测定

采用稀释平板法测定菌落总数。

1.3.7 纳豆激酶活力测定

按照琼脂糖-纤维蛋白平板法测定纳豆激酶活性[12],并作改进。37℃、1 min内水解纤维蛋白产生0.01 mm2透明圈所需酶量定义为1 IU。将注射用尿激酶用生理盐水配制成 2 000、1 000、500、250、100 IU/mL 尿激酶标准溶液,分别取30 μL在纤维蛋白平板上点样,37℃恒温培养18 h。以尿激酶标准品酶活对数值为横坐标(x),以透明圈两垂直直径乘积对数为纵坐标(y),绘制标准曲线。得到回归方程为y=226.46x-124.88,相关系数R2=0.998 7。

将研磨均匀的纳豆5.00g用50mL生理盐水,37℃、180 r/min,振荡提取30 min,4℃,14 000 r/min离心10 min,取上清液,得到纳豆激酶粗酶液。其余与尿激酶标准曲线方法相同,根据回归方程计算NK活力。

1.3.8 蛋白酶测定

参照SB/T10317—1999《蛋白酶活力测定法》[13]测定。

1.3.9 氨基酸态氮分析

采用GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》[14]测定。

1.3.10 样品中大豆异黄酮含量测定

参照马玉荣等[15]的方法。

1.3.10.1 色谱条件

色谱柱:C18 柱(2.1 mm×100 mm,1.7 μm);流动相:A为0.1%乙酸乙腈;B为0.1%乙酸水,梯度洗脱,见表2;检测波长260 nm;流速0.5 mL/min;柱温25℃;进样体积:35 μL。

表2 流动相梯度洗脱程序Table 2 Elution program of mobile phase

1.3.10.2 标准溶液配制

分别称取5.0 mg大豆苷、黄豆黄苷、染料木苷、大豆苷元、黄豆黄素、染料木素标准品用60%甲醇定容至10 mL,即为0.5 mg/mL的标准储备液。取1 mL储备液用60%甲醇定容至10 mL,得到浓度为0.05 mg/mL中间液。分别取中间液 50、100、200、300、1 000 μL 用10%甲醇定容至10 mL,得到浓度分别为0.25、0.50、1.00、1.50、5.00 μg/mL 标准工作液。依次进样,以峰面积为纵坐标(y),浓度为横坐标(x)制作标准曲线。

1.3.10.3 样品前处理

分别称取0.500 0 g样品于具塞试管内,加入90%甲醇溶液10 mL,60℃超声辅助提取30 min,涡旋振荡30 s,继续超声辅助提取30 min,取上清液1 mL,10 000 r/min离心5 min,过0.22 μm滤膜,上机测定。根据保留时间定性,以标准曲线回归方程计算样品异黄酮的含量。

1.4 数据处理

每组试验3次平行,数据以平均值±标准差表示,采用SPSS 17.0软件对数据进行差异显著性分析,以p<0.05为差异显著。

2 结果与分析

2.1 基本营养成分在生产和冷藏过程中的变化

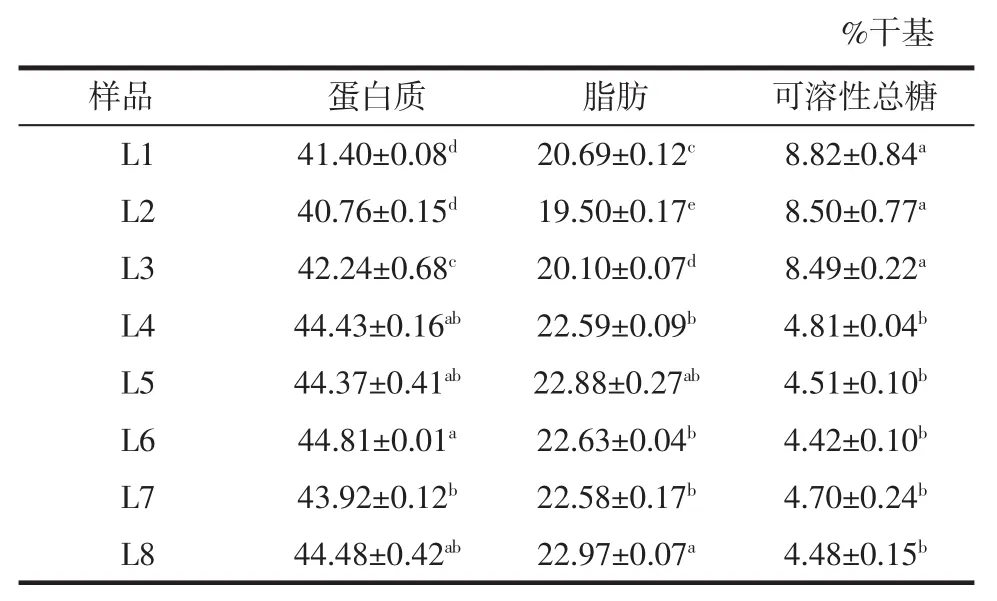

不同样品蛋白质、脂肪和可溶性总糖变化见表3。

表3 不同样品蛋白质、脂肪和可溶性总糖变化Table 3 Changes of protein,fat and total soluble sugar different samples

小粒豆蛋白质含量在(40.76±0.15)%~(42.24±0.68)%之间,其中浸泡后蛋白质含量最低为(40.76±0.15)%,因为浸泡会造成一些水溶性蛋白质流出[16]。蒸煮之后蛋白质含量较原料及浸泡小粒豆含量显著增加,由于蒸煮过程中酚类物质大量流出、可溶性总糖含量降低等因素,使得蛋白质含量相对提高[17]。纳豆蛋白质较小粒豆蛋白质含量显著增加(p<0.05),平均提高2.9%,其中以冷藏3 d时含量最高为(44.81±0.01)%,蛋白质含量在冷藏期间小幅度变化。纳豆蛋白质含量提高,与HU等[6]、BARIMALAA等[17]的研究结论一致。根据相关报道,大豆发酵后蛋白质增加主要原因有以下几方面:(1)由于纳豆菌大量繁殖,积累了大量菌体蛋白[7],以及纳豆菌在发酵过程中产生大量蛋白酶积累的蛋白质;(2)可能是因为其它成分降解后重新组合,发酵产物蛋白质含量增加[7];(3)由于发酵后豆子中可溶性总糖降低,蛋白质所占比例提高[18]。

纳豆中脂类物质是风味形成的重要物质。脂肪中一些游离脂肪酸不仅是营养成分,也是风味形成的前体物质,使纳豆口感酥软的同时也具有一定的保健功效[19]。由表3可知,小粒豆经浸泡、蒸煮之后,脂肪含量先降后升,纳豆中脂肪含量较发酵前平均提高约2.6%,随着冷藏时间的延长,脂肪含量在(22.58±0.17)%~(22.97±0.07)%之间小幅度波动,冷藏1 d时脂肪含量最高为(22.88±0.27)%。HU 等[6]发现黑豆经纳豆菌发酵后,脂肪含量略有下降但与原料豆差别不大,与本结果稍有不同。分析纳豆脂肪含量升高的原因,发酵过程中小粒豆可溶性总糖含量减少,使纳豆中脂肪的相对含量提高[18]。

原料豆、浸泡和蒸煮之后可溶性总糖含量在(8.49±0.22)%~(8.82±0.84)%之间,差异不显著(p>0.05),发酵后急剧下降,含量为(4.42±0.10)%~(4.81±0.04)%,约为发酵前的53%,冷藏期间可溶性总糖含量变化不大,之间差异不显著(p>0.05)。发酵后可溶性总糖显著下降是因为在发酵过程中,纳豆菌大量生长,可溶性总糖作为碳源被纳豆菌充分利用[20]。

2.2 活菌数和纳豆激酶活力在冷藏过程中的变化

冷藏过程中活菌数及纳豆激酶变化见图1。

图1 冷藏过程中活菌数及纳豆激酶变化Fig.1 Changes in the number of live bacteria and the activity of NK during cold storage

由图1可知,随着冷藏时间的延长,活菌数缓慢下降,冷藏 0 d时活菌数最高为(9.5±0.60)×108CFU/g,整个冷藏期间在(1.1±0.61)×107CFU/g~(9.5±0.60)×108CFU/g之间,波动不大。NK活力在冷藏过程中前3 d迅速增加,第3天时NK活力达到高峰为(3 875±105)IU/g,然后开始下降,冷藏6 d时NK趋于稳定,为(2 287±29)IU/g。活菌数与NK活力在冷藏阶段生长趋势并不一致,说明NK的合成与纳豆菌体生长并不完全耦合[2]。活菌数在冷藏期间下降,因为发酵完成后,纳豆菌已经过了对数生长期,并且纳豆菌最适生长温度为37℃左右,冷藏温度已经不适宜继续生长繁殖,菌体数量下降。NK活力在冷藏前3 d迅速增加,因为NK的合成模式是延续合成型,虽然纳豆菌数量出现了下降趋势,但是NK仍然可在纳豆菌生长指数期以后的一段时间内继续合成积累[21],冷藏后期NK活力下降,可能是纳豆激酶降解引起的[2]。已报道的商业化纳豆产品中NK活力范围一般在800 IU/g~4 000 IU/g[22],本研究所制备纳豆中NK活力满足商业化纳豆要求。

2.3 蛋白酶和纳豆激酶在冷藏过程中的变化

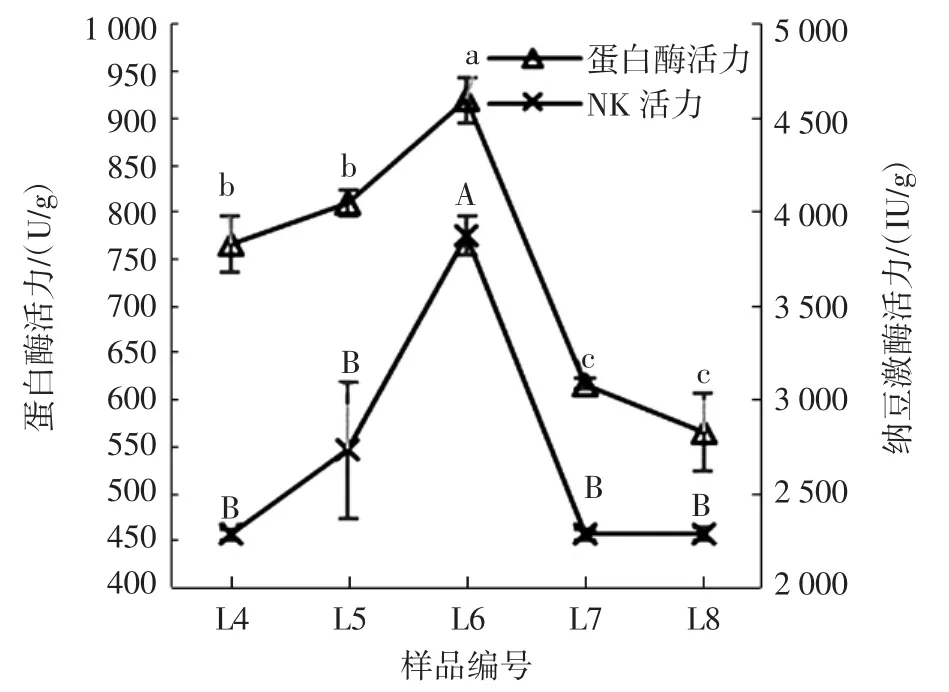

冷藏过程中蛋白酶和纳豆激酶酶活变化见图2。

图2 冷藏过程中蛋白酶及纳豆激酶变化Fig.2 Changes of protease and NK during cold storage

如图2所示,蛋白酶活力和NK活力在冷藏期间变化趋势基本一致,冷藏时间在0~3 d之间,蛋白酶活力和NK活力都迅速增加,在第3天时两种酶活力均达到最高值,蛋白酶活力为(919.75±24.71)U/g,3 d 后酶活开始下降。NK属于丝氨酸蛋白酶,是蛋白酶的一种,因此其活力变化趋势与蛋白酶一致。同时结合图1来看,蛋白酶和菌体总数的变化不耦合,也是因为大多数蛋白酶是在纳豆菌指数生长阶段之后产生的[7],这也进一步说明了当纳豆菌体数呈下降趋势时,蛋白酶和NK仍然可以继续合成,同时从酶活力方面考虑,不宜冷藏太久食用。

2.4 氨基酸态氮在生产和冷藏过程中的变化

不同处理氨基酸态氮含量变化见图3。

图3 不同样品氨基酸态氮含量比较Fig.3 Comparison of amino acid nitrogen content in different samples

氨基酸态氮可以为酿造产品赋予丰富的味觉特征,而且可以为发酵过程中微生物的生长提供氮源,促进发酵作用[23-24]。纳豆风味与氨基酸态氮含量直接相关,其含量是纳豆生产工艺和品质控制的关键点[25]。从图3可知,小粒豆经过浸泡和蒸煮之后,氨基酸态含量显著下降,从(0.28±0.01)g/100 g下降到(0.08±0.09)g/100 g,降幅为70%,主要是因为浸泡、蒸煮这些加工方式会造成部分氨基酸态氮流失。发酵之后氨基酸态氮含量较发酵之前显著提高,在冷藏期间,前3 d氨基酸态含量显著增加(p<0.05),第 3天时最高为(0.57±0.05)g/100 g,之后缓慢下降。氨基酸态氮含量变化趋势与图2蛋白酶活力变化一致,说明氨基酸态氮是纳豆菌产生的蛋白酶降解大分子蛋白产物,同时从氨基酸态氮含量变化来看,随着冷藏时间的延长纳豆的口感和风味会下降,最佳食用时间是3 d左右。

2.5 大豆异黄酮含量在生产和冷藏过程中的变化

在研究大豆异黄酮的生物功能活性时,除了根据大豆异黄酮的总量,还要依据苷元型大豆异黄酮的含量来判断,因此分析小粒豆经过加工后苷元型和糖苷之间的变化对于评价纳豆功能性有重要意义。

2.5.1 样品中大豆异黄酮总量变化

不同处理异黄酮总量见图4。

如图4所示,纳豆生产过程中,大豆异黄酮含量变化显著(p<0.05)。蒸煮后样品中大豆异黄酮含量迅速增加,从原料豆的(1 523.15±54.28)mg/kg提高到(5 037.04±455.99)mg/kg,是原料豆的3倍多,发酵之后,总量又迅速下降,整个冷藏阶段大豆异黄酮含量小范围波动。小粒豆加热后大豆异黄酮总量提高的原因:第一,由于大豆异黄酮对热比较敏感,加热处理可导致大豆中丙二酰基型异黄酮含量降低,而苷元型和糖苷型含量增加[26];第二,因为蒸煮之后大豆膳食纤维发生降解和断裂,结构变得疏松,使一些原来与脂肪、蛋白质等大分子物质结合的大豆异黄酮转变为游离状态,大豆异黄酮提取率提高了,其真正含量并没有明显变化[27]。徐春明等[4]、HU等[6]研究发现原料豆经蒸煮后,由于高温作用破坏大豆异黄酮导致其含量下降,与本试验结论不一致,有待于进一步研究。冷藏阶段异黄酮含量下降可能是由于纳豆菌的生理活动引起的[4]。

图4 不同样品异大豆黄酮总量比较Fig.4 Comparison of soybean isoflavone content in different samples

2.5.2 样品中糖苷型和苷元型大豆异黄酮变化

不同处理苷元型和糖苷型大豆异黄酮含量见图5。

图5 不同样品糖苷型和苷元型大豆异黄酮含量变化Fig.5 Changes in total contents of glucosides isoflavone and aglycone soybean isoflavone in different samples

小粒豆在发酵前后苷元型和糖苷型大豆异黄酮含量比例变化较大(p<0.05)。在整个生产过程中,生物活性较高的苷元型大豆异黄酮含量占总黄酮含量比例在发酵前平均仅为6.2%,发酵后提高到平均27.6%,在生产及冷藏过程中,苷元型大豆异黄酮所占比例呈现先升后降的趋势。虽然蒸煮后小粒豆大豆异黄酮总量最高,但苷元型大豆异黄酮含量较低为(352.66±17.95)mg/kg,仅为大豆异黄酮总量的7.00%。完成发酵之后,苷元型大豆异黄酮含量增加。冷藏3 d~6 d时苷元型含量最高为(468.44±61.89)mg/kg~(556.47±68.37)mg/kg之间,差异不显著(p>0.05),第3天时苷元型含量最高为(556.47±68.37)mg/kg,约占异黄酮总量的33.5%。很多研究表明,大豆在发酵过程中,微生物迅速繁殖,产生的β-葡萄糖苷酶可将糖苷型大豆异黄酮转化成苷元型大豆异黄酮,或者发生酸水解作用,使苷元型大豆异黄酮含量显著提高[28]。纳豆在发酵过程中大豆异黄酮构成发生变化,更具生物活性的苷元型大豆异黄酮比例提高,同时结合试验结果,纳豆冷藏至3 d~6 d时纳豆中苷元型大豆异黄酮比例最高,食用保健效果最佳。

3 结论

本研究以纳豆菌为菌种、以小粒豆为原料进行发酵,得到具有营养保健功效的纳豆。对纳豆中营养及活性性成分在生产过程及冷藏期间各项指标变化进行测定。结果表明,纳豆中蛋白质含量以冷藏3d时蛋白质含量最高为(44.81±0.01)%,冷藏期间纳豆蛋白质小幅度变化;脂肪在冷藏1 d时含量最高为(22.88±0.27)%;可溶性总糖是发酵前小粒豆含量的53%,冷藏期间可溶性总糖含量较稳定;纳豆活菌数在冷藏0 d时数量最高为(9.5±0.60)×108CFU/g;纳豆 NK 活力、蛋白酶活力、氨基酸态氮含量均在冷藏3 d时含量最高,分别为(3 875±105)IU/g、(919.75±24.71)U/g 和(0.57±0.05)g/100 g,并且随着冷藏时间的延长,均表现出下降趋势;大豆异黄酮总量较原料豆含量差异不显著(p>0.05),而活性高的苷元型大豆异黄酮占总黄酮比例均较原料豆有所提高,在冷藏3 d时,苷元型含量最高为(556.47±68.37)mg/kg,是大豆异黄酮总量的33.5%。综上,纳豆的营养和功能性相比小粒豆明显提高,并且NK活力可满足商业纳豆要求,但是随着冷藏时间的延长,大部分营养及生物活性物质含量下降,因此选择合理的冷藏时间及食用时间,才能保证发挥纳豆最佳的营养保健功效。综合评价认为3 d内纳豆可保持较高的活性,但是关于纳豆其它营养成分以及不同工艺生产的纳豆,最佳冷藏时间的确定,有待于进一步研究。本试验结果可以为纳豆生产、工艺优化以及质量控制奠定基础。