基于计算机视觉和声学的小粒咖啡破裂机理特性的研究

2021-02-07张海生

张海生

(海南政法职业学院,海南 海口 571100)

咖啡的传统烘焙加工方式由最原始的锅炒式,逐步发展为直火式、电热式、液化气式,研究小粒咖啡在破裂机理对于提高小粒咖啡加工效果以及其诱发起因具有积极意义[1]。目前众多学者以及相关企业通过不同的工具、手段对咖啡的破裂机理进行深入研究[2-4]。

从应力波以及图像角度研究咖啡的相关特性为当前较为适宜的手段[5]。Mehdi等利用Ansysls-dyna分析咖啡豆中异物不同密度对应力波反射系数的影响规律[6]。Diego等利用FAN网络分析小粒咖啡中应力波的反射系数与小粒咖啡所受冲击速度的关系,发现了两者呈非线性关系,并通过SPSS求出反射系数最小情况下所对应小粒咖啡所受冲击速度[7]。Trang等通过采集小粒咖啡中应力波频率与时间的对应数据,作为深度卷积逆向图网络(deep convolutional inverse graphics network)的训练集,从而实现了对小粒咖啡不同品质的初步预测与判断[8]。Ryota等采用前馈神经网络(feed forward neural networks)对视觉系统采集到的小粒咖啡图片处理,最终发现了小粒咖啡的内部孔隙率与其内部应力波频率之间的关系,同时发现了外部载荷会改变小粒咖啡的内部孔隙率,从而影响其内部应力波的频率,从而影响小粒咖啡的破碎情况[9]。

本研究利用电子试验机研究小粒咖啡样本在不同阶段下的裂纹数目与裂纹最大宽度的变化情况,并分析有无钻孔处理的小粒咖啡样本在裂纹压密阶段、增长阶段、平稳阶段、非平稳阶段的变化情况,以及两者的能量、应力变化趋势。同时利用COMSOL分析有无钻孔处理的小粒咖啡样本裂纹声源位置以及数目,确定有无孔洞的小粒咖啡样本内应力波的损失系数以及小粒咖啡样本表面光点的损失系数,最终通过试验验证应力波的损失系数、光点的损失系数所得理论小粒咖啡样本内的应力结果。为提高小粒咖啡开采过程中的稳定性,减少小粒咖啡的动力灾害事故提供前期研究基础。

1 材料与方法

1.1 试验材料

小粒咖啡样本:通过取芯的方式,获取多个尺寸为80 mm×160 mm的圆柱体试样,并将试样的上下底面打磨平整[10]。小粒咖啡样本见图1。

图1 小粒咖啡样本Fig.1 Nickel ore sample

1.2 试验仪器

ST-500型电子试验机:东方鹭工试验仪器有限公司;SHLD-300W型相机:顺华智能科技有限公司;SANO哑光漆:三和生物科技有限公司。

1.3 试验方法

通过电子试验机(图2)以0.025 mm/s速度对试样进行加载,连接计算机处理与显示系统。

图2 电子试验机Fig.2 Electronic testing machine

小粒咖啡内部的细小微观空洞、裂纹较多,当其受到加载时,内部的裂纹许多增大,同时伴有新的裂纹产生[11-13]。在所制备的小粒咖啡样本表面均匀的喷绘哑光漆,通过电子试验机对小粒咖啡样本加载,由CCD相机采集图像。

2 小粒咖啡内应力波的传播特性

所采集到4个小粒咖啡样本应力与应变之间的关系见图3,同时选取第2个小粒咖啡样本对其不同阶段下的裂纹数目(宽度大于0.1 mm)与裂纹最大宽度进行统计分析见图4。

图3 小粒咖啡样本的应力、应变Fig.3 Stress and strain of nickel ore sample

图4 裂纹数目与裂纹最大宽度Fig.4 Crack number and maximum crack width

由图4可知,在应变为0~0.004段,小粒咖啡样本内的裂纹数目与裂纹最大宽度逐渐降低,这是因为在压力作用下小粒咖啡样本天然存在的裂纹逐渐被压缩闭合。在应变为0.004~0.016段,小粒咖啡样本内的裂纹数目与裂纹最大宽度迅速增加,这是因为已有的裂纹的闭合状态已经到达极限,开始扩张,并且其余地方产生新的裂纹。在应变为0.016~0.02段,小粒咖啡样本内的裂纹数目趋于平缓,但裂纹最大宽度仍然继续增加,这是因为已有的裂纹的宽度已经达到引起小粒咖啡样本的直观变形。在应变为0.02~0.026段,小粒咖啡样本内的裂纹数目已经趋于平缓,裂纹最大宽度增大速度到达最大值,这是因为小粒咖啡样本整体已经发生了破坏,部分小粒咖啡已从整体上垮落。

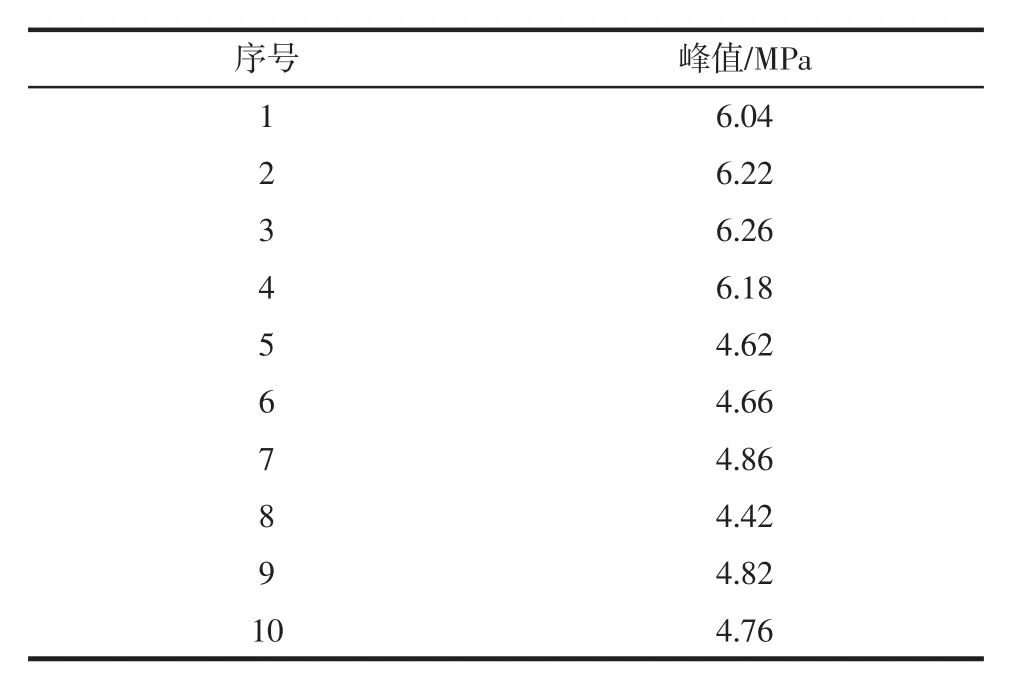

为更好的模拟实际小粒咖啡开采过程中,截割小粒咖啡所产生的应力波在承受来自顶板压力的小粒咖啡层中传播[14]。在小粒咖啡样本被进行加载过程中,对其破裂所引起的应力波进行试验,同时采集应力波的变化来研究小粒咖啡样本的破裂情况[15]。制作小粒咖啡样本10个,在4个小粒咖啡样本顶面中心钻孔处理。并在小粒咖啡样本两侧分别布置传感器用以发射和接收信号。各小粒咖啡样本所采集到声波信号的峰值如表1。

表1 信号峰值Table 1 Signal peak value

从表1可知,可以发现未做钻孔处理的小粒咖啡样本所获应力波的峰值大于已做钻孔处理的小粒咖啡样本,其中应力波的峰值最大值为2号材料样本,其值为6.22 MPa,最小值为8号材料样本,其值为4.42 MPa。出现该现象的原因是小粒咖啡样本内孔洞的出现影响了应力波在其内部的正常传播。

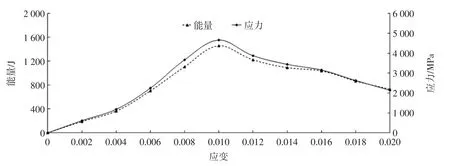

对未做钻孔处理以及钻孔处理的小粒咖啡样本的裂纹压密阶段、增长阶段、平稳阶段、非平稳阶段的时长进行总体分析见图5。

图5 时长分析Fig.5 Duration analysis

由图5可知钻孔处理的小粒咖啡样本的裂纹压密阶段与非平稳阶段的时长明显增高,分别从10%增大到18%,从15%增大到33%。裂纹压密阶段增高的原因是由于孔洞的存在,增加了小粒咖啡样本裂纹的数目,更多的裂纹加长了压密阶段的时长。非平稳阶段增高的原因是由于孔洞的存在,造成了小粒咖啡样本宏观破裂情况的加剧,出现了多种的破裂的形式。对有无钻孔处理的小粒咖啡样本能量、应力变化进行统计分析见图6~图7。

图6 无钻孔处理的小粒咖啡样本能量、应力变化曲线Fig.6 Energy and stress change curve of nickel ore sample without borehole treatment

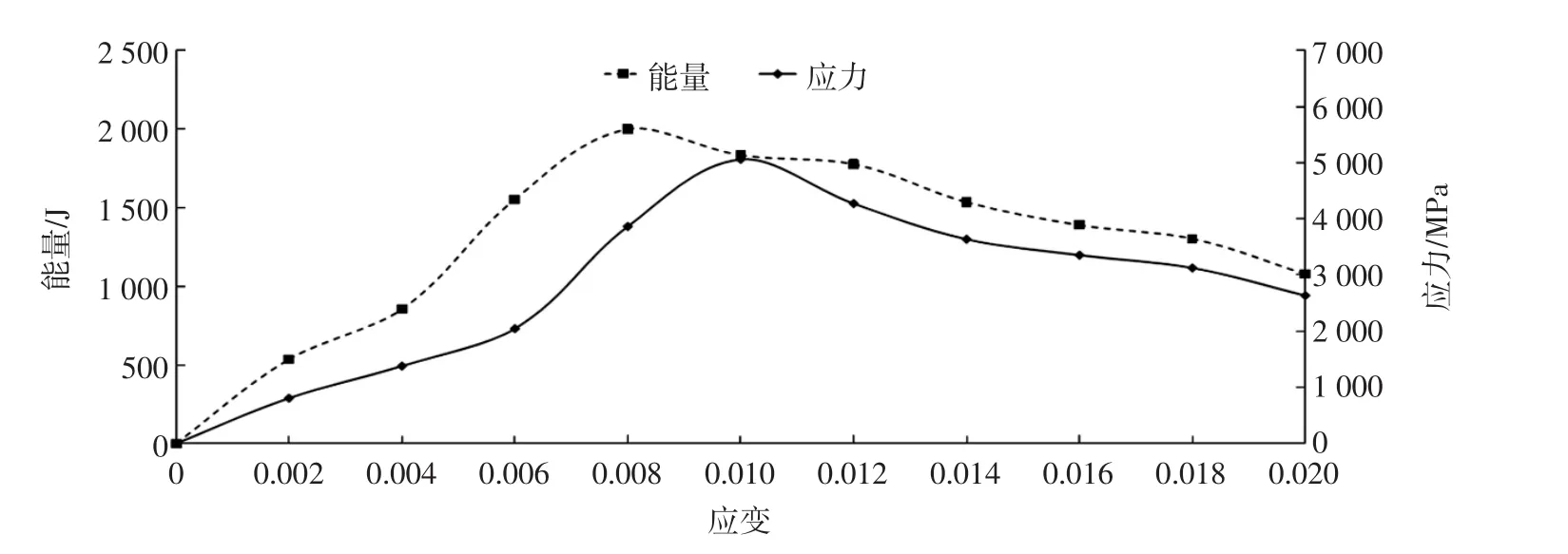

图7 有钻孔处理的小粒咖啡样本能量、应力变化曲线Fig.7 Change curve of energy and stress of nickel ore sample with borehole treatment

由图6、7可知,从有无钻孔处理的小粒咖啡样本能量、应力变化曲线可以看出,两者的能量变化曲线存在较大的差别。无钻孔处理的小粒咖啡样本能量、应力变化曲线基本一致,而有钻孔处理的小粒咖啡样本的能量峰值出现在了应力峰值之前,这是由于孔洞的存在使得在早期阶段被压缩裂纹的能量提前释放出来,并且在后续阶段形成了直观的裂纹。

对小粒咖啡样本在不同时刻的主要裂纹声源进行定位分析见图8。

由图8可知在裂纹压密阶段声源的数目较少,但仍有少量存在。在增长阶段裂纹声源数目逐渐增多,此时小粒咖啡样本弹性变形向塑形变形转变。在平稳阶段裂纹声源数目显著增多,小粒咖啡样本的应力已达到峰值。在非平稳阶段裂纹声源数目没有显著增多,裂纹声源位置有了不同变化。

图8 无钻孔小粒咖啡裂纹声源位置Fig.8 Location of crack sound source without borehole treatment

对做钻孔处理的小粒咖啡样本在不同时刻的主要裂纹声源进行定位分析见图9。

由图9可知在不同阶段,做钻孔处理的小粒咖啡样本裂纹声源数目与未做钻孔处理的小粒咖啡样本变化规律相同,但其裂纹声源主要分布在小粒咖啡样本周边。通过COMSOL软件导出有无钻孔处理的小粒咖啡样本的裂纹声源数目,两者分别为1573、876,故得知有钻孔处理的小粒咖啡样本要比无钻孔处理的小粒咖啡样本破裂程度更为明显。

图9 有钻孔小粒咖啡裂纹声源位置Fig.9 Location of crack sound source with borehole treatment

3 小粒咖啡破裂机理分析

3.1 基于应力波的小粒咖啡破裂机理分析

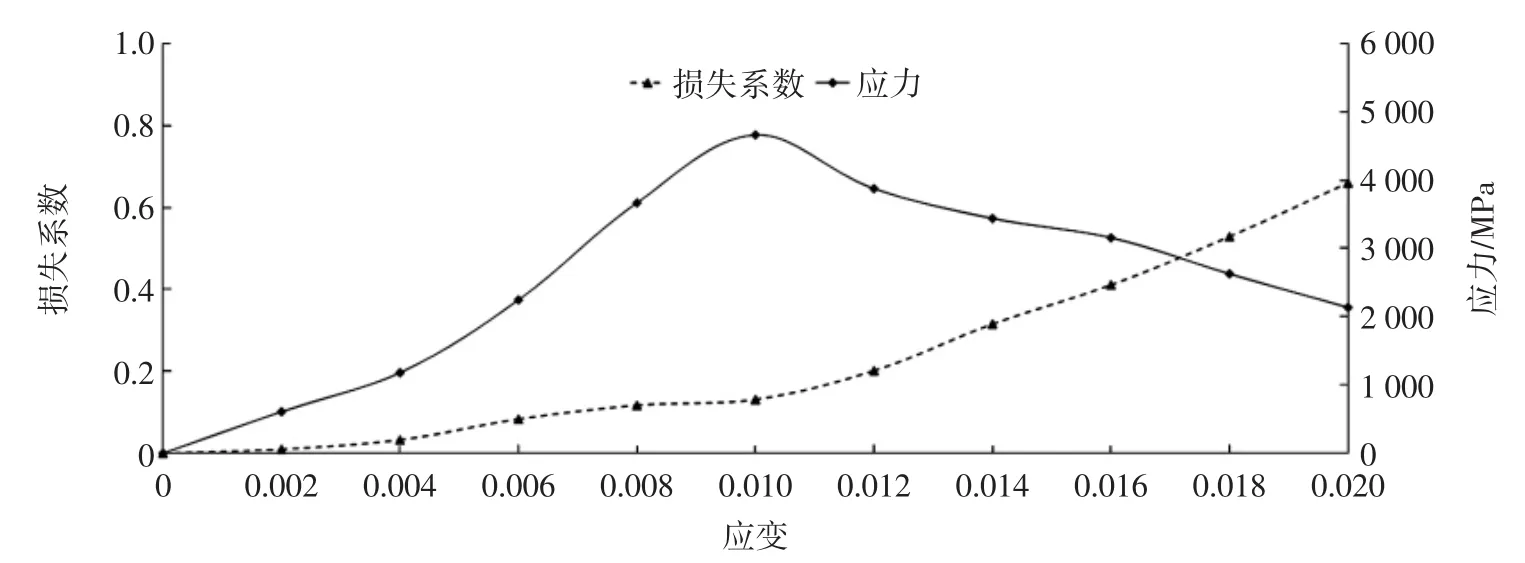

鉴于自然条件下小粒咖啡有着显著的各向异性,对小粒咖啡样本施加载荷其内部裂纹压缩到一定程度后会逐渐扩张,并且伴随应力波的出现从而在小粒咖啡样本内传播[16-18]。将试验中应力波的振铃、应力随应变变化的曲线进行对比见图10,应力波的损失系数、应力随应变变化的曲线进行对比见图11。

图10 无钻孔小粒咖啡振铃、应力曲线Fig.10 Ringing and stress curve without borehole treatment

图11 无钻孔小粒咖啡损失系数、应力曲线Fig.11 Loss coefficient and stress curve without borehole treatment

由图10和图11可知,无孔洞的小粒咖啡样本内应力迅速增高后缓慢降低,而随着裂纹的扩张,振铃数目一直在增加,故其累计数目始终呈上升趋势。无孔洞的小粒咖啡样本内损失系数在应变增加的开始区域没有显著变化,在后续的过程其值开始逐渐增大,主要因为小粒咖啡样本位于初始阶段其内部应变属于非塑性变形。

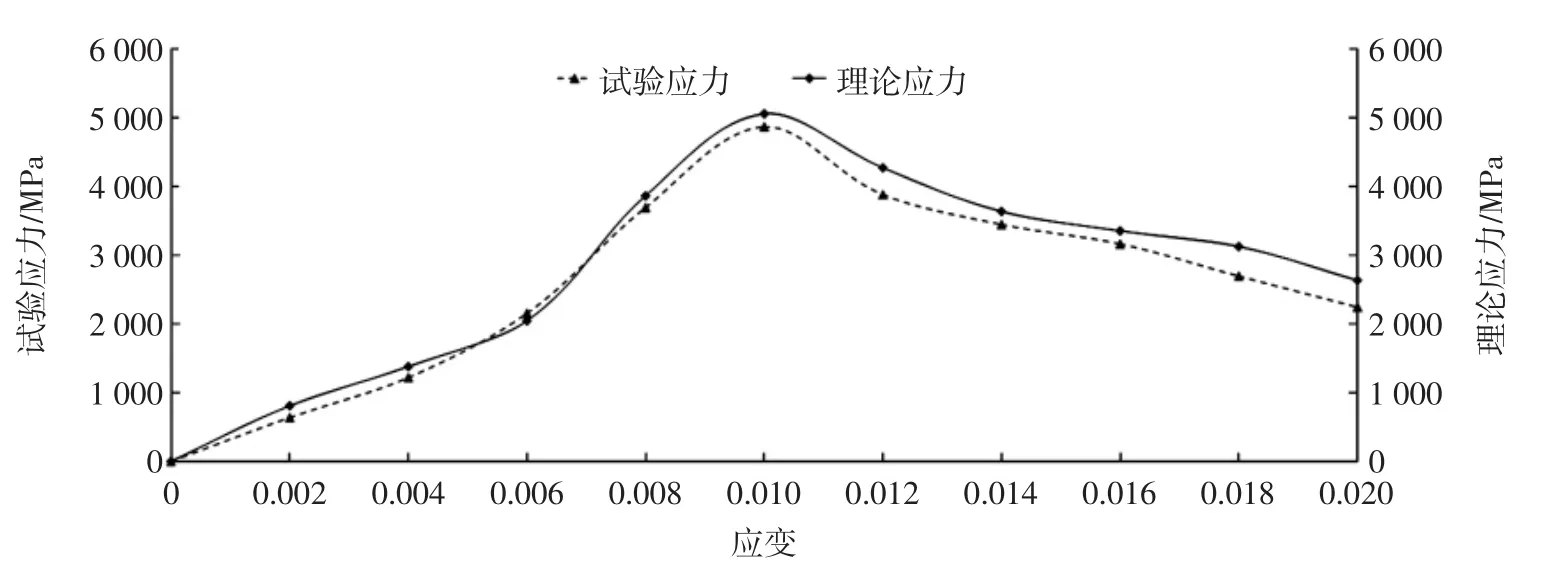

根据已有文献[19]报道,由应力波的损失系数计算不同时刻的应力,将试验与理论中应力波随时间变化的曲线进行对比见图12。

图12 无钻孔小粒咖啡试验与理论应力Fig.12 Test and theoretical stress without borehole treatment

由图12可知,理论与试验所得小粒咖啡样本内应力的总体变化大致相同,且两者波峰的大小以及波峰所对应的应变取值几乎相同。通过SPSS求得,波峰前后两者的相关系数分别为:0.976、0.912。出现波峰后相关系数较小的原因是因为小粒咖啡样本发生了明显的裂纹致使其产生破裂,试验中该破裂伴随大量变形,具有很大随机性。

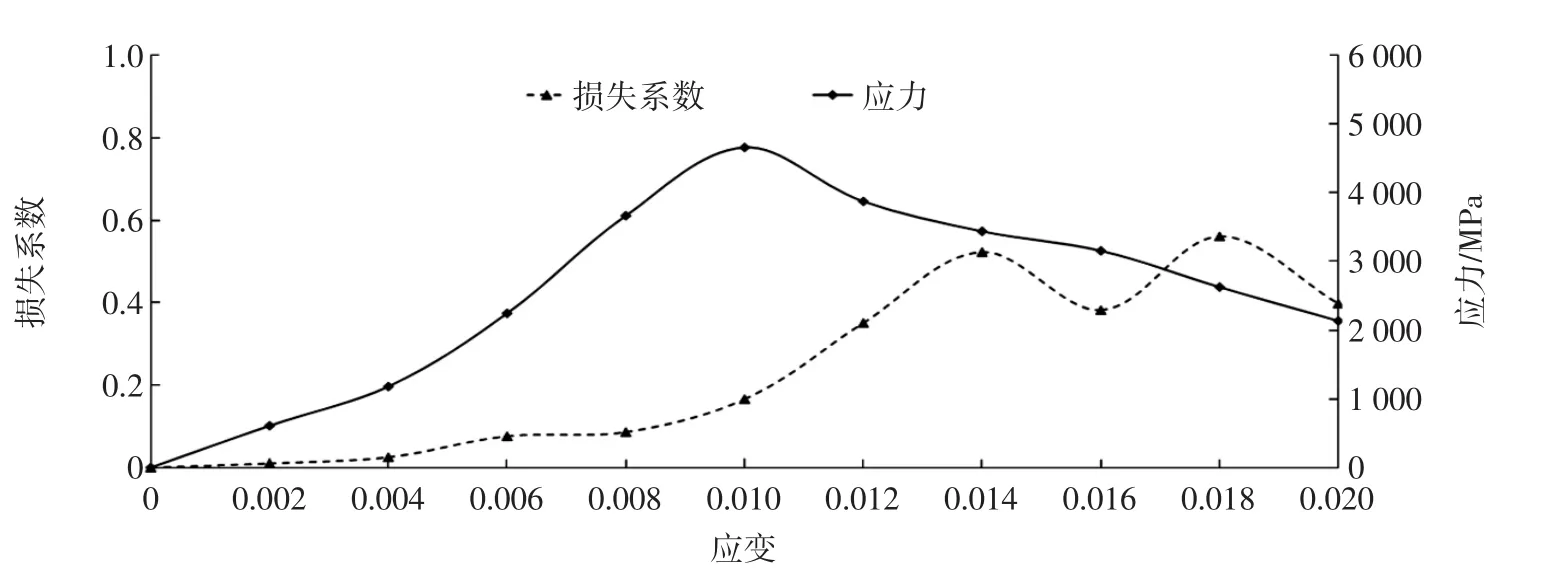

按照上述方法,对做孔洞处理的小粒咖啡样本进行分析,分别将试验中应力波的振铃、应力随应变变化的曲线进行对比见图13,应力波的损失系数、应力随应变变化的曲线进行对比见图14。

图13 有钻孔小粒咖啡振铃、应力曲线Fig.13 Ringing and stress curve with borehole treatment

图14 有钻孔小粒咖啡损失系数、应力曲线Fig.14 Loss coefficient and stress curve with borehole treatment

由图13和图14可知,做孔洞处理的小粒咖啡样本内应力迅速增高后缓慢降低,而随着裂纹的扩张,振铃数目一直在增加,故其累计数目始终呈上升趋势。做孔洞处理的小粒咖啡样本内损失系数再应变增加的开始区域没有显著变化,在后续的过程其值开始逐渐增大。该结论与无孔洞的小粒咖啡样本所得结论相同,说明通过损失系数对于有无缺陷的小粒咖啡样本均具有较好的表达性

将试验与理论中,做孔洞处理的小粒咖啡样本内应力波随时间变化的曲线进行对比见图15。

图15 有钻孔小粒咖啡试验与理论应力Fig.15 Test and theoretical stress with borehole treatment

由图15可知,理论与试验所得做孔洞处理的小粒咖啡样本内应力的总体变化大致相同,且两者波峰的大小以及波峰所对应的应变取值几乎相同。通过SPSS求得,波峰前后两者的相关系数分别为:0.932、0.824。出现波峰后相关系数较小的原因是因为做孔洞处理的小粒咖啡样本发生了明显的裂纹致使其产生破裂,加之其固有的孔洞处理,导致试验中该破裂伴随大量变形(相比无孔洞处理的小粒咖啡样本变形更大),其应力的变化具有很大随机性。

3.2 基于光点图像的小粒咖啡破裂分析

在MATLAB r2019a平台上将前文所获得的图片进行处理,分别计算所选取的3个小粒咖啡样本的应变、光点损失系数、面积损失系数的变化情况见表2。

表2 损失系数、面积损失系数的变化情况Table 2 Change of loss coefficient and area loss coefficient

续表2 损失系数、面积损失系数的变化情况Continue table 2 Change of loss coefficient and area loss coefficient

由表2可知,3个小粒咖啡样本中,光点损失系数、面积损失系数均随着应变的增大而增大。其中光点损失系数增加值最大的为2号小粒咖啡样本,其为:0.66。面积损失系数增加值最大的为3号小粒咖啡样本,其为:0.21。3个小粒咖啡样本中在相同应变的情况下,光点损失系数均大于面积损失系数,这是因为MATLAB r2019a将微小裂纹上的光点算入到了光点损失系数的计算当中,并未将该微小裂纹统计到面积损失系数的计算当中。

将试验中无孔洞的小粒咖啡样本光点的损失系数、应力随应变变化的曲线进行对比见图16。

由图16可知,无孔洞的小粒咖啡样本光点的损失系数在应变达到一定程度后开始增长,这是因为该阶段对应小粒咖啡样本的弹性阶段,小粒咖啡样本没有发生明显的变形以及新的裂纹产生。最后无孔洞的小粒咖啡样本光点的损失系数产生较大的波动是因为小粒咖啡样本已经产生破裂,其运动复杂、并且剧烈,从而影响到了小粒咖啡样本光点的采集。

图16 无钻孔小粒咖损失系数与应力Fig.16 Loss factor and stress without borehole treatment

根据已有文献[20]报道,由光点的损失系数计算不同时刻的应力,无孔洞处理的小粒咖啡样本内应力波随时间变化的曲线进行对比见图17。

图17 无钻孔小粒咖啡应力对比Fig.17 Stress comparison without borehole treatment without borehole treatment

由图17可知,理论与试验所得小粒咖啡样本内应力的总体变化大致相同,且两者波峰的大小以及波峰所对应的应变取值几乎相同。通过SPSS求得,波峰前后两者的相关系数分别为:0.993、0.967。

按照上述方法,对做孔洞处理的小粒咖啡样本进行分析,将有孔洞的小粒咖啡样本光点的损失系数、应力随应变变化的曲线进行对比见图18。

图18 有钻孔小粒咖啡损失系数与应力Fig.18 Loss factor and stress with borehole treatment

从图18可知,有孔洞的小粒咖啡样本光点的损失系数在应变达到一定程度后开始增长,并且最后有孔洞的小粒咖啡样本光点的损失系数产生较大的波动。该结论与无孔洞的小粒咖啡样本所得结论相同,说明通过光点的损失系数对于有无缺陷的小粒咖啡样本均具有较好的表达性。

将试验与理论中,做孔洞处理的小粒咖啡样本内应力波随时间变化的曲线进行对比见图19。

图19 有钻孔小粒咖啡应力对比Fig.19 Stress comparison with borehole treatment

从图19可知,理论与试验所得小粒咖啡样本内应力的总体变化大致相同,且两者波峰的大小以及波峰所对应的应变取值几乎相同。通过SPSS求得,波峰前后两者的相关系数分别为:0.973、0.864。并且获得在本文的研究过程中,由光点的损失系数获得理论应力的大小要相比应力波损失系数获得理论应力的误差更小。

4 结论

本研究制备小粒咖啡样本,通过电子试验机发现了小粒咖啡样本在不同阶段下的裂纹数目(宽度大于0.1 mm)与裂纹最大宽度的变化情况。通过分析结果得到了无钻孔处理的小粒咖啡样本能量、应力变化曲线基本一致,而有钻孔处理的小粒咖啡样本的能量峰值出现在了应力峰值之前。由COMSOL得到了有无钻孔处理的小粒咖啡样本裂纹声源数目变化规律相同,但有钻孔处理的小粒咖啡样本裂纹声源主要分布在小粒咖啡样本边界。有无钻孔处理的小粒咖啡样本的裂纹声源数目,两者分别为1 573、876,有钻孔处理的小粒咖啡样本要比无钻孔处理的小粒咖啡样本破裂程度更为明显。除此之外,分析了有无孔洞的小粒咖啡样本内应力波的损失系数,由应力波的损失系数所得理论小粒咖啡样本内应力结果与试验所得结果总体变化大致相同。通过SPSS求得波峰前后两者的相关系数分别为:0.976、0.912;0.932、0.824。分析了有无孔洞的小粒咖啡样本表面光点的损失系数,由光点的损失系数所得理论小粒咖啡样本内应力结果与试验所得结果总体变化大致相同。通过SPSS求得波峰前后两者的相关系数分别为:0.993、0.967;0.973、0.864。