气田内部集输管网建设适应性评价研究

2021-02-26吴国霈徐勇计维安

吴国霈 徐勇 计维安

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司开发管理部

1 技术背景

气田内部集输系统作为整个气田建设的主体,在建设过程中会伴随着大量不同的工况出现。因此,集输系统工艺优化调整往往是最频繁的,这常成为气藏开发的制约性障碍。集输工况调整主要包括现有工况优化调整、局部新增单元(站场和管线)工况调整和新增开发区块工况调整三大类。传统的气田集输系统管网建设多选择人工优化法,随着计算机技术的发展和数学求解法的不断进步,逐步形成了数学解法。但由于气田集输系统自身的复杂性,各大油气田对集输工艺优化调整并没有统一的方法。通过对不同建设工况的分析和对优化调整方法的研究,提出一套地面集输管网适应性评价方法,解决集输系统建设过程中工况调整及优化方案等问题[1]。

2 集输管网适应性评价内容及方法研究

2.1 管网优化内容

现有工况优化调整和局部新增单元(站场和管线)工况调整解决办法相对容易,求解通常具有唯一性,新增开发区块工艺调整研究较复杂。目前,国内外多采用人工优化方法和数学方法求最优解。

2.2 管网优化方法

(1) 人工优化方法求最优解,主要通过人力来进行集输系统的优化,通过研究团队自身的经验进行管网拓扑布局,确定管网拓扑结构、级数、集气站数量、规模和位置,建立管网数值模型进行工艺参数优化,研究几种可行方案,比较得到最优解。优点:可直观地反应出各种不确定因素、求解思路清晰,数值模拟技术相对成熟。缺点:工作量大,需要较多人力物力、主要依靠人的主观判断,优化方案的优劣受限于研究人员的经验及工作状态等因素。这种方法广泛应用于各大油气田建设,但不一定得到最优解。

(2) 采用数学方法求最优解,分为局部最优化算法和全局最优化算法。局部最优化算法优势是具有判断局部极小点的最优性条件,无约束问题的一阶必要条件、二阶必要和充分条件;其中以分级优化法在实际生产过程中应用最多,它在遵循优化原则和现场实际的前提下,将问题分解为拓扑优化和参数优化两个子问题,并通过各级别站的位置向量将这两个子问题有机地结合在一起,从而构成优化的全过程。全局最优化算法是随着计算机技术和最优化技术的发展,优化目标由单目标逐步过渡到多目标优化,解决多变量全局优化问题。缺点:关于环状管网的布局优化研究较少,实际生产中更重要的还需要考虑风险因素、障碍因素、管理因素等,这往往是制约集输管网建设的最重要最关键的部分;三维地形条件下的拓扑布局优化研究尚处于起步阶段并未成熟应用;计算缺少终止准则,实际生产中使用较少。

研究认为,在面临气田新增区块时,如果采用数学方法存在边界条件太过模糊不好界定的情况时,应采用人工优化法,如果边界条件比较清晰可以采用数学方法。

2.3 管网水力计算方法

在管网适应性分析评价前[2-3],应确定模拟分析所需的气体状态方程。国际上主要使用的气体状态方程有SRK、PR和BWRS方程[4-7],由于没有适用于各种管径、流型、既精确又简单的多相混输管线计算模型可供工业应用。因此,需要找出最适用于该区域内部集输管网水力压降的计算方法。

已发表的多种两相流压降计算公式中分相流模型和混和模型在理论上能更好地反映气液两相流的机理和能量损失规律,国内外的研究多数倾向于这两种类型的计算[8-9]。

本文分析了主要的两相流计算方法,并进行了优选。其中,Lockhart-Martinelli计算法和杜克勒计算法采用分相流模型,其余9种计算方法采用混合模型,组合公式分析见表1。

表1 组合公式分析组合公式流型划分相关式持液率相关式摩阻压降高程压降加速压降BBMEBBEatonBBBBBBBBMBBNO-SlipBBBBBBEF无EatonEatonFlaniganEatonDF无DuklerDuklerFlanigan无DEF无EatonDuklerFlaniganEatonOLIM无EatonOliemansOliemansOliemans

2.4 整体方法研究

整体方法研究结构图如图1所示。

3 实例分析

某气田建设至今已有6年,现有规模为3 900×104m3/d,管网拓扑结构为复杂多环管网,见图2。以此为例,挑选建设过程中两个具有典型工况的案例,讲述该适应性评价方法在集输管网优化中的运用情况,包括:现有工况优化分析、局部新增单元(站场和管线)工况分析和新增开发区块工况分析。

3.1 资料和现场调研情况

该气田属于浅丘陵及丘间平坝地形平坦区地区,地势总体起伏小,高差不超过100 m。集输管网建设采用非常用拓扑结构,同时存在各类大中小型穿跨越、经济林地、水源保护地等控制点工程,所辖片区多部门、多属地管理,耕种农田较多难以短期协调和勘探与建设同时进行等不确定性因素的特点。集输管网工艺特点见表2。

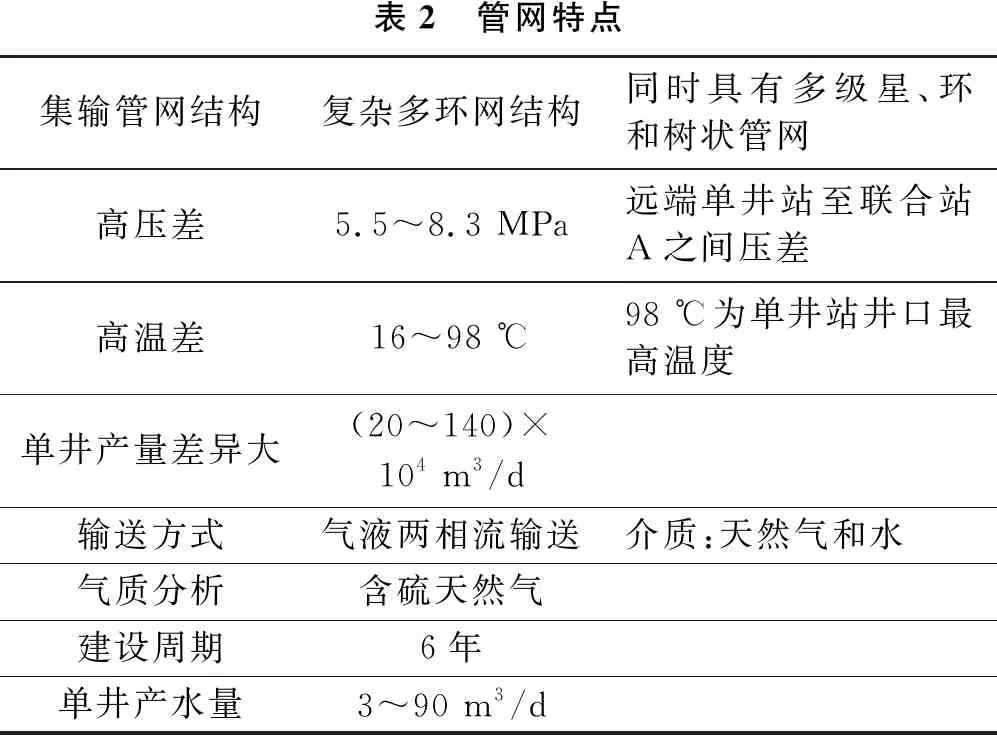

表2 管网特点集输管网结构复杂多环网结构同时具有多级星、环和树状管网高压差5.5~8.3 MPa远端单井站至联合站A之间压差高温差16~98 ℃98 ℃为单井站井口最高温度单井产量差异大(20~140)×104 m3/d输送方式气液两相流输送介质:天然气和水气质分析含硫天然气建设周期6年单井产水量3~90 m3/d

3.2 气田集输管网优化运行整体思路

该区域集输系统建设是一个非常复杂的系统工程,从2013年至今,经历了很多阶段,靠纯数学方法求最优解和优化一步到位是不现实的,需要根据不同建设周期的需求进行分阶段适应性评价分析。因此,提出以人工优化方法为主,局部新增区块以数学方法为辅的整体研究思路。

3.3 水力计算方法选取

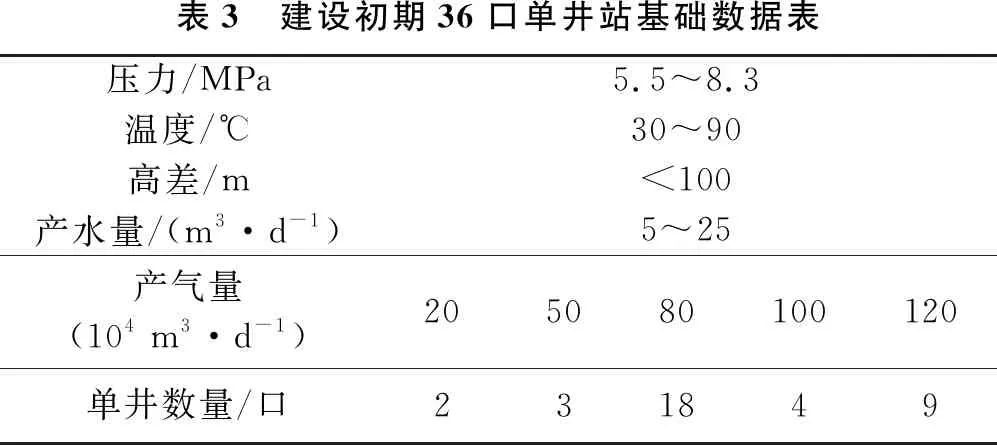

通过研究,选用具备较强的温度、压力和组分适应性的PR方程。以地面建设初期工程36口单井站、5个集气站为基础分析,通过不同水力计算方法计算的结果与实际生产数据的误差分析,优选出最适合该区域的水力压降方法。基础数据见表3。

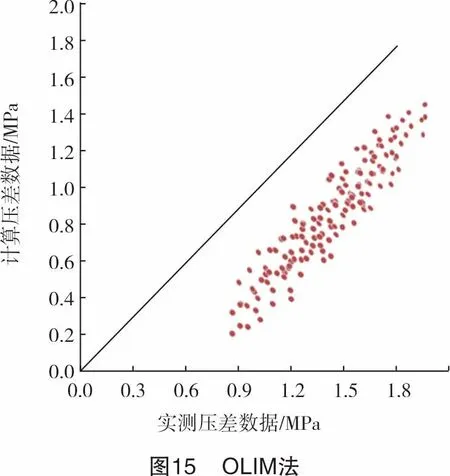

根据整理的实际工况数据,选取4天具有明显差异的工况进行分析,每次分析涵盖一期工程全部36口井,每个计算方法共有144个压差对比数据。每种水力压降模型计算误差分析见图3~图15。

表3 建设初期36口单井站基础数据表压力/MPa5.5~8.3温度/℃30~90高差/m<100产水量/(m3·d-1)5~25产气量(104 m3·d-1)205080100120单井数量/口231849

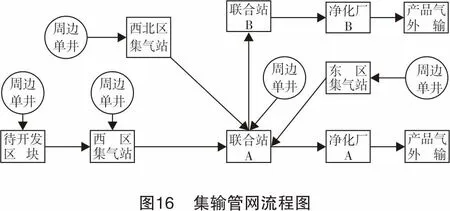

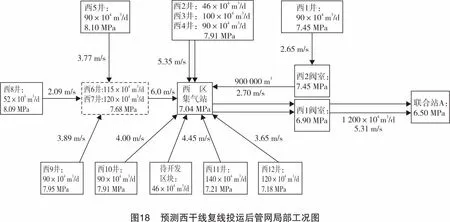

比较图3~图15可看出,计算值普遍低于实测值,BBME法计算值最接近实测值,BBME法的平均误差在10%以内,其余的计算方法误差均在10%以上。压降计算方法误差BBME法 3.4.1气田建设初期某阶段现有与局部新增单元工况分析 气田建设初期某段工况的集输管网流程见图16。东区集气站产气550×104m3/d;西区集气站产气580×104m3/d,西干线设计输量600×104m3/d,管径DN500,设计压力8.5 MPa;待开发区块产气46×104m3/d。净化厂A和净化厂B处理量分别为300×104m3/d和3 000×104m3/d;站场设计压力8.5 MPa。此时,集输管网富余量1 500×104m3/d,东区集气站开始大量产水,单井站输压较高,清管频繁;西区集气站所辖范围内发现高产气井可新增布井,结合待开发区域考虑,调整开发方案为西区新增产能规模600×104m3/d。该时间段内,需要对东区集气站、西区集气站进行工艺调整,在保证东区单井站产气量的同时,研究西区新增产能后集输管网的适应性。 依据本项目提出的研究方法,该类问题解决办法具有唯一性,具有明确最优解。因此,采用人工优化法。 先进行现场调研熟悉工况,结合建设方意见得出解决东区井站产水问题只能调整集输工艺为气液分输;西区当前产量已经达到集气干线设计输量的上限,新增产能只能通过新建管道解决输气瓶颈,并且具备唯一解,即新建西干线复线;然后利用PIPEPHASE进行数值建模,取设计压力上限为约束条件,得出管道参数的最优解,并用联合站A的最高压力6.5 MPa验算新管道的参数合理,气田集输管网可以平稳运行,数值模拟见图17,集输工艺计算数据见图18。 研究得出:新建DN500管道与原有集气干线并行敷设,可以解决开发区块后续1 200×104m3/d产能规模,西区井站最高压力会接近设计压力上限值8.5 MPa,但不会超压,取设计压力上限为约束条件,此为最优解。东区井站产水量高的单井改为气液分输可以很好地解决两相流压力过高的情况,并保证了产量。 3.4.2新增区块管网优化 随着气田开发的不断深入,地面系统已形成集输和净化处理能力3 300×104m3/d规模,待开发区块开发方案生产规模为600×104m3/d,设计总井数70口井。待开发区块布井见图19。 (1) 根据提出的研究方法先进行调研可知,新增区块位于经济开发区周边,浅丘地区,区域内规划红线较多,河流、道路等穿越较多,开发区域内有两家气田建设单位。根据以上特点,集输管网优化布局选用局部优化数学方法的分级优化法求最优解。 (2) 经分析,新增区块满足外输系统和现有地面系统的适应性,不需要新增净化厂,同时气质和现有单井气质混合后满足净化厂来气要求。 (3) 布井位置呈条状,气体走向是自下而上,根据生产单位管辖范围和集气覆盖5 km范围初步划分,需要5个集气站和一个中心站,并采用多级星-树状网络结构(简称MST网络结构),最低级别点与上一级节点之间的连接形状为星形,其余节点之间的连接形状为树枝状,其同级节点之间可以相连接,初级规划如图20所示。 (4) 分级优化法建模。将模型划分成两个子问题:拓扑级优化和几何位置优化。这两个子问题之间可以独立求解并通过变量联系在一起,直接构造一个迭代过程,求出MST网络布局优化问题的一个改进解。 由于现场条件所限,集气站选址位置具备唯一性。首先确定5个集气站位置和一个区域中心站位置,集输网络采用2级布站的方式,流速控制在3~6 m/s,最优解采用建设投资最小值作为目标函数。 数学模型如下: PMST:求e,U,? (1) (2) (3) (4) eij∈{0,1};i=1,2,ʌ,m0;j=1,2,ʌ,m1 λij∈{0,1};i=1,2,ʌ,ms″;j=1,2,ʌ,ms″U∈UD (1) 拓扑级优化 。拓扑级优化是在节点的几何位置已知的前提下进行,其数学模型可描述为: P:求e,? (5) (6) (7) (8) eij∈{0,1};i=1,2,ʌ,m0;j=1,2,ʌ,m1 λij∈{0,1};i=1,2,ʌ,ms″;j=1,2,ʌ,ms″ 该问题可以分解成P′MST1和P″MST1两个子问题。 P′MST1是集合最优划分问题,可采用降维规划法求解,求e。 (9) P″MST1是生成顶点为集合S″的最小生成树,可采用Kruskal算法求解,求?。 (10) (2) 几何位置优化。在拓扑级优化过程中,已经确定了节点之间的连接关系,几何位置优化的目的是调整节点的几何位置,以进一步降低系统投资。该问题可以采用惩罚函数法进行求解。问题的优化数学模型可表示为: PMST2:求U (11) (12) U∈UD (13) 经过计算得出最优解,再通过人工进一步优化得出管网优化,见图21。 通过优化分析,管网布局发生了较大改变,初级规划是中心站集输所辖单井站来气和集气站1、2、5井来气,集气站4产气输送至集气站3后,同集气站3所辖单井站产气集输至集气站5。通过优化算法后,管网结构变为中心站集输所辖单井站来气和集气站1、2、5井来气,集气站5集输所辖单井站来气和集气站3、4井来气。通过数学优化,27口单井站的路由发生了改变,其中DN80管道减少8.5 km,DN100管道增加6.5 km,DN150管道减少3.4 km,DN250管道减少7.5 km,经过管网优化后(如图21)可以比优化前(如图20)节省投资约2 000万元。 根据现场经验,联合站最高压力为6.5 MPa,以此验证管网的适应性,能满足集输管网生产需求(见图22)。中心站接受3个集气站和周边单井站来气,集气站5接收2个集气站和周边单井来气,在约束流速的情况下,得到集气站1和中心站以及所辖单井站的设计压力为9.9 MPa,集气站2~5的个别远端井站由于压力较高,设计压力为12 MPa,以此保证所有管道参数均为最小值。通过比较可以得出,经数学优化后的管网,可以有效地降低远端井站的压力约1.5 MPa。 通过数学分析可以得出,在某些特定条件和区域内数学方法能够很好地解决集输管网合理布局的难题。该方法的使用,在经济最优化的同时,做到了集输工艺的最优化。 (1) 本次研究提出了一套气田集输管网适应性评价方法。通过前期调研,知悉了管网各方面的情况,当工况调整时,首先确认调整内容,提出对现有管网工艺调整或局部新增工艺单元等最优解容易求解时,直接利用数值模拟方法建立多相流模型进行求解。如果是新增区块则根据前期调研情况结合开发方案确定采用人工求解或数学方法求解,最后核实最优解的适应性。 (2) 该套气田内部集输管网适应性评价方法成功运用于国内某大型气田,在开发至今的6年时间内,只要有工艺调整,均采用该方法进行分析,取得了很好的效果,为气田地面建设提供了有效的理论支撑,保证了地面集输系统的平稳运行[10-12]。

3.4 集输管网工况分析

4 结语