降低柴汽比的技术措施在某炼油厂的实践与认识

2021-02-26王树利李林孙丽琳

王树利 李林 孙丽琳

中国石油兰州石化公司炼油厂

近年来,随着国民经济产业结构的调整,我国成品油消费结构发生了较大变化,突出表现在柴汽比方面,柴油消费明显放缓,汽油消费增长较快,柴汽比呈下降趋势,已从2010年的2.17降至2014年的1.61,2015年进一步降至1.46[1]。有研究预测,从中国的经济增速、产业结构、汽车行业及房地产行业的发展来看,到2030年,柴汽比将继续降至0.90[2],未来一段时间内柴油消费增长将慢于汽油。面对这种变化趋势,为适应市场需求,实现提质增效,炼油厂优化调整产品结构,降低柴汽比势在必行。国内炼油厂降低柴汽比主要措施从增产汽油、减产柴油、优化利用或消化柴油资源等方面考虑。增产汽油措施包括增加烷基化油产量、增大异构化装置规模、提高催化裂化、重整装置加工负荷等;减产柴油措施包括改进生产工艺、增大催化柴油等劣质柴油加氢裂化规模等;优化利用或消化柴油资源包括以轻柴油替代部分直馏石脑油用作乙烯裂解装置原料[3]。某炼油厂结合自身加工流程,通过优化装置操作条件、优化常减压装置重柴油加工流程、应用新型催化裂化催化剂、催化裂化装置MIP技术改造、烷基化装置扩能改造等,有效地降低了柴油产量。

1 降低柴汽比的技术措施

1.1 装置操作优化

1.1.1常减压装置操作优化

(1) 常减压装置常三线重柴油95%馏出温度正常控制指标为≤380 ℃,实际生产中按照≤365 ℃控制,以降低柴油收率,实施后柴油质量收率降低约2%。

(2) 将部分常二线轻柴油作为乙烯裂解装置原料。

1.1.2催化裂化装置操作优化

(1) 通过工业试验,在满足半成品罐汽油质量的前提下,将一套催化裂化装置汽油干点由196~201 ℃提高至198~203 ℃,将二套催化裂化装置汽油干点由198~202 ℃提高至201~203 ℃,以提高汽油收率。

(2) 将一套催化裂化装置反应温度由502~504 ℃提高至510~515 ℃,二套催化裂化装置反应温度由502~504 ℃提高至505~506 ℃,以加大催化反应深度,提高催化转化率,实现多产汽油、少产柴油的目的。

1.1.3柴油加氢装置操作优化

将柴油加氢装置石脑油干点由190~200 ℃提高至195~205 ℃,以降低柴油收率。石脑油干点提高后,装置柴油质量收率下降1%左右。

1.2 重柴油加工流程优化

研究表明,催化裂化装置掺炼常减压装置柴油后,能够起到降低柴汽比的作用[4-5]。该炼油厂二套常减压装置减一线重柴油原加工流程为与常三线重柴油合并后进入柴油加氢装置加工,为减少柴油产量,采用兰州化工研究中心开发的催化裂化掺炼重质柴油工艺技术,通过新增工艺流程,将减一线重柴油送入一套催化裂化装置MGD喷嘴进行加工,使其进行深度裂化,转化为汽油和液化气,达到降低柴汽比的目的。标定结果表明,在掺炼占总催化原料质量10%的减一线重柴油后,装置产品分布对比见表1。由表1可看出,汽油、液态烃质量收率分别增加1.28%和0.55%,柴油质量收率下降1.02%,柴汽比由0.35降至0.32,达到预期效果。

表1 掺炼重柴油前后装置产品分布对比w/%项目干气液态烃汽油柴油催化油浆(催化烧焦+损失)掺炼前3.4216.8249.6417.133.359.64掺炼后3.1617.3750.9216.112.489.96差值-0.260.551.28-1.02-0.870.32

另外,该炼油厂一套常减压装置减顶柴油原加工流程为与常三线重柴油合并后进入柴油加氢装置加工,通过利用闲置溶剂脱蜡装置对减顶柴油进行加工处理,脱蜡后柴油作为低凝柴油原料,其余全部作为催化裂化装置原料。2015-2019年期间,共加工减顶柴油654 862 t,生产脱蜡柴油453 939 t,柴油蜡膏200 803 t,柴油蜡膏送至催化裂化装置作为原料,在一定程度上减少了柴油产量。

1.3 应用新型催化裂化催化剂

2017年,为增产汽油,在二套催化裂化装置上进行了多产汽油的催化裂化催化剂LPC-70的工业应用,催化裂化催化剂LPC-70含有富B酸多级孔基质材料,可有效提高重油转化能力,并提高汽油收率。应用结果表明,使用多产汽油的催化裂化催化剂LPC-70后,在原料劣质化的条件下,汽油质量收率增加2.53%,柴油质量收率下降2.77%,柴汽比由0.46降至0.39,效果明显[6]。

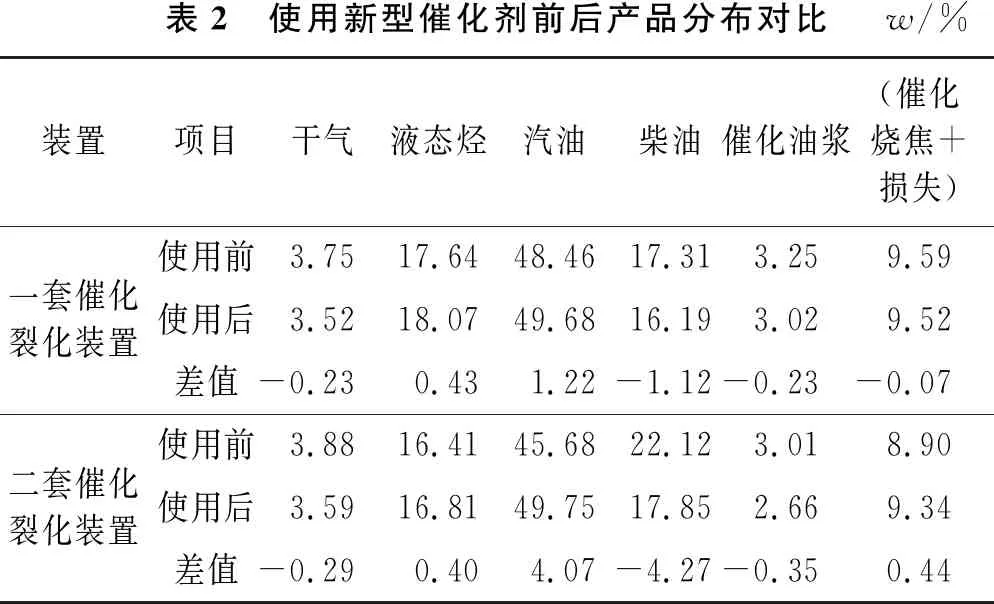

2018年,为实现国Ⅵ汽油质量升级,在一套催化裂化装置进行降烯烃催化剂LPC-65工业应用,二套催化裂化装置进行降烯烃催化剂LPC-70工业应用。降烯烃催化剂LPC-65/LPC-70是在富B酸多级孔基质材料的基础上,结合抗重金属污染技术、高稀土含量超稳Y降烯烃技术以及高性能ZSM-5分子筛增加辛烷值技术研发而成[6-7],能改善氢转移活性和选择性,具有较高的活性、较强的重油转化能力、较好的抗重金属污染能力以及良好的焦炭选择性,可在显著降低汽油烯烃的同时,提高汽油收率,降低柴油收率。新型催化裂化催化剂应用后装置产品分布对比见表2。其中,一套催化裂化装置汽油质量收率增加1.22%,柴油质量收率下降1.12%;二套催化裂化装置汽油质量收率增加4.07%,柴油质量收率下降4.27%。同时,液态烃质量收率增加,总液收增加,催化剂单耗下降[7-8],表明新型催化裂化催化剂对降低柴汽比效果较好。

表2 使用新型催化剂前后产品分布对比w/%装置项目干气液态烃汽油柴油催化油浆(催化烧焦+损失)一套催化裂化装置使用前3.7517.6448.4617.313.259.59使用后3.5218.0749.6816.193.029.52差值-0.230.431.22-1.12-0.23-0.07二套催化裂化装置使用前3.8816.4145.6822.123.018.90使用后3.5916.8149.7517.852.669.34差值-0.290.404.07-4.27-0.350.44

1.4 催化裂化装置MIP技术改造

MIP技术为中国石化石油化工科学研究院开发的多产异构烷烃的催化裂化工艺技术,此工艺采用串联提升管反应器,将催化裂化反应过程分成两个反应区,使一次反应和二次反应具有可控性和可选择性,第一反应区以一次裂化反应为主,采用较高的反应温度和较大的剂油比,裂解较重的原料油,并生成较多的烯烃;第二反应区主要增加氢转移反应和异构化反应,抑制二次裂化反应,采用较低的反应温度和较长的反应时间[9],在显著降低汽油烯烃含量的同时,还可改善产品分布。已改造装置运行结果表明,汽油、液化气质量收率增加,柴油质量收率下降[10]。

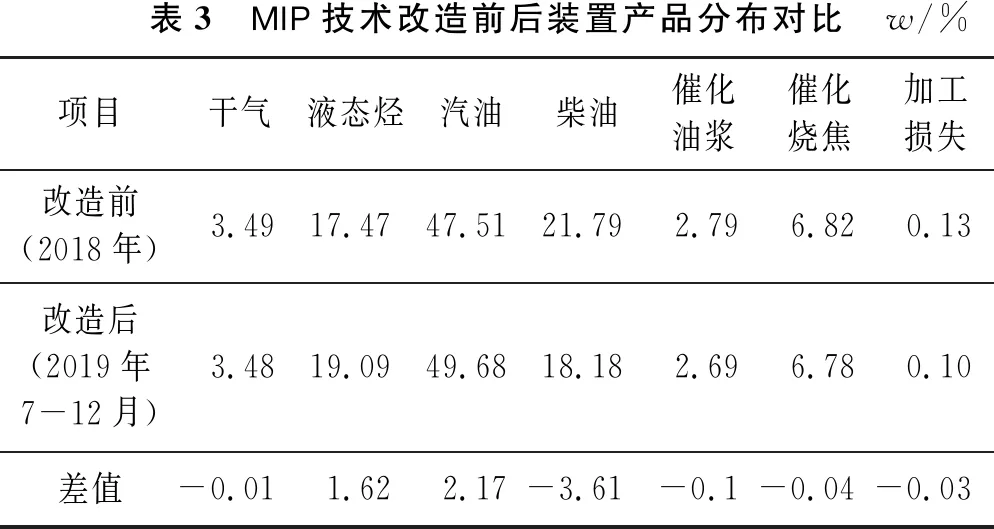

某炼油厂为解决汽油烯烃调合困难的问题,满足车用乙醇汽油调合组分油国ⅥB标准的实施,于2019年装置大检修期间对二套催化裂化装置进行了MIP技术改造,改造主要内容为:①原提升管反应器增加第二反应区,更新为一反和二反串联的反应器;②原料喷嘴下移6.7 m,并由BWJ-Ⅲ型喷嘴升级为BWJ-Ⅳ型喷嘴;二反入口新增开工提升蒸汽喷嘴,MGD汽油上喷嘴取消,急冷油与急冷水喷嘴合并,回炼油与回炼油浆喷嘴合并;③两台外取热器直径均由2 600 mm更新为3 300 mm,外取热器汽包直径由2 000 mm更新为2 400 mm;④新增1台增压机,流量(0 ℃、101.325 kPa下)450 m3/min。

二套催化裂化装置MIP技术改造前后产品分布对比见表3。由表3可以看出,改造后,汽油质量收率提高2.17%,液态烃质量收率提高1.62%,柴油质量收率下降3.61%,有效地降低了柴油产量。同时,从生产运行实际情况来看,汽油烯烃体积分数降低5%左右,研究法辛烷值(RON)上升0.7个单位,能够满足国Ⅵ汽油调合要求,达到预期改造目的。

表3 MIP技术改造前后装置产品分布对比w/%项目干气液态烃汽油柴油催化油浆催化烧焦加工损失改造前(2018年)3.4917.4747.5121.792.796.820.13改造后(2019年7-12月)3.4819.0949.6818.182.696.780.10差值-0.011.622.17-3.61-0.1-0.04-0.03

1.5 烷基化装置扩能改造

与国Ⅴ车用汽油标准相比,国Ⅵ车用汽油标准中汽油烯烃体积分数由24%先降至18%(国ⅥA),再进一步降至15%(国ⅥB),控制更加严格。公司实际生产汽油烯烃含量偏高,难以满足国Ⅵ车用汽油调合的要求,而烷基化油辛烷值高,且低含硫,不含烯烃、芳烃,不含氧,是一种近乎完美的汽油调合组分。原烷基化装置生产能力为11.3×104t/a,装置自开工已运行20余年。由于酸、碱等腐蚀介质的存在,反应器、压缩机等关键设备存在不同程度的腐蚀及老化。另外,按照加工流程,轻C4通过MTBE装置和聚异丁烯装置加工后,尚有约10×104t/a轻C4作为液化气出售。鉴于此,为实现国Ⅵ汽油质量升级,2018年,对烷基化装置进行了扩能改造,能力提高至20×104t/a,以增产高辛烷值汽油调合组分。

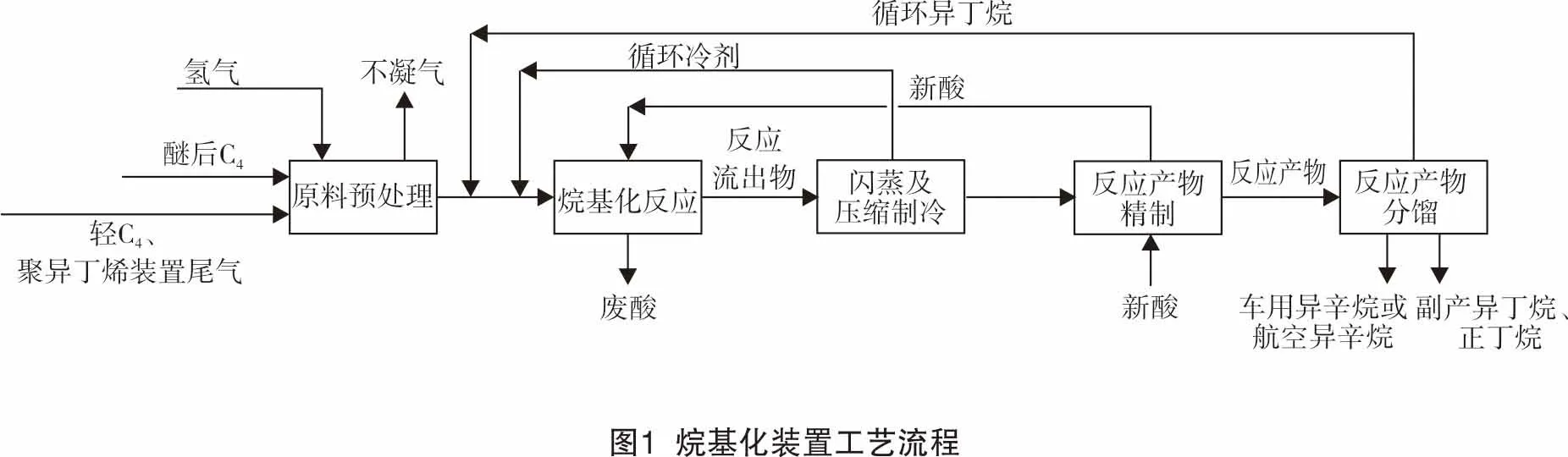

烷基化装置扩能改造后,以过剩轻C4、醚后C4和聚异丁烯装置尾气为原料,采用流出物制冷硫酸法烷基化工艺,生产车用异辛烷或航空异辛烷,装置由原料预处理、烷基化反应、闪蒸及压缩制冷、反应产物精制、反应产物分馏5个系统组成,其主要工艺流程见图1。装置扩能改造完成后,于2018年12月25日实现一次开车成功,有效地提高了烷基化油的产量。改造前后异辛烷产量对比见表4,从表4可以看出,2019年,车用异辛烷与航空异辛烷产量均明显增加,总量增加60 047 t,增效显著。

为提高装置异辛烷收率,对烷基化装置原料组成进行了调整,逐步将原料中轻C4质量分数从设计的31.67%调整至全部为轻C4。装置原料全部调整为轻C4后,原料中总烯烃和异丁烯质量分数增加,异丁烷质量分数减少。结果表明,在原料全部为轻C4的条件下,装置能达到设计加工能力,反应温度控制在3.5~6.6 ℃,反应压力控制在0.44 MPa,主要操作条件未出现较大波动,异辛烷收率较原料调整前升高,最高达到83.59%,比设计值提高10百分点,研究法辛烷值略有下降,产品满足汽油调合需要,有效地增产了高辛烷值汽油调合组分,为增产汽油创造了条件。

表4 改造前后异辛烷产量对比t项目车用异辛烷航空异辛烷合计改造前(2018年)91 2001 09692 296改造后(2019年)149 3283 015152 343差值58 1281 91960 047

2 降低柴汽比的效果

某炼油厂近年来通过采取装置操作优化、加工流程优化、应用新型催化裂化催化剂、装置技术改造等技术措施,全厂柴汽比从2015年的1.55降至2020年的1.34。2019年,全厂柴汽比增至1.48,主要是由于2019年4-6月装置进行了大检修,检修完成开车后,周边炼油厂随即进入检修阶段,为满足周边市场供应,阶段性地增产了柴油,但全厂柴汽比整体呈下降趋势。

表5 2015-2020年柴汽比变化情况年份柴油产量/t汽油产量/t柴汽比2015年3 828 653.152 465 060.051.552016年3 055 894.122 037 103.891.502017年3 053 181.912 236 028.261.372018年3 269 267.052 357 053.321.392019年3 369 608.942 280 561.551.482020年(截至2月)480 000.71357 888.291.34

3 结语

在近年来柴汽比变化的趋势下,某炼油厂结合自身加工流程,通过优化常减压装置、催化裂化装置、柴油加氢装置操作条件,将常减压装置减顶柴油改进溶剂脱蜡装置加工、减一线重柴油改进一套催化裂化装置加工,两套催化裂化装置应用新型催化裂化催化剂,二套催化裂化装置进行MIP技术改造,烷基化装置进行扩能改造,全厂柴汽比从2015年的1.55降至2020年的1.34。另外,为进一步减产柴油,新建了柴油加氢改质装置,采用FDHC技术,通过中压加氢裂化将直馏柴油转化为航煤、石脑油等产品,已于2020年底建成投产。规划对柴油加氢装置进行加氢裂化改造、连续重整装置进行扩能改造,以增产汽油,届时柴汽比将进一步下降。

在以上技术措施中:①优化装置操作条件虽能在一定程度上降低柴汽比,但下降幅度有限;②优化重柴油加工流程需结合本厂生产装置配置情况,将重柴油改至催化裂化或加氢裂化装置加工;③催化裂化装置应用新型多产汽油催化剂是最直接有效的方法;④装置技术改造需统筹考虑本厂加工原油性质、物料平衡及加工流程,选择适合的改造方案。

降低炼油厂柴汽比是一项系统工程,无法单独通过某项措施来实现,而是需要综合考虑全厂情况,进行全流程优化,以得出最优的技术方案。