炼油厂增产乙烯原料措施及建议

2021-02-26涂连涛张治军关创

涂连涛 张治军 关创

中国石油独山子石化分公司

独山子石化千万吨炼油及百万吨乙烯工程于2009年8月建成投产,同时,原有22×104t/a小乙烯装置维持运行,炼油能力为1 000×104t/a,设计为大小乙烯(合计122×104t/a)提供部分裂解原料,主要包括:丙烷、液化气、加氢轻石脑油、芳烃抽余油、加氢石脑油、直馏石脑油、加氢尾油等。外购乙烯原料主要包括:油田轻烃、液化气、周边炼厂液化气、拔头油、抽余油以及进口液化气。2016年以来,受原油资源制约,独山子原油加工负荷维持在73%左右,约730×104t/a,乙烯生产效益好,裂解装置满负荷生产。如何优化乙烯原料、最大限度地发挥炼化一体化优势,成为“十三五”期间公司提质增效的重要课题。

乙烯原料的选择是一个重大技术经济问题[1]。原料对乙烯生产的影响综合反映在乙烯生产成本上,乙烯原料的优劣对乙烯装置的能耗、物耗、成本有重要的影响。乙烯装置使用轻质、优质的原料,乙烯收率高,分离流程相对简单,设备投资少,运转周期长,物耗、能耗低,操作费用低。我国轻质油资源相对缺乏,在乙烯原料轻质化、优质化的同时,必须兼顾多样化,充分利用炼厂、油田以及乙烯厂自身各种资源,拓宽乙烯原料来源。

PONA是表征乙烯原料裂解性能的重要指标,不同族烃类裂解性能顺序是:烷烃>环烷烃>单环芳烃>多环芳烃[2]。直链烷烃乙烯收率最高,支链烷烃热裂解容易生成丙烯,环烷烃容易生成芳烃,芳烃容易生成重质芳烃甚至结焦[3]。烯烃在裂解过程中会生成乙炔和焦炭,焦炭会导致裂解炉炉管结焦加快,乙炔会导致下游聚合催化剂中毒。我国乙烯原料石脑油占比约为50%[4],目前,国内对石脑油做乙烯原料的规格没有制定统一标准,一般要求石脑油中烷烃质量分数不小于65%,芳烃质量分数不大于10%,但在原油劣质化及减油增化的背景下,上述要求已不能作为石脑油是否适合做乙烯原料的判断标准,各企业只能根据实际情况进行判断,如国内某企业制定的石脑油质量标准要求烷烃质量分数不小于65%[1],烯烃质量分数不大于1%,对芳烃没有要求。在生产过程中,PONA常用于表征石脑油裂解性能,相关指数或芳烃指数BMCI(U.S.bureau of mines correlation index,简称BMCI)值常用于表征柴油、重柴油以及加氢尾油的裂解性能,是重质油裂解性能评价的一个重要参数。BMCI值越小,烷基性越强,裂解性能越好,乙烯收率越高。独山子石化制定的尾油BMCI值指标为≤15。

独山子乙烯原料直馏石脑油占比45%,加氢尾油占比19%,是乙烯原料中占比最大的两部分,因此,对影响直馏石脑油和加氢尾油裂解性能的因素进行分析,然后制定生产优化措施。为进一步拓宽乙烯原料来源,研究从炼厂干气回收C2+组分(包括C2、C3、C4)。

1 影响直馏石脑油PONA的因素分析

1.1 原油性质

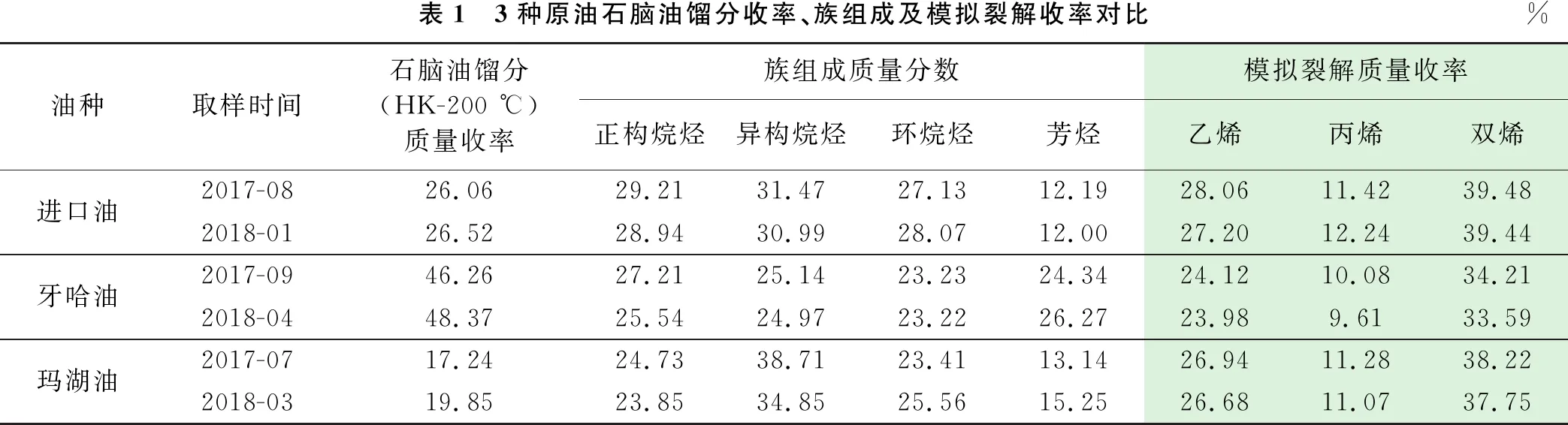

独山子石化千万吨炼油及百万吨乙烯工程设计加工进口哈萨克斯坦库姆科尔原油,该原油为石蜡基含硫轻质原油。目前,实际加工进口油占76%,玛湖油占16%,牙哈油占8%。2017年,中哈管道俄油比例开始上升,最高接近100%,目前约90%。按照关键馏分分类(第一关键馏分250~275 ℃,第二关键馏分395~425 ℃),俄油、玛湖油属于中间基,和哈油相比,密度、芳烃质量分数都明显偏高,对生产乙烯原料不利。牙哈油按关键馏分分类属石蜡基原油,但牙哈油属于油田凝析油,>250 ℃馏分质量分数仅占40%,因此,按照关键馏分分类法,不能真实反映<250 ℃馏分的属性。牙哈油石脑油馏分链烷烃、环烷烃质量分数较低,芳烃质量分数高,不适合生产乙烯原料。原油性质不同,则切割得到直馏石脑油的烃族组成PONA也会有差异,进口油、牙哈油、玛湖油分析数据见表1。

由表1可知,进口油石脑油馏分正构烷烃和环烷烃质量分数高,玛湖油石脑油馏分异构烷烃质量分数高,牙哈油石脑油馏分芳烃质量分数高;进口油石脑油馏分裂解乙烯收率高,牙哈油石脑油馏分裂解乙烯收率低;进口油和玛湖油石脑油馏分裂解丙烯收率接近,牙哈油石脑油馏分裂解丙烯收率低。

表1 3种原油石脑油馏分收率、族组成及模拟裂解收率对比%油种取样时间石脑油馏分(HK-200 ℃)质量收率族组成质量分数模拟裂解质量收率正构烷烃异构烷烃环烷烃芳烃乙烯丙烯双烯进口油2017-0826.0629.2131.4727.1312.1928.0611.4239.482018-0126.5228.9430.9928.0712.0027.2012.2439.44牙哈油2017-0946.2627.2125.1423.2324.3424.1210.0834.212018-0448.3725.5424.9723.2226.2723.989.6133.59玛湖油2017-0717.2424.7338.7123.4113.1426.9411.2838.222018-0319.8523.8534.8525.5615.2526.6811.0737.75

1.2 石脑油切割点

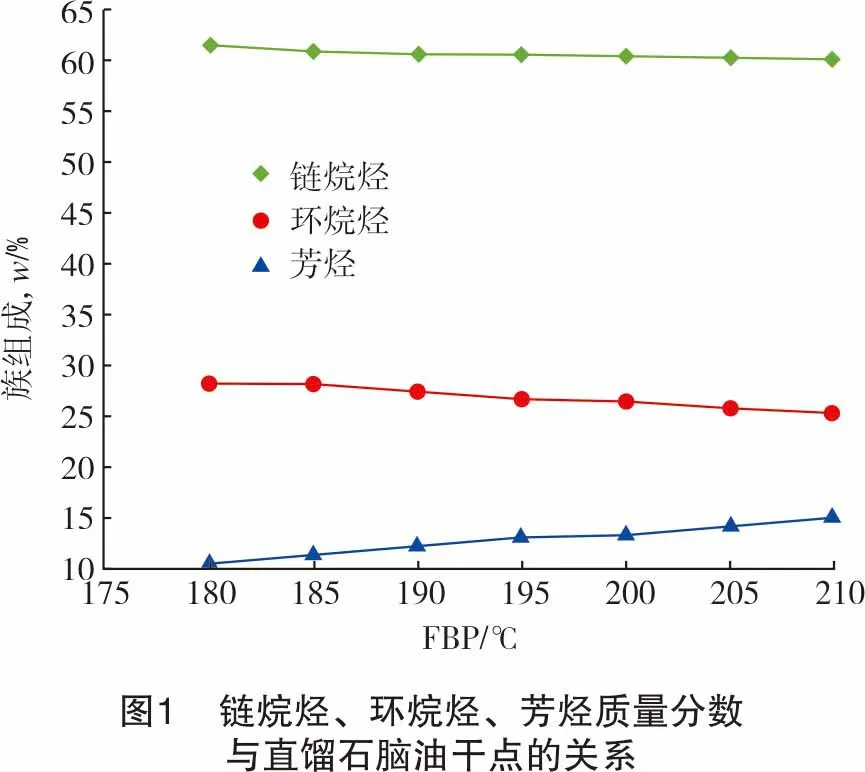

2019年2月,对进蒸馏装置混合原油按不同切割点进行切割,分析不同切割点石脑油的链烷烃、环烷烃、芳烃质量分数,结果见图1。

由图1可知,直馏石脑油干点越高,链烷烃、环烷烃质量分数越低,芳烃质量分数越高。直馏石脑油干点正常控制在195~205 ℃,原油性质是动态变化的,直馏石脑油每周取样分析PONA,生产过程根据原油性质变化及时调整直馏石脑油切割点,确保链烷烃质量分数不小于60%。乙烯原料充足时,直馏石脑油干点按195 ℃控制。

2 影响加氢尾油BMCI值的因素分析

2015年大修前,尾油BMCI值约为6。大修后,尾油BMCI值上升至10左右。2017年,尾油BMCI值再次大幅上升,最高达到18。以下对可能影响尾油BMCI值的因素进行分析。

2.1 加氢裂化催化剂

2015年大修前,精制剂为UF型,裂化剂为DHC型;2015年大修精制剂更换为KF型,裂化剂更换为HC型。UF型精制剂芳烃饱和能力强,DHC型裂化剂芳烃饱和、开环能力强,因此,该催化剂级配降低尾油密度效果较好。而2015年大修更换的KF型、HC型催化剂相应的芳烃饱和、开环能力较差。大修换剂后,在重柴油和尾油切割点未调整的情况下,尾油平均沸点维持375 ℃不变,尾油标准密度由0.819 g/cm3升至0.827 g/cm3,根据BMCI值定义式计算(见式(1))[5],尾油BMCI值上升3.8个单位。

(1)

(2)

2.2 加氢裂化原料性质

自2017年1月开始,独山子加工进口原油俄油比例上升,哈油比例下降,3月底和10月底俄油比例均接近100%。根据原油评价数据,哈萨克斯坦库姆科尔油蜡油Ⅰ馏分芳碳比例CA值(芳香环上的碳数占原油分子总碳数的百分比)为2.58%,俄油蜡油Ⅰ馏分CA值为17.52%,俄油蜡油Ⅰ馏分芳碳比例明显偏高。2016年6月-2017年10月,加氢裂化混合原料油和尾油标准密度变化趋势见图2。

由图2可知,加氢裂化尾油和混合原料油标准密度变化趋势基本一致。2017年1月,混合原料油标准密度开始上升,由0.880 g/cm3逐步升至0.900 g/cm3,峰值分别对应3月底和10月底。同期,尾油标准密度由0.827 g/cm3升至0.836 g/cm3,尾油平均沸点375 ℃,计算BMCI值上升4.3个单位。

2.3 掺炼催化柴油

2016年,加氢裂化装置开始掺炼催化柴油,掺炼量最高达17 t/h。根据生产数据,掺炼催化柴油每增加4 t/h,尾油BMCI值上升约0.1个单位。因此,掺炼催化柴油对尾油BMCI值影响不大。催化柴油干点336 ℃,尾油初馏点280 ℃,根据催化柴油D86馏程分析,280~336 ℃馏分段体积分数占30%,这一段催化柴油经裂化反应后部分生成小于280 ℃的馏分。催化柴油经反应和分馏后主要进入重柴油及以上轻产品。因此,即使催化柴油芳烃质量分数达到60%左右,也不会对尾油BMCI值造成大的影响。

2.4 尾油切割点

2017年8月,为缓解乙烯原料不足的矛盾,最大量地生产尾油,加氢裂化装置调整分馏塔操作,将部分重柴油压入尾油,导致尾油变轻,尾油质量收率由35.1%升至38.8%,尾油量由82.5 t/h升至91.1 t/h,尾油平均沸点从375 ℃降至最低335 ℃,计算BMCI值上升4.6个单位,BMCI值最高达到18,超出工艺指标。为了在降低BMCI值的同时兼顾尾油产量,将尾油平均沸点恢复至355 ℃左右,BMCI值仍达不到工艺指标,必须调整裂化反应温度,才能将BMCI值控制在15以内。

2.5 裂化反应温度

裂化反应温度提高,有利于开环裂化,降低尾油密度,从而降低尾油BMCI值。2017年8月,裂化反应平均温度从391.6 ℃逐步升至395 ℃,氢耗(0 ℃,101.325 kPa)由238 m3/t原料上升至266 m3/t原料,尾油平均沸点355 ℃,尾油标准密度由0.836 g/cm3降至0.830 g/cm3,尾油BMCI值下降2.4个单位,达到13.8。因转化率提高,尾油质量收率由37.4%降至36.3%,尾油量由87.9 t/h降至85.3 t/h。

3 乙烯原料优化措施

3.1 优化原油掺炼比例

按照目前进口油、玛湖油、牙哈油石脑油馏分PONA及模拟裂解产物收率情况,进口油较好,玛湖油居中,牙哈油最差。玛湖油的缺点是石脑油馏分收率较低(见表1),进口油的缺点是硫含量高、酸值高,硫质量分数1.1%~1.6%,酸值0.5~0.7 mg KOH/g。蒸馏装置设计按原油中硫质量分数≤1%、酸值<0.5 mg KOH/g进行设备选材。因此,在满足设计限值的前提下,增加进口油掺炼比例、降低玛湖油和牙哈油掺炼比例,有利于乙烯原料生产。另外,从原油购入成本考虑,进口油价格最低,玛湖油居中,牙哈油价格最高。因此,增加进口油掺炼比例、降低玛湖油和牙哈油掺炼比例也有利于提高全厂经济效益。

3.2 加氢裂化装置更换催化剂

鉴于催化剂类型对尾油性质影响较大,对加氢裂化催化剂进行调研、比选,最终选择国内某公司生产的RN系列精制剂和RHC系列裂化剂,其芳烃饱和及开环能力均较强,2019年大修时对催化剂进行了更换。在尾油平均沸点为360 ℃的情况下,大修前尾油BMCI值为13左右,大修后尾油BMCI值为9左右,在成品柴油过剩的情况下,可通过加氢裂化分馏塔将部分重柴油压入尾油,提高尾油产量。

4 乙烯原料增产措施

4.1 优化催化柴油加工路线,提高加氢石脑油干点

汽柴油加氢装置设计加工焦化汽油、焦化柴油、催化柴油,原料占比分别为21.57%、45.74%和32.69%,精制柴油作为柴油调和组分,加氢石脑油作为乙烯原料,设计加氢石脑油干点190 ℃。催化柴油芳烃质量分数约60%,初馏点约为180 ℃,进该装置加工不利于最大量地生产乙烯原料。近年来,原油加工负荷约73%,催化柴油量只有15×104t/a,结合降柴汽比工作优化催化柴油加工,蜡油加氢裂化装置掺炼催化柴油10×104t/a,直馏柴油加氢装置掺炼催化柴油5×104t/a,汽柴油加氢装置不再加工催化柴油,掺炼部分直馏柴油,焦化汽油、焦化柴油、直馏柴油的原料占比分别为:30%、37%和33%。在装置加工量为64×104t/a的条件下,将加氢石脑油干点由190 ℃提至230 ℃,加氢石脑油收率增加5.78%,产量增加3.7×104t/a,链烷烃质量分数由70%降至66%,仍是优质的乙烯原料。

4.2 加氢干气、低分气、火炬气回收

炼油新区共有3套加氢装置,即:蜡油加氢裂化、直馏柴油加氢、汽柴油加氢。这3套装置共产生干气(0 ℃,101.325 kPa,下同)约5 900 m3/h,干气中氢气体积分数为45.2%,C3+轻烃(包括C3、C4、C5及C5以上组分)体积分数为31.4%,在蜡油加氢裂化装置内进行脱硫处理后,干气量约5 000 m3/h,其中,氢气体积分数为53.4%,C3+轻烃体积分数为37.2%,排至全厂燃料气系统供各装置加热炉燃烧使用,造成氢气和轻烃的严重浪费。另外,这3套装置共产生低分气量约7 000 m3/h,氢气体积分数87.26%,直接进PSA进行提纯处理,由于其重烃(C4以上)体积分数较高,超过1.3%,容易造成PSA吸附剂失活。炼油新区气柜回收的火炬气量约2 100 m3/h,氢气体积分数为59.43%,C3+轻烃体积分数为12.94%,含氢气及C3+轻烃资源较丰富。

2015年,炼油新区新建干气低分气回收单元,配套将炼油新区气柜回收的火炬气改进蜡油加氢裂化装置干气脱硫塔脱除酸性气,为适应负荷变化,对干气脱硫塔塔盘进行更换,脱硫后的干气(包括火炬气)和低分气进入干气低分气回收单元,对粗氢、C3+轻烃(液化气、轻石脑油)进行回收,装置标定数据见表2。

表2 干气低分气回收单元标定数据序号物料名称设计值标定值一原料加工比例/%质量流量/(kg·h-1)加工量/(104 t·a-1)加工比例/%质量流量/(kg·h-1)加工量/(104 t·a-1)1精制柴油17.252 0001.680.0000.002低分气16.791 9461.6318.041 6791.413干气59.066 8465.7574.446 9295.8241.0 MPa 蒸汽6.908000.677.527000.595合 计100.0011 5929.74100.009 308 7.82 二产品产品收率/%质量流量/(kg·h-1)产量/(104 t·a-1)产品收率/%质量流量/(kg·h-1)产量/(104 t·a-1)1粗氢22.822 1891.8423.122 1521.812液化气46.994 5073.7943.724 0703.423轻石脑油22.102 1201.7824.062 2401.884含油污水8.337990.677.527000.595轻污油0.0000.001.301210.106柴油17.051 9771.660.0000.007损失0.0000.000.27250.028合 计100.0011 5929.74100.009 3087.82

由表2可知,干气低分气单元可回收液化气3.42×104t/a,轻石脑油1.88×104t/a,二者均作为乙烯原料,合计产量5.30×104t/a。

4.3 蒸馏装置停运脱乙烷塔

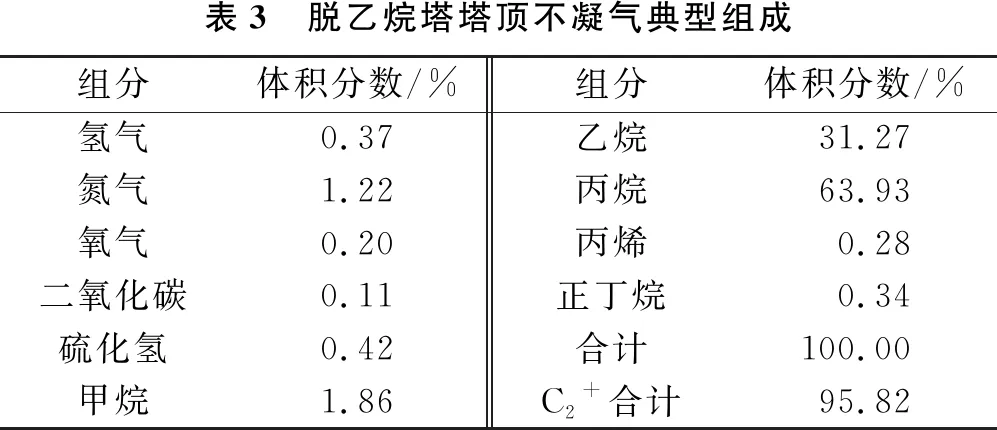

近年来,独山子石化公司蒸馏装置加工负荷基本维持在约73%,脱乙烷塔塔顶不凝气约550 m3/h(0 ℃,101.325 kPa),对应质量流量0.88 t/h。典型组成见表3。

由表3可知,脱乙烷塔塔顶不凝气的主要成分是乙烷和丙烷,C2+组分体积分数达到95.82%,可回收利用价值高,用作加热炉燃料气不经济。

表3 脱乙烷塔塔顶不凝气典型组成组分体积分数/%组分体积分数/%氢气0.37乙烷31.27氮气1.22丙烷63.93氧气0.20丙烯0.28二氧化碳0.11正丁烷0.34硫化氢0.42合计100.00甲烷1.86C2+合计95.82

经评估,停运蒸馏装置脱乙烷塔,增加优质乙烯原料量,对乙烯液化气球罐运行及裂解装置供料无影响,还可使脱乙烷塔塔底重沸器(E-306)、循环水冷却器(E-305)能耗降至0。2015年,完成蒸馏装置停运脱乙烷塔技术改造,具体工艺流程见图3,图中红色部分为新增流程。在脱乙烷塔进料线上,增加常一线-脱乙烷塔进料换热器(E-304)和脱乙烷塔(C-302)跨线,直接将液化气送至液化气水冷器(E-309),常一线走脱乙烷塔塔底重沸器(E-306)旁路,为利用常一线多余的热量,在常一线-脱乙烷塔进料换热器(E-304)冷源增加低温水取热设施,停运循环水冷却器(E-305)。

脱乙烷塔停运后,蒸馏液化气出装置增加0.88 t/h,按年运行8 400 h计,增产液化气0.74×104t/a。

通过实施以上优化措施,原油、自产乙烯原料及乙烯、丙烯、双烯收率变化情况见表4、表5。

由表4、表5可知,优化前后进口油掺炼比例增加1.84百分点,牙哈油掺炼比例下降1.39百分点,玛湖油掺炼比例下降0.45百分点。炼油厂增产乙烯原料措施实施后,自产乙烯原料占原油的比例提高了1.87百分点(相应减少的是炼油产品),乙烯原料自给率提高2.49百分点,主要因为液化气、加氢轻石脑油、加氢石脑油增产。乙烯原料优化后,裂解装置双烯收率提高0.34百分点,主要因为加氢裂化装置更换催化剂后尾油BMCI值下降4个单位,裂解性能变好。

表4 原油、自产乙烯原料变化情况项目优化前占原油总量比例/%优化后占原油总量比例/%变化/%原油进口油75.8877.72+1.84玛湖油15.5815.13-0.45牙哈油8.547.15-1.39自产乙烯原料丙烷0.180.180.00液化气1.271.86+0.58加氢轻石脑油0.540.80+0.26芳烃抽余油0.980.980.00加氢石脑油2.372.92+0.54直馏石脑油24.0124.28+0.27加氢尾油10.3910.61+0.21合计39.7441.61+1.87

表5 乙烯原料自给率及裂解乙烯、丙烯、双烯收率变化情况项目乙烯原料自给率/%裂解质量收率/%乙烯丙烯双烯优化前73.7732.9414.8047.74优化后76.2533.1814.9048.08变化+2.49+0.24+0.10+0.34

5 结论与建议

综上分析,影响直馏石脑油裂解性能的主要因素是原油性质和石脑油切割点。影响加氢尾油裂解性能的主要因素是催化剂性能、原料性质、尾油切割点和裂化反应温度。

根据进口油、玛湖油和牙哈油价格,以及石脑油馏分PONA和模拟裂解产物收率情况,增加进口油掺炼比例、降低玛湖油和牙哈油掺炼比例不仅有利于生产乙烯原料,也有利于提高全厂经济效益。2019年大修时更换加氢裂化催化剂,有效降低了尾油BMCI值,为进一步增产尾油创造了条件。优化催化柴油加工路线,汽柴油加氢装置不再加工催化柴油,加氢石脑油干点由190 ℃提至230 ℃,仍是优质的乙烯原料。“十三五”期间,独山子石化通过实施增产乙烯原料措施,乙烯原料自给率提高2.49百分点,裂解装置双烯收率提高0.34百分点,说明在增产乙烯原料的同时,实现了原料的优质化。

蒸馏装置停运脱乙烷塔回收干气C2+组分,是因地制宜、简单高效的方式,为炼厂干气回收提供了一种思路。干气低分气回收单元采用干气压缩-油吸收工艺,实现了干气与C3+轻烃的有效分离,但该单元设计时未考虑C2回收,粗氢中乙烷体积分数2%,乙烷量3 500 t/a,如果考虑回收,按85%的回收率,可回收乙烷2 975 t/a,乙烷和天然气价格差按1 800 元/t计,暂不计算投资和运行成本,每年可创造经济效益535万元。

据统计,目前炼油厂待回收干气总量12.66×104t/a,主要为蒸馏、焦化、催化裂化、蜡油加氢、汽油加氢、重整、炼油老区瓦斯回收等装置干气,含C2+资源5.32×104t/a(其中,催化和焦化干气C2+资源3.59×104t/a),如果考虑回收,按85%的回收率计算,可回收C2+组分4.5×104t/a,C2+组分和天然气价格差按1 800元/t计,暂不计算投资和运行成本,每年可创造经济效益8 100万元。

目前,炼厂干气回收的难点是点源分散,炼油新区和老区距离远,逐一回收投资较高,催化和焦化干气C2+资源占待回收干气C2+资源的67%,催化干气含乙烯约4 600 t/a,焦化干气含乙烯约2 600 t/a,建议优先回收催化和焦化干气。

加氢裂化轻石脑油主要由C4、C5烷烃构成,虽然异构烷烃较多,但实际生产中乙烯收率仍能达到30%以上,三烯总收率可达50%以上[6]。目前,加氢裂化轻石脑油总量为15×104t/a左右,其中,约11×104t/a作为汽油调合组分,当汽油过剩时,可将其改作乙烯原料。根据裂解模型计算,蒸馏常一线作裂解原料,乙烯收率27.01%,双烯收率44.10%。加氢裂化航煤作裂解原料,乙烯收率26.82%,双烯收率40.32%,裂解性能好于常二线、常三线,常一线、航煤十六烷值只有41左右,比常二线、常三线差,建议在柴油或航煤过剩时,或柴油十六烷值低、调合出现困难时,将常一线或航煤作为乙烯原料。成品油和乙烯原料根据市场灵活调整,实现效益最大化。