碳源对Al2O3-SiC-C质出铁沟浇注料性能的影响

2021-02-26赵春燕陈茂峰钱忠俊苏玉柱张康康张海波李燕京高长贺

赵春燕 陈茂峰 钱忠俊 苏玉柱 张康康 张海波李燕京 高长贺

北京金隅通达耐火技术有限公司 北京100041

高炉出铁沟用Al2O3-SiC-C质浇注料的损毁原因主要是碳氧化,周期性熔渣、熔铁的化学侵蚀以及热冲击引起的剥落和渣铁的冲刷侵蚀等[1]。在Al2O3-SiC-C质出铁沟浇注料中,碳作为不可或缺的成分,目的是改善材料的抗渣性和抗剥落性[2-3]。目前出铁沟浇注料中常用的碳源有:高温改质沥青、球状沥青、鳞片石墨、炭黑等。其中沥青较其他碳源更富有亲水性和分散性。但是由于沥青加热后的挥发使浇注料的显气孔率增大,抗炉渣渗透性下降,浇注料中的残碳量显著降低,导致浇注料的综合性能下降[4-7]。目前普遍的做法是将高碳含量的炭黑或石墨与高挥发性的沥青复合使用,既保持了沥青的分散性,又保持了高的残碳量,使出铁沟浇注料具有更好的性能。目前的研究报道集中在使用单一碳源或者传统碳源改性后在Al2O3-SiC-C质出铁沟浇注料中的运用情况,而针对复合碳源对Al2O3-SiC-C质出铁沟浇注料性能的影响研究较少[8-9]。因此,系统地研究了沥青种类、沥青与鳞片石墨(或炭黑)复合后对Al2O3-SiC-C质出铁沟浇注料性能的影响。

1 试验

1.1 原料

制备Al2O3-SiC-C出铁沟浇注料的主原料为:w(Al2O3)=95.5%的电熔棕刚玉(粒度为8~5、5~3、3~1、≤1 mm)、w(SiC)=97.62%的碳化硅(≤1、≤0.074、≤0.045 mm)、w(Si)≥99%的Si粉(≤0.075 mm)、w(Al2O3)=99.42%的α-Al2O3微粉、w(SiO2)=95.92%的SiO2微粉、w(Al2O3)=71.2%的铝酸盐水泥(Vical 71)、高效减水剂FS20、金属Al粉以及防爆纤维等。

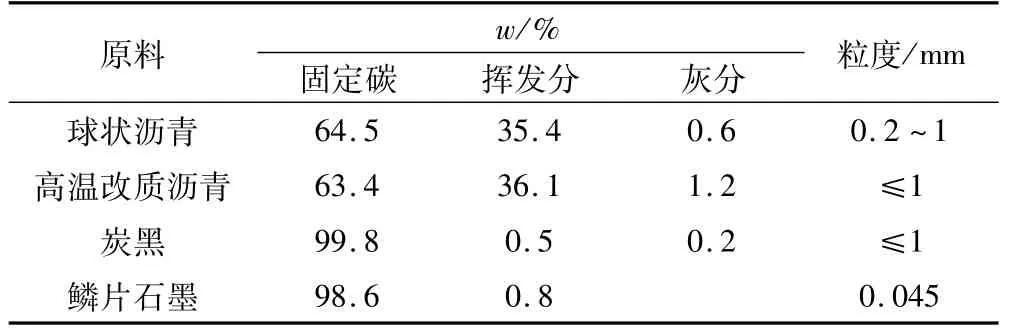

选择试验对比分析的碳源为:球状沥青、高温改质沥青、炭黑、鳞片石墨,其化学组成见表1,其SEM照片见图1。由图1可知:球状沥青大多数为大小不等的光滑圆球状;高温改质沥青为多形状的颗粒;炭黑为层状与颗粒结构相互包裹;鳞片石墨呈明显的层状结构。

表1 不同碳源的性能

图1 四种碳源的SEM照片

1.2 试样制备及性能检测

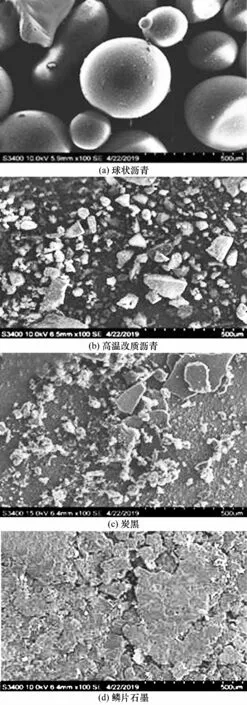

试样配比见表2,其中,试样Q1—Q3研究的是沥青种类对浇注料的影响。在加入相同的沥青种类和含量的基础上,进一步比较高碳含量的鳞片石墨和炭黑对浇注料性能的影响,见表2中的试样QL和QH。

按表2配比称量搅拌后在常温下振动成型为40 mm×40 mm×160 mm 的条形试样和内孔为φ25 mm×35 mm、外形尺寸为70 mm×70 mm×70 mm的坩埚试样,在相对湿度小于75%的环境下带模自然养护24 h脱模后,再自然养护24 h,经110℃保温24 h烘干后,再经1 100、1 450℃热处理。

表2 试验配方

1.3 性能检测

按GB/T 17617—1998测定浇注料的流动值,按GB/T 2997—2000、GB/T 3001—2007、GB/T 5072—2008、GB/T 3002—2004分别检测条状试样的显气孔率和体积密度、常温抗折强度、常温耐压强度和高温抗折强度(1 450℃保温1 h)。

抗氧化性:将110℃烘干条状试样在空气气氛中升温至1 100℃并保温5 h,冷却至室温后,从试样中段垂直切开后观察其断面中碳的氧化情况。

抗渣性:采用静态坩埚法,将坩埚试样经110℃保温24 h烘干后,装入25 g高炉渣,经1 450℃保温5 h热处理,试样自然冷却后对称切开,观察试样的抗渣侵蚀程度。用德国Zeiss场发射扫描电子显微镜观察坩埚试样与渣反应界面的显微结构,并利用能谱测定微区成分。试验用高炉渣的化学组成(w)为:CaO 40.25%,SiO231.51%,Al2O315.95%,MgO 8.52%,Fe2O30.51%,Na2O 0.05%,K2O 0.41%。

2 结果与分析

2.1 常温物理性能

浇注料Q1—QH系列的流动值分别为140、125、134、115、115 mm。可以看出:1)使用球状沥青的浇注料Q1流动性好于掺入高温改质沥青的浇注料Q2和Q3,这是因为球状沥青由于其形状不同且粒径较均匀、表面光滑,使得浇注料的流动性较好;2)分别加入鳞片石墨和炭黑的试样QL和QH需水量较加入沥青的试样Q1、Q2、Q3有所增加,说明沥青较其他碳源更富有亲水性和分散性;3)加入炭黑的试样QH的需水量小于加入鳞片石墨的试样QL的,说明使用较细的炭黑的润湿性和分散性较鳞片石墨的更好。

试样的体积密度和显气孔率分别见图2。可以看出,随着试样处理温度的升高,试样的体积密度均呈先下降而后上升的趋势,而显气孔率则呈现相反的趋势。试样QL由于加水量较大,整体材料在各温度段的显气孔率较高,体积密度偏小。

图2 不同温度处理后试样的体积密度和显气孔率

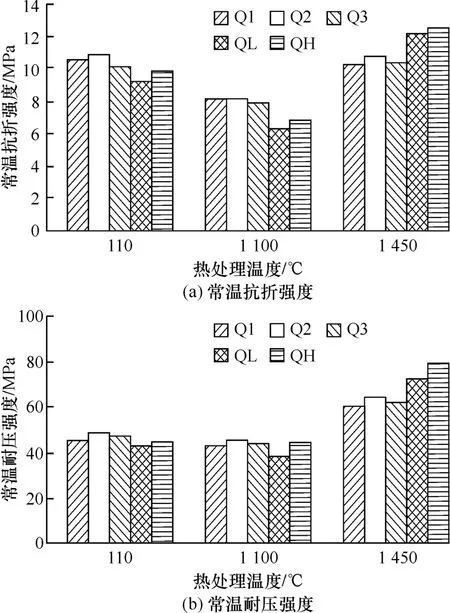

图3示出了不同温度处理后试样的常温抗折强度和耐压强度。

图3 不同温度处理后试样的常温抗折强度和耐压强度

从图3可以看出,随着热处理温度的升高,试样的常温强度均呈先下降而后上升的趋势,常温抗折强度尤为明显。仅加入沥青的试样Q1—Q3在各温度段的强度差异不大,而加入炭黑的试样QH在各温度段的强度均优于加入鳞片石墨的试样QL的。由于干燥后浇注料的强度主要来源于基质中水泥和复合超微粉的结合[10],鳞片石墨和炭黑的加入导致了浇注料加水量的增加,进而影响了基质中水泥及复合超微粉的结合,因此试样QL和QH的烘后强度略低于试样Q1—Q3的。在1 450℃处理后,试样QL和QH的常温抗折和常温耐压强度显著提升,主要原因是碳源中的残碳与Si粉反应,生成具有补强效应的β-SiC结合相,有利于提高浇注料的高温强度;而加入鳞片石墨和炭黑的试样QL和QH残碳量高于加入沥青的试样Q1—Q3,因此其常温抗折和常温耐压强度的增加幅度较大。

2.2 高温抗折强度

图4示出了烘干后的试样在1 450℃保温1 h后的高温抗折强度。可以看出:单一加入沥青的试样Q1—Q3的高温强度差异不大,试样QL由于鳞片石墨较高的吸水率与较差的分散性,导致了试样致密度降低,因此高温抗折强度最低;而试样QH由于炭黑在高温热应力的作用下团聚结构会碎散,并渗透到物料孔隙内和颗粒之间,从而形成脉状网络碳结构[11],提高了其高温抗折强度。

图4 试样的高温抗折强度(1 450℃,1 h)

2.3 抗氧化性

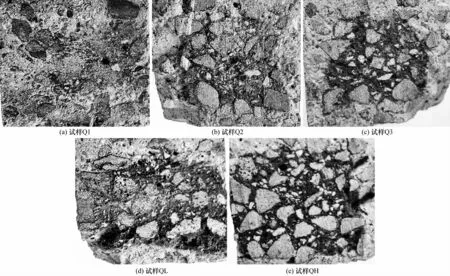

图5示出了烘干后的条形试样在1 100℃空气气氛中保温5 h氧化后的断面照片。可以看出:炭素复合的试样QL和QH氧化层厚度较薄,其抗氧化性能优于单一沥青作为碳源的试样Q1—Q3;加入高温改质沥青的试样Q2和Q3的抗氧化性能优于仅使用球状沥青的试样Q1的;沥青和炭黑复合的试样QH的抗氧化性能最好,说明炭黑较鳞片石墨有更好的亲水性和填充效果。

图5 试样抗氧化试验后的断面照片

2.4 抗渣性

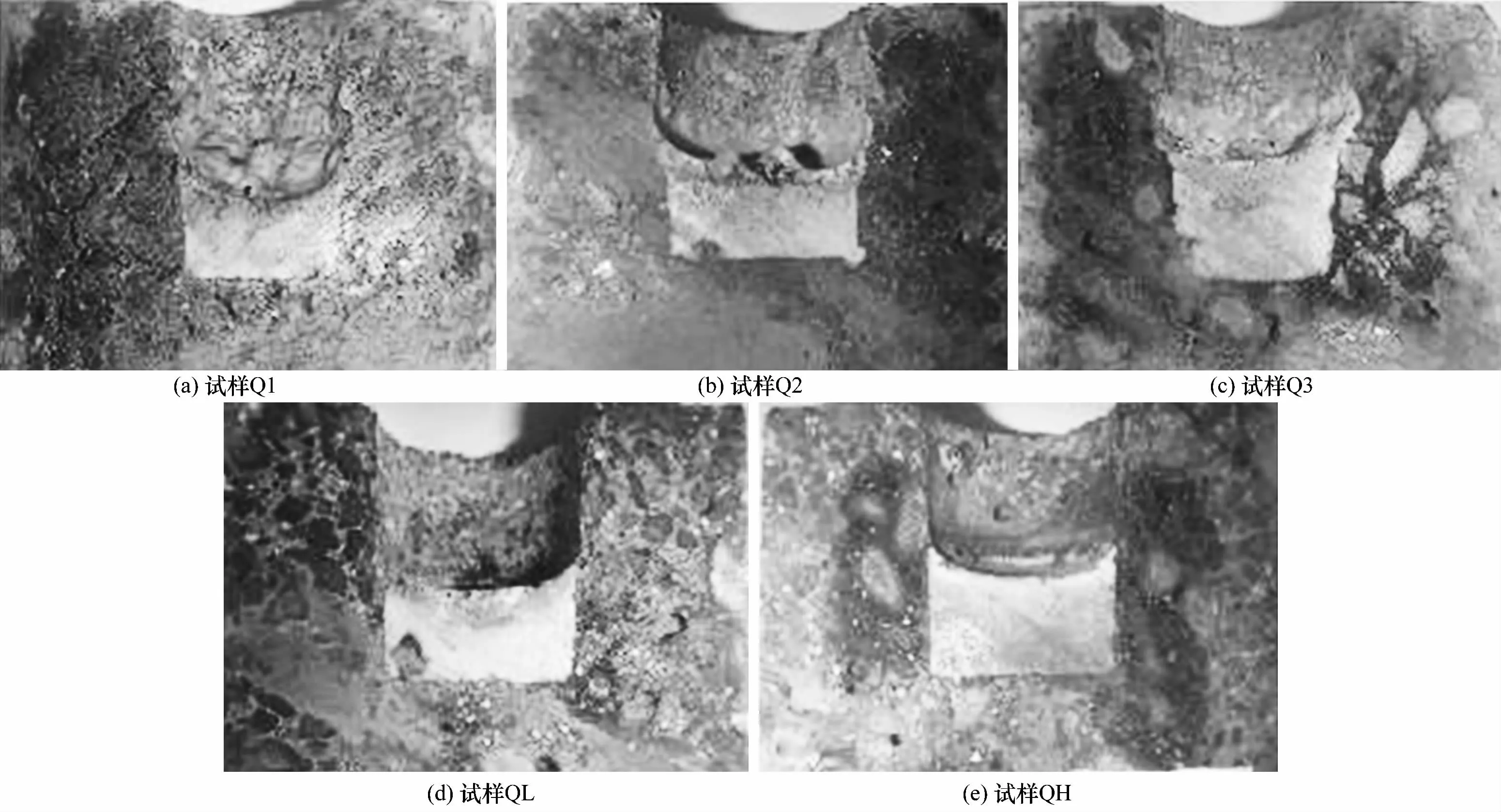

试样抗渣试验后的切面照片见图6。可以看出:仅加入沥青为碳源的试样Q1、Q2、Q3的抗侵蚀性较差,各坩埚试样上部较底部侵蚀严重;而将沥青和鳞片石墨(或炭黑)复合的试样QL和QH抗渣试验后,渣和坩埚的界线分明,未发现渣的渗透与侵蚀现象。

图6 试样抗渣试验后的切面照片

以试样QH为例,渣层到原质层的连续拍摄的低倍显微结构照片见图7,图7中各点的EDS分析见表3。可以看出,从渣层到原质层即位置1至位置6的距离为100μm,材料的侵蚀层很薄,说明试样QH的抗渣侵蚀性能均很好;试样中的CaO和MgO含量随着向试样内部深入都逐渐减少。这是因为熔渣和试样中的Al2O3反应生成CAS2和C2AS等低熔点物会堵塞气孔,阻止了熔渣向试样内部的渗入。

表3 图7中各点的的EDS分析

3 结论

(1)使用球状沥青和高温沥青复合可以兼顾材料的流动性和抗氧化性。

(2)随着处理温度的升高,试样体积密度、常温抗折强度和常温耐压强度均呈先降后增的趋势,显气孔率的变化与之相反。

(3)复合碳源加入后会导致Al2O3-SiC-C质浇注料的需水量增加,但抗氧化性能和抗渣性能得到明显提高,其中沥青和炭黑复合的浇注料的高温抗折强度最高,抗氧化性和抗渣性能最佳。