采用Si粉发泡氮化制备Si3N4纤维材料的抗氧化性研究

2021-02-26杜鹏辉韩建燊梁鹏鹏李红霞

杜鹏辉 王 刚 韩建燊 梁鹏鹏 张 琪 袁 波 李红霞

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳471003

Si3N4纤维具有优异的高温强度和热稳定性,被认为是高温、高性能陶瓷基复合材料的理想增强体,也是高温电磁波透过的优选材料[1-3]。通常,Si3N4纤维材料多采用两步法制备,即先制备出Si3N4纤维,然后经纺织、针刺或者真空吸滤等方法制备纤维制品,但制备成本较高[3-4]。为简化工艺,赵鑫等[5-7]以Si粉为原料,采用发泡法将气孔引入Si基浆料,经原位氮化工艺成功制备了Si3N4纤维材料,但制备的Si3N4纤维直径较小,仅为50~300 nm。

由于原位氮化工艺制备的Si3N4纤维处于纳米-亚微米尺度,具有较大的比表面积和较高的表面能,在长期使用过程中可能表现出一系列不同的性能[8]。另外,引入的气孔在改善N2流通性的同时也易为O2的流通和扩散提供通道,从而影响Si3N4纤维材料的抗氧化性。为了表征Si3N4纤维材料的抗氧化性,在本工作中,采用发泡法将气孔引入Si坯体,使体积分别增加0、1、2、3倍,经原位氮化制备出显气孔率分别为49%、74%、81%、87%的Si3N4纤维材料,重点研究了显气孔率和热处理温度对Si3N4纤维材料抗氧化性的影响。

1 试验

1.1 试样制备

将Si和Si3N4按质量比为7∶3配料,采用聚丙烯酸胺为分散剂,去离子水为分散介质,硅溶胶为结合剂制备分散溶液。采用磁力搅拌的方法将复合粉体均匀分散在分散溶液中制备浆料,浆料的固含量为65%(w)。然后在浆料中分别加入0、6%、8%和10%(w)的发泡剂,机械搅拌使浆料体积分别增加0、1、2、3倍时加入10%(w)的固化剂,快速搅拌均匀后凝胶注模成型为400 mm×250 mm×80 mm的多孔坯体。将多孔坯体放置在烘箱中于110℃干燥6 h。试样干燥后在N2气氛炉中以2℃·min-1升温至1 000℃,然后以0.5℃·min-1升温至1 420℃保温10 h。坯体在N2纯度为99.999%(φ),流量为250 mL·min-1,N2压力为0.1 MPa条件下完成氮化处理。制备的Si3N4纤维材料的显气孔率分别为49%、74%、81%、87%,分别标记为49#、74#、81#和87#试样。

1.2 抗氧化性试验

将不同显气孔率的Si3N4纤维材料制成30 mm×30 mm×30 mm的正方体试样,放置在高温电阻炉中以5℃·min-1升温至1 150、1 350和1 550℃,分别在每个温度点保温48 h。按相关标准测量试样的氧化质量增加率、线变化率、体积密度、显气孔率、常温耐压强度。分别采用X射线衍射仪和扫描电子显微镜分析氧化后试样的物相组成和显微结构。

2 结果与讨论

2.1 物理性能

图1分别示出了不同温度氧化后试样的质量增加率和线变化率。可以看出,氧化后试样出现了10%~16%的质量增加和2.0% ~3.6%的线膨胀。这主要是因为Si3N4在氧化过程中与O2反应生成了SiO2,使试样的质量增加,同时产生了一定的体积膨胀,导致试样线变化率增大。

随温度升高,试样氧化后的质量增加率和线变化率总体呈增大趋势,主要是提高氧化温度,氧的扩散系数增大[9],反应活化能提高,氧化反应较充分,引入的氧增多,试样质量增加明显。同时,生成SiO2产生的体积效应增大,线变化率也增大。

比较不同显气孔率试样氧化后的质量增加率情况可知,随显气孔率升高试样氧化后的质量增加率逐渐减小。这可能是因为随显气孔率升高,试样孔壁变薄,氮化后生成的Si3N4纤维增多,材料比表面积增大。氧化前材料的表面可以吸附足够多的氧,Si3N4首先与吸附氧发生反应生成SiO2。随显气孔率的升高,氧化过程中引入空气中氧的量就相应减少,导致试样氧化后的质量增加率变小。

不同显气孔率试样氧化前后的显气孔率和体积密度如图2所示。显气孔率为49%试样氧化后的显气孔率下降至28%,其他试样的变化不大。这主要是Si3N4氧化后生成SiO2填充在孔隙部位,使致密度提高,显气孔率下降。试样氧化前和氧化后的体积密度变化不明显。

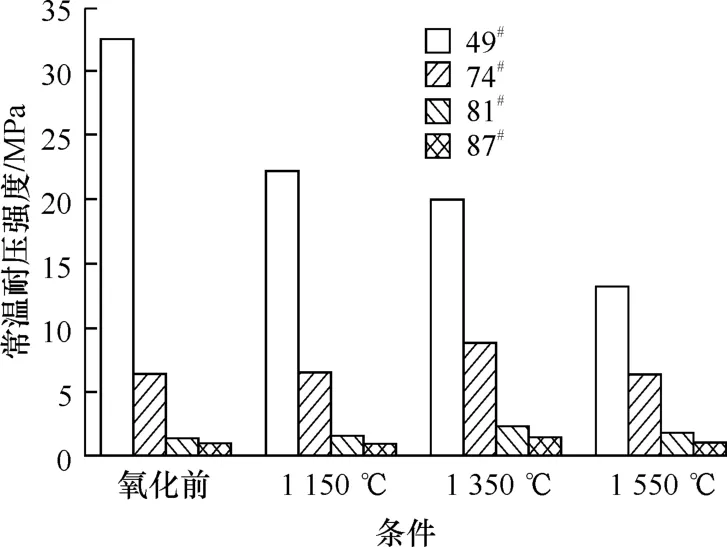

图3示出了不同显气孔率试样氧化前后的常温耐压强度。49%显气孔率试样(发泡0倍)氧化后的常温耐压强度随氧化温度升高而下降,由氧化前的32 MPa下降到14 MPa,其他试样的强度变化较小。这可能是因为Si3N4氧化为SiO2产生的体积膨胀使试样内产生了裂纹,导致材料强度下降。

图3 不同显气孔率试样氧化前后的常温耐压强度Fig.3 Cold compressive strength of samples with different apparent porosity before and after oxidation

发泡引入气孔后,试样的常温耐压强度随温度升高先升高后降低。主要是因为Si3N4氧化产生的SiO2会填充在孔壁的孔隙和孔结构中,使孔壁结构致密化且不产生裂纹,使材料强度提高。继续提高氧化温度至1 550℃,反应较彻底,生成SiO2产生的体积效应较明显,会在孔壁部位产生裂纹,使材料强度降低。

2.2 物相组成

不同显气孔率试样在1 150℃氧化后的XRD图谱如图4所示。氧化后的试样中主成分为α-Si3N4、β-Si3N4、Si2N2O,以及少量的方石英相;随着试样显气孔率的增加,方石英的衍射峰变化不明显。表明试样显气孔率由49%上升至87%,试样的抗氧化性变化不大。

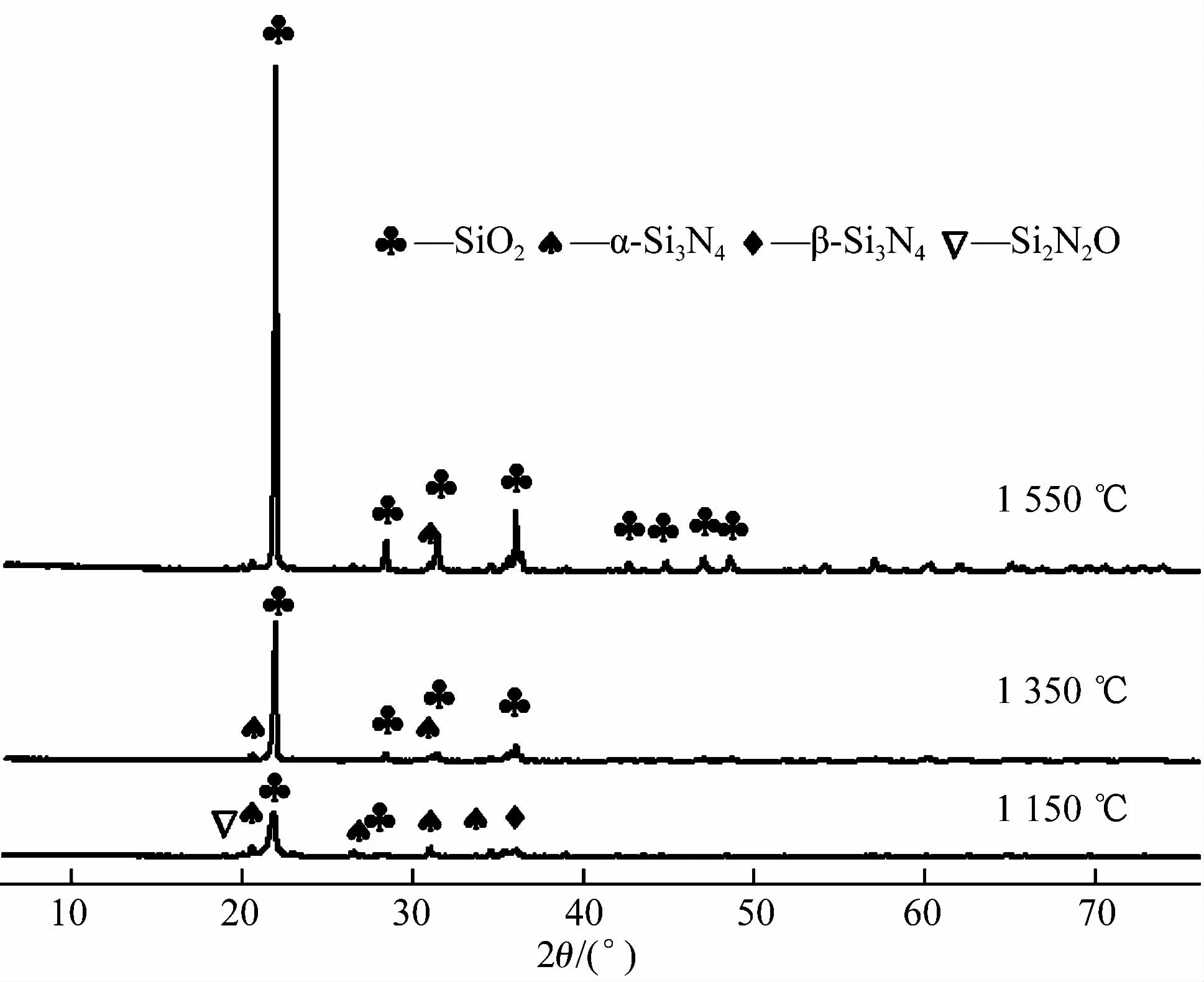

图5 81#试样经不同温度氧化后的XRD图谱Fig.5 XRD patterns of samples 81#after oxidation at different temperatures

图5示出了显气孔率为81%试样经1 150、1 350和1 550℃氧化后的XRD图谱。随温度升高,方石英的衍射峰逐渐增强。半定量分析发现:1 150℃氧化后试样中生成了30%(w)的方石英;1 350℃氧化后的主晶相转变为方石英,生成了70%(w)的方石英;1 550℃氧化后生成了80%(w)的方石英。因此,提高氧化温度,材料的抗氧化性下降。

2.3 显微结构

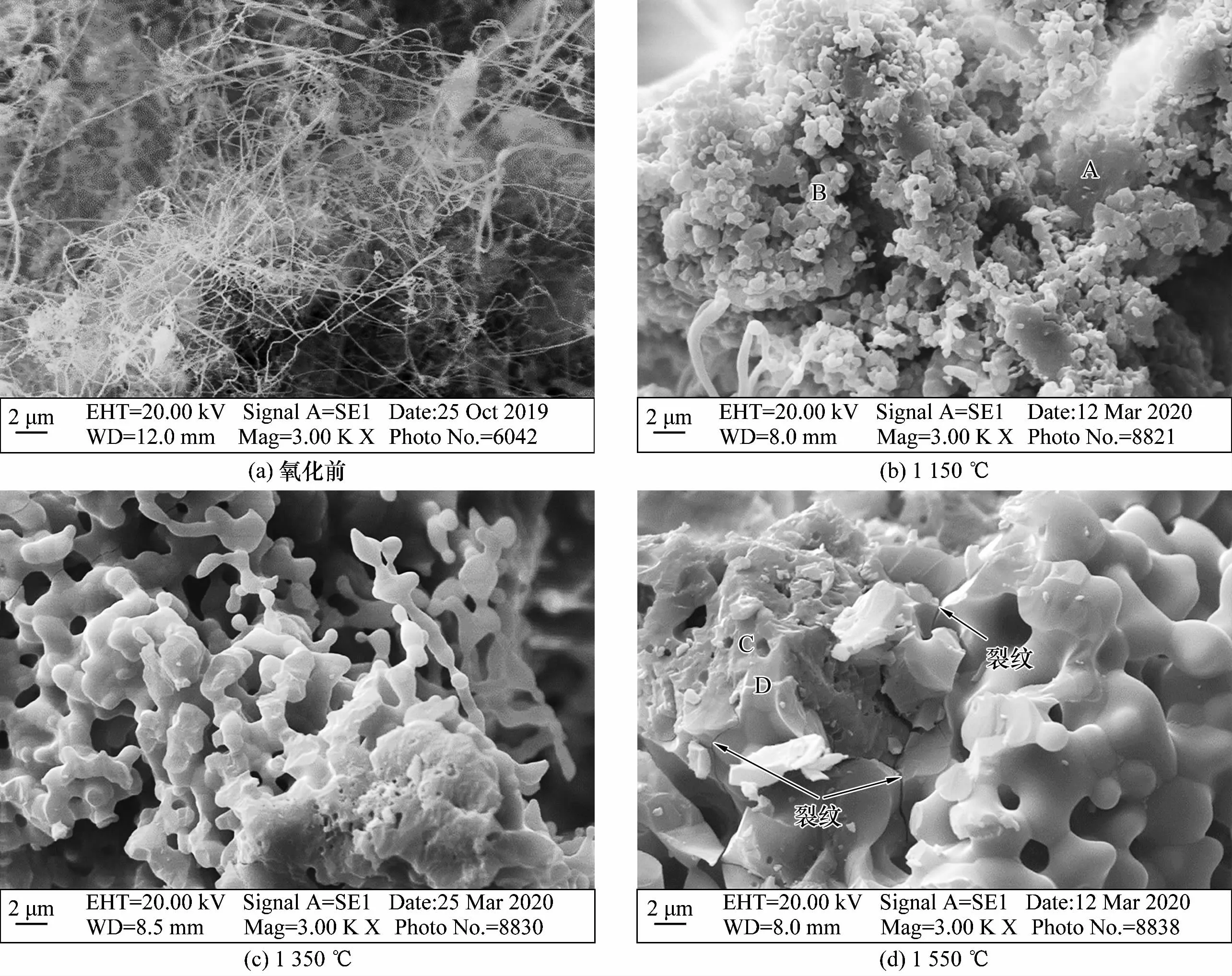

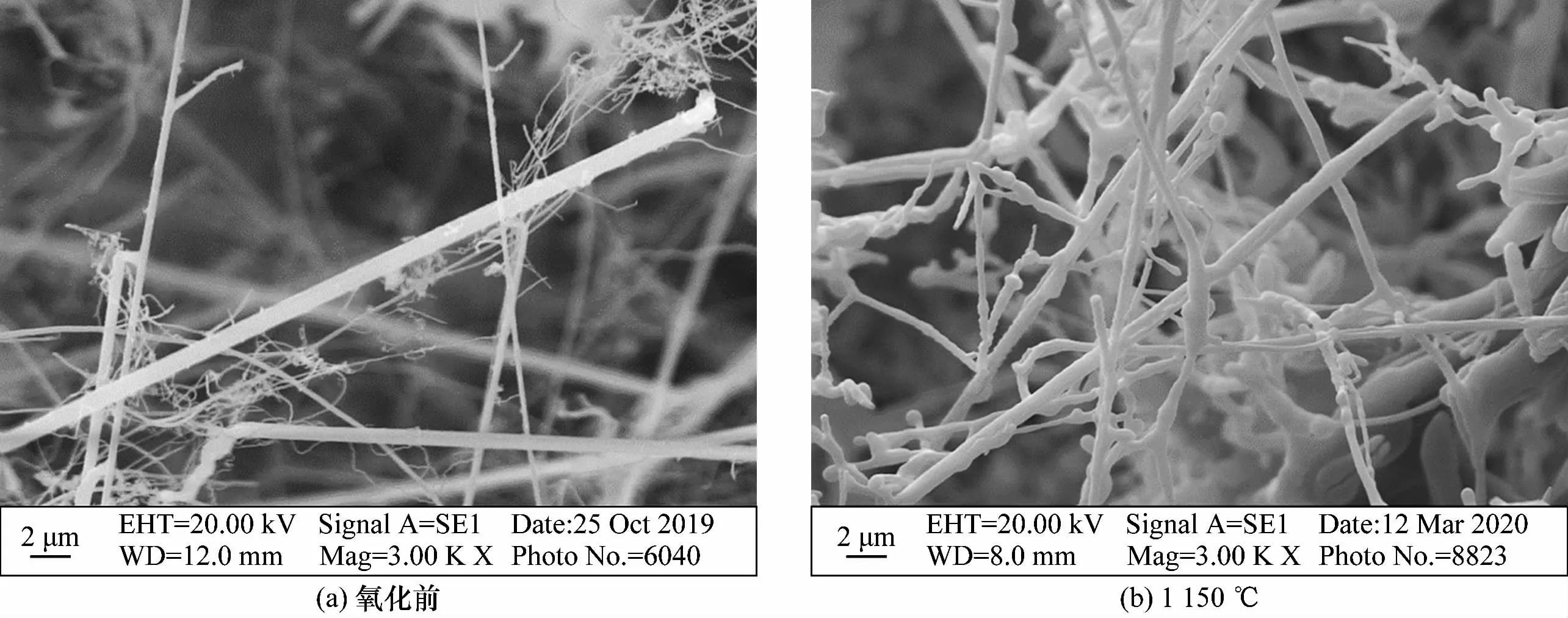

显气孔率为49%(发泡0倍)试样在1 150℃氧化后的显微结构照片如图6(a)所示。氧化后试样中产生了裂纹,可能是Si3N4氧化产生的体积效应过大,材料的结构强度不足以抵抗因体积膨胀产生的应力,导致试样中产生裂纹,此种结构易导致材料强度降低。引入气孔后,显气孔率74%(发泡1倍)试样中形成了较多的球形孔,如图6(b)所示,引入的球形孔可以部分吸收Si3N4氧化产生的体积膨胀,降低材料的内应力,使试样保持较高的强度。

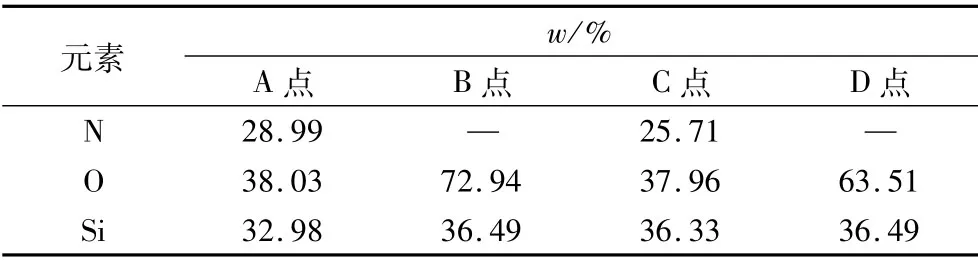

图7示出了发泡2倍、显气孔率为81%试样氧化前后的孔壁显微结构照片。氧化前,孔壁上的Si3N4呈纤维状,直径为200~300 nm。1 150℃氧化后部分纤维状Si3N4消失,孔壁转变为粒状的SiO2堆积结构,且结构疏松,无裂纹生成。图7中各点的EDS能谱分析见表1,大颗粒A中含有一定的氮,小颗粒B全部转化为Si、O,表明1 150℃氧化后小颗粒Si3N4全部转化为SiO2,大颗粒Si3N4仅部分氧化。1 350℃氧化后试样孔壁上粒状结构逐渐长大,粒径达2μm。这可能是提高氧化温度后,反应活性增加,生成了较多的SiO2,较大的体积效应使颗粒与颗粒间结合的颈部长大。此种结构可强化孔壁的结合强度,提高材料强度。1 550℃氧化后试样孔壁结构中的粒状结构逐渐转变为熔融态,颗粒进一步长大,粒径达到了2~4μm。较大的体积效应使孔壁结构中产生了一定裂纹,导致材料强度下降,见图7(d)。1 550℃氧化后大颗粒的中心C点和边界D点的成分不同,中心部位C点有较多的氮,边界D点无氮元素,表明试样的氧化是从颗粒边界开始的。

图7 显气孔率为81%试样氧化前后孔壁的显微结构照片Fig.7 SEM images of pore walls in samples with 81% of apparent porosity before and after oxidation

表1 图7中各点的EDS分析结果Table 1 EDS analysis of points in Fig.7

图8示出了显气孔率为81%试样经不同温度氧化后的孔中显微结构照片。1 150℃氧化后,试样中保留了原Si3N4纤维的形貌特点。对氧化后纤维进行EDS能谱分析,其成分转变为SiO2,主要是因为Si3N4纤维具有较大的比表面积和较高的表面能,易与O2反应生成SiO2。提高氧化温度,O2的扩散系数增大,生成SiO2产生的体积效应越明显,纤维的直径增加越大,1 550℃氧化后纤维的直径提高至2~3μm。Si3N4纤维也由纤维状逐步转变为串珠状SiO2结构。

图8 显气孔率81%试样经不同温度氧化后孔中显微结构照片Fig.8 SEM images in pores of samples with 81% of apparent porosity after oxidation at different temperatures

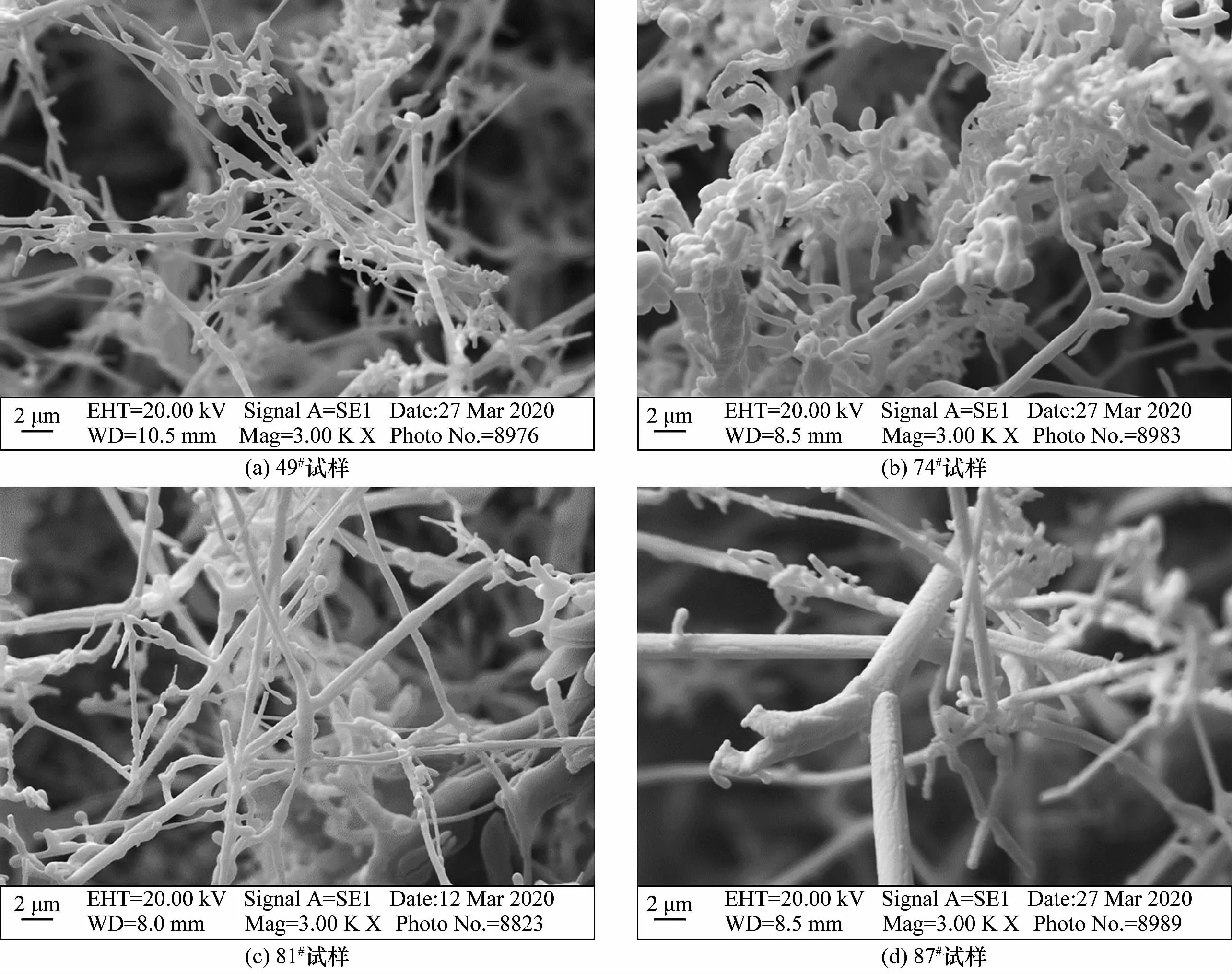

图9示出了不同显气孔率试样经1 150℃氧化处理后的孔中显微结构照片。可知,在1 150℃氧化后,孔中纤维的结构保留了原Si3N4纤维的显微结构特征。随试样的显气孔率升高,氧化后的纤维直径逐渐变大。可能是引入的气孔为O2的流通提供了通道,有利于氧化反应的进行。

图9 1 150℃氧化后不同显气孔率试样的孔中纤维显微结构照片Fig.9 SEM images of fibers in pores of samples with different apparent porosity after oxidation at 1 150℃

3 结论

(1)温度是影响Si3N4纤维材料抗氧化性的关键因素,随温度升高试样氧化后生成SiO2的量逐渐增多。孔中Si3N4纤维因具有较大的比表面积,1 550℃氧化后全部转化为串珠状SiO2结构,Si3N4纤维材料理想的使用温度应低于1 150℃。

(2)发泡法引入的气孔对Si3N4纤维材料的抗氧化性影响有限,试样显气孔率由49%提高至87%,氧化后生成SiO2的量变化不大。

(3)发泡法引入的气孔可部分吸收孔壁上Si3N4氧化产生的体积效应,避免孔壁在氧化中产生裂纹。同时,Si3N4氧化产生的体积膨胀可使孔壁结构致密化,有利于提高材料强度。