基于FPGA的红外遥控温度检测器设计研究

2021-02-26厉昂

厉昂

【摘要】 文章以温度检测器为研究对象,在对检测器部件进行介绍的基础上,分别围绕软件设计与硬件设计展开了讨论,随后,对设计所得检测器的可行性进行了验证。结果表明,基于FPGA对温控系统进行设计具有良好可行性,经由红外控制器调节实时温度的效果基本能够达到预期,可大范围推广。

【关键词】 红外遥控 FPGA 温度检测器

在生活节奏极快的当下,人们在生活品质方面所提出要求逐渐朝着高效及快捷的方向前进。电热水器使用便利,能保证热水得到实施供应。技术人员为突出电热水器在温度控制方面所具有安全性与灵活性,基于FPGA对电路进行了升级,具体设计方案如下:

一、红外遥控温度检测器的主要部件

1.1控制电路

该系统所安装控制电路的型号分别是ADC0809以及DAC0832,其中,ADC电路运行状态由FPGA决定,控制模块负责接收该电路所传递数字信息,在对比接收信息和输入电路额定信号异同的基础上,对控制信息进行转换并传递给DAC电路,而DAC电路的任务,主要是将转换后控制信息向对应控制电路进行输送[1]。假设该系统的额定温度是38℃,在该温度下ADC电路所输出数值应当是97,若该系统额定温度降至36℃,对应输出值则调整至92,在此前提下,如果ADC电路的输入值达到97,同时FPGA向ADC电路所传递控制信号值是0,便需要终止加热。反之,如果ADC电路的输入值未达到92,且FPGA所输出控制信号在255左右,则需要将加热功率调整至最大值。若输入值为92~96的任意值,则需要将输出划分成五个不同的阶段,在数值是92时,输出值是5,在数值是96时,输出值是1,通过按照顺序逐次递减的方式,使加热效果达到预期。

1.2红外遥控器

红外控制器可被拆分成接收器及发射器,本文所设计系统的接收器为TSOP4838,发射器为IR Transmitter,随着红外控制器的加入,该系统将具备对热水器温度进行灵活调控的功能[2]。作为FPGA核心部件的红外接收器,其主要任务是对红外信号进行接收,利用相关模块放大所接收信号,在检波和整形的基础上,对基带信号进行快速且准确的解调。FPGA所存储内容主要是解调所得信号的时间宽度,若工作人员按下发射器的按键,存储区将对红外遥控编码进行相应的还原,确保不同按键对应不同遥控码。由技术人员所提出设计方案强调发送载体应为脉宽所调制串行码,具体来说,就是以脉冲宽度相同为前提,根据不同周期及间隔,在对相应代码进行设置的基础上,利用代码完成发送信息的任务。接收器负责对信号进行接收,在准确转换光电信号的前提下,借助调制所得控制信号,促使二极管对红外信号进行发射,使系统温度得到实时且精准的控制。

1.3温度传感器

该系统所安装温度传感器的信号为DS18B20,其优势主要是体积较小,可被安装在狭小空间的内容,对水温变化进行实时感应与传递。另外,该传感器的特点,还体现在以下方面:一是各器件均有唯一序列号对应,可被用来对测温器件进行快速且准确的识别。二是测温范围在-50℃~+120℃间,较其他传感器更大。三是在-5℃~+80℃的范围内,该传感器可将测温精度控制在-0.5℃~+0.5℃间。四是技术人员可视情况对温度计分辨率进行设定。五是可对温度警报阈值进行自定义。六是可选择通过数据线进行供电或是由外部电源负责供电。在该传感器内部,电源系统分为外部引脚、内部模块两部分,其中,引脚模块的数量为3个,分别为VDD、GND和DQ,VDD的作用为接电引脚,通常可采取寄生电源或外部电源模式;GND为接地引脚;DQ则作为数据总线而存在,在系統和控制器处于通信状态时,确保数据可得到实时接收及发送。考虑到单总线接口采取漏极开路设计,技术人员提出主件和数据总线连接时,除特殊情况外,均应串联5kΩ左右的上拉电阻。ROM负责对64位ID进行保存,保证任一传感器均有唯一ID码对应,这样设计的目的是确保各传感器能够得到快速且准确的识别。存储控制逻辑所负责操作,主要是识别控制指令,读写温度数据。组成暂存器的字节数量为9个,第1、2字节所保存数据为环境温度数据;第3、4字节所保存数据为温度最低值与最高值;第5字节所保存数据为数据分辨率;第6~第9字节所保存数据为校验码,其作用是对检测所得温度数据进行科学校验[3]。

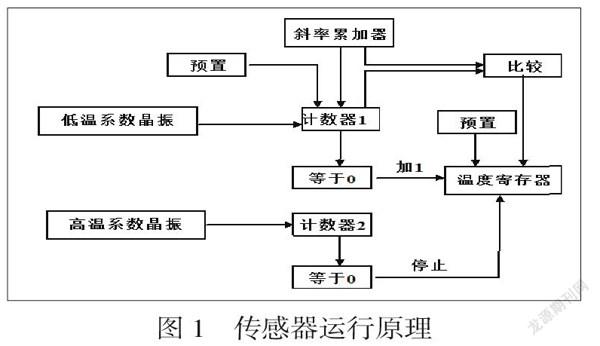

图1为传感器的运行原理,结合运行原理可知,传感器自带寄存温度的装置,可确保前段数据得到准确采集,采集所得数据通常可经由转换电路被传递给FPGA,为后续操作提供指导。

1.4过温保护电路

该电路的作用如下:在正常加热状态下,若温度没有超过允许上限,继电器通常处于停运状态。如果检测结果表明温度超出允许上限,则需要经由继电器对电路状态进行调整,在保证电路处于警告状态的前提下,通过切断电源的方式,为用户提供过热保护。

二、基于FPGA的软件设计

FPGA设计可被分成四步,首先是IP核配置,其次是确定自定义模块,再次是设计引脚,最后是综合布线。其中,第一步的内容主要是配置并设计IP核;第二步所设计模块类型较多,不仅有常规的分配器、缓冲器及选择器,还有时钟读写及FIFO模块;第三步的核心任务是连接自定义模块及IP核,获得相应系统,在此基础上,通过设计系统引脚的方式,确保各引脚均与开发板引脚对应;第四步所强调重点为布线及烧录,基于开发板对系统进行集成,保证系统各项功能均可得到充分发挥[4]。该系统正式运行后,其状态通常为等待接收信息。此时,如果红外遥控器没有对温度数据进行更新,该系统便会自动读取并显示上次操作所设定温度,若有更新数据的需要,该系统应根据指令进行相关操作,指令为+1递增,则需要对温度数值进行增加,反之,指令为-1递减,通常要对温度数值进行降低。在完成设置后,由系统对最新温度数据进行显示,根据指令进入相应的工作状态,与此同时,对判断指令进行接收,如果温度没有达到预设值,则需要继续进行加热,若温度超出预设值上限,通常需要第一时间断开继电器并终止加热。

三、基于FPGA的硬件设计

3.1系统硬件

该系统的FPGA模块由Altera提供,基于FPGA对硬件进行设计,其原理如下:

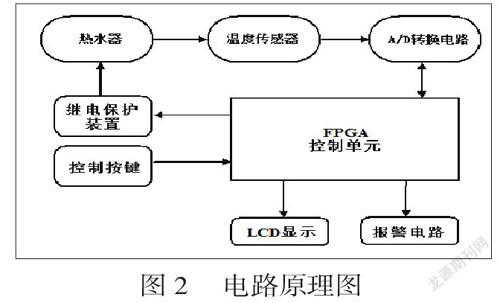

由图可知,硬件系统可被拆分成报警电路,显示电路,转换电路,控制电源,温度传感器等部分,FPGA作为控制核心而存在,对温度进行设置所依托硬件通常为红外遥控器。在通电后,该系统可对上次所设置温度数据进行自动读取,经由显示器对数据进行显示,如果有更新数据的需求,则需要借助红外遥控器,对温度数据加以调整,待设置工作告一段落,FPGA便可结合用户所设定数值,通过实时运算的方式,判断是否需要继续加热。若传感器所感应温度未达到额定值,则该系统延续加热状态,如果加热器所感应温度超过额定值上限,FPGA可根据逻辑运算结果,判断是否有继续加热的必要,与此同时,控制报警电路传递报警信息。

3.2 FPGA开发板

该系统所依托FPGA开发板的特点为资源丰富,既有常规的指示灯和RAM,还对显示屏及通信接口进行了集成,可确保FPGA设计所提出要求得到应有满足。该开发板所具有特点,可被归纳如下:一是有测试电压功能,测试电压值包括1.5V、2.5V及5V。二是可作为输出端或输入端的指示灯数量较多,通常可达到8×4个。三是分别提供频率可自定义的振荡器和40MHZ振荡器,确保时钟信号能够得到快速且准确的产生。四是显示器规格为2×16。五是开发板所提供复位按键,可视情况对低电平有效或高电平有效进行设置。六是开发板所提供串行接口的数量为2个。

四、基于FPGA的设计成果

对该系统进行设计时,技术人员强调借助硬件描述语言对软件程序进行编写,基于设计平台完成绘制原理图与仿真测试工作,结合仿真结果对设计方案所存在不足进行分析,根据分析结果反复调试程序,确保所设计系统可趋于完善。在验证设计结果时,将预设温度定为38℃,对两端口进行实时观察,结果如下:在预设温度为38℃的情况下,经由ADC电路所输入数值定为97,由DAC电路所输出数值是0。随后,技术人员数次更改输入数值,对输出数值进行了分析,第一次将输入数值调整为92,对应输出数值为5;第二次将输入数值调整为96,对应输出数值为1;第三次将输入数值调整为99,对应输出数值为0;第四次将输入数值调整为90,对应输出数值为255。这表明该系统所具有控制性能可达到预期水平。综上,在工业生产及日常生活中,温度始终作为重要度量而存在,对其进行精确控制,不仅能够确保各项活动得到顺利开展,还可为环境安全提供保证,将事故发生概率降至最低。由此可见,对实用且准确的温度检测系统进行研究是大势所趋,其作用主要是对控制系统进行优化,使温度得到有效控制。基于FPGA对温度检测器进行设计具备可行性,设计所的系统可满足实时控制温度的要求,在可靠性及稳定性方面的表现理想。与常规检测器相比,该检测器的优点主要有读数难度小和温度测量准确,可被应用在对测温所提出要求较高的场合。

五、结束语

无论是对日常生活、农业与工业生产,还是对安全、国家及医疗领域而言,温度都是极为重要的环境参数,对温度进行检测的重要性自然不言而喻。上文便以热水器装置为研究对象,利用FPGA对红外遥控装置、核心温控装置进行设计,确保预期功能得到实现。事实证明,该系统既具有使用便捷的优点,还可确保热水得到不间断供应,将该系统用于写字楼或医院等场所是大势所趋。

参 考 文 献

[1]王彪,张函嘉,陈晨,等.用于TDLAS气体检测的FPGA数控波形驱动系统研制[J].激光杂志,2019(9):48-51.

[2]汤正,康美玲,逄浩君.基于FPGA的多视频接口的红外成像系统设计[J].传感器与微系统,2020,39(4):96-98.

[3]裘森强,郭鹏程,王灿,等.基于FPGA的电力设备故障信号采集与处理系统设计[J].电子设计工程,2020(10):142-146.

[4]石英,陈心浩,何湘竹.基于“单片机+FPGA”的數字芯片自动测试系统设计[J].实验技术与管理,2020,37(12):138-143.