颗粒粒径对碳化钨/高强钢复合材料界面微观组织和元素扩散的影响*

2021-02-25张红梅赵大东李洪楠孟令浩姜正义

李 刚,张红梅,2,赵大东,2,王 超,3,李洪楠,李 娜,孟令浩,姜正义,4

(1. 辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114051;3. 本钢集团技术研究院,辽宁 本溪 117000;4. 澳大利亚伍伦贡大学 机械、材料和机电一体化学院,澳大利亚 伍伦贡 NSW 2522)

0 引 言

碳化钨(WC)材料由于具有高硬度、高熔点、高密度、高耐磨性和耐侵蚀性等吸引人的特性而被广泛应用于微型钻头,核耐火零件,医疗设备、切削工具及耐磨件等领域[1-4]。但是作为WC的主要生产原料钨是极其稀缺、珍贵的战略性资源,在我国具有重要的战略意义[5]。因此,有必要在经济有效地利用资源的基础上,开发具有优异的综合性能的复合材料。

WC硬质合金是一种本征脆性材料,由WC硬质合金制成的部件易断裂。尤其是在精密型微钻头应用中,机器和微型钻头稍有偏差就可能导致微型钻头断裂,造成工具和工件的损失[6-7]。因此可以使用一种高强度和高断裂韧性的材料作为WC材料的心部支撑。以节约稀有资源,降低生产成本。外部采用超细晶粒的碳化钨材料作为耐磨层,使其具有优越的硬度、耐磨性和断裂强度;内部采用高强钢内芯,可以同时提高复合材料的强度和断裂韧性。开发这种碳化钨/高强钢复合材料具有重要意义。

据报道,以碳化钨为增强颗粒、钢铁材料为基体的复合材料越来越受到人们的重视[8]。碳化钨增强钢铁基复合材料的结合分为整体复合和表面复合。主要制备方法包括粉末冶金法、原位生成复合法(整体复合);激光熔覆法、堆焊法和铸渗法(表面复合)[9]。为了解决碳化钨/钢复合材料基体与增强体之间热膨胀系数不匹配的问题,改善复合材料的界面,许多学者进行了大量的研究工作。陈志辉[10]等通过真空铸渗工艺制备了WC/Cr15 钢基表面复合材料,研究了添加钨铁粉对复合材料界面组织和性能的影响。隋育栋[11]等人采用铸渗法制备了WC 颗粒增强钢基表面复合材料,研究了Ni的添加对铸渗层界面组织的影响。冯志扬[12]等利用常压烧结的方法把纯铁粉和碳化钨混合粉在1 500 ℃下烧结6 min得到了WC铁基复合材料。Vytenis Jankauskas[13]等用粉末冶金的方法制备了WC-AISI304不锈钢硬质合金,对材料的机械性能、热性能和耐腐蚀性进行了研究。清华大学Chun-Ming Lin[14]以粒径为100~150 μm的原始奥氏体304L不锈钢粉末和粒径为30~50 μm的碳化钨粉末为原料,采用激光加热的方式制备了碳化钨增强钢基复合材料,并通过研究发现,复合材料在制备过程中,碳化钨粉末溶解在熔体中然后再固化形成了(Fe, W)3C和M7C3(M=Cr, Fe)等金属碳化物,这些碳化物的形成改善了不锈钢的硬度和断裂韧性等机械性能。

近年来,在碳化钨颗粒增强钢基复合材料的研究方面,主要集中在工艺参数对复合材料组织、性能及界面的影响。例如烧结温度、保温时间和制坯压力等。这些研究都是以保持碳化钨颗粒粒径不变的条件下进行,并没有考虑碳化钨颗粒粒径对复合材料组织、性能及界面的影响。目前针对碳化钨颗粒粒径对碳化钨/钢复合材料组织、性能及界面的影响的研究较少。此外,现有研究大部分都集中在宏观部件的制造方面[15],而用于微小部件的碳化钨/钢复合材料鲜有报道。

本文采用自行设计的特制模具使用“冷压成型-真空烧结”的方法,制备了超细晶碳化钨/高强钢复合材料。实现了粉末烧结的碳化钨硬质合金与固体高强钢芯的两种材料的复合。研究了不同颗粒粒径对碳化钨/高强钢复合材料界面微观组织以及复合材料界面处元素扩散的影响。

1 实验材料与方法

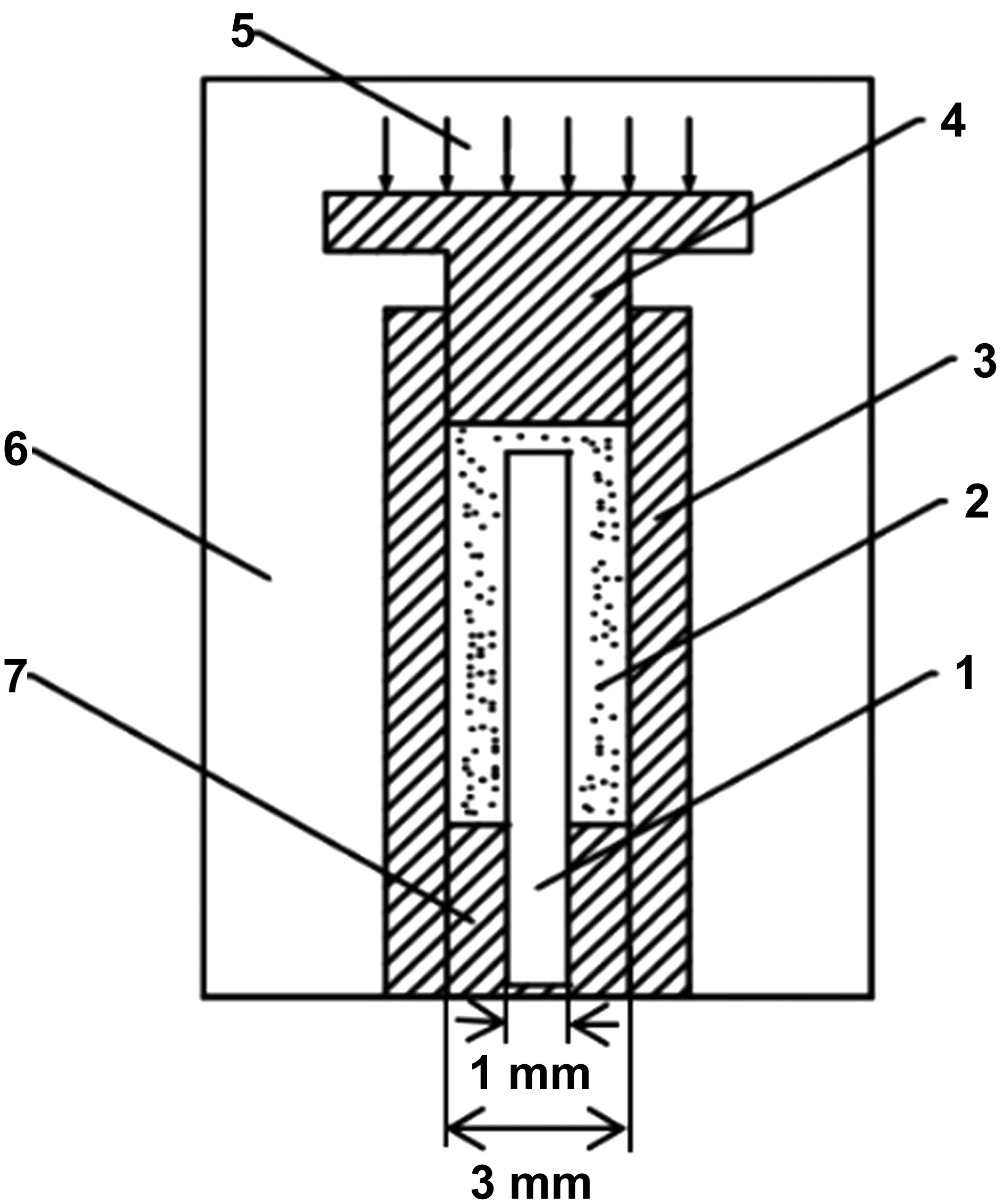

实验采用“冷压成型-真空烧结”的方法使用自制模具制备碳化钨/高强钢复合材料。自制模具示意图如图1所示,模具内径为3 mm,外径6 mm。实验过程中用到的原料粉末有:粒径分别为100、200、300和500 nm的4种WC粉以及Co粉。高强钢芯材料为直径1 mm的M2高速钢。具体的实验步骤如下:首先打磨直径为1 mm的高速钢钢芯,然后将打磨好的钢芯利用底座固定到模具中心位置。将不同粒径的WC粉末和Co粉末按质量比为9∶1的比例混合均匀,填入模具内。

使用MTS810疲劳试验机将混合粉末与高强钢芯一同压制成型,载荷为1 400 MPa。然后将整套模具放入真空管式炉中(GR.TF60)进行烧结,为避免烧结过程中材料发生氧化,在升温前先抽真空,然后通入氩气,保证排尽空气,重复上述步骤3次,整个烧结过程在氩气保护下进行。烧结温度分别设定为1 300 ℃,保温90 min,保温结束后随炉冷却至室温。

利用光学显微镜(OM VHX-500)和扫描电子显微镜(SEM Zeiss- IGMA HD)观察复合材料的微观组织形貌,并对复合界面进行面扫描分析;利用Image软件测量WC颗粒的晶粒尺寸。采用VL2000DX超高温激光共聚焦显微镜对复合材料在升温过程中的显微组织进行观察分析。在数字型显微硬度计(Q10M)上测量复合材料各区域的显微硬度,加载力0.1 kg,加载时间10S。打点方式选择从高强钢圆心开始沿半径方向,向外每隔0.2 mm取一个点,每个试样打7个点。

1-高强钢芯 2-碳化钨和钴混合粉末 3-阴模 4-冲头 5-恒定压力 6-真空环境 7-底座图1 冷压成型-真空烧结模具示意图和实物图Fig 1 Schematic and physical drawings of cold pressing-vacuum sintering mold

2 结果与分析

2.1 WC微观组织分析

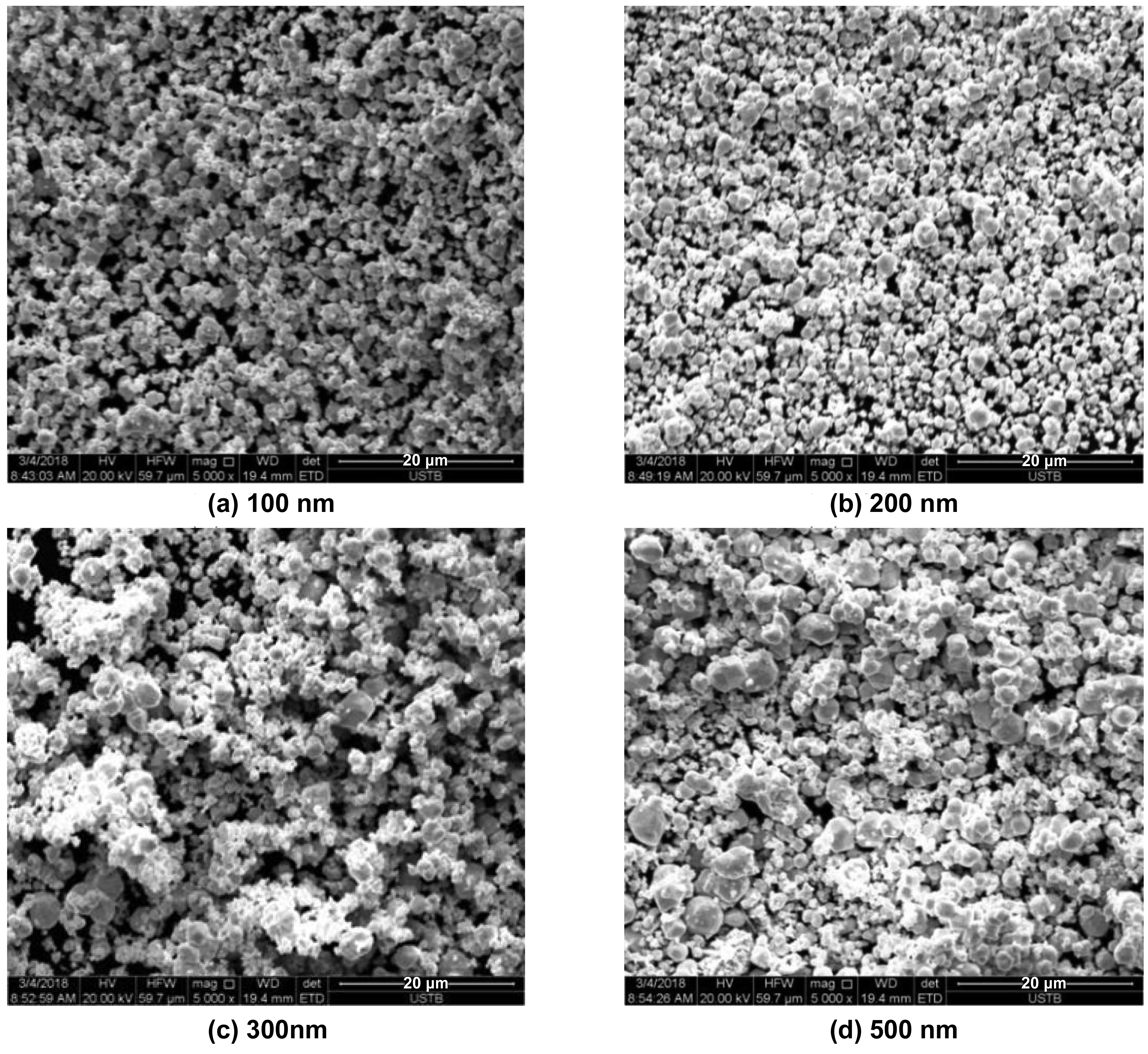

为了研究碳化钨颗粒粒径对碳化钨/高强钢复合材料显微组织的影响,选取了平均粒径分别为100、200、300和500 nm的超细碳化钨粉末。选用粒径为纳米级的超细WC粉末所制备的WC-Co硬质合金具有良好的力学性能和切削性能,广泛应用于金属切削和PCB加工等行业[16]。图2为原始WC粉末形貌的SEM图片。由图2(a)~(d)可以看出,WC粉末外形为球形或多面体形状。图2(a)、(b)和(c)碳化钨粉末颗粒大小分布较均匀。但是由于颗粒尺寸较小,比表面积大,在表面能的作用下,发生了一定的“团聚”现象。“团聚”是指多个颗粒黏附到一起成为“团聚”的现象。团聚的主要原因是颗粒所带的电荷、水分、范德华力等表面能相互作用的结果。颗粒越细,其表面能越大,团聚的机会就越多[17]。当WC平均粒径为300 nm时,团聚现象最为严重,如图2(c)。当WC平均粒径为500 nm时,WC粒径分布差异较大,个别碳化钨颗粒的直径达到1 μm以上,如图2(d)。

图2 不同颗粒粒径原始WC粉末形貌的SEM图Fig 2 SEM images of original WC powder morphology with different particle sizes

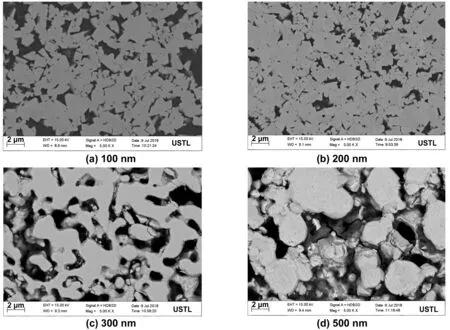

图3为不同粒度下的WC经1 300 ℃烧结后的WC-10Co硬质合金显微组织的SEM图。通过截线法对WC的晶粒尺寸进行测量得出,当WC平均颗粒粒径为100 nm时,烧结后的WC的平均晶粒尺寸为0.566 μm。WC晶粒呈多边形形状,晶界明显,灰色物相Co相较为均匀的分布在WC晶粒周围如图3(a)所示;当WC平均颗粒粒径为200 nm时,烧结后的WC的平均晶粒尺寸为0.658 μm,WC晶粒也呈多边形形状,但是晶界不明显,Co相分布不是十分均匀如图3(b)所示;当WC平均颗粒粒径为300 nm或500 nm时,WC组织表面凹凸不平,存在大量的孔洞(3(c)、(d)中黑色部分)。这是因为,WC颗粒粒径较大时需要较高的烧结温度,此温度并没有达到其烧结温度,WC组织没有完成致密化。

图3 不同颗粒粒径下WC-10Co的SEM图Fig 3 The WC-10Co SEM images under different particle sizes

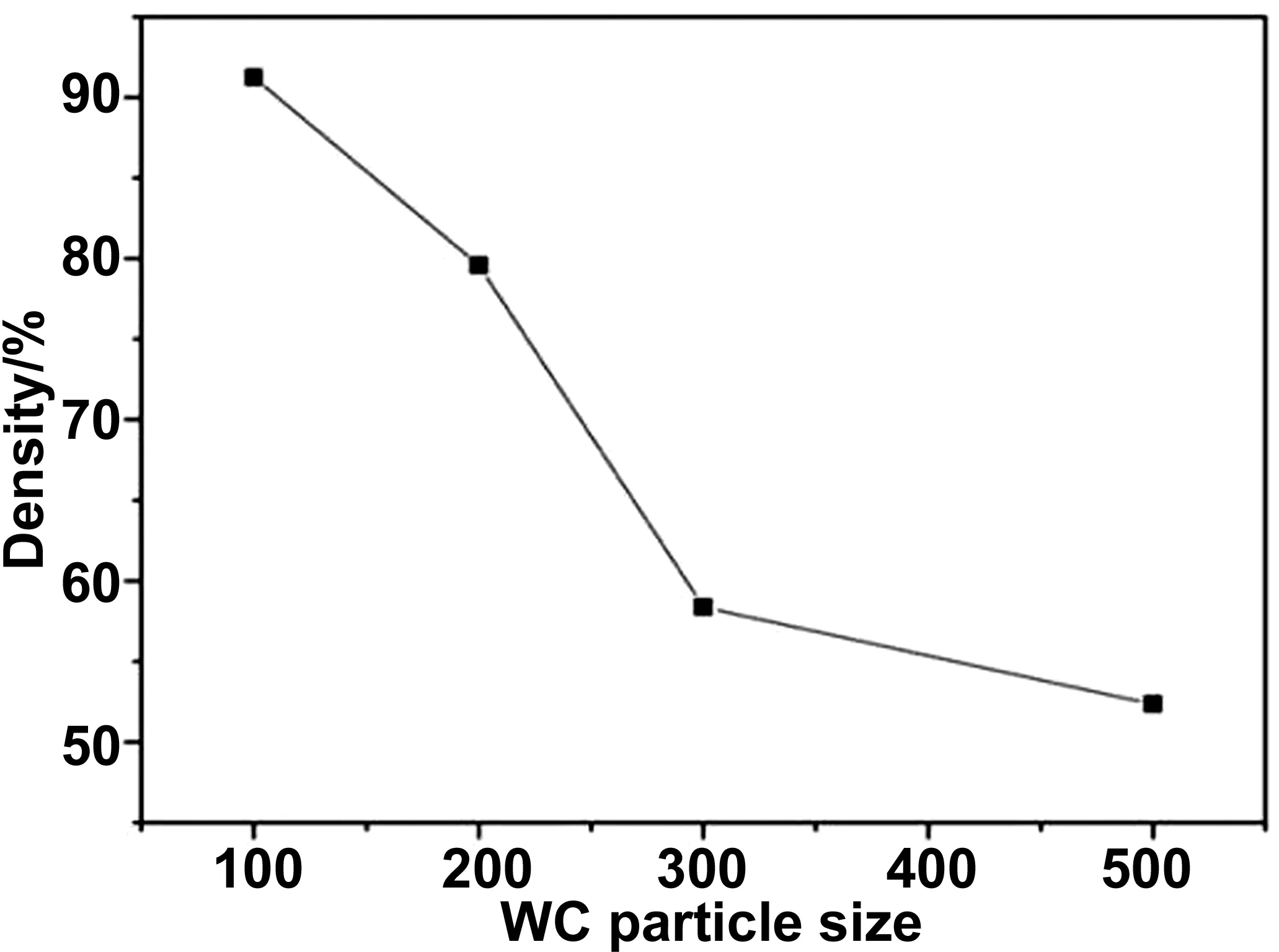

图4是不同粒径碳化钨经同一烧结温度烧结后的碳化钨硬质合金致密度大小的变化曲线。从中可以看出,碳化钨硬质合金的致密度随着碳化钨粒径的增大而呈降低的趋势。当碳化钨粉末平均颗粒粒径为100 nm时,烧结后的硬质合金致密度达到最大值91.22%;当碳化钨粉末平均颗粒粒径为200 nm时,烧结后的硬质合金致密度降至79.58%;当碳化钨粉末平均颗粒粒径为300或500 nm时,烧结后的硬质合金致密度较低,在60%以下。说明当碳化钨粉末平均颗粒粒径为300或500 nm时,需要更高的烧结温度才能完成致密化过程。一般认为,原始WC颗粒的颗粒粒径会影响WC硬质合金的烧结温度:颗粒越细小,所需的烧结温度就越低,完成致密化的温度就越低。因此,原始WC粉末平均颗粒粒径越细小,经同一温度下烧结后,其致密化程度越高。同时,两个碳化钨颗粒的中心距随着颗粒的减小而缩短,因而细晶粒的粉末在烧结时彼此更易靠拢;粉末粒径越细,比表面积越大,其固相扩散和液相出现以后的溶解-析出速度也越大。

图4 不同颗粒粒径下WC-10Co的致密度Fig 4 Density of WC-10Co under different particle sizes

2.2 碳化钨颗粒粒径对碳化钨/高强钢复合材料显微硬度的影响

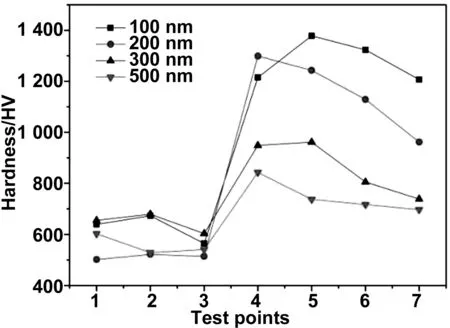

图5和6分别为不同粒径下的WC经过混粉、装料和压制成型后,经1 300和1 320 ℃烧结后的碳化钨/高强钢复合材料维氏硬度分布曲线。由图5和6可以看出,在烧结温度一定的条件下,烧结后的WC硬质合金的硬度随着WC粒径的增大而减小。这是因为WC硬质合金的硬度主要与致密度以及WC的晶粒尺寸有关:致密度越高,硬度越大,晶粒尺寸越小,硬度越大。在本实验中,原始WC粉末粒度越细,烧结后的WC致密度越高,且烧结后的WC组织晶粒尺寸越大。由图5可以看出,碳化钨侧的硬度明显高于高强钢基体,在碳化钨和高强钢基体的分界面处硬度值发生明显的变化,存在一个“跃迁”现象;当碳化钨粒径为100 nm时,经1 300 ℃烧结后,WC硬度值达1 300~1 400 HV0.1;当碳化钨粒径为200 nm时,WC硬度值达1 299 HV0.1;

图5 不同颗粒粒径下复合材料显微硬度分布Fig 5 Microhardness distribution of composites under different particle sizes

由图6可以看出,当碳化钨粒径为100 nm时,经1 320 ℃烧结后,WC最高硬度值达1 680HV0.1左右。当碳化钨粒径为200 nm时,经1 320 ℃烧结后,WC硬度值达1 400HV0.1。T.S. Srivatsan[18]等人以0.2、0.8和1.2μm的碳化钨原始粉末采用放电等离子烧结工艺制备了碳化钨硬质合金,研究了碳化钨颗粒粒径对硬质合金微观组织和显微硬度的影响,结果表明,粉末粒度增加会导致碳化钨硬质合金硬度值降低;当碳化钨粉末粒径为0.2 μm时,其平均硬度值为1 377HV0.5,与本文研究结果差别不大。WC颗粒粒径不同,心部的高速钢材料硬度变化不大,其平均硬度值都在500HV0.1左右。靠近界面处的WC硬度较其他位置更高,这有利于强化界面结合强度。

图6 不同颗粒粒径下烧结温度为1 320 ℃复合材料显微硬度分布Fig 6 Microhardness distribution of composites with sintering temperature of 1 320 ℃ under different particle sizes

2.3 复合界面微观组织形貌及元素扩散

图7为不同碳化钨颗粒粒径所制备的碳化钨/高强钢复合材料界面扫描电镜图片。图(a)~(d)的碳化钨原始粉末平均颗粒粒径分别为100、200、300和500 nm。由图可以看出,当WC平均颗粒粒径为100 nm时,碳化钨/高强钢复合材料复合界面缺陷较为明显,结合界面处存在明显较宽的裂纹,如图7(a)所示。这是因为碳化钨颗粒越细,其流动性越差,在高温下与高强钢之间的元素扩散越差,Fe元素向碳化钨中的扩散越差,所以由于二者之间热膨胀系数差异较大,在冷却至室温的过程中,在界面处会产生应力集中现象,进而形成较明显的裂纹;当WC平均颗粒粒径为200 nm时,高强钢基体中的铁元素扩散到接触的碳化钨组织中,产生了一定宽度的熔合层,如图7(b)所示,这是因为在此温度下,高强钢已经开始慢慢熔化,所以Fe元素扩散到碳化钨组织中与碳化钨发生了反应;当碳化钨原始粉末平均颗粒粒径为300或500 nm时, 复合材料界面处并未出现过渡层,如图7(c)、(d)所示。这是由于在此烧结温度下WC并未完成致密化,WC增强体粒度相对较大,其结合主要依赖于粗糙的增强体表面和基体的收缩产生摩擦力完成,两种材料的结合接近于机械结合的方式。

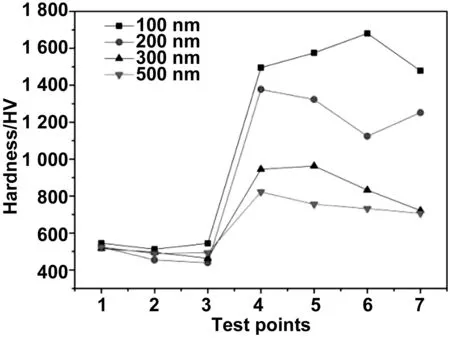

此外,当碳化钨原始粉末粒径为500 nm时,可以观察到临近界面处高强钢组织中存在大量圆形“黑点”如图7(d)所示。其能谱分析结果如图8所示,可以发现,此黑点为主要由C、O、Na、Si、K和S元素组成的杂质,这可能是由于在试样制备过程中混入了其他杂质。

图7 不同颗粒粒径下碳化钨/高强钢复合材料界面SEM图片Fig 7 SEM images of interface of WC/high strength steel composites with different particle sizes

图8 颗粒粒径为500 nm的碳化钨/高强钢复合材料界面能谱分析Fig 8 Interfacial energy spectrum analysis of WC/high strength steel composites with particle size of 500 nm

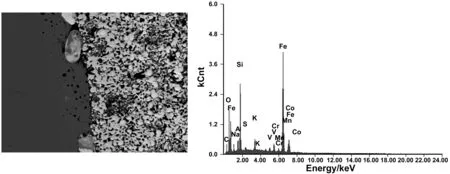

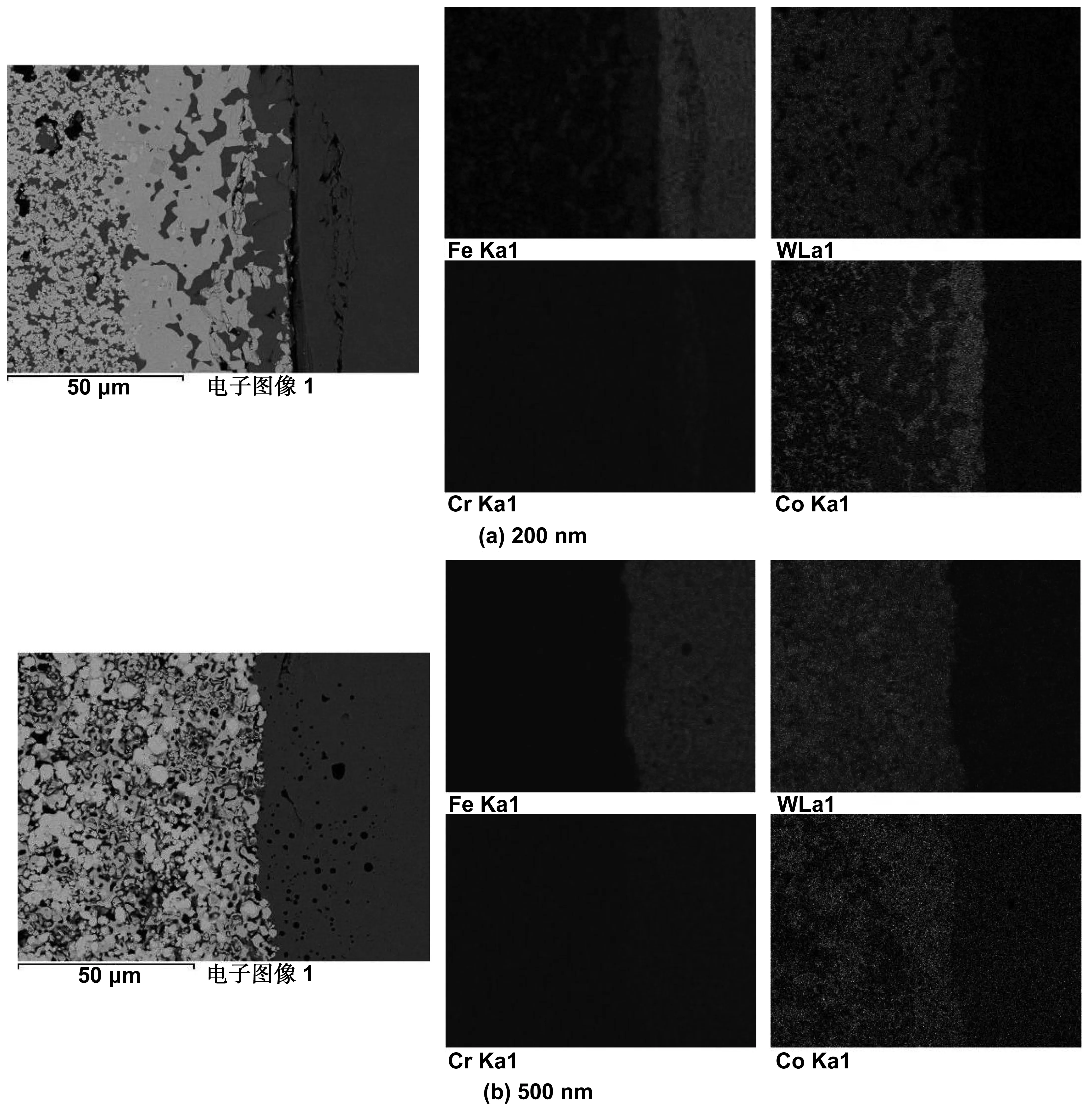

图9为采用粒径为200和500 nm的碳化钨粉末所制备的碳化钨/高强钢复合材料界面的SEM显微图片和相应的面扫描(EDS)图。采用同一烧结温度1 300 ℃,图片的左侧为WC,右侧为M2高速钢。通过面扫描所检测的元素主要有Fe、W、Cr和Co元素。

从图9中可以看出,当WC粉末平均颗粒粒径为200 nm时,可以看到在过渡区域内,W、Fe和Co元素在界面处都发生了明显的扩散,如图9(a)所示;随着碳化钨颗粒粒径的增大,元素扩散趋势减弱,当WC粉末平均颗粒粒径为500 nm时,Fe元素和W元素在复合材料界面处存在明显的分界面,界面处不存在过渡层,元素未发生明显扩散现象,但是Co元素发生了微量的扩散,如图9(b)所示。山泉[19]研究了不同颗粒尺寸的碳化钨增强表层复合材料的复合界面的显微组织,发现随着碳化钨颗粒尺寸的增大,碳化钨颗粒在基体中的溶解度呈递减趋势。

图9 不同颗粒粒径下碳化钨/高强钢复合材料界面处各元素的面分布(EDS)Fig 9 Surface distribution (EDS) of various elements at the composite interface of WC/high strength steel under different particle sizes

为了更好地观察碳化钨/高强钢复合材料各主要元素在界面处的变化趋势,选取烧结温度为1 300 ℃的复合材料试样利用扫描电镜所附带的能谱仪(EDS)进行线扫描分析。

图10是Fe、W和Co元素的线扫描分析图谱。由图像可以看出,扫描区域从左至右可以分为三个部分,分别是高强钢基体、过渡层和碳化钨增强体,过渡层宽度约为25~30 μm。Fe元素主要存在于高强钢基体中,从左侧至右侧有两个变化过程,首先是从高强钢基体到在界面处元素含量迅速降低,在过渡区内存在一定量的Fe元素,然后由过渡区到碳化钨增强体,Fe元素的含量又发生了降低。所以在这个过程中Fe元素向碳化钨组织中进行了扩散;与Fe元素不同的是,W元素从右侧至左侧,只发生了一次明显变化,由碳化钨组织到过渡层,含量逐渐发生了减少,在高强钢基体区域内含量极少,几乎可以忽略不计。Co元素在过渡区内含量较高,且向高强钢基体中进行了扩散;在过渡层区域内Fe、W和Co元素同时存在,在此区域内三种元素发生了反应,生成了新相,复合材料形成了良好的冶金结合。

图10 碳化钨颗粒粒径为200 nm的复合材料界面处线扫描图Fig 10 Line scanning of composite interface with WC particle size of 200 nm

图11所示为碳化钨颗粒粒径为500 nm的复合材料界面处的线扫描图谱,所测试的3种元素为Fe、W和Co元素。由图可以看出,复合材料高强钢基体和碳化钨增强体分界面明显,并没有产生过渡层。同时,Fe元素在分界面处急剧下降,在右侧碳化钨区域中存在少量的Fe元素,其含量变化趋于平缓;W元素主要存在于右侧碳化钨组织中,在从右到左的界面处其含量急剧下降,在右侧高强钢基体中含量极少,几乎可以忽略不计;Co元素从右侧到左侧呈下降趋势,总体变化较平缓,证明Co元素扩散到了高强钢基体中。所以,当碳化钨颗粒粒径为500 nm时,Fe元素和Co元素发生了微量扩散。但是,与图5、6(碳化钨颗粒粒径200 nm)相比,复合材料的界面并未产生过渡层,证明复合材料并未发生界面反应,产生新相。

图11 碳化钨颗粒粒径为500 nm的复合材料界面处线扫描图Fig 11 Line scanning of composite interface with WC particle size of 500 nm

2.4 高温激光共聚焦显微镜(CLSM)实验结果分析

传统的研究金属材料显微组织的方法主要有光学显微镜、扫描电子显微镜和透射电子显微镜等。然而这些方法只能观察材料在静态下的组织,无法观察材料在升温或冷却过程中起组织的变化过程。高温激光共聚焦显微镜(CLSM)可以在一定程度上解决上述问题。在本实验中,为了观察所制备的碳化钨/高强钢复合材料在升温过程中高强钢基体组织以及复合界面的变化情况,采用VL2000DX超高温激光共聚焦显微镜对复合材料在升温过程中的显微组织进行观察分析。

图12所示为碳化钨颗粒粒径为200 nm,烧结温度为1 300 ℃制备的碳化钨/高强钢复合材料样品通过CSLM原位观察在升温过程中高强钢基体和界面显微组织的变化过程,变量温度显示在连续记录的图片中。图12(a)~(i)为复合材料从室温25 ℃到1 320 ℃过程中的显微组织变化情况。从图中可以看出,当温度升至1 002 ℃时,高强钢基体与碳化钨交界面处的组织开始熔化,如图12(b);当温度升至1 002~1 151 ℃时,高强钢基体组织中的黑点状碳化物析出开始增多,增大,如图12(b)~(e);当温度升至1 202 ℃时,高强钢基体组织晶界开始析出,并从晶界处的碳化物处开始熔化,组织表面开始由固态转为出现少量液体,如图12(f);当温度升至1 202~1 320 ℃时,高强钢基体表面逐渐熔化,表面液体逐渐增多,呈现出熔融状态,如图12(f)~(i);此外,当温度升至1 202 ℃时,高强钢基体中的熔融态的铁开始由界面向碳化钨组织中扩散,如图12(f)所示;随着温度的升高扩散层逐渐增宽。

图12 颗粒粒径为200 nm的碳化钨/高强钢复合材料升温过程CSLM原位观察图Fig 12 In-situ observation of CSLM during temperature rise of WC/high strength steel composite with particle size of 200 nm

图13所示为碳化钨颗粒粒径为200 nm,烧结温度为1 300 ℃制备的碳化钨/高强钢复合材料样品通过CSLM原位观察在升温过程中高强钢基体和界面显微组织的变化过程,变量温度显示在连续记录的图片中。图13(a)~(i)为复合材料从室温23 ℃到1 346 ℃过程中的显微组织变化情况。当温度升至1 051~1 101 ℃时,高强钢组织表面开始析出细小粒状碳化物,如图13(b)、(c);当温度为1 150 ℃时,高强钢组织表面晶界开始析出,如图13(d)所示;当升至1 150~1 300 ℃时,粒状碳化物开始增大,晶界加深,如图13(d)~(g);当温度为1 320~1 346 ℃时高强钢组织开始熔化,表面液体逐渐增多,如图13(h)、(i)。此外,在整个升温过程中,未发现高强钢基体由界面处向碳化钨组织中扩散的现象,这与前文中面扫描分析结果一致。

3 结 论

(1)采用“冷压成型-真空烧结法”用特制模具成功制备出了用于微小部件的超细碳化钨/高强钢复合材料,实现了“粉末-固体”的结合。

(2) WC粉末颗粒粒径越小,WC平均晶粒尺寸越小;同时,WC致密度越高。当WC粉末颗粒粒径为100 nm,致密度达到91.22%。

(3) WC粉末颗粒粒径越小,复合材料中WC一侧的硬度越高。当WC粉末颗粒粒径为100 nm,烧结温度为1 320 ℃时,WC最高硬度值达1 680HV0.1左右;且在靠近结合界面处WC硬度较其他位置更高;芯部的高速钢材料随WC颗粒粒径的变化不大,都在500HV0.1左右。

(4) 当WC粉末颗粒粒径为200 nm时,碳化钨与高强钢在界面处形成了一定宽度的过渡层,复合材料的结合为冶金结合;高强钢基体中的铁元素扩散到接触的碳化钨组织中,产生了一定宽度的熔合层,复合材料界面结合相对较好。

(5) 当WC粉末平均颗粒粒径为200 nm时,在过渡区域内,W、Fe和Co元素在界面处都发生了明显的扩散;随着碳化钨颗粒粒径的增大,元素扩散趋势减弱。当WC粉末颗粒粒径为500 nm时,在复合材料界面处Fe元素和W元素未发生明显扩散现象,只有Co元素发生了一定程度的扩散。