基于FIR滤波的拐角轮廓误差精确插补算法

2021-02-25李冬冬张立强

李冬冬,张立强,杨 乐

(上海工程技术大学 机械与汽车工程学院,上海 201620)

1 问题的提出

现代加工领域对高精度高速加工的要求越来越高,速度控制是技术的核心。在数控加工过程中,为了保证加工的精度,需要考虑拐角运动带来的系统冲击、共振等问题[1]。针对这些问题,有专家提出样条曲线插补技术,例如:特殊B样条(Pythagorean Hodographs, PH)曲线、非均匀有理B样条(Non-Uniform Rational B-Spline, NURBS)曲线等[2-3]。样条曲线插补技术能够实现加工路径拐角处的平滑转接,提高加工效率,但不能有效地解决拐角处振动。在机床振动问题上,杜金锋等[4]提出跳度约束加速度曲线,并证实该曲线能有效地减小机床的振动、提高加工的质量。但通过平滑加速度来减小振动,不能直接得出频谱,加速度频谱能直接反应加工过程刀具振动幅度。Chen等[5]提出有限脉冲响应(Finite Impulse Response, FIR)滤波能产生加速频谱,并且能减小刀具振动;文献[6-7]认为FIR滤波是一种有效的在线插值技术,其应用仅限于简单的轨迹点对点,如果连续移动,如直线或圆形段等属于连续插入的,由于进给方向的突然变化和滤波器的动态特性,会产生较大的插补轮廓误差。FIR滤波在连续的短线段中会产生不可控的轮廓误差,从而影响工件表面质量和加工效率,因此,在高速加工过程中,精确控制拐角轮廓误差是提高加工质量重要的技术。

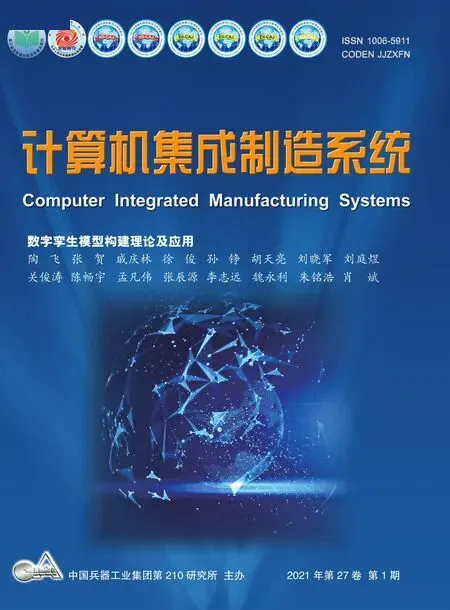

本文提出一种新的刀具轨迹的生成方法,每个路径的每个段NC(numerical control)代码采用定时输入脉冲表示,利用FIR滤波器对速度、加速度进行3次滤波,可以生成高阶平滑的速度和加速度。通过控制重叠时间,实现平滑转接和控制拐角轮廓误差。最后,将本文所提算法与传统的点对点插补算法实验进行对比分析,验证了基于FIR滤波的拐角轮廓误差精确插补算法研究的有效性。本文所提算法方案如图1所示。

2 基于FIR滤波的高阶参考轨迹生成

2.1 生成高阶参考轨迹

通过FIR滤波器,可以生成“梯形速度”或“梯形加速度”[8],利用该方法对参考轨迹进行研究,本章介绍利用FIR滤波器生成高阶参考轨迹的基本方法[9]。

利用拉普拉斯定义了一个一阶FIR滤波器传递函数:

(1)

式中:Ti为时间长度(通常对于组成链的每个过滤器是不同的);1/s和e-sTi为滤波器的参数

将式(1)进行反拉普拉斯变化可得:

(2)

滤波利用输入信号v(t)与定义的FIR滤波器传递函数进行卷积来实现。卷积是一种积分运算,它可以用来描述线性时不变系统的输入和输出的关系(即输出可以通过输入和一个表征系统特性的函

数进行卷积运算得到),利用卷积计算得出滤波后的速度信号:

v′(t)=v(t)×m(t)

[u(t-τ)-u(t-T1-τ)]dτ

(3)

首先,考虑生成单轴运动轨迹,如图2所示为直线段长度为L基于FIR的生成位移图。如图3所示为L在进给轴最大速度Vm形成矩形脉冲图像,时间为Tv=L/Vm,利用FIR对矩形速度脉冲进行滤波,一次滤波指原始脉冲信号与传递函数进行一次卷积,二次滤波指在生成一次信号脉冲基础上在进行一次卷积,三次滤波就是原始信号与传递函数进行3次连续卷积生成脉冲信号,通过积分速度可以得到位移曲线,微分可以得到加速曲线、跃度曲线。

v′为滤波后的速度;Vm为进给轴能达到的最大速度。T1为进行第一次滤波的滤波器的时间长度,T2为进行第二次滤波的滤波器的时间长度,T3为进行第三次滤波的滤波器的时间长度,Tv为进给轴加工时间,Td为滤波器总的延迟时间;t为绝对时间;L为直线段的长度;h为加速度脉冲信号大小;a′为滤波后的加速度;a′(jw)为滤波后频域的加速度。

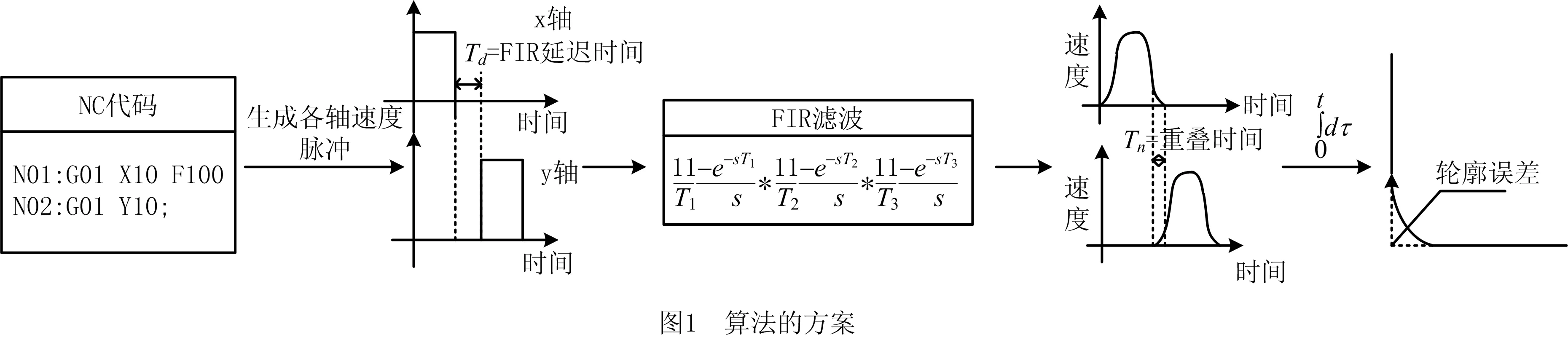

进行单轴一次滤波会出现如图4所示的3种情况。如图4a所示,在Tv>T1下产生形成梯形速度脉冲;如图4b所示,在Tv=T1下产生的三角形速度脉冲;如图4c所示,Tv 利用卷积可以推导滤波后的参考运动轨迹的解析式[10],本文主要讨论Tv>T1情况,利用式(3)得到滤波后v′为: (4) 将式(4)微分得到的加速度: (5) 在精密加工运动系统中,跃度[11]和加速度控制有利于生成平滑运动,如图3所示。利用滤波器时间常数为T1和T2,进行两次FIR滤波,生成跃度和加速度。如图5所示,在进行两次滤波时,共有3中不同情况,分别为Tv>T1+T2、Tv=T1+T2和Tv 在Tv>T1>T2情况下,利用式(3)得出两次滤波的速度: (6) 通过式(6)微分得到加速度: (7) 利用滤波链能生成光滑的速度曲线,进行3次滤波会出现3中不同情况,分别为Tv>T1+T2+T3、Tv=T1+T2+T3和Tv 在Tv>T1+T2+T3且T1>T2+T3情况下,利用式(3)得出速度解析式为: v′= (8) 通过对式(8)微分得到加速度: (9) FIR滤波器的结构能有效控制刀具轨迹生成的频谱,过滤后的加速度可以控制由驱动器所产生力或者力矩,在运动学系统中能有效地减少振动。对于矩形脉冲速度输入,加速度信号由一组由Tv隔开的脉冲组成(如图2),加速度为: (10) 令式(10)与FIR滤波器链卷积,得到加速度的频谱链中FIR滤波器的频率响应[12]取值为: a′(jw)=hM1(jw)M2(jw)M3(jw)…Mn(jw)。 (11) 单个FIR滤波器根据式(1)计算: (12) 加速度频谱为正弦函数乘积[13] (13) 利用上述特性可以选择滤波器的参数,从而抑制进给驱动系统或伺服系统本身的轻阻尼结构频率,对滤波器延时进行调整,使其与FIR滤波器的一个波纹匹配为: (14) 在高速加工中,连续的进给脉冲可以产生不间断的运动,利用FIR滤波进行插值不可避免地会产生延迟。本文提出一种算法,不需要等到滤波器延迟时间完成,通过对延迟时间的调整,可以精确控制拐角的轮廓误差。首先,定义重叠时间Tn取值为: 0≤Tn≤Td。 (15) 如果Tn=0,重叠时间等于滤波器的延迟时间Td,如图7a所示,产生点对点(P2P)运动;如图7b所示,当Tn=Td/2时,在延迟时间未完成时进行插值,进给的方向发生改变;如图7c所示,当Tn=Td时,在连续的脉冲之间不存在延迟时间,进给方向变化比较提前,因此产生较大的轮廓误差。如图7和图8所示,开始点W1时间为Tv,当重叠时间Tn>0时,在第一段W0W1段进给轴速度未减速到零时第二段W1W2段刀具进给就开始。第一段加工全过程时间为t=Tv+Td,而第二段开始时间为t=Tv+Td-Tn,当Tn>0时X轴的速度变化图像最大偏离节点发生的平分线在t=Tv+Td-Tk/2,由此最大轮廓误差产生的时间在t=Tv+Td-Tk/2,利用该方法来确定拐角轮廓误差。 拐角开始和结束与最大进给速度的关系如下: (16) 式中:Vsx表示X轴的进入拐角转接点的速度;Vsy表示Y轴进入拐角转接点的速度;Vex表 示X轴的离开拐角转接点的速度;Vey表示Y离开拐角转接点的速度;α表示进入拐角与水平方向夹角;β表示两线段之间的夹角;λ表示离开拐角转接点与水平方向的夹角。 根据式(8)得出轮廓误差 ε= (17) 通过对式(16)变形可得: (18) 利用FIR滤波器能够实现精确控制拐角的轮廓误差,有效减小拐角的振动,该算法的流程图如图9所示。 为了验证基于FIR滤波的拐角轮廓误差精确插补算法的有效性,对连续的拐角刀具路径的速度和加速度进行实验分析,通过与传统的点对点插补算法进行对比,验证本文所提算法的有效性。 实验设备如图10所示,设备进行X-Y方向的平面运动,X和Y轴的位置的反馈带宽设置为30 Hz,伺服系统的闭环采样时间为0.1 ms,能实现良好的位置同步和路径跟踪。设置FIR的时间的常量为T1=20 ms,T2=15 ms和T3=10 ms,设置刀具最大进给速度为100 mm/s,拐角的最大制造误差为25 μm。 实验的刀具路径如图11所示,为刀具整体路径与局部放大路径,刀具整体路径为字母M的轮廓,刀具路径总长为 231.1 mm,共26个拐角,局部放大的是角度为118.62°。如图12所示为本文所提算法与点对点算法速度、加速度曲线对比图,基于FIR滤波的拐角轮廓误差精确插补算法的整个加工时间为4.28 s,而点对点插补算法需要4.67 s才能完成,本文所提算法的加速度可以达到G1连续,而点对点加速度在转角不连续。如图13所示为经过离散傅里叶变换(Discrete Fourier Transformation, DFT)的加速度频谱,从图13中可以看到在点对点X轴和Y轴分别在20.1 Hz和31.6 Hz有剧烈变化,然而基于FIR滤波的拐角轮廓误差精确插补算法在整个过程没有剧烈的波动,如表1实验结果分析说明本文提出算法能有效减小振动。在加工时间和振动方面,采用本文算法比传统点对点算法加工时间减少0.39 s,拐角的振动明显减小, 如表1所示实验结果分析说明了本文算法的有效性。 表1 实验结果分析 本文进行基于FIR滤波控制连续拐角轮廓误差的插补算法研究,通过对速度和加速度脉冲信号进行3次滤波,得到高阶参考轨迹和加速度频谱,利用重叠时间,控制拐角轮廓误差。最后,将本文算法与传统点对点插补算法实验进行对比分析,发现基于FIR滤波控制连续拐角轮廓误差的插补算法加工时间相比传统点对点插补算法减少8.4%,加工效率得到提高。通过傅里叶变换后频谱对比,本文提出的算法在拐角的振动变化较小,在加工过程中,能有效减小刀具振动,提高加工质量。 下一步,将针对短线段与曲线之间的轮廓误差、曲线与曲线之间的轮廓误差开展研究。

1.2 加速度频谱生成

1.3 控制连续拐角轮廓误差的插补算法

2 仿真分析

3 结束语