整体喷嘴环电火花清根加工关键技术

2021-02-25蔺小军辛晓鹏

蔺小军,张 允,崔 彤,杨 锐,辛晓鹏

(西北工业大学 机电学院,陕西 西安 710072)

1 问题的描述

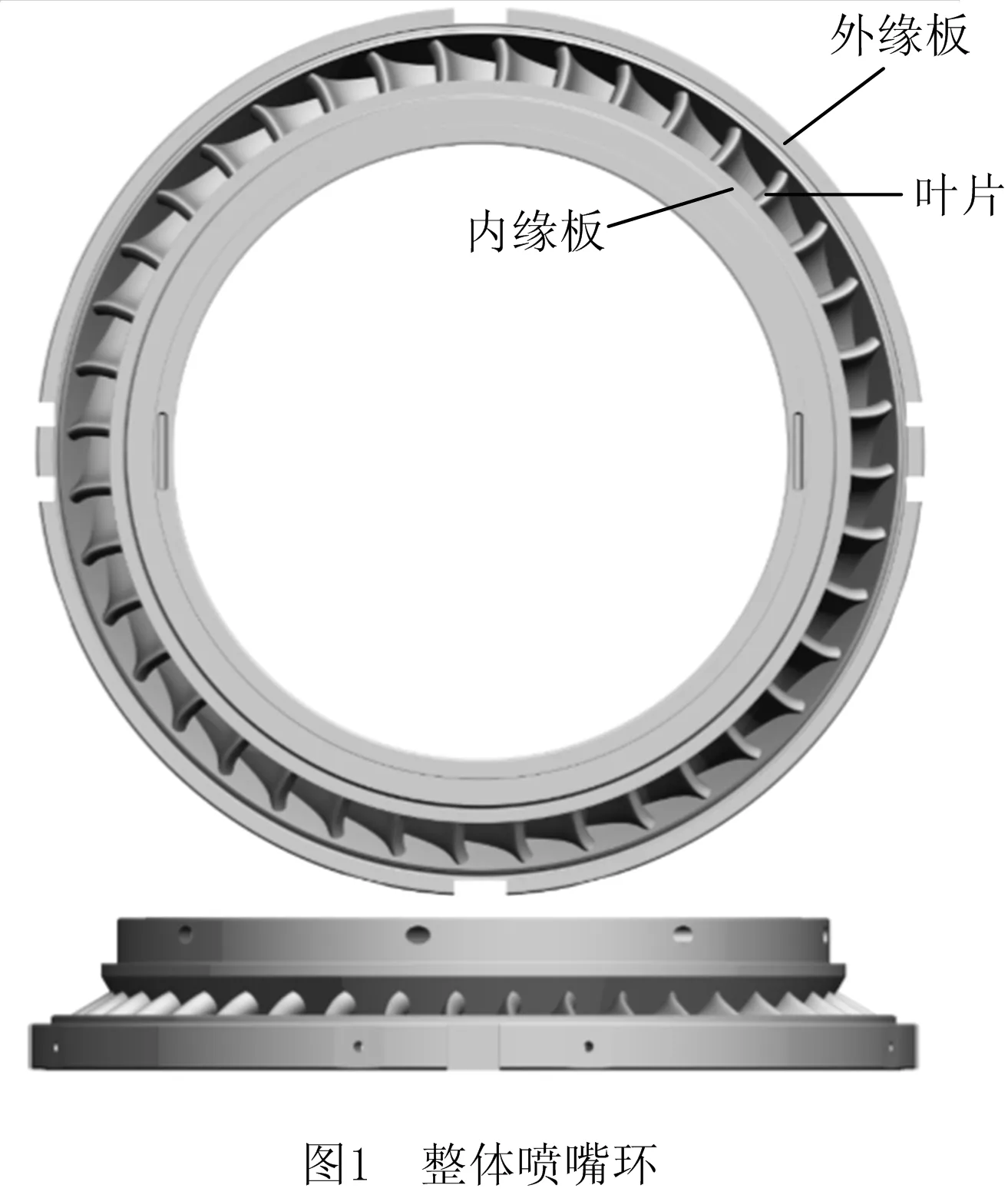

整体喷嘴环是火力发电机组中汽轮机的核心部件,作为典型的闭式整体构件,它将原本独立的多个喷嘴叶片与内、外缘板设计成一个整体结构,如图1所示。整体喷嘴环一般具有以下特点[2]:①根据功能不同可分为中压喷嘴、高压喷嘴和超高压喷嘴环,根据旋向不同可分为左旋喷嘴环和右旋喷嘴环;②为了方便装配,整环一般分成两个完全相同的半环;③喷嘴环尺寸较大,直径达到1 000~2 200 mm;④喷嘴环排气边喉道宽度较窄,一般为12~22 mm。

传统整体喷嘴环叶片与缘板间的过渡区域为等半径圆弧面,且半径大小一般在3 mm以上,如图2a所示。为了进一步减小气流损失,提高气动效率,新型喷嘴环过渡区域的圆弧半径减小到1 mm以内,甚至被改进为其他形状的变半径弧面,如图2b和2c所示。铣削清根加工方法要求刀具的等效半径小于或等于清根区域的最小曲率半径。对于整体喷嘴环这种典型的多约束复杂曲面通道结构而言,若采用传统切削方法对新型喷嘴环过渡区域进行清根加工,存在两个主要问题:①由于通道狭窄且弯扭程度大,过渡区域刀具可达性差,刀具极易产生干涉;②所要求刀具半径非常小,需要定制专用刀具,小刀具刚性差且加工效率低。

电火花加工(Electrical Discharge Machining, EDM)靠放电腐蚀达到加工目的,具有成型精度高、材料适应性广等优点[3-4]。与传统铣削加工不同,电火花加工时“刀具”与工件之间的宏观作用力很小,可以尽可能减少工件材质与几何形状的影响。电火花成形加工是型面“拷贝”加工,利用成型电极作为“刀具”,能加工出数控铣削难以加工的复杂曲面通道类零件。

众多学者对闭式复杂流道类零件的电火花加工进行了研究,并在多种零件上取得了成功应用。李刚等[4]以专用 CAD/CAM 系统( BliskCad/Cam ) 为辅助工具,对某带冠(闭式)整体涡轮盘电火花加工成形电极的设计和制造工艺进行了研究;刘晓等[5]针对带叶冠整体式涡轮盘的电火花加工,论述了电极设计及轨迹搜索等关键技术;吴彦农等[6]以某型三元流闭式整体叶轮叶间流道的数控电火花加工为例,在分析其复杂闭式流道可加工性的基础上,进行了工具电极及加工运动轨迹的设计,并探讨了减小因摇动补偿造成加工误差的方法,在四轴联动数控电火花加工机床上完成了零件试制,验证了设计方法的可行性;赵建社等[7]从电极运动位姿变换的角度出发,提出一种基于轨迹搜索的电极设计方法,并通过加工仿真将该方法成功应用于某型三元流闭式整体叶轮叶间气流通道的电火花加工电极的设计中;刘辰等[8-10]针对无法采用数控铣削加工且若完全采用电火花则加工效率很低的三元流闭式整体叶轮,提出了采用数控电解和数控电火花组合加工的新工艺方案,该方案结合预加工阶段数控电解效率高、精加工阶段数控电火花加工精度高的优点,既提高了加工效率,大大减少了电极损耗,降低了生产费用,又有利于保证叶片型面的最终加工精度。对于数控电解预加工,提出了采用多个阴极分区域加工流道的方法,利用先层切再叠加的方法将三维问题简化为二维问题处理,实现了阴极加工型面的数值求解。对于数控电火花精加工,介绍了包括工具电极、运动轨迹以及工装夹具设计的关键技术,基于组合工艺各项关键技术的解决,试制加工出了合格的零件。

可以看出,对于闭式整体构件的加工,关键在于针对这一类零件的结构及材料特点,选择合适的加工方法,必要时采用组合加工工艺,扬长避短,才能实现零件的高效低成本制造。目前整体喷嘴环的数控铣削加工技术已经较为成熟,通过加工区域划分、最佳刀轴方向确定、高效粗加工、通道型面精加工等关键技术的研究[2],结合多年的实际加工经验,已经形成了成熟高效的数控铣削加工工艺。新型整体喷嘴环的加工难点在于小半径/变半径过渡内圆角的加工受到铣削刀具的限制,而电火花加工能得到的最小角部半径等于加工间隙,最小可达0.02 mm以内。依靠成形电极拷贝加工的方法相比受刀具半径限制的传统铣削加工而言,在加工半径较小或变化的曲面过渡内圆弧面时,具有较大的优势。采用数控铣削+电火花清根的组合工艺,将电火花加工方法应用于新型整体喷嘴环过渡圆角区域的加工,在现有成熟工艺的基础上进行改进,是实现新型零件加工的有效途径。

本文以某新型整体喷嘴环过渡圆角的加工为研究对象,提出在现有整体喷嘴环数控铣削加工的基础上,对数控铣削难以加工的过渡圆角区域进行电火花清根加工,对电火花清根加工关键技术进行研究。

2 新型整体喷嘴环过渡圆角加工工艺及特点

采用数控铣削+电火花清根加工的组合工艺对新型整体喷嘴环过渡圆角区域进行加工,能在保证加工效率的前提下完成异型圆角加工。

(1)数控铣削加工 选取半径通常为2~5 mm的球头刀具,在不过切的前提下,以椭圆弧过渡圆角为例,半径Rm的刀具铣削后理论上留下的残留区域如图3所示。在一个流体通道内包括叶盆与内缘板、叶盆与外缘板、叶背与内缘板、叶背与外缘板共4处过渡圆角区域。

(2)电火花清根加工 将铣削后的残留区域作为电火花清根加工的目标区域。根据目标区域设计清根加工专用成型电极,由电极型面拷贝的方式去除铣削后的残余材料,完成新型喷嘴环过渡区域的加工。

对于闭式流道类零件的电火花加工,最关键的部分在于电极结构及运动轨迹的设计,这将直接决定理论上能否进行加工。相比全通道型面的电火花加工而言,电火花清根加工的特点体现在以下方面:

(1)由于电极型面只需包括小部分圆角过渡确定的加工目标区域,对其余型面的要求为加工时不与非加工面干涉,故在电极结构的设计上灵活性更大。

(2)由于电极结构设计上的灵活,有利于无干涉加工轨迹的生成和电极材料的高效利用。

(3)清根加工较小的材料去除量使得无需过多考虑加工效率问题,实际加工中能直接选取较小的放电参数来保证加工质量。

3 清根加工电极结构设计

电火花加工工具为成形电极,与被加工表面有凹凸相反而形状相同的截面或端面。利用电火花加工的方法,能将原本零件上难加工的内凹面转换为电极上容易加工的外凸面进行加工。要得到加工流体通道过渡区域的电极,需要从通道实体下手,通道实体由前一个叶片叶背、后一个叶片叶盆、内外缘板和进排气口包裹而成。电火花清根加工要求为去除铣削后叶片与内外缘板过渡区域的残留材料。

3.1 电极剖分

当流体通道弯扭严重时,采用一个电极可能无法对整个通道进行加工。在这种情况下,就必须对电极进行剖分,采用多个电极对通道进行分区域加工[4],电极剖分的合理性直接影响电极结构的优劣和运动轨迹的复杂程度,从而影响加工效果。电极剖分时要注意以下问题:

(1)剖分的电极能够精确地复制待加工区域,即由铣削残留情况确定的叶片与缘板的过渡区域;

(2)剖分的电极能够从喷嘴环流体通道外无干涉地进给到通道内的加工目标位置;

(3)平衡电极数量与加工轨迹复杂程度之间的关系,尽可能减少电极数量;

(4)各电极边界应有一定重合,避免加工中出现搭接台阶,破坏曲面连续性;

(5)对于相邻区域边界的确定,如剖分从进气边和从排气边加工的电极时,要平衡两区域电极的刚性和加工轨迹复杂程度,避免两侧差距较大。

某新型整体喷嘴环,由于通道弯扭严重,将通道上下剖分,分别从进排气边两侧加工。其次,由于从进气口到排气口通道逐渐变窄,从排气边加工时需要再分为加工叶背侧和加工叶盆侧的两处区域。根据区域的划分结果,将整个通道实体拆分就得到电极的初步形状。整个通道分为进气边加工电极、排气边加工叶背侧电极和排气边加工叶盆侧电极3部分,目标清根加工区域完全被包含在这3部分之中,如图4所示为对整体喷嘴环单个流体通道电极剖分的结果。

3.2 电极压缩设计

对于清根加工电极,可在保留过渡圆角区域的前提下,通过压缩使得电极体积变小,从而获得运动空间。使电极能从通道外无干涉的运动到通道内的加工目标位置,但过分追求运动空间可能使电极厚度过小、强度过低,制造过程中容易出现变形,难以保证电极型面精度[4];运动空间过小则电极从加工起始位置运动到目标位置的轨迹相对复杂,机床伺服系统难以满足,甚至根本不存在无干涉的运动轨迹。因此,需要同时兼顾电极强度和运动空间进行电极结构设计与优化。针对清根加工电极,提出径向压缩和周向压缩两种缩小电极的设计方法。

3.2.1 周向压缩

周向压缩是通过减小电极的周向厚度来获得电极沿喷嘴环圆周方向的运动空间,其原理如图5所示。将电极实体以喷嘴环轴线为旋转轴旋转一定的角度,并将旋转后的实体与原位置实体进行布尔求交运算,这样得到的电极实体在保留原有实体全部几何信息的同时体积变小,电极获得圆周方向的运动空间。周向压缩适用于电极两面为同轴回转面的情况,角度的选择受电极周向厚度和移出空间的限制。

3.2.2 径向压缩

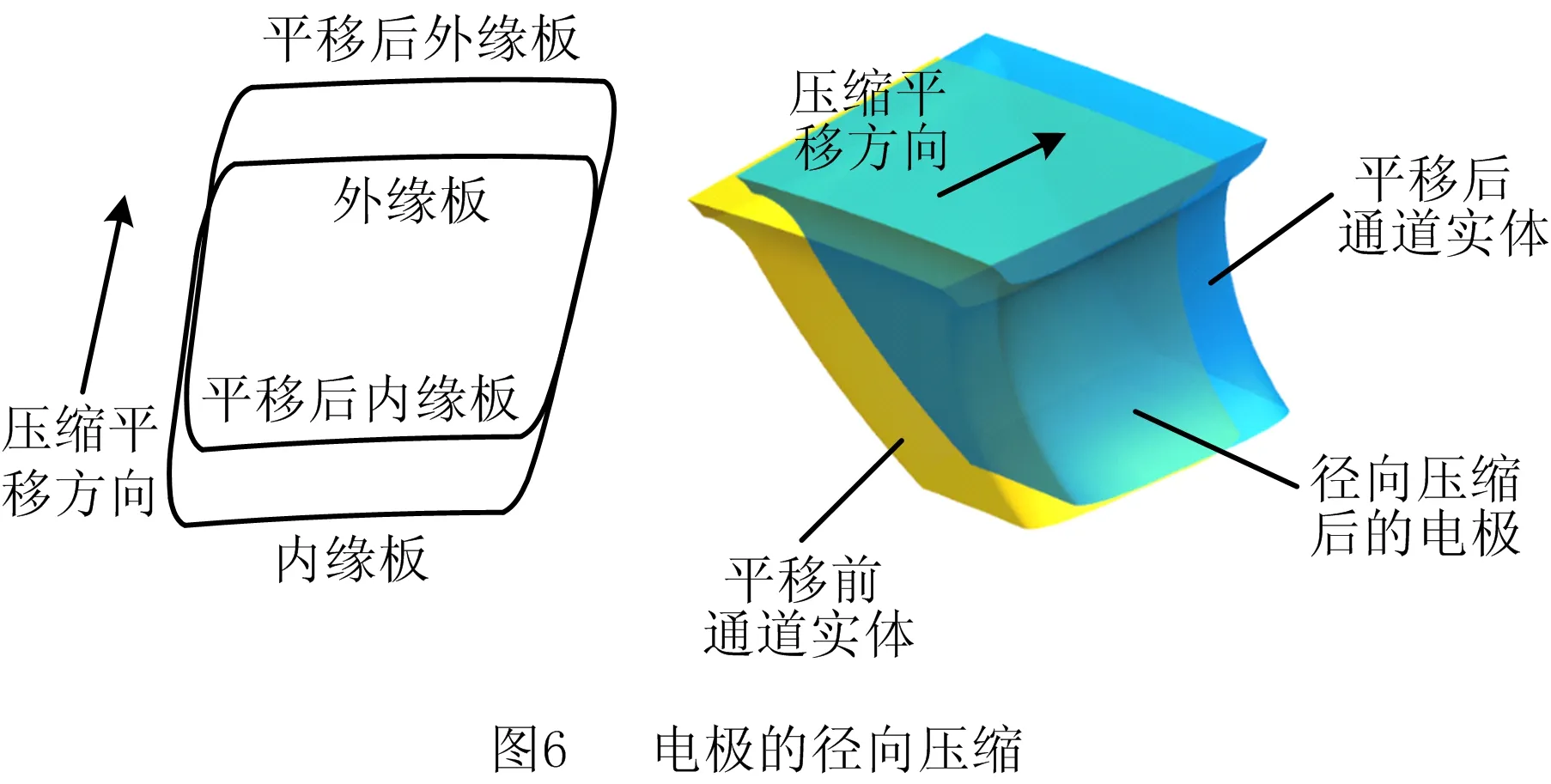

径向压缩是通过减小电极的径向厚度来获得电极沿喷嘴环径向的运动空间。压缩平移方向是平行于喷嘴环端面的某一半径方向。同样,通过布尔求交运算获得压缩后的实体,如图6所示。这样处理后的电极,叶盆叶背的部分型面已经丢失,为了在径向压缩电极的同时保留4处待加工的过渡圆角区域,需要选取合适的压缩方向和压缩距离。

如图7所示,以平行于喷嘴环端面的通道截面线为分析目标。整个通道截面线可分为3部分:①内外缘板截面线;②四处过渡圆角截面线;③叶片叶盆叶背截面线。在叶盆叶背两侧,由两处过渡圆角和叶片截面线组成的曲线均呈现向通道外凸的形状。正是由于整体喷嘴环通道的这种结构特点,可实现径向压缩电极的同时保留圆角过渡区域。铣削加工后,通道在4个角处存在残留区域。刀具半径确定后,内外缘板与叶型之间的夹角越大,铣削加工残留的区域越小。

首先考虑保留内外缘板与叶背型面两处过渡区域的压缩可行域。A、B点为叶背侧残留区域临界点,位置由铣削刀具半径决定。连接AB,得到压缩方向1,方向1为在此截面内保留内外缘板与叶背型面两处过渡区域的最大距离压缩方向。最大压缩距离为线段AB的长度。假设同时兼顾电极强度和运动空间的压缩距离为d,以A点、B点为圆心,以d为半径作圆,分别交叶背截面线于点C和点D,连接AC,BD得到压缩方向2和压缩方向3,则压缩方向2和压缩方向3为能满足压缩距离d的临界压缩方向,在截面内介于两方向之间的方向域即为能满足压缩距离d的压缩方向域。d值越大,则对应的方向域越小。据此原理,实际上叶背侧保留两处过渡圆角的压缩可行域可以表示为:将无需保留的叶背截面线AB曲线段绕AB直线段中点旋转180°,与原曲线段组成封闭区域Sb作为压缩可行域。要获得可行压缩方向和在此压缩方向下的最大压缩距离,可以连接可行域Sb的任意一个端点O和边界点M,则线段OM的方向为压缩可行方向,线段OM的长度为在此方向下的最大压缩距离。

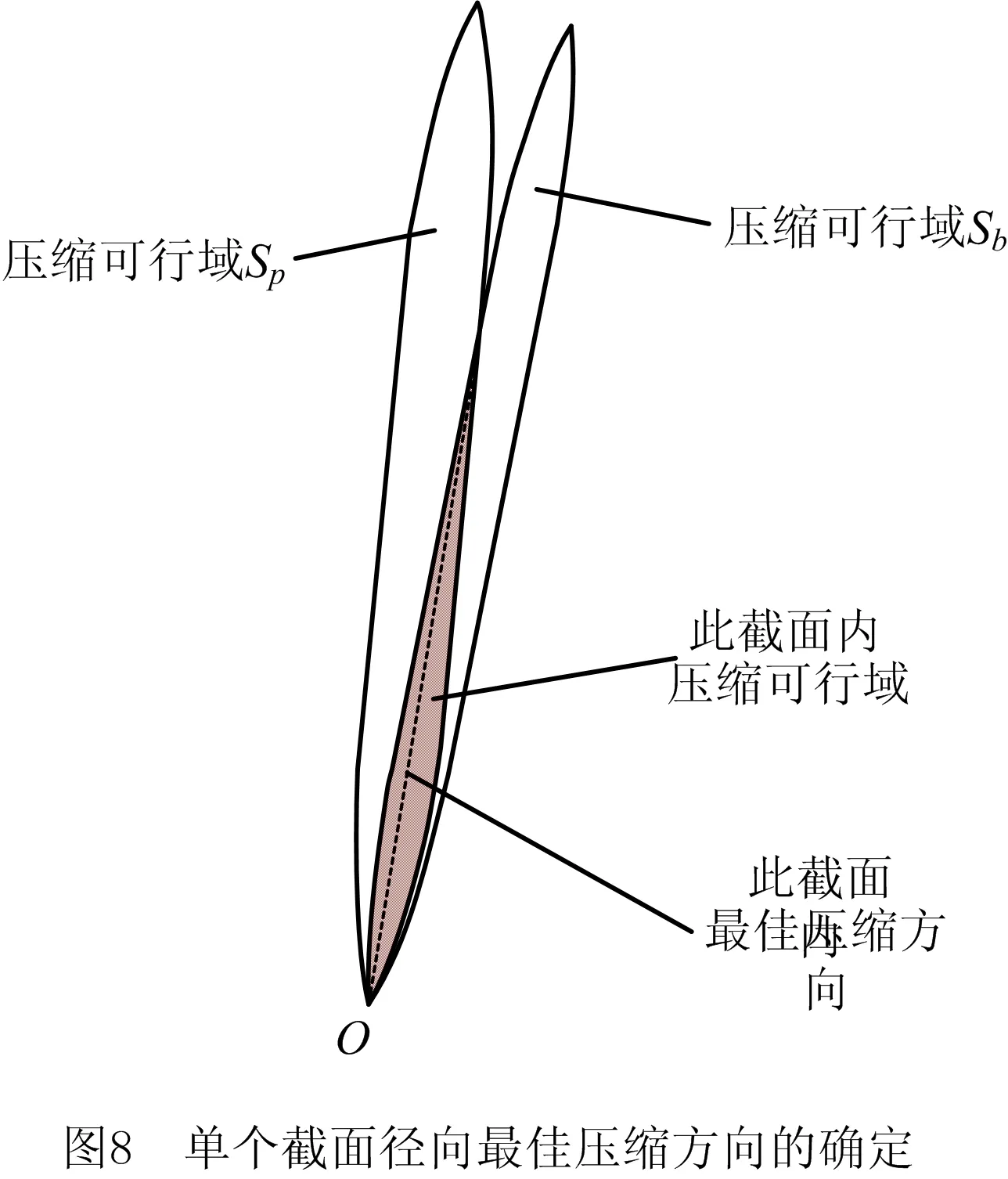

同理,求得保留内外缘板与叶盆型面两处过渡区域的压缩可行域Sp,则S=Sb∩Sp为在此截面内同时保留4处过渡区域的压缩可行域。将可行域中压缩距离最大的方向定义为径向最佳压缩方向,如图8所示。在该方向下,径向压缩距离有最大的选择空间。

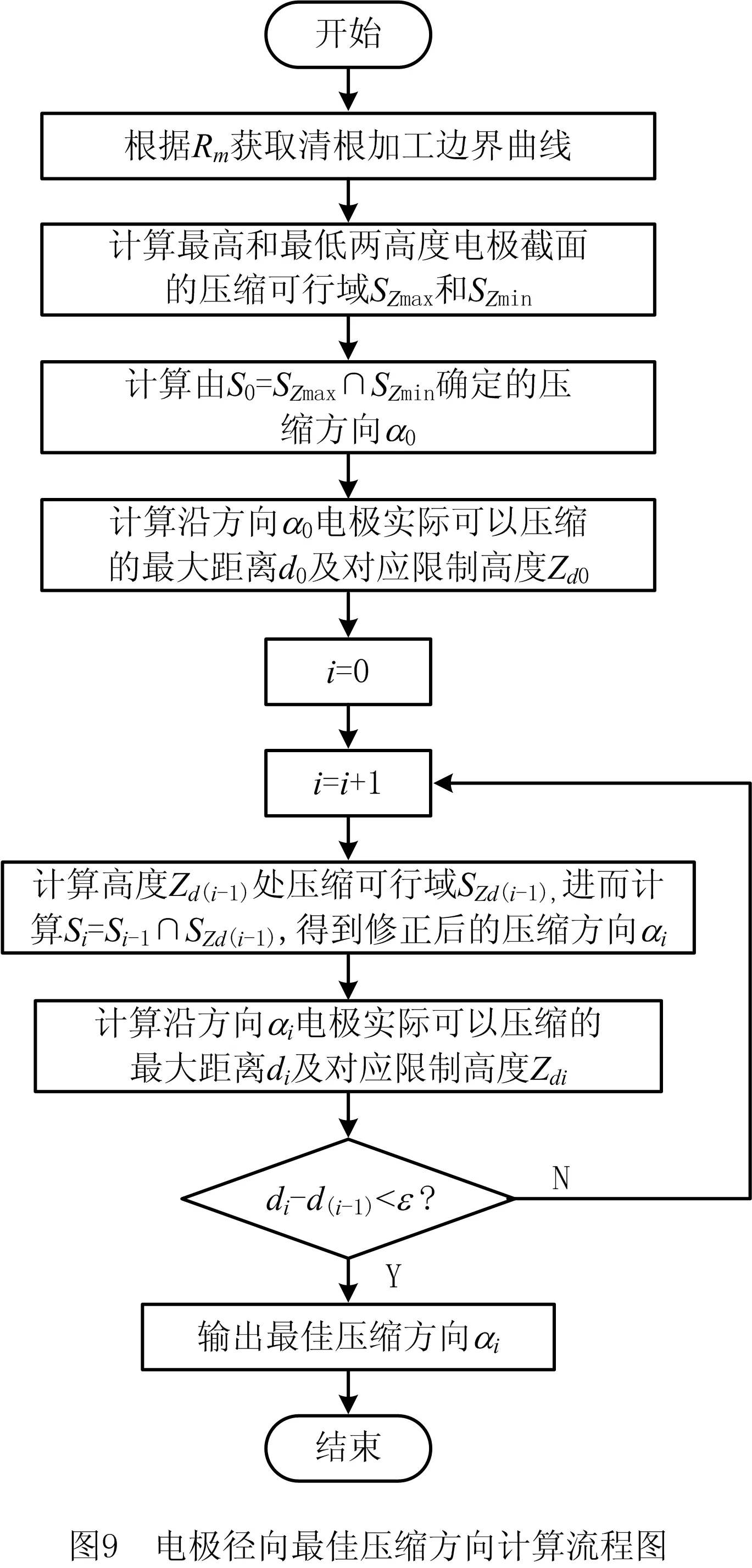

由不同高度截面线求得的压缩可行域不同,通过不断增加限制截面的数量,对径向压缩方向进行修正,得到整个电极的径向最佳压缩方向,流程图如图9所示。

径向压缩后,内外缘板截面线已经不再是同心圆。从进气边加工的电极要同时获得电极径向和周向的运动空间,需要对电极先进行周向压缩,再进行径向压缩。从排气边加工的已经剖分为加工叶盆或叶背的电极则只需进行径向压缩,且只需考虑保留单侧的两处过渡区域。

4 加工轨迹设计

加工轨迹与电极的形状密切相关,如果无法生成无干涉的加工轨迹或者加工轨迹过于复杂,机床伺服系统无法满足,则需要对成形电极的结构设计进行修改。加工时,成形电极的最终位置是确定的。只要电极在理论模型中能从最终位置无干涉的移出到通道外,电极的实际进给轨迹只不过是沿电极抽出轨迹反向运动,在运动过程中,将待去除材料去除,完成型面的拷贝。赵万生等[11]将轨迹搜索问题描述为一个坐标变换的约束优化问题,约束条件为电极移动过程中不与通道干涉,优化目标为电极减厚量(对应本文中的周向压缩)最小;李刚等[12]提出了沿“主运动轴”搜索电极运动路径的方法。刘晓等[13]提出使电极尽量沿流道中心曲线运动,相比沿“主运动轴”搜索电极运动路径的方法,可得到更饱满的电极。

4.1 整体喷嘴环单通道无干涉移出轨迹设计

本文提出一种“易干涉特征点”沿“边界参考线”移动的轨迹生成方法。充分利用运动空间的边界,在电极移出通道的过程中使易干涉部分处于临界不干涉状态,充分利用运动空间,以达到减少电极尺寸缩减量的目的。

(1)根据实际电极可运动的自由度确定电极移出通道时的主运动(一般为电极向通道出口的平移运动)和辅助运动(一般为电极旋转运动)。

(2)分析得出电极在沿主运动方向移出通道时,最容易与通道型面干涉的部分,并提取特征点(一般为边界曲线的端点、中点,曲面上沿某一方向的最高点),提取依据为电极按一定规则移出过程中,如果特征点不干涉时,电极某一部分就基本不与此通道型面干涉。

(3)将该通道型面向通道内偏置一定距离(考虑放电间隙和安全距离),结合电极主运动方向生成特征点对应的边界参考线,即得到了电极移出通道的参考轨迹线。在电极移出过程中将电极以特征点为参考点,沿参考轨迹线运动,通过辅助运动调整电极姿态或选择新的特征点,避免干涉的同时向通道外移动,必要时对电极结构进行修改(增大缩减量)。

该方法适合于对压缩参数有较大选择范围的整体喷嘴环清根加工电极的移出轨迹设计,选择较小的初始压缩参数可以获得较小缩减量的电极结构设计参数,也可选择相对较大的初始压缩参数来快速生成移出轨迹。初始位置可以根据压缩参数设置在通道中间,该方法的流程图如图10所示。

4.2 多通道圆周循环轨迹计算

对于通道个数多,通道完全相同的整体构件的数控加工,一般将工件安装在回转工作台上,通过单个通道的加工轨迹结合工作台的分度回转,完成整个零件的加工。一般电火花机床难以满足像整体喷嘴环这样大直径尺寸零件的回转加工条件。或者需要设计复杂的专用工装夹具。在零件位置固定的情况下,由一个通道的加工轨迹点计算出所有相同可加工通道的加工轨迹点来实现圆周循环加工,从而降低对机床的要求并能简化工装夹具。

以四轴电火花加工为例,单个通道的加工轨迹由一系列坐标点P=[XYZ]和电极的角向位置U=[θ]控制。坐标数值由电火花加工时的加工坐标系决定,角向位置由电极设计时的定位基准与坐标轴夹角决定。可根据式由单个通道的加工坐标计算其他相同通道的加工坐标,根据式计算电极角向位置。

P′=(P-O)×R+O,

(1)

U′=U+i×α。

(2)

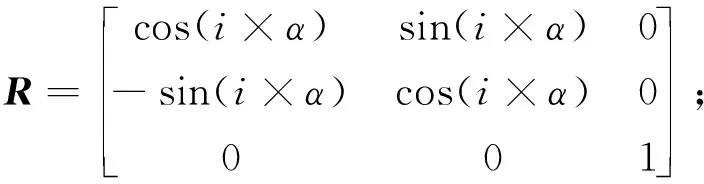

其中:O为加工坐标系下喷嘴环中心坐标,O=[xo,yo,0];R为旋转矩阵,

i为代表通道相对位置的数值,顺时针取负值,逆时针取正值;α为相邻叶片间的中心角,α=2π/叶片个数。

5 整体喷嘴环电火花清根加工实验

本文的清根加工实验在四轴电火花机床上进行,机床包括X、Y、Z三个移动轴和绕Z旋转的U轴,加工时喷嘴环零件轴线与Z轴平行安装在工作台上,电极周向的角度调整通过U轴实现,在进给过程中绕X轴和Y轴的旋转自由度被限制。运动轨迹通过沿X、Y、Z的平移和绕Z的旋转运动实现。

5.1 电极的设计与加工

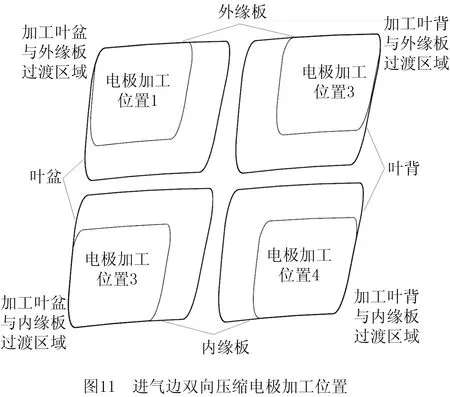

采用本文提出的电极设计方法,对剖分后的进气边加工电极进行压缩处理并生成加工轨迹。周向压缩1.6°后按照图9流程计算径向最佳压缩方向并压缩12 mm。进气边双向压缩电极的4个最终位置如图11所示,实际加工时电极从外部移入通道内,并向4个位置进给完成加工。

为确定电极移出(移入)通道的轨迹,分析电极和通道沿圆周方向的截面线,如图12所示,电极的运动表现为电极截面线的平动。约束边界为两条通道边界线1和2。只要运动空间足够,分别沿水平和竖直方向平移电极截面线,最终电极可沿竖直方向完全移出通道。图12中阶梯线为以电极角点P为参考点的移动轨迹。可以看出,P点为电极与通道边界2(叶背侧曲线)的干涉特征点,只要P点位于通道边界2左侧,移出过程中电极就不会与通道边界2发生干涉。

获取叶背偏置面,在流道平均半径截面内,使得电极角点P在叶背等距面的截面线上移动,直至截面线切向量竖直,电极脱离截面线改为竖直向上移动,如图13所示。移动过程中电极的角向位姿通过辅助运动轴U调整。应用本文提出的轨迹设计方法,在给定的初始压缩参数下,生成了一条无干涉移出轨迹,结合4个位置的加工坐标,将最终得到的轨迹点信息处理为G代码。

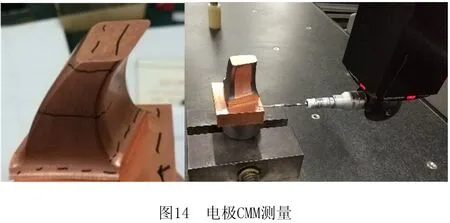

电极结构和轨迹确定后,采用数控铣削方法加工电极,电极材料为紫铜,电极型面缩小偏置0.08 mm,补偿放电间隙的同时为后续抛光工艺留下少量余量。对加工出的电极进行三坐标测量机(Coordinate Measuring Machine, CMM)测量,检验电极加工精度,如图14所示。经检验,电极圆角面的型面误差小于0.02 mm,可用于电火花加工。

5.2 清根加工实验

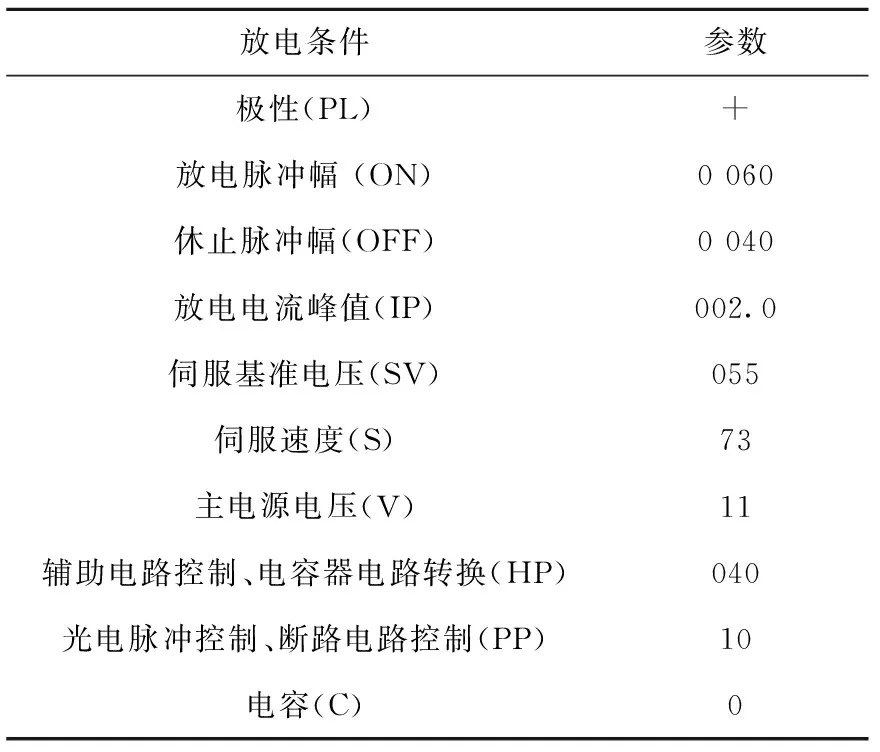

电火花加工对象为精铣后型面留有0.1 mm余量的整体喷嘴环。由于清根加工去除量较小,根据手册直接选取放电间隙较小的电火花精加工放电参数,如表1所示,手册给出的放电间隙参考值为0.061 mm。如图15所示为清根加工实验现场。

表1 放电条件参数

对清根加工后的喷嘴环进行CMM测量,取3个高度截面对4处过渡圆角区域进行测量,测点布置如图16所示,测量结果如表2所示。零件过渡圆角处的面轮廓度公差为0.05 mm,电火花清根加工出的圆角能满足设计要求。如图17所示为电火花清根加工前后的喷嘴环零件。

表2 CMM测量结果

6 结束语

本文以新型整体喷嘴环过渡区域的加工为研究对象,研究了电火花清根加工关键技术并进行了加工实验。主要贡献如下:

(1)提出一种电火花清根专用电极设计方法,采取周向压缩和径向压缩的策略,针对径向压缩求解得到最佳压缩方向,使得电极在保留流体通道过渡圆角区域型面的同时,体积大小在一定范围内可调。

(2)提出一种“易干涉特征点”沿“边界参考线”移动的运动轨迹设计方法,有效利用运动空间,减小了路径搜索时的干涉情况,能快速得到无干涉轨迹。

(3)在数控精铣的基础上进行的清根加工实验表明,电火花精加工得到的过渡圆角区域满足设计要求。采用数控铣削+压缩电极清根的加工工艺,完成了仅靠传统铣削难以加工的特殊过渡圆角喷嘴环的加工,为同类难加工零件提供了可参考的加工方案。

本文针对清根加工提出了压缩电极的设计方法,然而电极的形状误差直接影响电火花成形加工精度。为了提高电极的加工精度,同时实现电极材料的高效利用,下一步需要对电极结构、尺寸的优化方法进行研究。另外,针对不可避免的电极形状误差和电极损耗,可进一步研究如何通过合理调整加工轨迹使电火花加工误差最小化。