基于视觉定位与轨迹规划的机器人打磨工作站

2021-02-25万国扬王国峰李福东朱文俊

万国扬,王国峰,李福东,朱文俊

(1.大连海事大学 船舶电气工程学院,辽宁 大连 116023;2.扬州大学 信息学院,江苏 扬州 225000;3.南京工业大学 信息学院,江苏 南京 210000)

0 引言

随着工业机器人应用的普及,结合视觉技术的机器人工作站应用案例已经越来越多出现在工业生产中。如何在铸件打磨这个高污染、高危险行业应用机器人技术,一直是业内的研究重点。采用工业机器人进行打磨工作的方法,相较其他打磨设备,充分发挥了机器人灵活、高速及编程简单的特点[1],而基于视觉的打磨工作站则可实现打磨工作自动化,减少劳动力支出、提升打磨工件质量一致性、优化并缩短生产节拍[2-5]。本文设计了一种使用视觉技术引导机器人上件,并进行打磨轨迹规划的机器人工作站,为提高打磨行业自动化程度提供了一个新的思路。

近年来,已有很多研究人员做过将机器人或专机设备与打磨抛光技术相结合的工作。Park等[6]将工业机器人用于金属铸件的切割,但切割前后必须进行人工上下件,且机器人工作轨迹需人工示教;文献[7]试图将力控传感器引入机器人打磨抛光系统,用以模仿人工打磨的过程,对比人工打磨,系统将单机设备的日产出量由原先300~400件提升至450件,且减少了打磨过程中耗材的损耗,但整个系统在使用过程中需进行复杂的手动校准;Li等[8]提出一种打磨机器人的专机,以进行复杂物体表面的打磨,但该专机只能针对特定产品,无法满足不同形状产品的切换。

将工业机器人技术与金属铸件的打磨抛光相结合,主要有以下难点:

(1)产品上料过程困难。通常,铸件的上料工作由操作人员将工件搬运并固定到特定的工装夹具里,再由机器人运行固定轨迹抓取,但很多铸件形状不规则,部分金属铸件的重量在20 KG以上,长时间人工上料会导致人员工作疲劳而引发事故。

(2)产品定位困难。辅助设备在定位与抓取铸件时,需每次以相同的姿态对工件表面相同的位置进行定位抓取。为满足以上要求,设计人员需为每种产品设计专用的固定夹具,当生产线需切换不同形状与体积的工件时,固定夹具必需重新设计。该方法不仅耗费人工,还增加了硬件开支[9]。

(3)机器人与专机设备打磨轨迹复杂[10]。打磨作业过程中,机器人与专机设备的打磨轨迹必须考虑铸件产品本身的毛刺形状与位置无法确定的情况。通常的做法是在打磨过程中,对工件表面可能出现毛刺的位置均进行打磨,这增加了打磨工作时间与工作量。

(4)传统打磨行业,工业机器人轨迹规划方法主要依靠人工示教,费时费力,且示教过程中为保证精度,工作人员与设备必须近距离接接触,工作过程存在极大的安全隐患。而打磨调试过程中易产生粉尘等对人体有害物质,危害工作人员健康。

针对以上问题,Wang等[11]提出一种基于打磨机器人与打磨砂带机的离线打磨工作站,可实现工件的打磨轨迹的离线编程工作,但它的轨迹只由产品3D数模决定,灵活性不高;张明德等[12]提出一种针对螺旋桨叶片型面的机器人砂带抛磨方法,结合工业机器人与一个浮动压力机构组成的自适应抛磨子系统,完成对工件表面的均匀抛磨,但其打磨轨迹只能依靠人工示教,无法结合工件形状生成;文献[13]使用3D传感器与机器人,实现了一种基于逆向工程的机器人自动磨削系统,但其轨迹只基于产品表面形状,没有考虑工件的毛刺情况。

针对机器人自动化打磨的问题,本文提出一种基于视觉的自动化打磨工作站系统。工作站首先针对多工件与复杂环境定位的难题,提出一种改进的Line-MOD模板匹配算法并结合机器人拆垛功能,实现对毛坯工件的稳定拆垛抓取。随后,提出基于网格法的机器人打磨路径规划方法,在通过视觉检测技术识别毛坯工件毛刺位置与形状的基础上,离线生成机器人打磨轨迹。所设计和实现的工作站不仅解决毛坯铸件上料过程中定位与抓取困难问题,还可根据每个工件毛刺的位置与形状实现自动打磨工作。在保证被打磨铸件品质的前提下,本文所提方法提高了打磨生产过程的工作效率,减少了调试与生产过程的人工干预。

1 系统架构

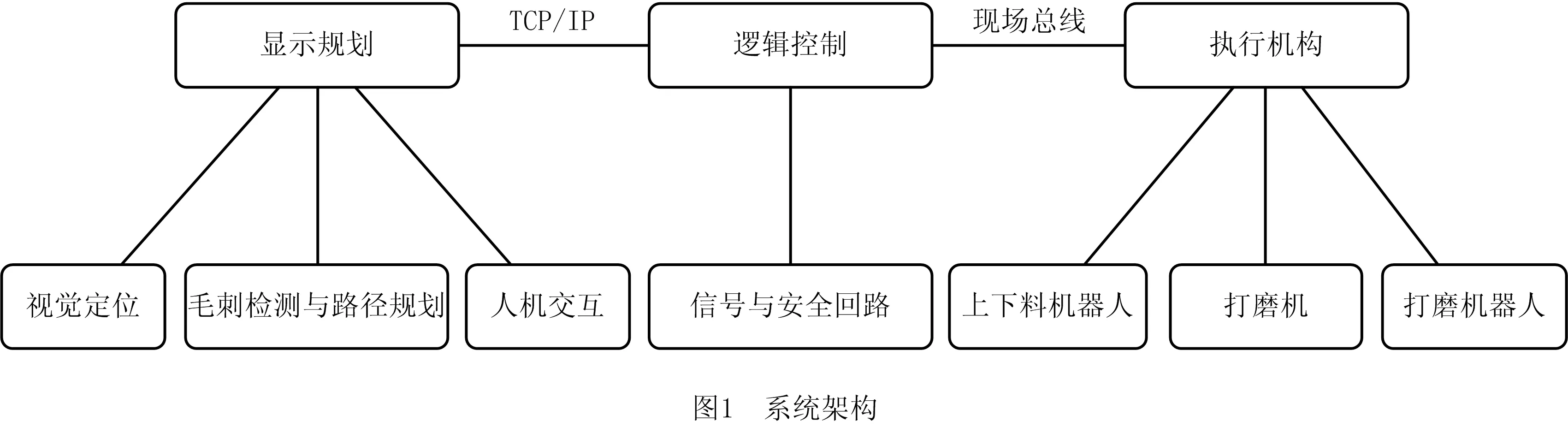

打磨抛光工作站系统如图1所示,系统主要由逻辑控制单元、显示规划单元及执行机构单元3个单元组成。

(1)逻辑控制单元由可编程逻辑控制器(Programmable Logic Controller, PLC)与传感器等电气元件组成,可完成工作站生产过程中的实时逻辑控制。此单元是整个打磨工作站的主控单元,工作过程中的数据传送、信号检测、执行信号的触发均在此单元完成。

(2)显示规划单元主要包含工控机与相机、光源等视觉系统元件。上料过程中,视觉系统可精确定位待打磨工件,引导机器人抓取;打磨过程中,视觉系统还可检测出工件表面毛刺的位置与形状大小,并据此离线生成机器人打磨轨迹。同时,此部分还具有人机交互与数据追溯的功能。

(3)执行机构单元由1台上料机器人、2台打磨机器人、1台下料机器人及4台打磨机组成。根据逻辑控制单元提供的信号指令,上下料机器人分别完成工件的拆垛上件与码垛下件工作,而打磨机器人则按系统规划的打磨路径完成打磨工作。

2 关键技术与工作流程

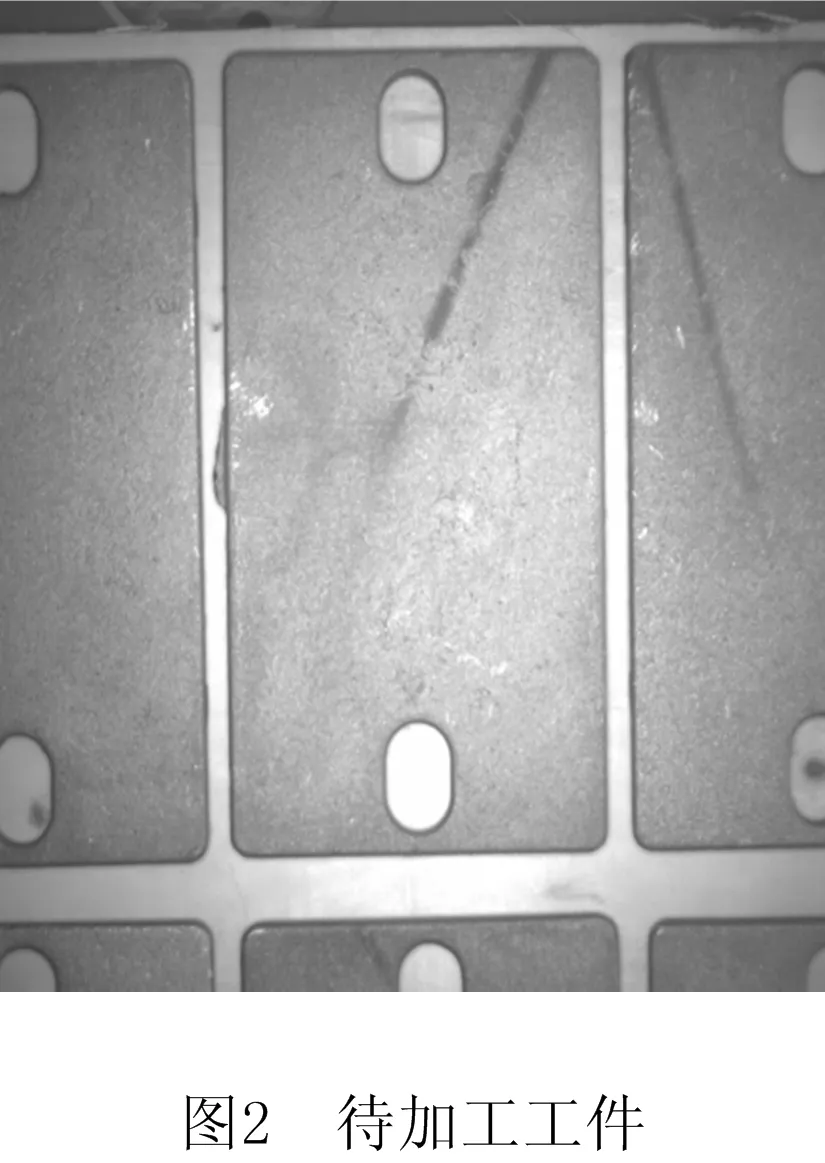

机器人打磨工作站工作过程分为视觉上料、自动打磨、自动下料3个过程。工作站加工的工件为高铁预埋座的毛坯铸件,铸件尺寸为290 mm×155 mm,重量7 KG,打磨要求为工件四周无毛刺,打磨误差不超过±0.5 mm。待打磨工件如图2所示,工作站布局图如图3所示。

2.1 工作站视觉技术

打磨工作站的视觉技术主要包括上料过程中的视觉引导与打磨过程中的毛刺检测两方面。

2.1.1 视觉引导

上料过程的视觉引导指的是将毛坯工件由上料托盘抓至上料中转台的过程,该过程需要视觉系统对毛坯工件进行定位并引导机器人进行抓取。

视觉测量技术具有高效、灵活、非接触等优点[14],而模板匹配技术是工业生产中常用的视觉定位技术,常用的模板匹配方法包括基于灰度的匹配方法和基于特征的匹配方法[15]。基于灰度的模板匹配方法有绝对误差和(Sum of Absolute Differences, SAD)、误差平方和(Sum of Squared Differences, SSD)、归一化积相关(Normalized Cross Correlation, NCC)等经典算法[16-18],这类方法根据图像上灰度值进行匹配,具有计算简单、易于实现、在稳定光照条件下表现良好的优点。但此类方法对图像的质量要求高,匹配的精度对干扰非常敏感。基于特征的匹配方法,常选择图像中被测物上的点、线、轮廓等特征进行匹配工作,这类方法通常对环境光变化有更好的抵御性。而轮廓特征是一种在无纹理背景中可被稳定识别的特征,具有对环境光变化不明显等优势。根据现场环境中被测物的成像特点,本系统选择基于轮廓特征的匹配方法定位工件。

常用的轮廓匹配方法有方向梯度直方图(Histogram of Oriented Gradient, HOG)[19]、Line-Mod[20-22]等方法。其中,Hinterstoisser等[23]所提出的Line-MOD算法巧妙地设计了匹配相似度准则,并在特征匹配阶段使用了X86架构CPU的SSE并行计算指令,有效地提高了模板匹配算法的实时性。 Line-MOD方法特征提取仅在输入图像的强边缘处进行,因此对象的内部纹理特征不参与计算,从而有效地解决了无纹理对象的姿态估计问题。

本文使用Line-Mod算法中的2D方法line-2D对视觉系统所获得的灰度图像进行定位,line-2D通过图像的梯度信息获取工件轮廓边缘。但在现场环境下,直接使用Line-2D方法进行匹配易出现匹配误差过大或匹配失败的问题。经分析认为,导致匹配误差过大或失败的因素有以下几点:

(1)工件表面污染 此次所测试工件为未经加工处理的毛坯铸铁件,工件表面粗糙,且工件在生产与运输过程中易受到划伤与污染。匹配过程中,此类问题会引入可造成误匹配的梯度信息。

(2)背景干扰 工件在被抓取之前被放置于木质隔板之上,隔板表面存在划伤与污染。

(3)光照影响 实际应用过程中,因机器人大运动范围的特性,使得视觉系统中无法使用大面积光源。因此,当工件不在视觉系统光源中心时,存在光照不均的问题。另外,工作站实际工作环境相对开放,视觉系统成像过程中存在外界环境光的干扰。

以上几点导致line-2D算法在实际运行过程中无法稳定地提取工件轮廓。虽line-2D中使用了阈值滤波与邻域剔除技术,但对本文所用工件效果并不理想。如图4所示为直接使用line-2D的梯度方法对工件图片进行处理结果。可以看出,因工件表面凹凸不平,且反光不一致,使得工件图像仍存在大量干扰,这些干扰是造成误匹配与匹配失败的主要原因。

为解决以上问题,本文在line-2D算法中加入了邻域筛选与模板选择功能。

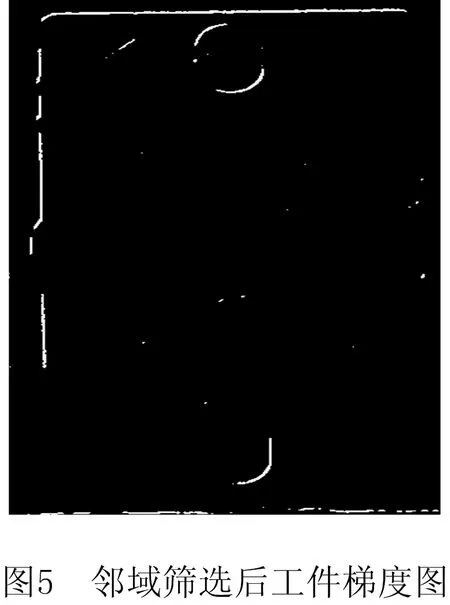

(1)邻域筛选 在使用line-2D方法创建匹配模板的过程中,使用3×3的邻域对图像进行了滤波。本文将该过程改为范围可调的N×N邻域,N的数值根据实际滤波效果决定。滤波之后,使用8邻域算法计算所有梯度像素连通区域的面积,随后对区域面积使用阈值剔除,当连通面积小于Tmin或大于Tmax时,剔除该区域。经邻域筛选之后的模板图片效果如图5所示。

经邻域筛选后的梯度图像干扰信息量大为减少,但仍有部分干扰信息存在,故本文采用模板选择的方法,进一步优化匹配模板。

(2)模板选择 模板选择是在邻域筛选后的图像基础之上,根据工件实际轮廓特点,选择合适的感兴趣区域(Region of Interest, ROI)作为模板区域,以该区域内的梯度特征创建匹配模板。模板区域的梯度特征需满足以下4个条件:

1)轮廓线条清晰;

2)具备可用于区分被检测工件旋转角度的特征,不论ROI区域如何旋转,在被测工件图片中此特征只能匹配唯一;

3)随ROI区域尺寸放大缩小变化后,在被测工件的图片中,仍具有唯一识别性;

4)避免长直线段,部分方形对像的边缘直线在实际匹配计算过程中,易受背景中相似直线边缘干扰,因此选择模板区域时需尽可能避开单一长直线段。

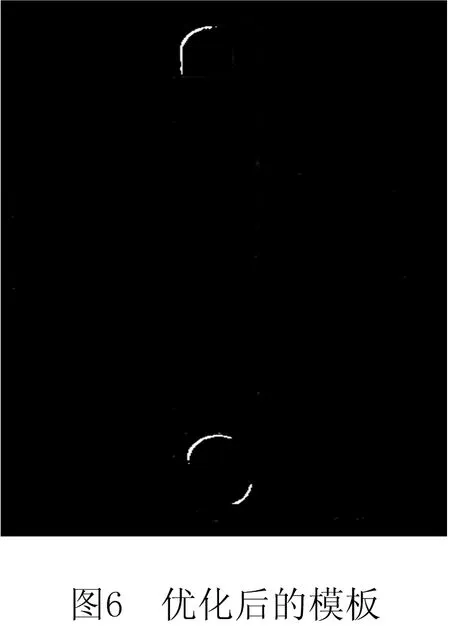

通过分析被抓取毛坯工件可发现,工件为方形产品,周围有明显的长直线段特征,该特征易受毛刺与周围环境干扰。然而,工件中心圆孔区域受毛刺影响小,且具有良好的唯一识别性,本文以此为ROI,最后生成的匹配模板如图6所示。

实际运行过程中,机器人移动相机至工件上方获取工件图像,对获取的图像,同样使用邻域筛选功能后,用已生成匹配模板对处理后的图像进行匹配,定位工件。

经邻域筛选与模板选择优化后的模板只包含工件中心的孔型区域,去除了工件表面的毛刺及大量杂质与划痕干扰。实验表明,优化后的模板对工件表面污染、背景干扰及环境光的影响均有良好的抑制作用。实际运行过程中,使用优化后的模板可快速准确地定位工件,结合机器人的自动拆垛功能,工作站可高速稳定地完成毛坯工件定位抓取。

2.1.2 待打磨工件的毛刺检测

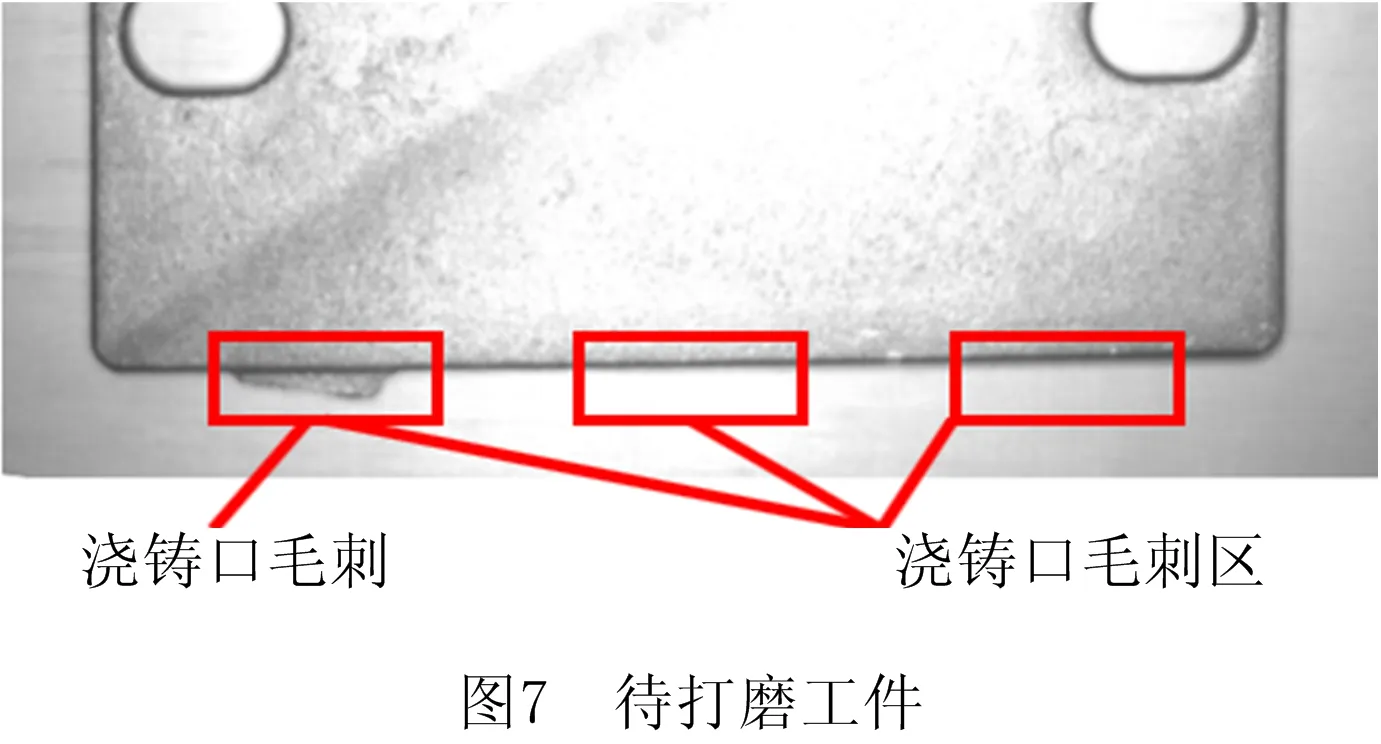

检测工件毛刺包括由工件浇铸口断面形成的浇铸口毛刺和浇铸过程中因合模线溢料产生的飞边毛刺两种。从毛刺位置分析,工件由固定的几个模具浇铸而成,不同磨具可能有不同位置的浇铸口,但浇铸口只可能出在工件表面几个特定的区域,故浇铸口断面的毛刺一般在工件轮廓边缘的固定几个位置;而飞边毛刺则是因为模具老化等原因,使用工件在浇铸过程中因合模线处溢料而产生毛刺,它可能出现在工件边缘合模线上的任何位置。从打磨方法上分析,浇铸口断面的毛刺需反复打磨4~7次,工件才可达到合格标准,而飞边毛刺只需1次打磨即可全部去除。

常用的机器人打磨方法按工件的固定方式,可分为工件固定和打磨机固定两种。工作站采用机器人抓工件打磨的方法,首先对工件浇铸口毛刺区域进行打磨,完成此处毛刺清理后,再对整个工件四周进行打磨,以去除飞边毛刺。本实验中,实际需视觉系统检测的是浇铸口毛刺,浇铸口毛刺外形与位置如图7所示。

系统首先以sobel算子检测工件边缘点,结合随机抽样一致(Random Sample Consensus, RANSAC) 直线拟合法,可在工件表面存在随机飞边毛刺干扰的情况下,准确提取出工件的矩形边缘。随后,在确定工件边缘的基础上,确认浇铸口毛刺区域位置。具体过程如下:

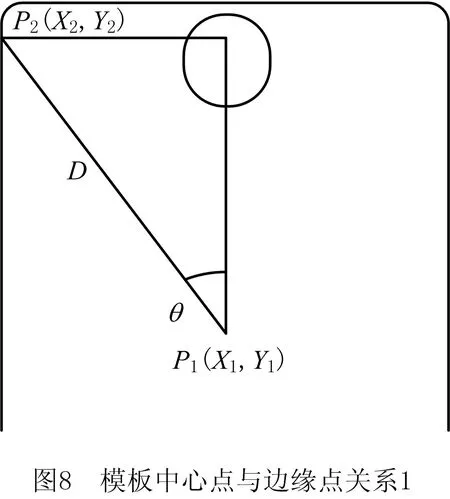

(1)上件机器人对托盘上的工件完成抓取后,将工件放置于配有背光光源的中转台上进行二次定位拍照。使用模板匹配算法定位工件中心,并根据工件的几何尺寸估算工件边缘位置,如图8所示。具体估算关系如下:

工件识别模板中心位置为P1(X1,Y1),模板边缘中的一点位置为P2(X2,Y2),由此可得模板中心到模板边缘的距离D,θ为模板中心位置与模板边缘点连线与垂直方向的夹角,有:

X1-X2=sinθ×D,

(1)

Y1-Y2=cosθ×D。

(2)

(2)在工件边缘位置,使用长为100(像素)的等长测量线,均匀分布于产品边缘,统计每根测量线上像素灰度梯度值,并得出工件中毛刺面标准区域边缘与浇铸口毛刺区域大于一定阈值的梯度值。由此可得浇铸口位于工件边缘的实际区域。

(3)根据标准区域边缘灰度分布,提取轮廓线范围内的梯度值,使用结合RANSAC算法的直线拟合法,分段拟合出边缘直线。

基于RANSAC算法的直线拟合法如下:

步骤1将工件某条矩形边缘上,非浇铸口边缘的点全部提取,建立点集P1{p1,p2,…,pn},并用最小二乘法进行直线拟合。

步骤2分别计算每个用于拟合直线的点到被拟合直线的距离,剔除距离过大于一定阈值d的点,用未被剔除的点建立新点集P2,对P2中的点进行直线拟合。

步骤3重复步骤2,直到剩下所有点到直线的距离满足设定阈值d或重次数达到预设直k。

步骤4这些点所生成的直线即为工件边缘的直线。

采用上文方法分别对工件的4条矩形边进行拟合,可计算出工件拟合后边缘的矩形轮廓与边缘交点,得工件的4个边界点P3、P4、P5、P6,而直线P3P4、P4P5、P5P6、P6P3即工件拟合后的边缘。

对产品边缘分段使用基于RANSAC的直线拟合法,可以在滤除工件毛刺干扰的基础上,准确求得方形工件的矩形轮廓。

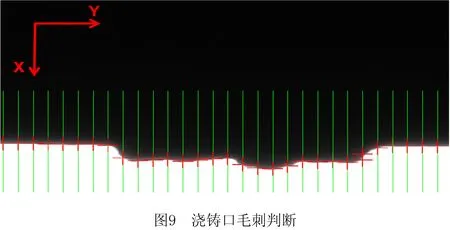

(4)完成工件边缘直线提取后,需进一步确定浇铸口毛刺实际所在区域,如图9所示。系统设置了两条检验标准:①在图像坐标系下,提取毛刺可能区域边缘点,对比当Y轴值相同时,拟合后边缘直线X值与毛刺边缘点X值之差ds,该差值ds即为毛刺边缘点到拟合后边缘的距离,设阈值k1与k2,判断毛刺可能区域边缘点ds之和是否大于k1;②设集合为DE,当毛刺边缘点的ds>k2时,此边缘点归入DE,统计DE中点个数,如大于定值k3,则认定此区域为浇铸口毛刺所在区域。

以上两个条件可准确判断浇铸口毛刺可能区域是否真有毛刺。

2.2 机器人打磨轨迹规划

本文提出一种基于视觉的机器人打磨轨迹离线生成系统,在保证工件打磨质量的前提下,使用视觉技术,根据每个工件待打磨毛刺的形状进行机器人的离线轨迹规划。

工作站主要使用两种方法保证工件打磨效率与质量:①使用专用电机带动打磨砂轮以高于1 400 r/min的转速运行,保证打磨过程中的打磨切削量;②在关键区域的打磨过程中,选取合适的打磨进给量M与进给速度V。

根据打磨进给量与进给速度是否恒定,打磨方法可分恒速恒量进给方式与变速变量进给方式。通常,针对被打磨对像与打磨工具的不同材质,技术人员需先进行试打。本文将试打过程分为人工试打和机器人试打,试打可确定具体的打磨方法与打磨过程中的进给量M与进给速度V。根据本次实验的工件特性与试打结果,系统选择恒速恒量方式作为打磨进给方式。

2.2.1 打磨设备说明

打磨砂轮机以恒力气缸支撑,当机器人与之接触力过大时,气缸将带动打磨机构后退,如气缸后退超一定行程,限位传感器被触发,产生报警信号,此机构为机器人与砂轮机均提供了保护,使得机器人与打磨机构刚性接触过程中,保证打磨力在可控范围之内。

打磨机所选砂轮对工件有良好的打磨效果,且砂轮在打磨过程中自身消耗微小,故本文不考虑打磨过程中打磨耗材的损耗。打磨砂轮机如图10所示。

2.2.2 工件毛刺打磨位置确定

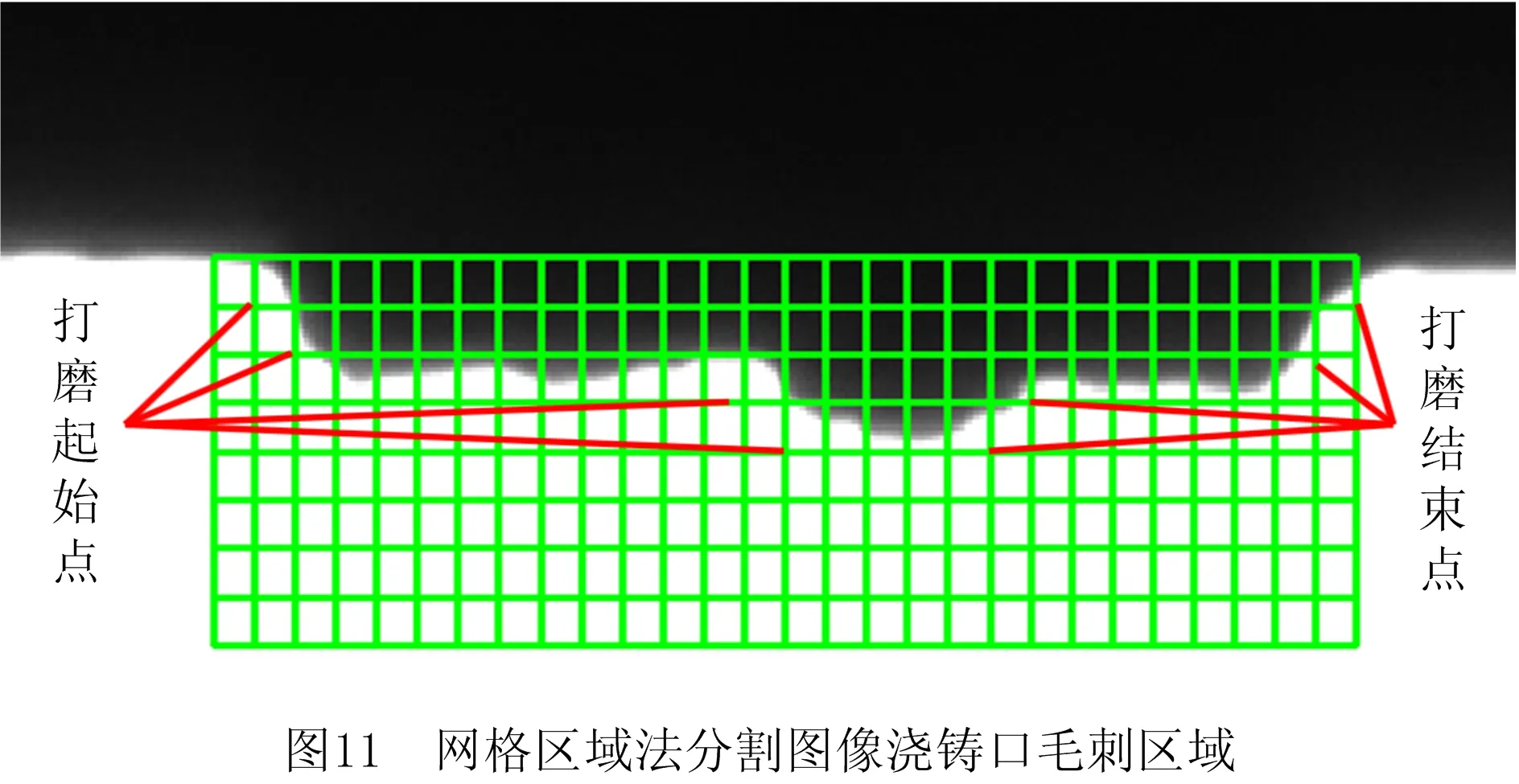

系统首先以网格法确认视觉坐标系下,机器人打磨轨迹的起始与结束点位置,再通过示教与坐标转化的方法,生成可被机器人执行的打磨轨迹。为确定机器人打磨轨迹起始与结束点位置,提出网格法进行毛刺定位。

网格法是通过网格覆盖有毛刺的区域,并通过网格内区域像素的灰度值判断毛刺具体位置,具体过程如下:

(1)网格划分 标定相机,获得像素与实际距离的转化关系。在工件边缘,生成多行长宽等距的平行网格覆盖浇铸口,网格的边长L等于机器人打磨轨迹的进给量M。当网格生成后,系统检测每行网格灰度值之和W(x,y),进而判断网格区域中是否包含毛刺。判断依据为:

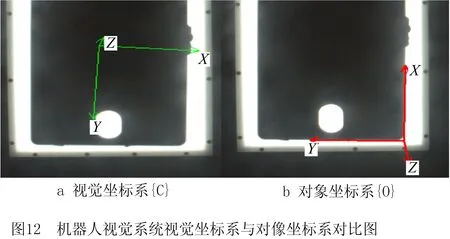

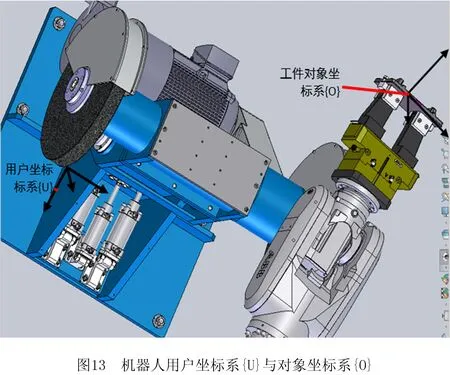

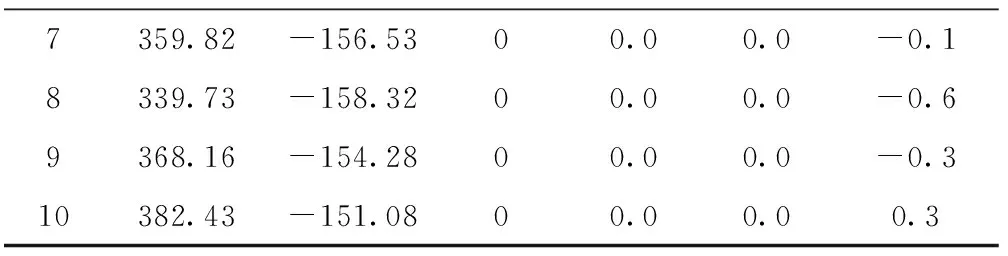

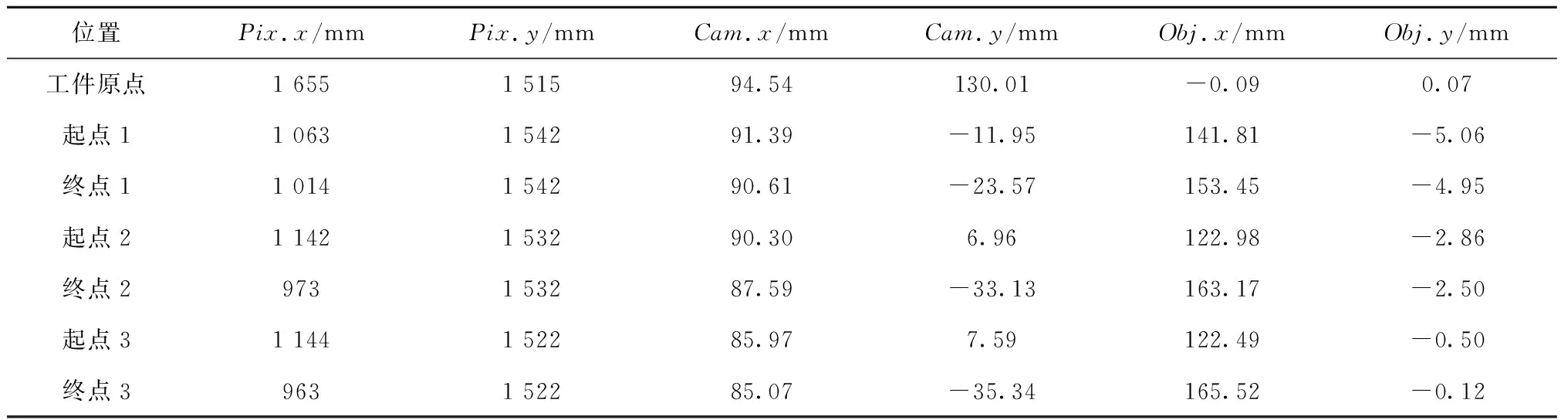

当W(x,y) 当V1 当W(x,y)>V2时,网格为无毛刺区域。 其中V1,V2为网格灰度值的阈值。 (2)毛刺位置分析 系统对生成的网格以行为单位进行分析,将每行网格分为需打磨和不需打磨两类,如每行网格均为无毛刺区则为无需打磨区,反之则为需打磨区。每行网格打磨区均有打磨起始位置与打磨终止位置,起始位置为机器人打磨方向的每行首个网格毛刺边界区的前一网格无毛刺区域网格右下角坐标;终止位置为每行最后一个网格毛刺边界区的后一网格无毛刺区域左下角的坐标,如图11所示。 打磨起始位置与终止位置均为工件待打磨区域的关键点。由此可得出工件表面待打磨区域的关键点P{p1,p2,…,pn}在图像坐标系下的值。 2.2.3 视觉坐标与机器人坐标转化 结合标定结果,可获得视觉坐标系{C}。使用结合RANSAC直线拟合法,可准确获得工件相邻两个边缘的直线,求其交点并以交点为原点,建立工件对象坐标系{O},如图12所示。 可将视觉坐标系{C}下打磨区域关键点P{p1,p2,…,p2}及边界点P3,P4,P5,P6的像素值转化为{O}坐标系下的实际值,转化过程如下: 在机器人末端法兰安装标定针,建立机器人工具坐标系{T1}。以{T1}在打磨砂轮的表面打磨位置P建立一用户坐标系{U},得到P在机器人基坐标系{B}下的位置,即BTP,如图13所示。 移动机器人抓取工件,将工件的角点C(即工件坐标系{O}原点)水平放置在P点处,示教并记录{T00}坐标系下值BTF。有 (3) BTP=BTF×FTC。 (4) 其中:C为对于工件表面任意一需打磨的点,FTC为C点在机器人法兰末端坐标系上的值;结合视觉工件坐标系{O},OTC为视觉工件坐标系下C点的位置。当机器人以固定位姿抓取工件时,FTO为Obj坐标系到机器人法兰末端坐标系上的转换关系,为定值。对于C点,有 FTC=FTO×OTC。 (5) 故 (6) FTO=[BTF]-1×BTP×[OTC]-1。 (7) 可求得定值FTO。 当打磨点C位置发生变化,可得下一打磨点C1在Obj下的位姿。有 (8) 代入式(5),得 BTF=BTP×[FTO×OTC1]-1。 (9) 式中OTC1可由视觉工件坐标系直接求得。由此可求得BTF,即机器人抓取工件的下C1点的打磨位置。 通过坐标转换,可将工件打磨关键点转化为机器人坐标系下可被机器人执行的位姿。 2.2.4 基于视觉的机器人打磨轨迹生成 机器人在获得打磨关键点及边界点的打磨位置BTF后,分别生成浇铸口毛刺打磨轨迹和工件边缘飞边毛刺打磨轨迹。 针对浇铸口毛刺,系统根据打磨关键点个数Num计算出打磨轨迹数量Snum,打磨关键点成对出现,所以Snum=Num/2。机器人以循环的方式,按从外到内的顺序,依次用直线轨迹运行打磨起始点到打磨结束点的打磨进给轨迹,以完成毛刺的打磨。循环的次数为打磨轨迹数量Snum。机器人打磨进给轨迹代码如下: Movel p_GrindingStart,v100,z100,t_GrindingTool1WObj:=wobjGrinding; FOR i FROM 0 TO Snum-1 DO Movel p_GrindingStart{i},v100,z100,t_GrindingTool1WObj:=wobjGrinding; Movel p_GrindingEnd{i},v100,z100,t_GrindingTool1WObj:=wobjGrinding; Movel p_GrindingMid,v100,z100,t_GrindingTool1WObj:=wobjGrinding; ENDFOR Movel p_GrindingExit,v100,z100,t_GrindingTool1WObj:=wobjGrinding; 机器人运行以上程序,可完成浇铸口毛刺区域的打磨。 因工件相对尺寸固定,故本文结合人工示教轨迹与工件边缘直线交点,可生成工件四周飞边毛刺打磨轨迹,完成飞边毛刺的打磨。 本文所提基于视觉的机器人打磨轨迹规划系统,通过网格法确定了打磨对象毛刺位置,实现了机器人打磨轨迹的离线编程这一工作难点。在保障现场工作人员人身安全的情况下,极大地减轻了人员工作量。系统根据每个工件毛刺形状离线生成打磨轨迹,在减少人工示教时间的基础上,避免了因被打磨毛刺形状复杂而示教的无效轨迹,提高了工作站打磨效率与工作品质。 本文所提工作站实现了金属铸件拆垛上料、机器人打磨、下料码垛过程的自动化作业。工作中,待加工的毛坯件以一定顺序码放在托盘上,由人工用叉车将其放在指定位置。当工作满足启动条件时,上料机器人将利用视觉系统,并结合自身的码垛功能,对放置于托盘上的工件依次进行拍照定位与抓取;完成抓取后,机器人将工件放置在装有背光光源的中转台上,抓取机器人会再次对工件进行拍照,确定工件需打磨毛刺区域位置及毛刺的形状,系统依据检测出的毛刺形状,规划出打磨机器人的打磨轨迹,并将轨迹传送给打磨机器人,由打磨机器人完成打磨工作。 上料中转台共有2个,每个可放置2个工件,上料机器人完成打磨中转台上机器人的拍照检测后,打磨机器人会到上料中转台上抓取工件进行打磨作业。工作站配有两台打磨机器人,它们可同时工作以提升生产效率。 打磨机器人完成作业后会将工件放置于下料中转台上,下料机器人会对放置好的工件进行抓取并码垛。当堆垛上的工件码放完成,工作站会给出下料声光提示,提示操作人员将码好的堆垛移出。 工作站选用2台50 KG负载EFORT的ER50-C10型机器人进行上料与下料工作,使用ABB I6700型210 KG负载机器人作为打磨机器人。系统在上料机器6轴法兰末端安装一套视觉成像系统,由Basler ace-3800系列相机组成,配合工控电脑,完成图像处理与机器人打磨过程的关键轨迹规划。工作站还配有两套打磨机构,配合打磨机器人完成工件打磨工作,如图14所示。 使用改进的Line2d方法对工件进行定位抓取,现场测试300件产品,只有一件未识别成功。 将托盘上按固定方式放满工作,使用上料机器人依次拍照,得到工件相对于机器人末端相机数据,如表1所示。由表1数据可知,本文所使用视觉引导方法,可稳定识别工件在视觉坐标系下的X、Y方向的偏移及绕Z轴的旋转角度。如果工件在A,B轴向没有较大偏移,机器人可实现对工件的稳定抓取。表1中0号图片为模板图片。 表1 上料机器人定位结果 续表1 针对工件,系统用网格法检测并生成的关键点位置如表2所示。由表2数据可知,系统可稳定地将图像坐标系下的点转化为空间坐标系中,可被机器人执行的打磨关键点。 表2 打磨关键点数据 实际测试过程中,工作站可达到每10 s产出一个工件,而此类工件原先在人工打磨的情况下,需30~40 s产出一个工件。因此,在时间相同的情况下,系统可稳定替代3~4人的工作量。 打磨工作站结合了视觉系统的机器人毛刺检测与路径规划功能,通过视觉定位、基于RANSAC直线拟合法及网格毛刺检测和坐标转换等技术的应用,极大地提高了打磨系统的自动化水平。一方面,工作站完成了复杂背景条件下,毛坯工件的机器人定位抓取工作;另一方面,系统在工件表面即有浇铸口毛刺又有合模线飞边毛刺的情况下,实现了对浇铸口毛刺的精确在线检测,并根据检测结果离线生成了机器人打磨轨迹,使得打磨过程实现无人化,优化了机器人打磨的工作效率,同时提高了工作站的安全系数。打磨工件对比效果如图15所示。 由图15可知,打磨前工件存在浇铸口毛刺与飞边毛刺,打磨后这两种毛刺均被去除,工件表面平整良好。打磨工作站可准确地去除工件表面的浇铸口毛刺与飞边毛刺。 本文提出一种基于视觉的机器人抓取引导与打磨轨迹自动规划的机器人打磨工作站。工作站可完成从工件的自动上料、打磨与下料的全过程自动化生产。系统采用改进的Line-2D算法中的模板建立方法,实现了对毛坯工件的精确定位,完成上料机器人抓件的视觉引导工作。本文还提出了基于网格法的机器人打磨轨迹规划方法,通过对视觉采集待打磨工件的图像,提取工件边缘梯度并结合RANSAC直线拟合法获得需要打磨毛刺的位置,根据毛刺位置生成机器人自动打磨轨迹。结合机器人控制逻辑,工作站可完成毛坯工件从托盘抓取到打磨与放置全过程的自动化生产,提高了生产过程的自动化水平与生产过程的安全性。 机器人打磨工作站具备上件抓取精度高,打磨工件质量一致性好等优点,同时,单位工作时间内,工作站可完成原先需3~4人工完成的工作,系统还减少了生产与调试过程中人工干预的时间,提升了工作人员的安全系数。下一步,笔者将偏重以下两个方向进行研究:①尝试在视觉系统中融入深度学习技术,提升识别算法的泛化性能;②尝试在控制系统中加入力控传感器,配合相应算法实现打磨系统的闭环控制。

2.3 工作站工作流程与控制逻辑

3 实验设备

4 实验数据

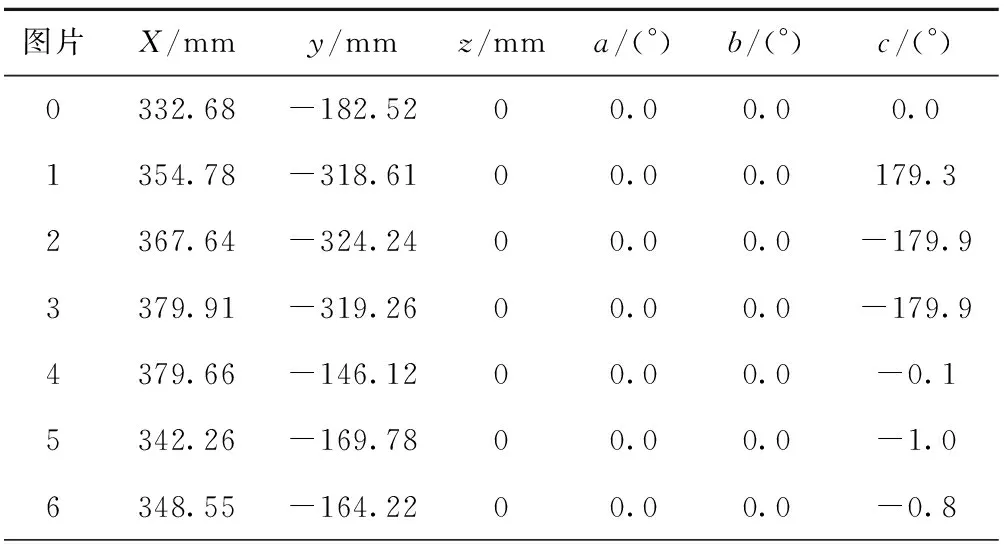

4.1 视觉引导数据

4.2 打磨轨迹规划数据

4.3 打磨结果

5 结束语