超高压处理对生牛乳中微生物的影响

2021-02-25沈梦琪龄南王猛胡静胡长利

沈梦琪,龄南,王猛,胡静,胡长利

(南京卫岗乳业有限公司研发部,南京211151)

0 引言

现代食品工业中,为了保证食品安全性,延长货架期,可以通过各种杀菌技术来实现。目前乳品行业中常用的杀菌方式主要为热杀菌,包括巴氏杀菌和超高温瞬时杀菌(Ultra-high Temperature treated,UHT)。传统热杀菌技术虽然可以杀灭乳品中大部分微生物,但同时会造成牛乳中活性成分及营养物质不可避免的损失,并伴随着“蒸煮味”出现[1]。

超 高 压 技 术(Ultra-high Pressure Processing,UHP)又称为高静水压技术(High Hydrostatic Pressure,HHP),是一种新型冷杀菌技术,近年来已经在食品工业生产领域得到一定的应用。超高压技术具有不升温、无二次污染等特点,通常使用水作为压强传递介质,在常温或低温条件下,通过施加100~1 000 MPa的高压,改变食品中蛋白质、酶类、核酸等生物大分子的活性、构象等,进而杀灭存在的腐败菌、致病菌,延长食品货架期[2-3]。超高压技术是一种多靶点杀菌技术,其原理在于压力会改变分子间距,致使微生物细胞形态改变,同时生物大分子物质立体结构的非共价键被破坏,酶活性和遗传物质复制等被抑制,从而引起细胞膜、细胞壁等细胞器功能损失,这些损伤累积最终导致了细胞死亡[4]。另外,高压不会影响共价键,因此对食品内部的化学变化影响较小,对维生素、风味化合物、色素等食品质量关键成分的破坏性较小,其非热特性亦能较好保留食品原有感官品质及营养成分[5-7]。

牛乳营养丰富,同时也是微生物天然的培养基,因此乳和乳制品生产过程中很容易受到微生物的污染,进而影响产品质量安全[8]。有研究表明[9-11],超高压技术可以杀灭生牛乳中的腐败菌、致病菌,400~600 MPa压力处理生牛乳的杀菌效果与72℃,15 s的巴氏杀菌的效果相当,且能显著杀灭大肠杆菌和沙门氏菌等微生物。本实验以工作压力、保压时间和保温时间为因素,研究不同条件超高压处理对生牛乳中微生物的杀灭效果,筛选出杀灭效果较显著的工艺参数组合,并跟踪测定超高压杀菌乳在2~6℃贮藏期间(0、5、10、20、25、30 d)菌落总数、大肠菌群、沙门氏菌和金黄色葡萄球菌的变化情况,为超高压技术在乳品生产工业化应用提供一定的理论和实验基础。

1 材料与方法

1.1 材料与试剂

生牛乳,南京卫岗乳业自有牧场;平板计数琼脂(plate count agar,PCA)培养基、结晶紫中性红胆盐琼脂(VRBA)培养基、缓冲蛋白胨水(BPW)、四硫磺酸钠煌绿(TTB)增菌液、亚硒酸盐胱氨酸(SC)增菌液、亚硫酸铋(BS)琼脂、木糖赖氨酸脱氧胆盐(XLD)琼脂,北京陆桥技术股份有限公司;金黄色葡萄球菌测试片,美国3M。

1.2 仪器与设备

超高压食品加工设备HYPREE 50;隔水式恒温培养箱,上海博迅实业有限公司医疗设备厂;超净工作台,新加坡艺思高科技有限公司。

1.3 方法

1.3.1 生牛乳超高压处理

取130 mL新鲜生牛乳装入聚乙烯塑料瓶中,密封后先置于50℃水浴中进行升温,升温结束后放入超高压设备的压力腔内,以水为高压介质(介质温度为3~6℃),对生牛乳进行不同条件的超高压处理。

1.3.2 工作压力单因素试验

选用300、400、500、600 MPa 4个工作压力,分别处理10 min,空白对照组为未经高压处理的生牛乳,尽快进行处理前后样品微生物的测定。

1.3.3 保压时间单因素试验

工作压力选用400 MPa,分别处理5、10、15、20、25 min,空白对照组为未经高压处理的生牛乳,尽快进行处理前后样品微生物的测定。

1.3.4 保温时间单因素试验

工作压力选用400 MPa,保压时间选用10 min,样品温度达到50℃后在水浴锅中分别保温5、10、15、20、25、30 min后再进行超高压处理,空白对照组为未经高压处理的生牛乳,尽快进行处理前后样品微生物的测定。

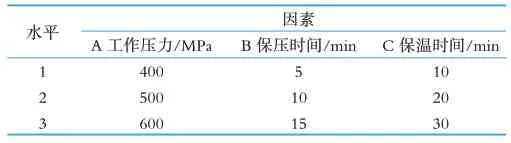

1.3.5 正交试验

选用工作压力、保压时间和保温时间为实验因素,进行L9(34)正交实验,空白对照为未经任何处理的生牛乳,以菌落总数为评价指标,筛选出微生物杀灭效果较显著的工艺参数组合。因素水平设置如表1所示。

表1 超高压处理生牛乳正交试验表

1.3.6 超高压杀菌乳贮藏期间微生物的变化

测定超高压杀菌乳在2~6℃贮藏期间(0、5、10、20、25、30 d)菌落总数、大肠菌群、沙门氏菌和金黄色葡萄球菌的变化情况,评测标准参考企业内控标准。

1.3.7 微生物的测定

菌落总数测定采用平板计数法,具体可参照GB 4789.2-2016《食品安全国家标准食品微生物学检验菌落总数测定》。菌落总数致死率的计算公式为:

致死率(%)=(对照组样品的菌落总数-实验组样品的菌落总数)/对照组样品的菌落总数×100%

大肠菌群测定采用平板计数法,具体可参照GB 4789.3-2016《食品安全国家标准食品微生物学检验大肠菌群计数》。大肠菌群致死率的计算公式为:

致死率(%)=(对照组样品的大肠菌群数-实验组样品的大肠菌群数)/对照组样品的大肠菌群数×100%

金黄色葡萄球菌检测采用测试纸片法[12],取处理好的样品1 mL接种于测试纸片上,将上层膜缓慢盖下,静置等待培养基凝固。将测试纸片叠放在一起放回原自封袋并封口,透明面朝上水平置于恒温培养箱内,培养温度为36±1℃,培养24 h后观察。对于疑似菌落,加入确认反应片,并在36±1℃环境下再培养1~2 h后观察。

沙门氏菌检测程序可参考GB 4789.4-2016《食品安全国家标准食品微生物学检验沙门氏菌检验》。

2 结果与讨论

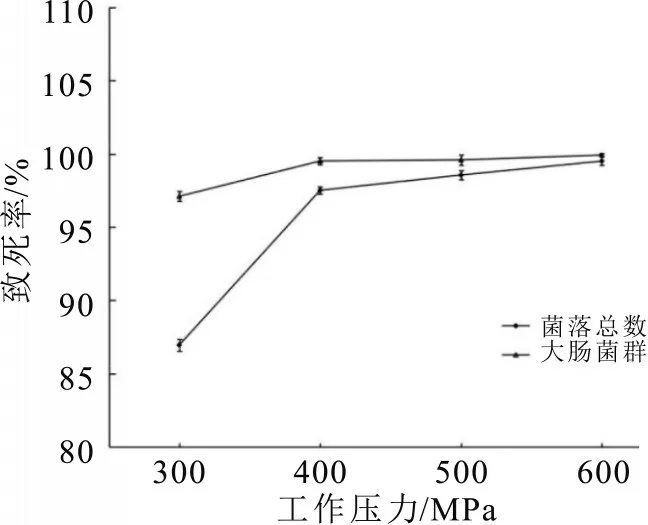

2.1 工作压力对生牛乳中微生物的影响

在样品温度4℃、保压时间10 min条件下,采用不同工作压力处理生牛乳,其微生物结果如图1所示。不同的超高压工作压力对生牛乳中的菌落总数和大肠菌群均有显著的杀灭效果,且随着工作压力的增加,灭菌效果均呈上升趋势。

图1 不同工作压力对生牛乳中微生物的影响

菌落总数的致死率曲线表明:当工作压力为300 MPa时,致死率已经超过85%;当工作压力增加至400 MPa时,致死率呈直线上升趋势,达到95%以上,灭菌效果十分明显;当工作压力>400 MPa时,致死率仍呈上升趋势,虽然整体趋于平缓,但此时致死率已经接近100%。

大肠菌群的致死率曲线整体趋势与菌落总数相似:当工作压力为300 MPa时,致死率已经超过95%,灭菌效果十分明显;当工作压力≥400 MPa时,致死率仍呈上升趋势,虽然整体趋于平缓,但此时致死率已经接近100%。

由此可见相比菌落总数,超高压对于大肠杆菌的杀灭效果更显著,这与Toledo[10]、魏静[13]等的研究结果相符。研究表明[12,14-15],超高压对微生物的破坏主要集中在细胞膜和细胞壁上,压力可能会导致细胞膜中脂质从凝胶向水合物的晶体结构改变,从而降低膜流动性,改变细胞膜通透性,不仅影响微生物自身营养吸收,同时导致细胞内积累的代谢废物清除受阻,进而破坏正常代谢途径。可见压力是影响微生物失活的重要因素,且工作压力越大,微生物细胞膜的破坏程度也越严重。另外,姜雪等[16]研究也表明保压时间一致时,压力的增加能有效提升菌落总数的致死率。

综上,以微生物致死率达到95%以上为评价指标,选择400、500、600 MPa进行下一步正交试验。

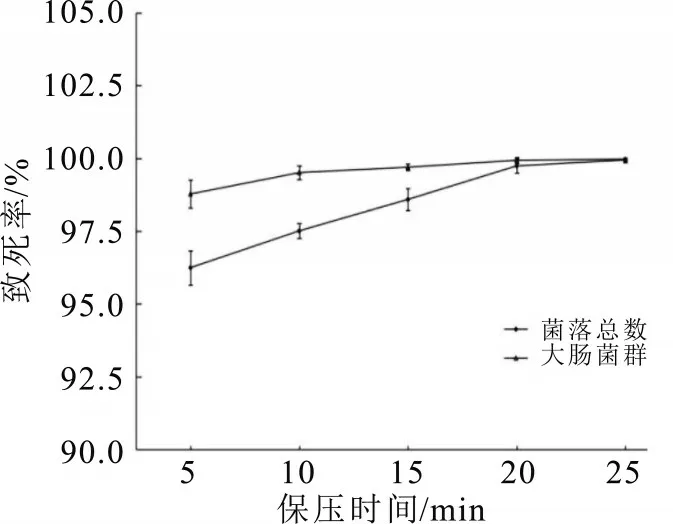

2.2 保压时间对生牛乳中微生物的影响

在样品温度4℃、工作压力400 MPa条件下,选取保压时间5、10、15、20、25 min对生牛乳进行超高压处理,其微生物结果如图2所示。随着保压时间的增加,超高压处理对生牛乳中菌落总数和大肠菌群的杀灭效果均呈上升趋势。

图2 不同保压时间对生牛乳中微生物的影响

菌落总数的致死率曲线表明:当保压时间为5 min时,致死率已经超过85%;当保压时间增加至10 min时,致死率呈直线上升趋势,达到95%以上,灭菌效果十分明显;当保压时间>10 min时,致死率仍呈上升趋势,虽然整体趋于平缓,但此时致死率已经接近100%。

大肠菌群的致死率曲线整体趋势与菌落总数相似:当保压时间为5 min时,致死率已经超过95%,灭菌效果十分明显;当保压时间>10 min时,致死率仍呈上升趋势,虽然整体趋于平缓,但此时致死率已经接近100%。

由此可见相同工作压力条件下,多数情况下延长保压时间可以提高超高压处理的灭菌效果,保压时间越长,灭菌效果越好。Gaenzle[17]等通过荧光染色技术研究超高压处理对大肠杆菌细胞膜的破坏作用时发现,不可逆的膜损伤与保压时间长短有关。但当保压时间增加至一定范围,其对灭菌效果的影响基本可忽略不计,乔长晟[18]等的研究也表明了这一点。这可能是因为过长的保压时间会导致部分微生物产生应激反应进而适应压力[19]。

综上,以微生物致死率达到95%以上为评价指标,同时考虑实际生产耗能问题,选择5、10、15 min进行下一步正交试验。

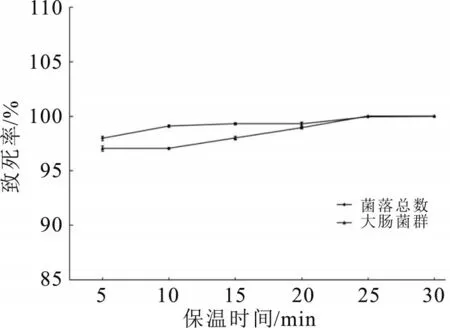

2.3 保温时间对生牛乳中微生物的影响

考虑到牛乳的实际生产过程中,除了杀菌之外,还可能存在在其他环节受到热影响的情况,因此通过水浴将样品升温至50℃后,在水浴锅中保温5、10、15、20、25、30 min后再进行超高压处理,超高压条件为工作压力400 MPa,保压时间10 min,其微生物结果如图3所示。

图3 不同保温时间对生牛乳中微生物的影响

菌落总数的致死率曲线表明:当保温时间为5 min时,致死率已经超过95%,灭菌效果十分明显;当保温时间≥10 min时,尽管致死率出现上升-下降-上升的趋势,但仍维持在95%以上,灭菌效果十分显著。

大肠菌群的致死率曲线表明:当保温时间为5 min时,致死率已经超过95%;当保温时间≥10 min时,尽管致死率略有降低,但仍维持在95%以上,灭菌效果十分显著。

由此可见随着保温时间的增加,超高压处理对生牛乳中菌落总数和大肠菌群仍有显著的杀灭效果,但整体趋势出现了上下波动,不再呈线性相关关系。温度是影响超高压处理致死微生物效果的因素之一,其对微生物生长代谢和存活与否有着重要的影响[20]。低温条件下蛋白质易受高压影响发生变性,降低了微生物的耐压性;温度适当提高的情况下,温度可与超高压起协同作用[21-22]。方亮[23]、Islam[24]等的研究也表明中温协同超高压不仅可以有效的杀菌、灭酶,同时也可相应降低超高压设备的工艺参数,降低耗能,为加工技术产业化应用进一步创造有利条件。但从图3可以看出,保温时间对于菌落总数和大肠菌群的杀灭效果并未起到明显的促进作用,温度对微生物的影响并没有通过保温时间体现。综上,以微生物致死率出现拐点为评价指标,选择10、20、30 min进行下一步正交试验。

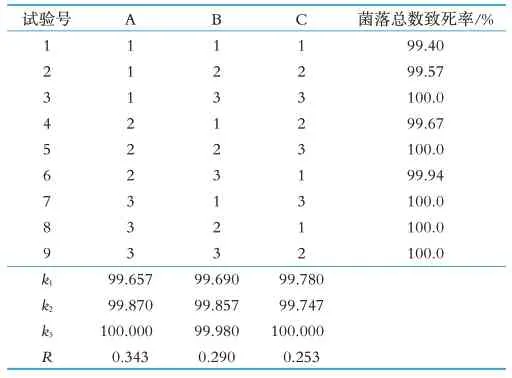

2.4 正交试验

综合工作压力、保压时间及保温时间的单因素试验,根据菌落总数致死率确定最佳正交水平,试验结果及方差分析如表2所示。

表2 不同超高压处理对生牛乳中菌落总数致死率的影响

根据表2的数据,分析k值可知:最优工艺组合为A3B3C3,即工作压力600 MPa、保压时间15 min、保温时间30 min,经验证在此条件下,菌落总数的致死率为100%;分析极差可知:RA>RB>RC,因此所设3个影响因素对生牛乳中菌落总数灭菌效果的作用顺序为:工作压力>保压时间>保温时间。

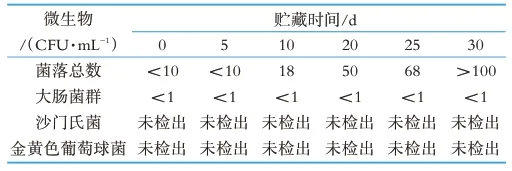

2.5 超高压杀菌乳贮藏期间微生物的变化

选用工作压力600 MPa、保压时间15 min、保温时间30 min对生牛乳进行超高压处理,并测定超高压杀菌乳在2~6℃贮藏期间(0、5、10、20、25、30 d)菌落总数、大肠菌群、沙门氏菌和金黄色葡萄球菌的变化情况,结果如表3所示。评测标准参考企业内控标准:菌落总数小于100,大肠菌群、沙门氏菌和金黄色葡萄球菌未检出即视为合格。

表3 超高压杀菌乳贮藏期间微生物的变化情况

由表3可知,超高压处理对生牛乳中微生物的杀灭效果十分明显。随着贮藏时间的增加,菌落总数也逐渐增加,但在0~25 d内仍少于100,符合内控标准,直到30 d才超出100;大肠菌群、沙门氏菌及金黄色葡萄球菌则直到第30 d仍符合内控标准。由此可见优化得到的工艺组合可显著杀灭生牛乳中的微生物,且一定程度上可以有效延长巴氏杀菌乳的货架期。

3 结论

通过工作压力、保压时间和保温时间单因素试验,发现超高压处理能够显著杀灭生牛乳中的微生物,且灭菌效果会随工作压力、保压时间的增加而增加,但保温时间并没有明显的促进作用。另外,尽管灭菌效果与工作压力、保压时间成正比关系,但当工作压力或者保压时间增加到一定范围时,灭菌效果仍然趋于缓慢增加,说明当杀菌率达到一定后,仅通过增加工作压力或者保压时间并不能实现完全杀灭微生物的目标,需要结合其它因素来进一步提高灭菌效率。

通过正交试验,初步筛选出超高压处理的最优工艺组合为工作压力600 MPa、保压时间15 min、保温时间30 min,影响因素对菌落总数灭菌效果的作用顺序为:工作压力>保压时间>保温时间。

通过测定超高压杀菌乳贮藏期间微生物的变化情况,发现优化得到的工艺组合对生牛乳中微生物的致死作用明显,且一定程度上可以有效延长巴氏杀菌乳的货架期,直到第30 d时菌落总数才超出评测标准范围,有利于扩大超高压杀菌乳的销售半径。

综上所述,超高压处理对生牛乳中的微生物有良好的杀灭效果,对于乳制品生产加工行业而言有着广泛的应用前景。