低盐溶液电火花-电解复合加工微小方孔试验

2021-02-25曾永彬

吉 帅,曾永彬

( 南京航空航天大学机电学院,江苏南京 210016 )

微小方孔是微孔的一种重要结构形式,在航空航天、兵器工业、仪器仪表、精密模具等领域中有着广泛应用[1]。 由于材料及尺寸的限制,微小方孔结构的加工通常不采用微金属切削技术,而常采用微细电火花加工[2-4]、微细电解加工[5-7]、激光微加工[8-9]等方法。 电火花加工微小方孔效率高、形状精度好,但不可避免地会产生重铸层等缺陷;激光加工对工件材料没有导电性的要求,但也会产生重铸层;电解加工微方孔虽不会产生重铸层, 但加工效率较低,并存在杂散腐蚀等问题。 由于单一的加工方式难以完成微小方孔的高效高品质加工,为此国内外学者聚焦于微小方孔的电火花电解复合加工工艺研究。Hung 等[10]使用碳化钨电极在高镍合金上利用电火花加工出异形通孔,再使用磷酸混合溶液对异形孔进行电解抛光, 成功将孔内壁表面粗糙度值从Ra2.11 μm 降低至 Ra0.69 μm。 Nguyen 等[11-13]将低电阻率去离子水用作双特性流体,探究了微细电火花/电解反应 (simultaneous micro-EDM and micro-ECM,SEDCM)发生的条件,并验证了在不同的进给速率下可实现微细电火花铣削、SEDCM 铣削、 微细电解铣削之间的转换, 结果表明SEDCM 铣削能够降低工件的表面粗糙度值,提高加工表面质量。 朱荻等[14-16]对管电极电火花-电解复合加工进行了深入研究,在电导率为3 mS/cm 的低盐溶液中加工出孔径500 μm、深径比大于8 的微小孔,证明了电火花-电解复合加工可实现大深径比、 无重铸层微小孔的高效加工。唐健等[17]研究了电火花-电解复合高速穿孔加工中基于溅射补偿的低电极损耗机理,并通过优化试验探究了工作液电导率、 脉冲宽度、脉冲间隔和峰值电流条件对电火花-电解复合高速穿孔加工过程中工具电极的损耗规律。

本文在超低电导率的NaNO3水溶液中进行电火花-电解复合加工微小方孔试验, 使用微小方形电极逐层往复式铣削321 不锈钢材料并加工成微小方孔,研究了电解液浓度、电压、电容对方孔加工质量的影响,最终成功加工出了侧壁无重铸层的微小方孔。

1 试验原理及系统

1.1 复合加工原理

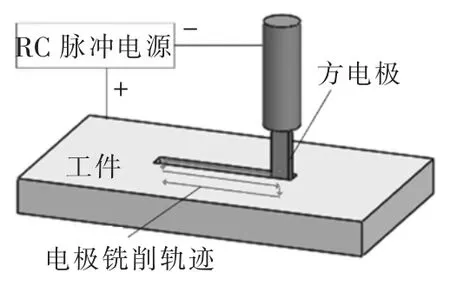

采用低盐溶液做为工作液,可将电火花高温蚀除与电化学溶解过程集成在同一加工过程中,充分利用电火花高效去除材料和电解无重铸层的加工优势。 图1 是复合加工的原理:在加工初始先发生电化学溶解作用, 电极作为阴极表面析出氢气泡,端面产生的气泡不易排出而附着在电极端面,当电极向工件进给过程中,氢气泡聚集形成一个绝缘空气层,随着进给运动的进行,加工间隙逐渐减小,当减小到极间电压足以击穿空气层时就会产生电火花放电。 在加工过程中,侧壁始终发生电化学溶解作用,去除放电加工产生的重铸层,且析出的气泡能携带出一部分放电蚀除产物。

图1 电火花电解复合加工原理图

图2 是微小方孔复合加工过程,采用小尺寸方形电极往复扫描,在每次扫描的终点位置进行Z 方向的定量进给。考虑到电极长度的损耗,Z 方向进给总量的数值设定大于工件的厚度,以保证能将方孔加工通透,并适当延长电解加工时长,以消除侧壁重铸层。

1.2 试验系统

图2 加工示意图

图3 是微小方孔复合加工试验系统,主要包括XYZ 轴及运动控制系统、 旋转主轴、 直流电源、RC放电状态变送器、CCD 观测系统、电解液槽、气浮隔振模块等。运动主轴采用M511.DG 型高精度位移平台, 单向往复精度为0.4 μm; 旋转主轴选用NR-403E 型主轴,由步进电机驱动,径向跳动误差小于1 μm,最高转速可达40 000 r/min;放电状态变送器采集RC 回路中的电压信号并传输到工控机1,为运动控制卡提供伺服控制信号,可实现变速进给及加工过程中短路自动回退功能;CCD 观测系统主要用于观察实验现象及调整电极的位置与角度。

图3 微方孔复合加工系统

2 试验结果与分析

2.1 加工参数对方孔加工质量的影响

评价方孔加工质量的指标主要包括孔的缝宽一致性、孔拐角半径及孔侧壁锥度,影响孔加工质量的参数主要有电解液浓度、电压、电容,其中电解液浓度对孔的形貌影响较大。

2.1.1 电解液浓度的影响

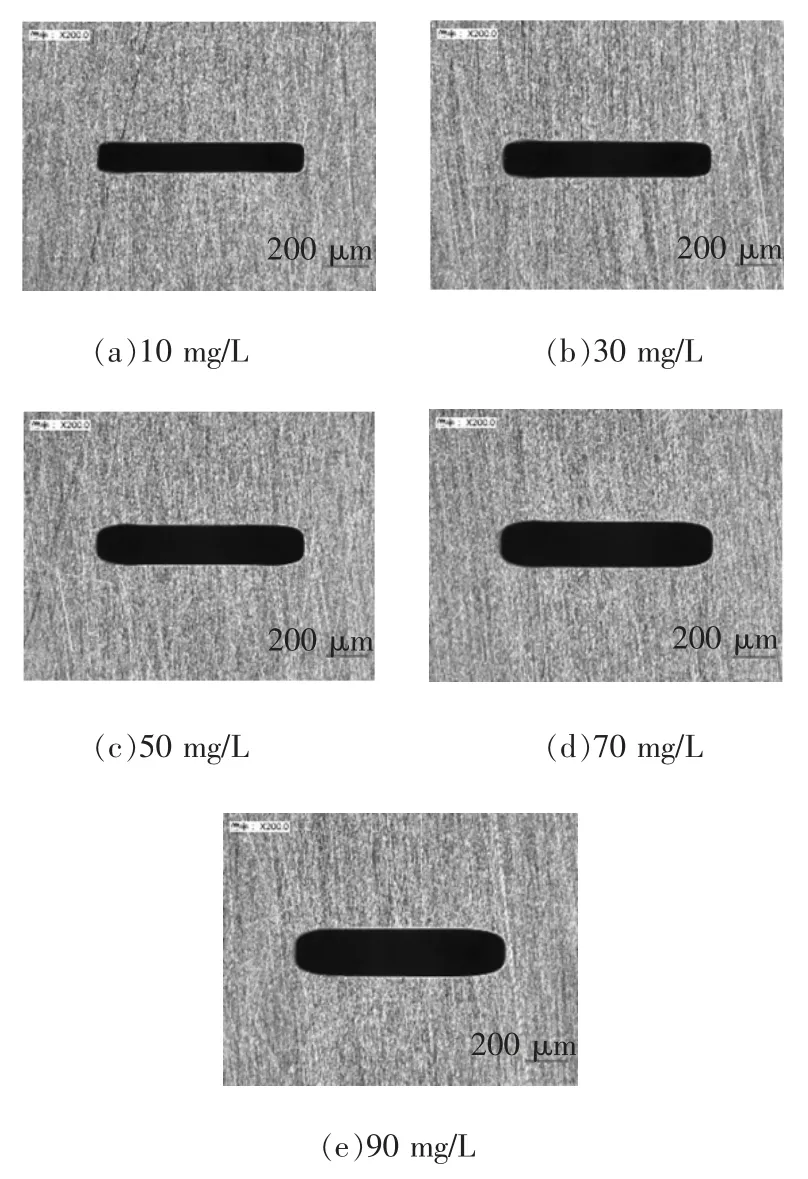

由于电解液浓度的变化会导致溶液电导率的改变, 加工时溶液中的电流密度也会相应发生改变,在复合加工中,发生电解加工的程度不同,这会对加工孔的形貌产生较大影响。 为探究电解液浓度对加工孔质量影响,固定电压45 V、电容3300 pF、单层铣削厚度 5 μm、开路进给速度 30 μm/s,总铣削厚度140 μm, 选取电解液的质量浓度为10、30、50、70、90 mg/L (相应的电导率分别为 14.63、42.5、68.1、95.9、121.6 μS/cm),加工得到方孔的光学显微照片见图4。

图4 不同质量浓度电解液下加工出的方孔

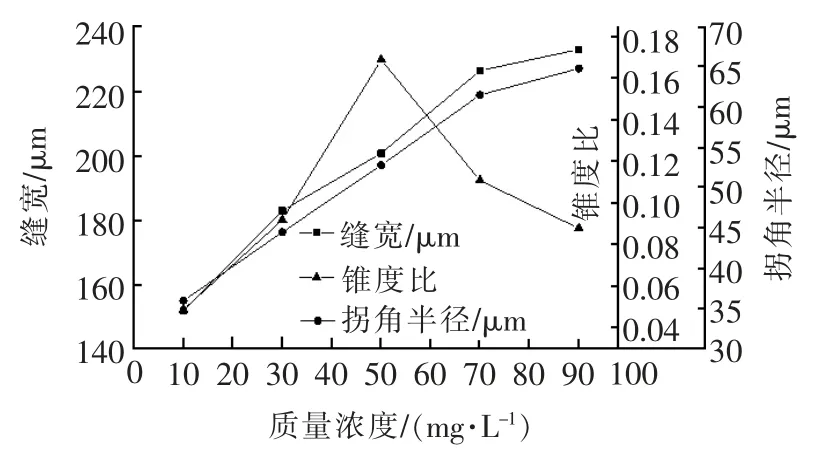

图5 不同质量浓度电解液下加工的方孔特征参数

图5 是方孔入口处平均缝宽、 孔侧壁锥度、孔拐角半径随电解液质量浓度的变化走势图。 从图4和图5 可见,随着电解液质量浓度升高,缝宽与孔拐角半径均越来越大,而锥度先增大后减小。 这是由于随着电解液浓度升高,电导率逐渐增大,在相同的脉冲能量下, 发生电化学溶解的作用增强,侧边与尖棱处的加工间隙均会增大,从而导致了入口缝宽与拐角半径逐渐增大。 当电解液的质量浓度从10 mg/L 升至50 mg/L 时,入口处的电解作用逐渐增强,而出口处发生的电解作用并不强烈,所以锥度逐渐增大; 当电解液质量浓度从50 mg/L 继续升至90 mg/L 时,电解溶解能力变强,加工间隙变大,相同的单层进给量下铣削通透所需的扫描次数变少,相当于延长了出口处发生电解作用的时间,使得出口处缝宽变大,导致锥度变小。 由图4 可看出,质量浓度为10 mg/L 的电解液加工的方孔形状精度明显优于90 mg/L,因此选取10 mg/L 的电解液进行后续试验。

2.1.2 电压的影响

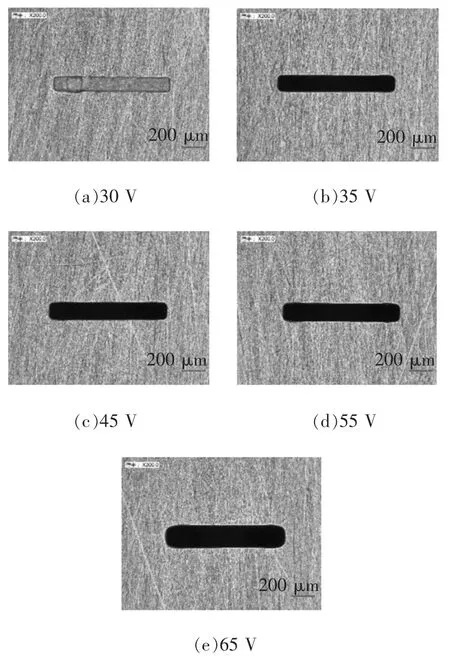

为了探究电压对加工孔质量的影响,固定电解液质量浓度10 mg/L、电容3300 pF、单层铣削厚度5 μm、进给速度 30 μm/s、总铣削厚度 140 μm,选取加工电压为 30、35、45、55、65 V,加工得到方孔的光学显微照片见图6。

图6 不同电压下加工出的方孔

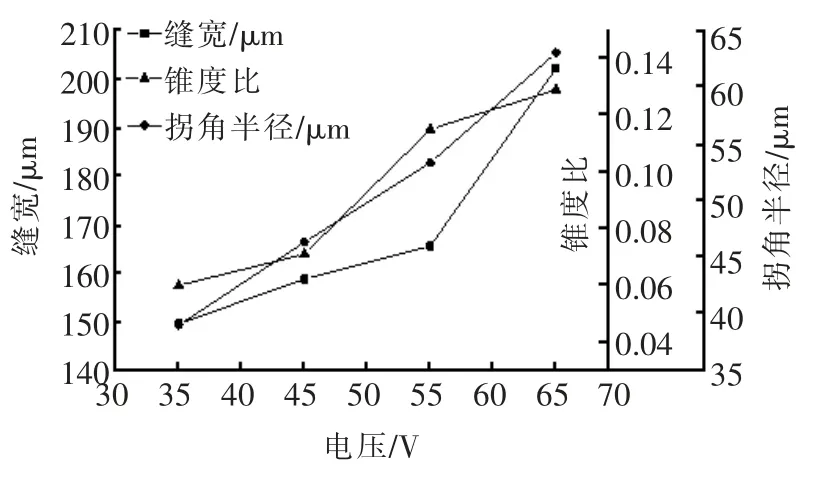

图7 是方孔入口处平均缝宽、 孔侧壁锥度、孔拐角半径随电压的变化走势图, 由于电压为30 V时,加工过程中程序采集的电压信号界面出现连续短路,故图中未归纳。 由图7 可见,缝宽、锥度及拐角半径都随着加工电压的升高而逐渐增大。 当电压较低时,电火花与电解共同作用的程度较小,加工出的方孔形状精度较好;随着电压升高,电路释放的脉冲能量增大,相同浓度下电流密度变大,电火花与电解的加工能力都大大提升,使得加工间隙变大,缝宽、锥度和拐角半径均增大。 综上,选取加工电压为35 V 进行进一步试验。

图7 不同电压下加工的方孔特征参数

2.1.3 电容的影响

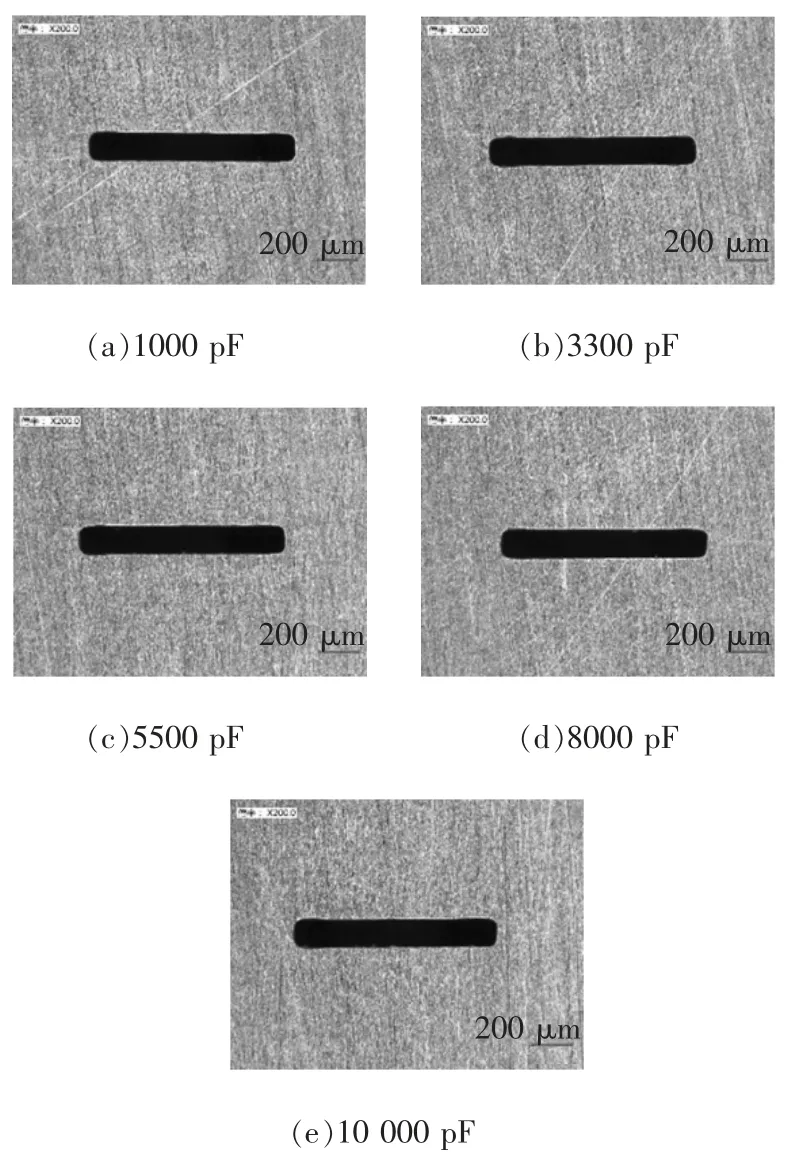

为了探究电容对加工孔质量的影响,固定电解液质量浓度10 mg/L、加工电压35 V,其他加工条件均保持不变,选取电容为 1000、3300、5500、8000、10 000 pF,加工得到方孔的光学显微照片见图8。

图8 不同电容下加工出的方孔

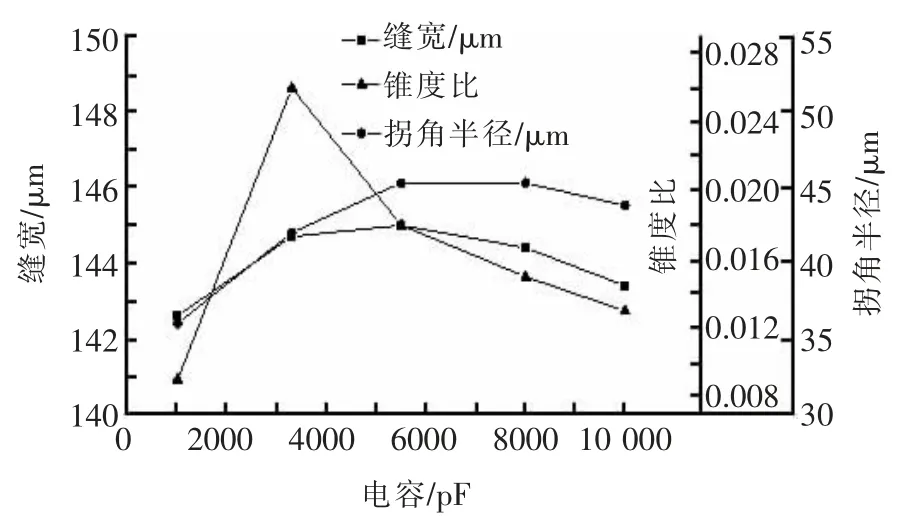

图9 是方孔入口处平均缝宽、 孔侧壁锥度、孔拐角半径随电容的变化走势图。 可见,缝宽、锥度及拐角半径随电容增大均呈现先增大后减小的变化趋势,且变化幅度不大。

图9 不同电容下加工的方孔特征参数

采用电解液质量浓度10 mg/L、 加工电压35 V时,电解作用的程度较低,加工出方孔的微小变化主要是由电火花放电作用产生的,电火花放电过程带有爆炸性质,放电爆炸力可近似表示为[18]:

式中:P 为放电爆炸力;β 为定压比热容与定容比热容的复杂积分函数,对于同一材料β 为常数;ρ 为液体介质密度;WL为单位放电长度上的能量;tr为放电脉冲前沿时间;tf为放电脉冲宽度。

根据式(1)可知,相同加工电压的条件下,随着电容增大,RC 回路中的 WL、tr、tf都随之增大, 这就引起出现随着电容增大, 放电爆炸力先增大后减小、且变化不明显的趋势。

2.2 微小方孔侧壁重铸层状况

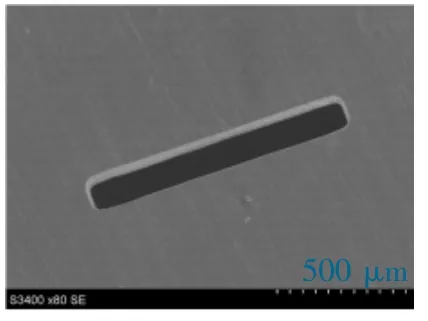

根据优化参数,选取电解液质量浓度10 mg/L、电压35 V、电容1000 pF,其他加工条件不变,加工出了形状较好的微小方孔,其扫描电镜照见图10。

图10 微小方孔电镜图

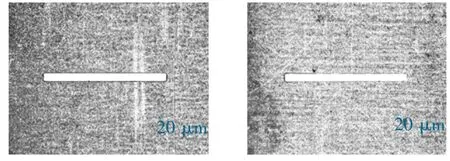

为探究方孔侧壁是否有残留的重铸层,对工件进行了特殊处理并制样, 拍摄了金相照片见图11。可见, 加工的微小方孔两侧壁并无明显的重铸层,与试验目的相符。

图11 复合加工微小方孔侧壁金相图

2.3 电极损耗状况

为探究微小方孔加工过程中的电极损耗状况,采用优化后的加工参数,分别测量加工前后电极的尺寸,以此计算出电极的损耗量。 由于复合加工电极损耗较小, 一根电极用于加工两个狭长方孔,测量并计算出方孔体积,最终得到了电极与工件的体积相对损耗比,具体见表1。

图12、 图13 分别是加工前后电极对比及加工的狭长方孔1 入出口显微照片。 可见,复合加工微小狭长方孔的电极损耗量很小,且电极加工前后形状并无明显改变,表明复合加工在降低电极损耗方面具有一定优势。

3 结论

本文提出了在低电导率NaNO3水溶液中使用电火花-电解复合加工微小方孔的加工方法, 选用微小方形的钨棒作为工具电极,采用逐层往复式铣削的加工方式在100 μm 厚的321 不锈钢薄片上加工出微小方孔, 并以微小方孔入口处平均缝宽、入口拐角半径、侧壁锥度为加工质量评价指标,通过单因素试验探究了电解液浓度、电压、电容等参数对微小方孔加工的影响,得到以下结论:

表1 电极损耗与工件材料去除量

图12 加工前后电极对比图

图13 狭长方孔1 显微照片

(1)试验发现,电解液浓度与电压为影响方孔加工质量的主要因素,电容对加工质量影响较小。

(2)优选加工参数,电解液质量浓度 10 mg/L、加工电压35 V、 电容1000 pF, 可加工出形状精度较高、质量较好且侧壁无明显重铸层的微小方孔。

(3)探究优化的加工参数下电极的损耗状况,发现复合加工下的电极相对损耗极小, 仅有0.05%左右。