电极丝随动放电切槽技术试验研究

2021-02-25袁伟然张勇斌李建原

袁伟然,张勇斌,李建原,荆 奇,胡 波

( 中国工程物理研究院机械制造工艺研究所,四川绵阳 621900 )

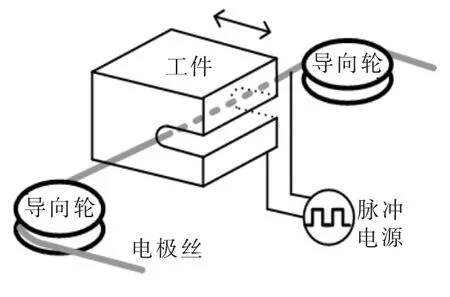

微细电火花线切割加工 (micro wire electrical discharge maching,micro-WEDM) 采用移动线状电极丝取代微细电火花加工中的仿形电极,利用两极间脉冲火花放电产生密度极高的热能,造成金属局部受热熔化、气化抛出形成放电凹坑,达到蚀除材料、成形工件形状的目的。WEDM 无宏观切削力、单脉冲能量小、单次蚀除量小、热影响区小,可实现脆硬性难加工材料的精密微细加工, 在模具加工、复杂零件加工等方面起着不可替代的作用[1]。

图1 是电火花线切割加工示意图,理论上两导轮间电极丝的形状为直线, 然而由于电极丝刚性低,受重力、放电力、电磁力、静电力、流体冲刷与阻尼效应的影响,会产生挠曲变形和受迫振动,因此实际运动轨迹非常复杂。 电极丝作为微细电火花线切割加工的工具电极直接参与火花放电,电极丝在运动过程中的振动必然导致加工表面质量与加工精度下降。 对于WEDM 中电极丝的运动,许多学者根据经典弦振动理论建立了电极丝运动弦振动方程[2-6],当加工工件厚度越大,电极丝自由振动频率越小,越易受外界振源影响而发生共振,电极丝振动幅度也越大,其中电极丝最大挠曲变形量可达几十到数百微米[3]。

图1 WEDM 加工示意图

陈志[4]在经典弦线振动方程的基础上耦合温度场和电磁场,建立连续脉冲放电电极丝振动多物理场耦合模型,并定量求得脉冲放电力与电极丝中点的横向振幅。 从电极丝振动的方向来分析,不仅有沿电极丝轴向方向上的纵向振动,还有垂直于电极丝轴向平面上的横向振动[5-6]。 图2 是电极丝振动的示意,可见工件切缝宽度b 的影响因素主要包括电极丝直径d、放电击穿距离δ 和电极丝横向振幅y[2],即b=d+2δ+2y, 电极丝横向振动的振幅直接影响线切割的加工精度[7]。 当切割工件的厚度越大,线切割丝跨度越大,振动效应越明显,电极丝的振幅中间大、两端小,因此加工效果呈现腰鼓形[8],且加工特征长度越长,微槽宽度的尺寸偏差越大。 基于此,为了抑制WEDM 加工时电极丝的振动, 本文探索出一种新的微细电火花线切割加工方式——电极丝随动放电切槽(wire servo discharge grooving,WSDG)技术。

图2 振动影响示意图

1 电极丝随动放电切槽技术简介

1.1 WSDG 技术原理与装置

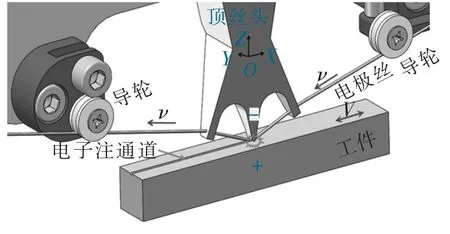

如图3 所示,在传统线切割设备两导轮之间增加一个支撑(顶丝头),顶丝头有左中右三个支臂,左右两个支臂的特定位置开有与电极丝直径相匹配的导向孔,中间支臂的底部圆弧面有与电极丝直径相匹配的导丝槽,使电极丝部分嵌入,然后调节阻尼轮使电极丝张紧,在张力的作用下,导向孔和导丝槽将对电极丝施加径向约束, 从而抑制电极丝的横向受迫振动。 加工时通过顶丝头支撑电极丝,电极丝随动放电蚀除工件进行成形加工, 电极丝运动弥补电极损耗,通过顶丝头和工件的相对运动实现跨尺度的细长微槽精密加工。

图3 电极丝随动放电切槽技术原理示意图

图4 是WSDG 实际加工时的状态, 电极丝得到了支撑,振动得到良好抑制。 商品化的电极丝种类多样、尺寸精度高,因此该法可控制加工横截面的形状与精度,随动切槽使槽宽不受槽长影响,槽宽一致性好、成形精度高,加工效率更高。

图4 电极丝随动放电切槽技术实际加工图

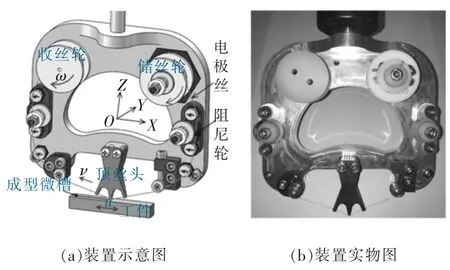

如图5 所示,设计了一套装置以便在机床上使用电极丝随动放电切槽技术, 该装置主要由储丝轮、阻尼轮、调节轮、顶丝头、导向轮及收丝轮等组成。 整个装置可由顶部的轴直接装夹在双主轴三工位微细组合电加工机床上,通过机床按预设程序运动,该机床装备有高频窄脉宽微能脉冲电源,可满足微细电火花线切割加工使用,运动平台定位精度为±1.0 μm,主轴最大转速为150 000 r/min,直线轴最小步距为0.1 μm,回转精度<1 μm,工件加工范围为 200 mm×200 mm×100 mm。

图5 电极丝随动放电切槽技术装置

1.2 WSDG 技术误差分析

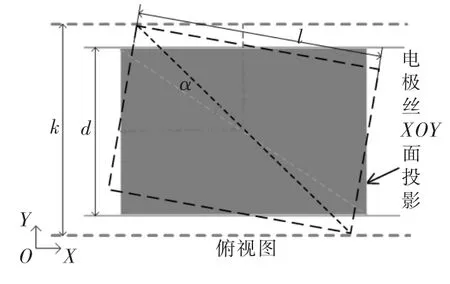

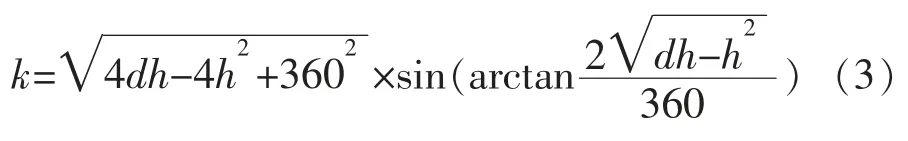

由于电参数不变时放电间隙固定且小到可忽略,成形槽的特征可以通过槽宽与槽深来衡量。 显然,槽宽大小与电极丝直径、工作段长度及电极丝与机床X 轴的夹角有关,而等效电极丝直径与切深有关。 图 6 是电极丝与机床X 轴不平行时的示意,假设电极丝直径为d,等效电极丝直径为d′,工作段在机床XOY 面的投影长度为l,其与机床X 轴的夹角为α,切深为h,槽宽为k,则槽宽误差为Δ=k-d。根据几何关系可知:

图6 电极丝与机床X 轴不平行示意图

假设选用直径100 μm 的电极丝, 投影长度等于顶丝头底部加工导丝槽的长度,约为360 μm,计算得 Δ=373.63×sin(15.524+α)-100。 图 7 是上式 Δ的正弦曲线,当 Δ=5 μm 时,α=0.8°,即为了满足电子注通道的尺寸精度5 μm,工作段电极丝与机床X轴的夹角不能超过0.8°。

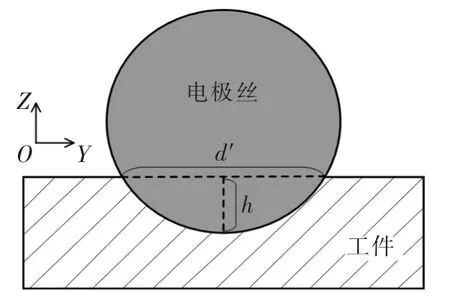

(2)当 h<d/2 时,由图 8 的几何关系可得知 d′=则:

图7 夹角导致的槽宽误差

图8 切深与等效电极丝直径的关系

假设 α=0°,l=360 μm 时,则:

通过以上两种情况的推导与作图,可得到切深和电极丝直径对槽宽的影响,见图9。

图9 槽宽与切深、电极丝直径的关系

2 试验与结果分析

2.1 WEDM 切槽试验设计

使用ALN 400 型精密单向走丝电火花线切割机床,电极丝为直径100μm 的黄铜丝,分别经过两刀粗修和两刀精修在槽长10、40、70 mm 的紫铜工件表面上切割四道通槽,切深为50 μm,所切通槽见图10。 然后在槽的左、中、右分别选取1 个测量段,每个测量段测量3 个槽宽数据,共9 个数据取均值,测量结果见表 1。

表1 槽宽测量值

图10 WEDM 加工的通槽

总体而言,WEDM 加工的槽宽均远大于电极丝直径, 这表明在加工过程中电极丝振动区域较大;槽长40 mm 时槽宽超差分布在72.50~78.17 μm,略大于槽长10 mm 的槽宽超差分布, 但远小于槽长70 mm 的槽宽超差分布, 这表明在一定加工长度内,WEDM 机床电极丝振动区域基本相同, 但超过一定长度,槽宽将随着槽长的增加而增大。 将同一槽长下的四道槽在左中右三段汇总计算平均值,得到的结果见表2, 可见中间段的槽宽均值大于左右两段,槽宽一致性差,整体呈现两头窄、中间宽的腰鼓形。

表2 不同槽长下不同位置的槽宽均值

2.2 WSDG 试验与结果

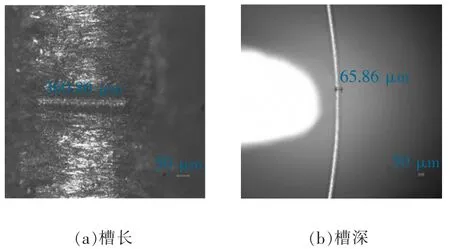

图11 是选用直径1 mm 的纯钨圆柱形棒料,利用块电极反拷法制作的工具电极,经光学显微镜测量可知,电极直径分布在80.63~82.57 μm,长度约为1500 μm,然后将工具电极在顶丝头的底部圆弧面加工导丝槽,程序设定槽深30 μm,测得槽长约360 μm,对装上直径100 μm 钼丝的顶丝头进行观测, 发现电极丝凸出顶丝头的长度约为65 μm,槽长和槽深见图12。 通过走丝试验发现,导丝槽对电极丝有良好的约束效果,可明显抑制电极丝振动。

图11 块电极反拷法制作的工具电极

图12 顶丝头的微型通槽

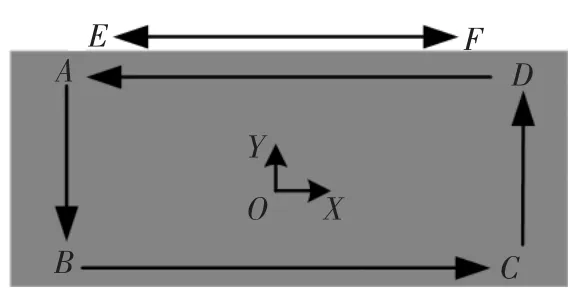

然后安装走丝随动放电切槽装置和工件,采用打表法调整工件的装夹精度。 如图13 所示,通过背面E、F 两点打表调整工件与机床X 轴的平行度,通过顶面A、B、C、D 四点打表调整工件上表面与机床XOY 面的平行度,使读数误差小于2 μm。

图13 工件装夹精度调整示意图

为了尽量消除电极丝与机床X 轴的夹角对加工的影响,在工件调整好以后,利用机床的放电感知功能进行调整。 如图14 所示,通过顶丝头左右两端的电极丝分别测量工件正面的左上角和右上角,根据坐标值计算出左右两段电极丝之间的夹角,然后使主轴转动相应角度补偿电极丝的倾斜,直至两坐标值偏差小于2 μm。

图14 放电感知示意

在正式加工之前,就切深、有无电容对成形槽特征的影响进行了单因素试验,试验条件为:加工电压 87 V、 脉冲宽度 300 ns、 脉冲间隔 1000 ns、X向进给速度0.1 mm/s,Z 向进给速度0.01 mm/s,使用直径100 μm 的钼丝切槽, 验证不同切深情况的槽宽,结果见表3。 可见,WEDM 加工的特征较为明显,左中右三段槽宽较为接近,尺寸一致性好,表明此方法能较好地抑制电极丝振动。

表3 不同切深的槽宽

然后分别针对无电容、有电容两种情况,对重铸产物、成形槽宽及表面粗糙度的影响进行了试验分析,在加工电压87 V、脉冲宽度300 ns、脉冲间隔1000 ns、切深50 μm、工件正极性的电参数下,使用直径100 μm 的钼丝分别加工两道槽, 得到的结果见图15。可见,相较于有电容加工,无电容加工时由于放电能量更低, 其加工的电蚀产物数量更少、颗粒更小,槽宽与电极丝直径更为接近,表面粗糙度更好,故后续加工可考虑去掉电容。

图15 有无电容的WSDG 加工结果

确定正式加工参数为:加工电压87 V、脉冲宽度 300 ns、脉冲间隔 1000 ns、切深 48 μm、X 向进给速度 0.1 mm/s、Z 向进给速度 0.01 mm/s、 工件正极性、无电容、钼丝直径 100 μm(实测 101.33 μm)、丝速14 mm/s、顶丝头切削方向与走丝方向相反,在长度70 mm 的紫铜块上加工4 道通槽,并用光学显微镜对左中右三段分别观测,得到的结果见图16。 如图 16a、c、e 所示,在最小倍率 100 时,工件整体存在锋利边缘,未见明显缺陷;如图 16b、d、f 所示,在倍率300 时,工件重铸产物数量少、颗粒小,左段槽宽分布在 99.13~99.52 μm、尺寸极限公差为0.39 μm,中段槽宽分布在99.39~99.92 μm、尺寸极限公差为0.53 μm,右段分布在 98.58~100.83 μm、尺寸极限公差为 2.25 μm;如图 16g、h 所示,用三点拟合圆的方法测量圆度, 可见左右端面呈标准的半圆形,具有较高的圆度,形状精度测得左端面直径为99.98~100.57 μm、右端面直径为 99.08~100.83 μm。 整体上,左中右三段槽宽较为均匀,整体尺寸极限公差为2.25 μm, 表明该方法成形槽宽尺寸不受槽长影响,具有解决跨尺度加工难题的潜力。 然后使用白光干涉仪对槽底的表面粗糙度进行测量,三段槽的表 面 粗 糙 度 依 次 为 Ra0.031 μm、Ra0.039 μm、Ra0.056 μm。

图16 通槽加工结果

3 结束语

本文针对精密微细电火花线切割的振动问题,通过试验验证了加工长槽时呈现两头小、中间大的腰鼓变形的原因。 为了抑制电极丝的振动,提出了一种全新的电极丝随动放电切槽技术,搭建试验平台制备了四道长度70 mm、 直径100 μm 的半圆截面长通道,尺寸极限公差小于3 μm,表面粗糙度优于Ra100 nm。相比WEDM 加工而言,WSDG 加工时电极丝的振动得到了良好抑制,具有更好的动态稳定性,这将减少短路、提高加工效率,使成形槽宽更接近于电极丝直径, 且成形槽宽不受特征长度影响,具有解决类似跨尺度特征加工难的潜力,为特征尺寸小、尺寸精度高、定位精度高、一致性要求高的电子注通道、微流道等工件的跨尺度加工提供了一种可行方案。