基于有限元分析的发动机缸盖温度场模拟分析

2021-02-25王梅

王梅

(上海柴油机股份有限公司,上海 200438)

0 引言

随着内燃机越来越向高强化、高功率密度发展,热负荷问题也日益突出。缸盖作为发动机最重要的零部件之一,设有进排气道、水套、火花塞、喷油器孔、螺栓孔等结构,承担着进排气、密封、供油及冷却的作用,使得其结构尤为复杂。与此同时,缸盖底面还要承受高温燃气的冲击,内燃机工作时缸盖各个位置处产生很大的温度梯度,极易形成应力集中而产生热裂或热疲劳,一旦发生这种故障,维修成本巨大[1]。因此,有必要对缸盖开展一系列的热负荷仿真分析。

目前,有三种常用方法获得缸盖温度分布。第一种是仅进行水套Computational Fluid Dynamics(CFD,计算流体动力学)计算,燃气侧边界根据经验分区域设定,分别赋予温度和换热系数,计算获得初步的温度场结果,再利用试验数据修正模拟结果,以达到较准确的温度分布。这种手段完全依赖测温数据,而且由于测点数目有限,只能实现局部修正,保证局部区域的温度较为准确,而且修正过程一般要进行几轮复算才能完成,工作量较大;第二种是根据传统一维计算结果及经验公式得到燃气侧边界。火力面热边界的获取是通过一维热力学软件仿真,其中,温度边界按照一维计算得到的缸内平均温度施加,换热系数边界则考虑了与缸径的无量纲关系[2]。与燃气直接接触的缸套壁面采用分区施加法,结合经验公式对不同高度的缸套内壁面施加温度和换热系数[3-4]。这种方法由于有经验公式的支持,比第一种方法的精确度更高,且方法简单便捷;然而对缸内混合气的湍流流动、燃料的喷射、火焰的传播及燃烧过程没有相应的表征,且计算结果和实际测温结果的差异仍然较大[5];第三种方法是分别进行水套CFD分析和缸内流动燃烧分析,将获得的近壁面温度场和换热系数场映射至固体表面作为传热分析的初始热边界。本文将采用第三种方法对具体型号的发动机进行缸盖温度场的模拟分析。

1 模型及计算流程

本文的计算对象为6缸直列水冷天然气发动机。计算模型包含缸盖、机体、缸套、气门、气门座圈、气门导管、冷却水管等。网格划分时,垫片采用Gasket单元划分,其余的零件采用DC3D4网格类型,网格总数约为190万。由于缸盖温度场计算是一个极为复杂的多场传热过程,包含混合气向缸盖壁面的传热,缸盖内部的热传递以及缸盖壁面向冷却水套的散热,涉及多重区域内不同介质之间的传热,下文将分别对水套侧和燃气侧进行计算分析。

2 缸盖水套模拟计算

水套模型包含简化水泵、机冷器水腔、机体水腔、缸盖上水腔、缸盖下水腔、节温器水腔及出水总管等部件(见图1)。冷却介质为(50%水+50%乙二醇)的混合物,运行工况为额定功率点,计算区域为水泵进水口至节温器出口。

图1 水套模型

运用流体软件STAR CCM+进行额定功率下水套的定常流动分析,给定进口流量、进口温度和出口压力作为进出口边界,根据经验给定各区域壁面的初始温度,湍流模型选用K-Epsilon模型[6]。由于在缸盖火力面鼻梁区和火花塞附近高温区域主要以沸腾换热为主,须同时考虑对流换热和沸腾换热模式。将CFD计算得到的换热系数通过外部程序重新生成包含有沸腾换热系数的.inp文件,采用编写子程序代码的方式揭示沸腾修正过程的传热特性。最终得到缸盖水套近壁面温度分布和换热系数分布(见图2)。

图2 水套热边界

3 缸内流动及燃烧计算

图3所示为缸内流动及燃烧计算的几何模型,包括进气道、排气道、燃烧室、火花塞、缸套内壁面等。考虑气门运动和活塞的周期往复运动,计算始点为进气门开启时刻,压缩上止点为720 °CA,计算一个完整循环。计算过程中,湍流模型选用修正后的RNG K-Epsilon模型,该模型可以较精确地预测发动机缸内混合气形成过程中湍流强度的差异性。为保证计算精度,燃烧模型选用SAGE详细化学反应动力学模型。该模型耦合了简化的甲烷化学反应机理,该反应机理中包含了251个化学反应和52中化学成分。同时引入Multi-Zone算法,在不降低计算精度的情况下大大降低化学反应动力学的计算时间。为保证计算的准确性,对特定的关键区域进行网格加密,如气门锥面、火花塞间隙及整个缸内区域。

图3 缸内流动及燃烧分析模型

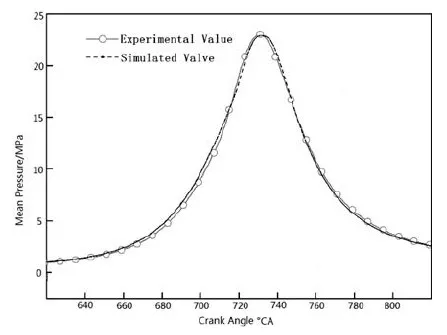

计算工况为额定功率点(1 900 r/min,368 kW),将模型划分为进气道、排气道和缸内3个区域,区域的初始条件及各壁面的边界条件由试验条件和一维仿真软件计算确定。进气压力、温度和排气压力、温度由一维仿真软件计算得到的周期瞬态数据(见图4)给定。为验证模型和计算方法的可行性,将三维仿真的缸压结果与试验结果进行对比,缸压曲线对比如图5所示。缸内压力峰值及相位吻合度较好,模拟值与试验结果的最大误差约7%,在工程分析可接受的范围内,故所选模型合理。

图4 缸内燃烧进出口边界

图5 缸压曲线对比

计算结束后,将分析结果中的瞬时壁面传热信息进行一个完整循环内(720°CA)平均处理后传递给缸盖有限元网格,作为气侧壁面热边界条件。图6分别显示了缸盖火力面、进排气道、气门及缸套内壁面的传热边界。

图6 燃气侧热边界

4 机油侧热边界

除了上述的水套侧和燃气侧热边界,在发动机运行过程中,润滑油的冷却作用在进行热耦合计算时也需要考虑。发动机主要的机油冷却区域如图7所示,主要包括缸盖顶面及回油区、机体回油通道、缸套内壁面及曲轴箱区域,为这些区域设置热边界条件。温度边界参照主油道温度值,换热系数边界根据不同区域分别给定。

图7 机油侧热边界

5 缸盖传热分析

获取了水套侧、燃气侧、机油侧热边界数据后,借助ABAQUS软件进行缸盖温度场传热分析。缸盖材料为HT280,在软件中分别输入常温下及50℃~450℃(温度间隔为50℃)下的材料参数值。接触设置除了常规的Tied和Contact Pair,还需要进行热传导设置;传热分析中的网格要设置为传热网格。

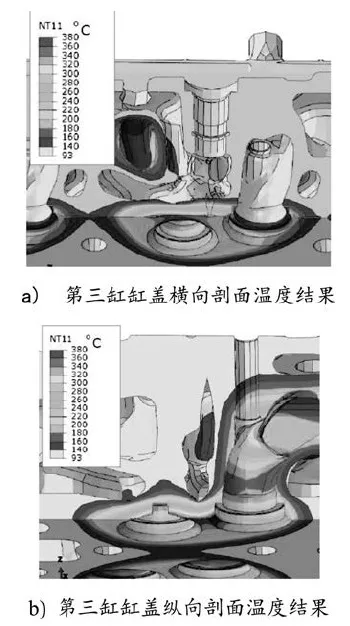

图8为缸盖温度场模拟分析结果,缸盖最高温度为363℃,低于材料最高耐温值380℃,温度最高点位于第三缸火力面上排气门鼻梁区近座圈处。图9显示了缸盖横、纵截面上的温度梯度结果,以便于获取特定位置处的温度结果,便于后续测温试验验证。

图8 缸盖火力面温度结果

图9 缸盖剖面温度分布结果

同时,冷却介质有规定的许用温度,具体限值一般由供应商提供。本文中,冷却液的许用温度为180℃,机油许用温度为240℃。传热分析结果中需要考察缸盖与冷却液及润滑油交界面的温度分布,需要保证交界面处的最高温度不高于冷却介质的许用温度,否则,在发动机运行过程中冷却介质失效、机油碳化,均会影响冷却效果。由温度场结果可知冷却水侧壁面处的最高温度为175℃,机油侧壁面处的最高温度为210℃,均低于冷却介质耐温。

6 仿真结果验证

为验证仿真结果的准确性,将仿真计算结果与试验结果进行对比。如图10所示,在发动机缸盖上打孔进行测温试验,安装K型热电偶,实时监控各测点的温度。测点排布在第三缸,测点1~ 6号的位置分别为距离喷油器孔5 mm处,距离排-排座圈3 mm处,距离进-排鼻梁区中心(靠近进气侧),距离进-排鼻梁区中心(靠近排气侧),距离排-排鼻梁区中心和进-进鼻梁区中心,6个测点距离火力面底面的厚度均为5 mm。试验工况为额定功率点(1 900 r/min,368 kW),测试水温为103℃。试验结果与计算结果对比见表1,最大误差为9.3%,满足工程要求(不超过±10%),验证了此传热计算的方法与结果都是可信的。

图10 发动机缸盖温度试验

表1 仿真结果与试验值对比情况

7 结论

(1)本文进行某天然气发动机缸盖的传热分析,采用热边界映射方法,分别考虑了冷却水套侧、燃气侧、机油侧及其余表面的热边界,并进行计算分析,最终获得缸盖的温度分布。

(2)将仿真计算结果与试验结果作对比,最大误差为9.3%,满足工程要求,说明此传热计算的方法与结果均为可信。