TP2铜管无芯模缩径旋压成形机理研究

2021-02-24郝用兴陈俊伟周鱼跃刘亚辉范素香

郝用兴,陈俊伟,周鱼跃,刘亚辉,范素香

(华北水利水电大学 材料学院,郑州 450003)

0 引言

磷脱氧铜(TP2)的含氧量低,具有导热性能好、耐腐蚀性强、工艺性能优越等特点,并且无氢病现象。TP2铜管主要应用于空调、电冰箱等设备中,作为主要的换热元件,如干燥器、冷凝器及蒸发器等[1]。

近年来,国内外学者对管形件的缩径旋压成形进行了深入研究。刘彬等[2]基于Abaqus研究紫铜管双轮错距缩径旋压的成形机理,结果表明,从旋压壁厚均匀性考虑,应选取双轮对称旋压的方式。Chi-Chen Huang等[3]基于Abaqus研究AISI 1020钢管高温缩径旋压的成形过程,结果表明,与壳单元相比,采用实体单元的模拟结果更贴近实验值。黎波等[4]基于有限元模拟,分析了工艺参数影响GH625高温合金变径管缩径旋压的成形机理,结果表明,随着旋轮进给比和圆角半径增加,旋压件的壁厚增大,但成形精度降低。詹梅[5]等基于Abaqus平台研究LF3铝合金波纹管无芯模缩径旋压成形机理,结果表明,工艺参数的不合理选取会造成较大的尺寸精度偏差,且在直壁区与斜壁区的过渡区易产生壁厚减薄甚至拉裂现象。

目前,针对于TP2铜管缩径旋压成形的研究相对较少。本文利用Abaqus有限元软件,对工艺参数影响TP2铜管缩径旋压的成形机理进行研究,为生产实践和研究提供理论依据。

1 成形方案

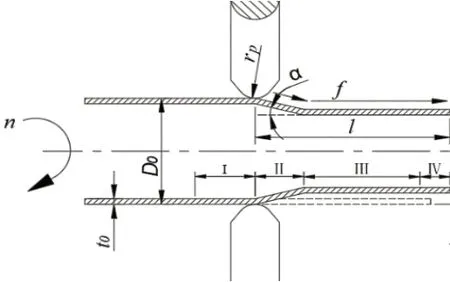

在缩径旋压过程中,采用多旋轮的周向等分布置,可以避免径向力过大引起的偏载问题,提高工件的成形精度。通常采用2~3个完全相同的旋轮,考虑到实际设备的制造、安装等问题,本文采用双旋轮周向等分布置的成形方案,如图1所示。

图1 TP2铜管缩径旋压示意图

为便于后续分析,根据旋轮与管坯的接触关系,将管坯划分为两个区域:未接触区和接触区。其中,将接近起旋点的部分未接触区划分为Ⅰ区;起旋点前的接触区沿轴向依次划分为:Ⅱ区锥形斜壁段,Ⅲ区直壁段,Ⅳ区自由端。

2 工艺参数及衡量指标

进给比的影响随着材料种类的不同而发生变化,对于铜这种面立方晶格材料进给比可取0.3~3mm/r[6]。本文研究的进给比分别选取f=0.8,1,1.2,1.4和1.6mm/r。旋轮采用的是标准旋轮,在剪切旋压中旋轮圆角半径rp与管坯厚度t0存在的关系:rp≈(1-3)t0[6],本文研究管坯初始壁厚为=1mm,圆角半径分别选取rp=2,3,4,5和6mm,旋轮的直径取Φ=140mm。本文中下压量分别取△=1.0,1.5,2.0,2.5和3.0mm。旋轮的安装角β可以在(0,α+90)范围内选取[6],本文成形角tan α=0.375,取安装角β=0°。管坯转动速度n根据实际情况选取600r/min。

管形件的缩径旋压遵循体积不变原则,管坯材料随着旋轮的进给发生流动,成形件会产生壁厚减薄或增厚的现象[6]。分析旋压成形件在轴向的壁厚分布,可以直观地了解到壁厚的增厚、减薄状况。在缩径旋压的过程中,由于材料的不断流动,不同节点处的实际外径与理想外径会出现一定的偏差。因此,通过研究Ⅲ区和Ⅳ区的外轮廓半径分布,观察该部分区域的成形精度。

综上所述,本文选取壁厚、外轮廓半径在轴向的分布作为成形质量的衡量指标,研究进给比、圆角半径和下压量对成形质量的影响机理。

3 建立有限元模型

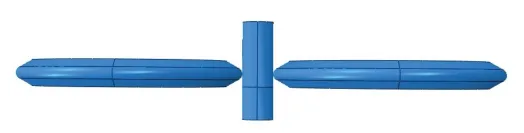

基于ABAQUS/Explicit平台,建立TP2铜管缩径旋压的数值分析模型,如图2所示。创建管坯为可变形体,管坯外径D=19mm,成形区域的长度为l=32mm。管坯的形状规则,结构简单,采用C3D8R的六面体实体单元进行网格划分[7]。有限元网格划分的粗、细程度,会引起计算精度与时间成本的相互制衡。管坯的Ⅰ~Ⅳ区作为主要分析区域,需要划分较细的网格保证精度,其单元尺寸为0.8mm×0.8mm×0.33mm,在未接触区底部划分较粗的网格,单元尺寸为4mm×0.8mm×0.33mm。由于旋轮的刚度远高于TP2铜管,因此将旋轮设置为解析刚体。

图2 TP2铜管缩径旋压有限元模型

本文研究所采用的管坯直径较小,根据《GB/T 228.1-2010金属材料温室拉伸试验》,在管段试样的两端配备塞头[8],如图3所示。

图3 管段拉伸试样及塞头

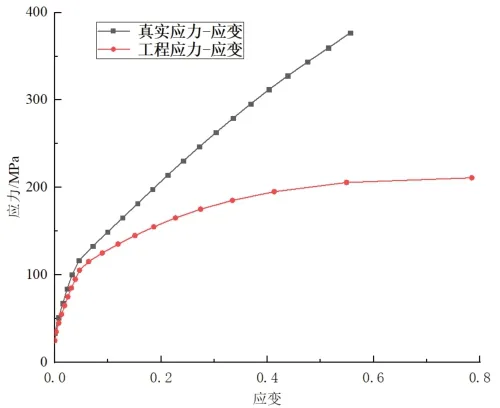

通过万能拉伸试验机获得TP2铜管的工程应力-应变数据,通过公式转化为真实应力-应变数据[7],如图4所示。室温条件下,TP2铜管的密度为8.94g/mm3,弹性模量为115Gpa,泊松比为0.31。

图4 TP2铜管应力-应变曲线

选择表面与表面的接触方式,摩擦系数取值均为μ=0.1,分别定义两个旋轮与管坯的接触属性。将管坯底面与底部的参考点Rp进行运动耦合,通过约束参考点Rp的自由度,实现管坯的自转。同时分别为两个旋轮定义位移边界,采用往程旋压的进给方式,使其按照预定的轨迹运动。在有限元分析时,不考虑温度对成形过程的影响,假设材料是各向同性。

4 工艺参数对成形质量的影响

4.1 进给比对成形质量的影响

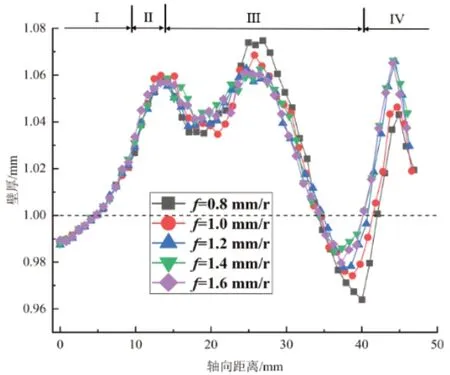

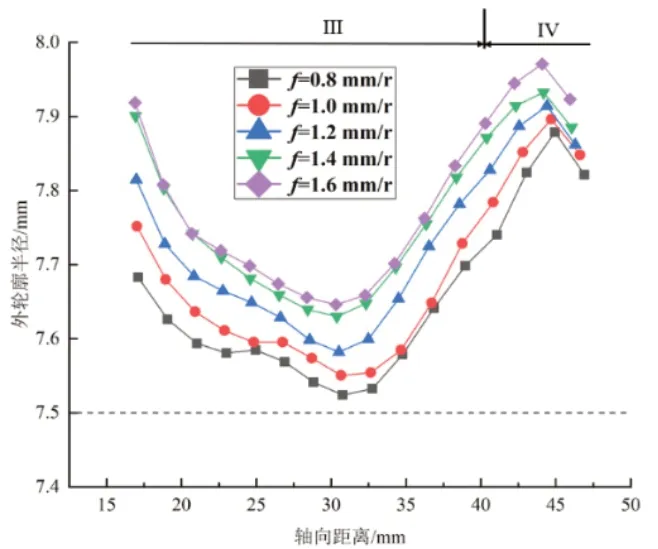

在△=2mm,rp=4mm时,分析进给比对TP2铜管缩径旋压壁厚和外轮廓半径分布的影响机理。

图5所示为不同进给比下成形件壁厚沿轴向的分布曲线,管坯Ⅰ区未与旋轮发生接触,却出现壁厚减薄的现象。这是因为旋轮与管坯开始接触时,该区域材料处于旋轮后侧,受拉应力作用沿轴向延伸,进而产生壁厚减薄的情况。在直壁段Ⅲ区末端出现了壁厚减薄情况,并且当旋轮进给比增大时,壁厚的减薄情况得到减缓。这是因为选择较大的进给比时,管坯材料塑性变形不充分,更少的管坯材料在旋轮前方堆积,管坯的轴向伸长量减少,所以在减薄区有更多的材料进行补充,减薄情况得到缓解。

图5 进给比对壁厚分布的影响

在成形件Ⅳ区壁厚呈增厚现象,这是因为相较于Ⅱ、Ⅲ区,自由端附近对旋轮起约束作用的材料较少,旋轮的轴向旋压力较小,管坯材料的轴向流动能力较弱,引起Ⅳ区产生壁厚增厚的现象。

图6所示为不同进给比下Ⅲ、Ⅳ区的外轮廓半径沿轴向分布曲线,容易看出,进给比越小,成形件的外轮廓半径越贴近于理论值的7.5mm。这是因为在旋压过程中,旋轮相对管坯的运动轨迹为空间螺旋线,随着进给比的增大,“螺距”增大,更多的材料同时参与变形,造成旋压力的增大。因此,管坯的内应力增大,在失去旋轮的约束后成形件的回弹量较大。

图6 进 给比对外轮廓半径分布的影响

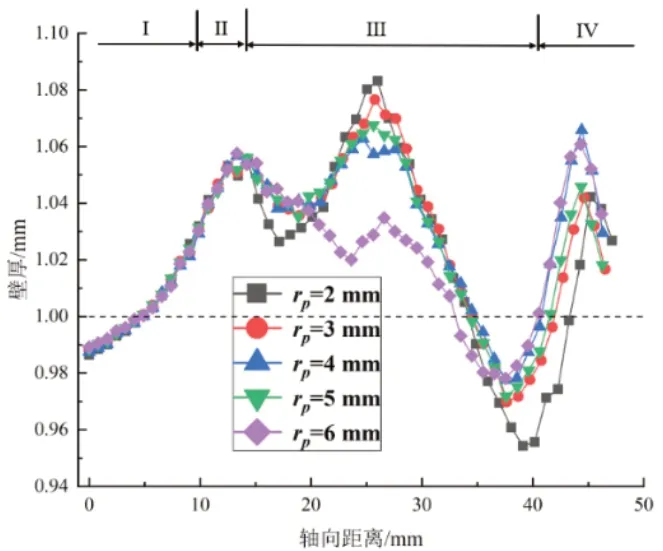

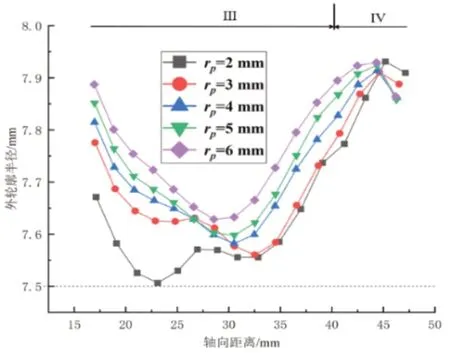

4.2 旋轮圆角半径对成形质量的影响

在△=2mm,f=1.2mm/r时,分析圆角半径对TP2铜管缩径旋压成形壁厚和外轮廓半径分布影响机理。

图7所示为不同圆角半径下成形件壁厚沿轴向的分布曲线,随着旋轮圆角半径的增大,Ⅲ区末端的壁厚减薄量减小,自由端的壁厚增厚量增多。这是因为随着旋轮圆角半径的增大,一方面管坯材料与旋轮的接触面积增多,利于管坯材料的流动,旋轮前方材料堆积减少,管坯轴向伸长量减小;另一方面旋轮与前方堆积材料的过渡更为平缓,旋轮后侧管坯受到的轴向拉应力减少,管坯的轴向伸长量减小,自由端壁厚增厚量增多。

图7 圆角半径对壁厚分布的影响

图8所示为不同圆角半径下Ⅲ、Ⅳ区的外轮廓半径沿轴向分布曲线,随着旋轮的圆角半径增大,成形件的外轮廓半径尺寸与理论值的偏差增大。这是因为圆角半径增大,管坯与旋轮的接触面积增多,更多的材料参与变形,径向旋压力随之增大,管坯的内应力增大,在旋压结束后表现为较大的回弹现象,成形件在自由端附近的扩径情况加剧。

图8 圆角半径对外轮廓半径分布的影响

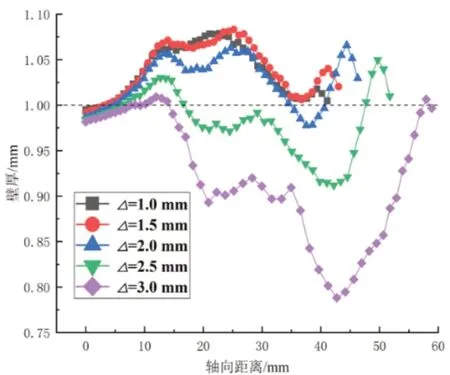

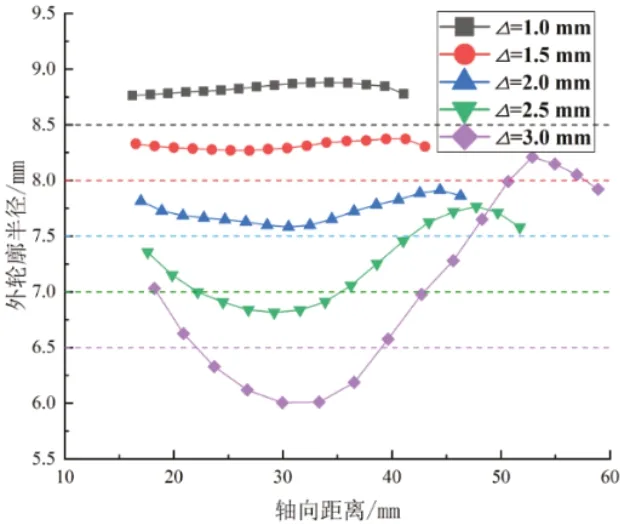

4.3 下压量对成形质量的影响

在f=1.2mm/r,rp=4mm时,分析下压量对TP2铜管缩径旋压壁厚和外轮廓半径分布的影响机理。

图9所示为不同下压量下成形件壁厚沿轴向的分布曲线,当下压量取△=1、1.5mm时,轴向伸长量较小,接触区没有产生壁厚减薄现象。但在下压量增大至△=2、2.5、3mm时,接触区产生壁厚减薄的情况并逐步加剧,在△=3mm时,壁厚最大减薄率达到21.18%。这是因为增大下压量,更多金属材料在旋轮前侧堆积,管坯材料随着旋轮不断流动,轴向伸长量增加,壁厚减薄情况加剧。在旋轮移动到Ⅳ区时,约束旋轮的材料减少,旋轮提供的旋压力较小,材料的各向流动能力减弱,在端口处堆积形成增厚的趋势。

图9 下压量对壁厚分布的影响

图10所示为不同下压量下Ⅲ、Ⅳ区的外轮廓半径沿轴向分布曲线,伴随着下压量的增大,越接近自由端,成形件的扩径现象越严重。在下压量取△=1、1.5、2mm时,成形件的外轮廓半径均大于理论值,并且外径分布较为平缓。当下压量增大至△=2.5、3mm时,直壁段部分区域外轮廓半径小于理论值,自由端扩径现象更严重。这是因为下压量的增大,管坯材料在旋轮前方堆积情况加剧,Ⅲ区材料减薄量增大,塑性变形更充分,回弹较小,致使外轮廓半径小于理论值;在自由端约束能力较小,材料的轴向流动能力较弱,在自由端大量堆积,由于塑性变形不充分,成形件在自由端的扩径现象更明显。

5 结语

1)TP2铜管无芯模缩径旋压成形件的壁厚存在增厚、减薄现象:壁厚增厚主要分布在斜壁段、直壁段部分区域以及自由端,而壁厚减薄主要分布在未接触区、直壁段的末端;

图10 下压量对外轮廓半径分布的影响

2)随着进给比、圆角半径的增大,壁厚减薄情况均得到改善,而下压量对壁厚分布影响最为明显,在△=1、1.5mm时,接触区未出现壁厚减薄的现象,而在△=2、2.5、3mm时,接触区发生壁厚减薄,并且壁厚最大减薄量随着下压量增加而增大;

3)TP2铜管无芯模缩径旋压结束后,自由端易发生回弹外扩,随着进给比、下压量和圆角半径的增加,回弹外扩现象逐渐加剧,实际外轮廓半径与理论值的偏差增大。