金属丝运动加热开环自动跟随控制算法的研究和控制电路设计

2021-02-24李培艳钟素娟龙伟民

李培艳,董 显,李 永,钟素娟,龙伟民

(新型钎焊材料与技术国家重点实验室 郑州机械研究所有限公司,郑州 450001)

0 引言

在很多工业应用场合需要加热源与被加热物体相对运动,比如激光焊接[1]、激光切割[2]、金属丝拉拔在线加热、钢丝电接触加热[3]等。

在相对运动加热的情况下,由于加热部位相对被加热物体在不停的移动,相对移动速度的变化会引起加热效果的变化,如果使用固定加热电压,移动速度越快,被加热部位得到的热量越少,加热的温度越低,会引起物体温升不够的问题,反之如果运动速度越慢,被加热部位得到的热量越多,温度升的越高,可能出现被加热物体被烧损的情况。为了保持被加热部位温度的稳定,加热电压需要跟随物体运动速度改变而改变。现有的加热温度控制方法一般有两种,一种是比较温度开关继电器方法,一种是PID温度控制[4]方法,不管哪种控制方法都需要温度传感器作为温度检测和反馈元件,但是常用的高温温度传感器是热电偶,其响应时间较长[5],无法满足运动加热的控制需求。而且在金属丝运动加热时,由于金属丝运动速度快且直径小,难以对其温度进行准确快速的测量。因此设计一种金属丝运动加热开环自动控制算法和电路就成为一种切实可行的解决方法。

1 试验方法

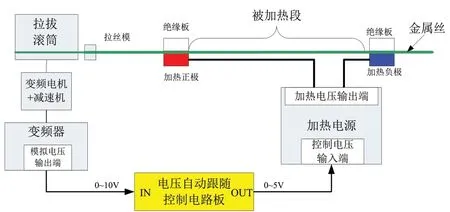

本文选择金属丝拉拔在线加热的应用场合作为试验对象,试验系统如图1所示。拉拔滚筒在变频电机及减速机驱动下旋转,将金属丝缠绕在滚筒上并随着滚筒的转动而向前运动。加热电源使用直流电源,其正电极和负电极分别与金属丝接触,两电极位置固定,且被加热金属丝的长度固定。

图1 试验原理图

为使被加热段金属丝的温度保持稳定,需要根据金属丝的运动速度来调整加热电压。金属丝的运动速度通过提取变频器的转速来获得。变频器上有与转速成正比的模拟电压输出端口,以及该模拟信号的参考地和参考电源,一般分别为0V和10V。加热电源使用0V到5V模拟电压作为输入信号,控制晶闸管输出直流加热电压,加热电源的模拟电压与输出加热电压成线性关系,可以将模拟控制电压视为加热电压来计算。在电压自动跟随控制电路板的CPU中,根据采集到的速度信号计算出加热电压数值,转换成模拟电压控制信号控制加热电源,即可使金属丝得到稳定的加热温度。

2 加热温度设定

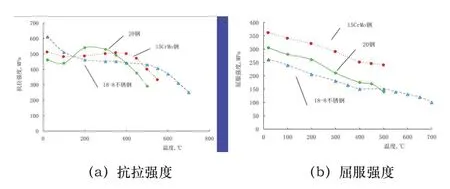

在金属拉拔的过程中对金属丝加热,是为了使金属在该温度下具有比较好的拉伸加工性能,即较低的塑性变形抗力和较高的抗拉强度,使金属丝克服了材料的屈服强度,而又不出现缩颈现象,即处于连续变形阶段。金属的弹性极限随着温度的升高而降低,抗拉强度随着温度的变化比较复杂,会出现一段平缓变化甚至上升的阶段,超过一定温度后再急剧下降。几种钢极限强度和屈服强度与温度的关系如图2所示。

图2 几种金属材料强度与温度的关系

以20钢为例,材料在300℃时,材料的屈服强度下降了约1/3,但抗拉强度几乎没有降低,因此将该材料加热到300℃进行拉拔比较理想。

3 加热温度研究

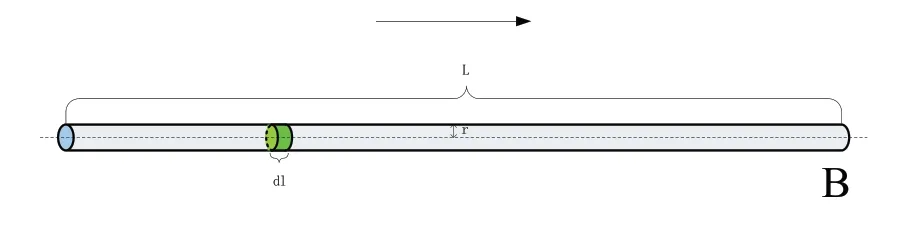

被加热的金属可以近似的看成一段半径为r,长度为L的圆柱体,如图3所示。A、B分别是加热电源的两个电极,即加热的开始点和终止点。取导线中长度为dl的有限元作对象进行分析。

图3 加热金属丝分析图

dl的金属丝由A点以速度v运动到B点,在这个过程中,不计热量损失,直流电对其做的功就是使其温度上升的热量。在加热过程中,因为金属的导热系数很大,如铜的导热系数约为400W/mK,可以将AB段内的金属丝的温度场视为均匀的,即dl有限元从A点运动到B点具有相同的密度(p)、电阻率(∂)和比热容(C)。

从电工学角度看,金属丝可以看作由无数个dl有限元电阻串联,dl的电流等于金属丝的电流,金属丝的总电压U由无数的dl的电压du相加而成。dl的电压du可以用下式表示:

根据电阻计算公式dl的电阻dR可以用下式计算:

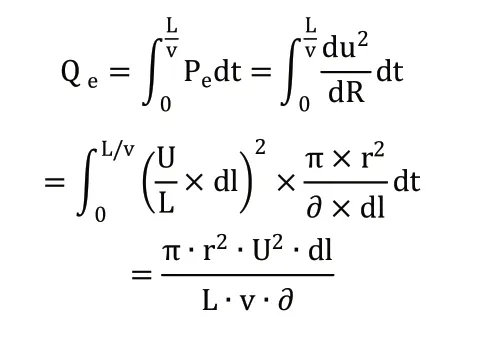

由直流电功率计算方法可知,dl有限元从A点运动到B点直流电对其做的功为:

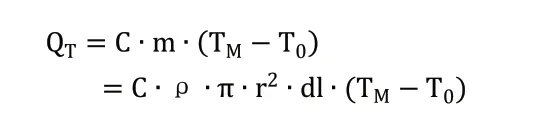

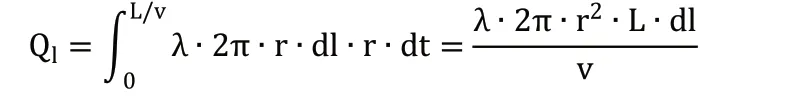

由热力学公式可知,dl有限元由A点运动到B点,温度从室温T0增加到目标温度TM所需要的热量为:

金属丝运动过程中的热量损失主要是外圆柱面向空气中的散热,金属丝的散热系数为λ,单位是W/m·K。金属丝的散热距离为从金属丝的半径,因此dl有限元的热损耗为:

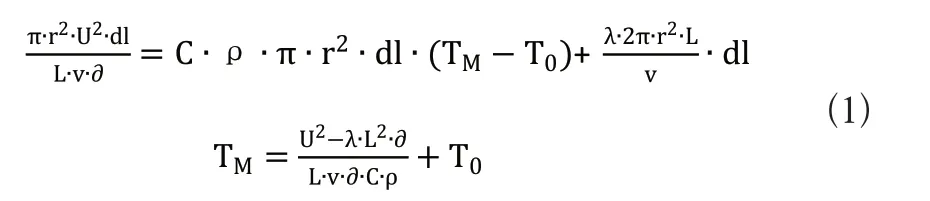

Qe=QT+Ql,因此由上面两式相等可以求得:

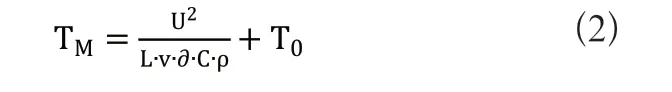

在金属丝被加热段长度L 低于1 米的情况下,U2≥λ·L2(·∂,式(1)可以简化成:

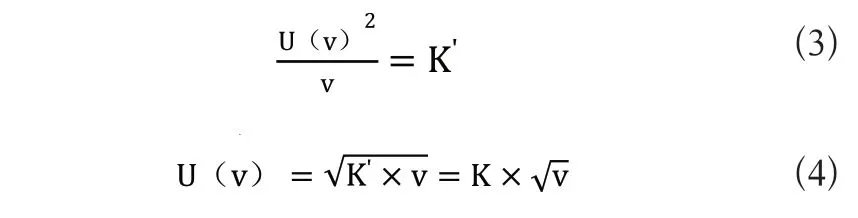

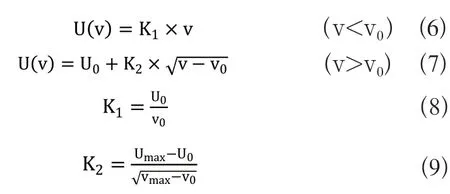

式(2)就是金属丝运动加热时温度与加热电压和运动速度的关系。当变频电机转速改变时,金属丝运动的速度也随之改变,如果两电极之间的加热电压不变,被加热段的被加热时间就会改变,温度就会波动。使用U(v)表示电压U与运动速度v之间的函数关系。在温度T稳定的情况下,并将金属丝加热段的温度场视作是各处均匀的情况下,(∂·C·p。要保持加热温度T稳定,就要保持的值不变,即加热电压的平方与运动速度的比值保持恒定,即:

式中:K’、K为比例系数。

当金属丝从室温升温到目标温度这一段加热过程称为非工作区,因为非工作区温度处于一个急剧升高的过程,式(2)中的都是随温度变化的值。从文献[6]可知铝、铁、铜等金属材料在328K-473K之间的比热容C近似呈线性增长关系,C表达为温度的函数C(T)。金属电阻率在室温到500K之间近似呈线性下降的关系,(∂表示为(∂(T)。金属的密度在固态状态下随温度变化不大,可以认为是常量。将这几个参数的乘积使用温度函数ξ(T)来表示:

此阶段希望金属丝温度能够快速从T0上升到TM,当金属丝停止运行时,金属丝的温度又能快速从TM下降到T0,既希望T的变化速率大,即T对时间的导数比较大。对式(2)求导:

4 控制算法研究

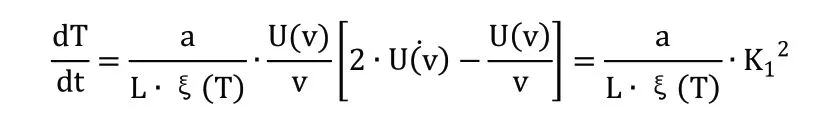

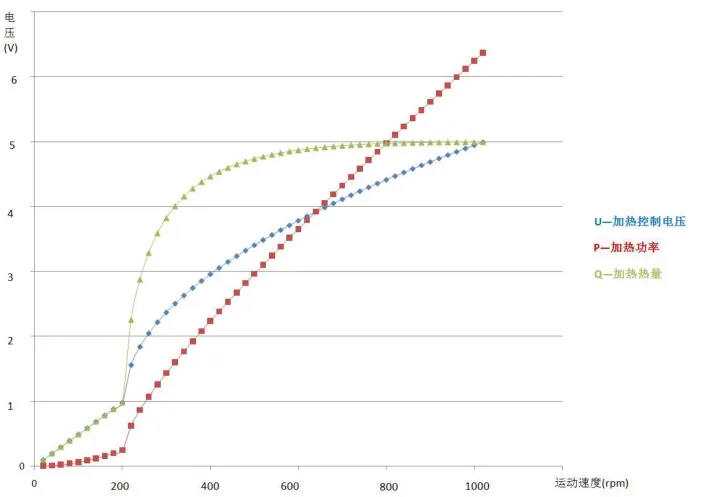

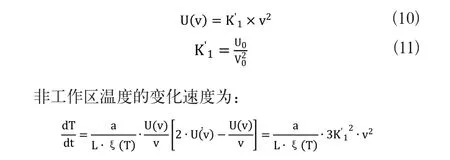

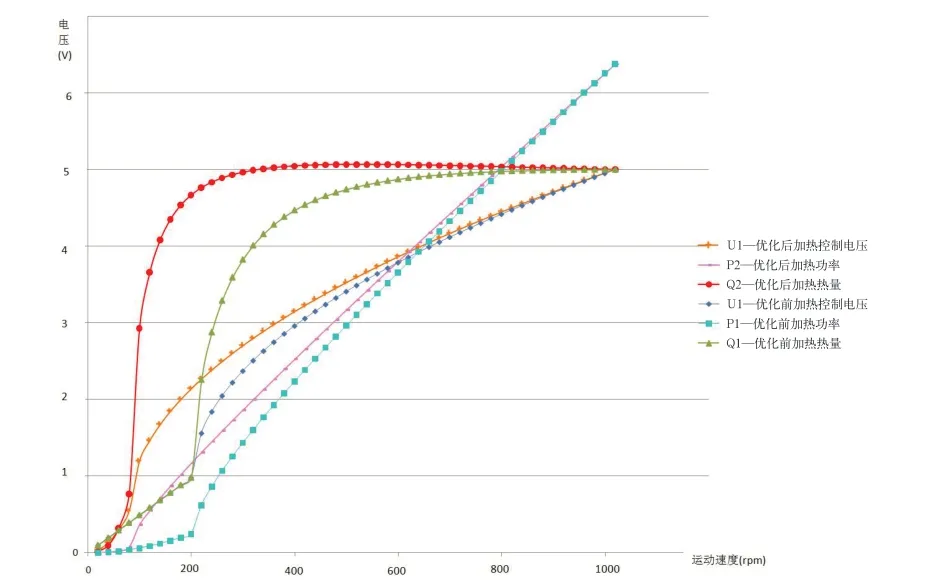

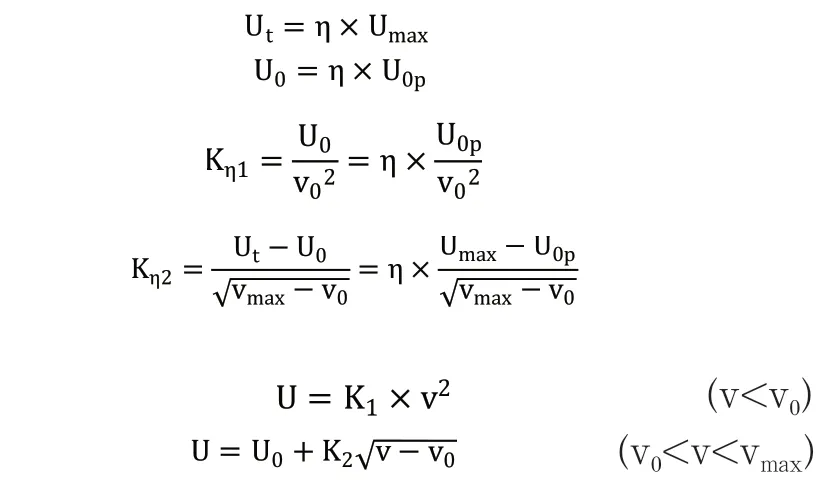

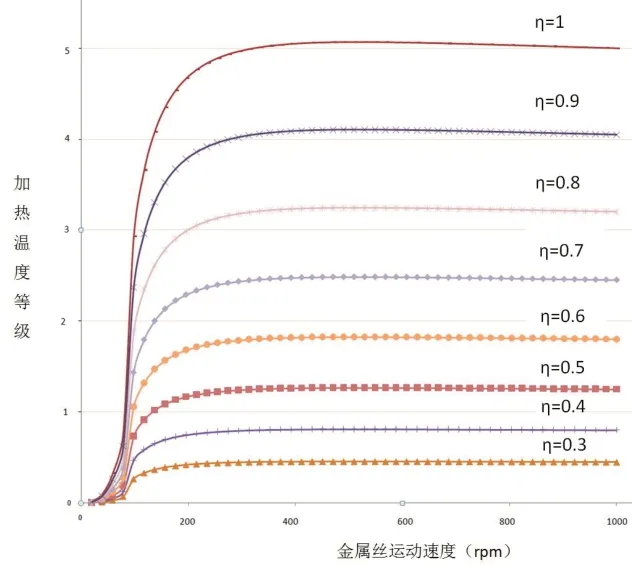

从以上的推理可知,金属丝加热的过程需要分成两段,既金属丝温度上升区和温度稳定区,因此为金属丝运动速度v设置一个初始值v0,在v0时温度能够达到目标温度TM,对应一个加热控制电压的初始值U0,当v 式中:v0为工作区初始速度; U0为v0对应的电压; Umax为最大加热电压; Vmax为金属丝最大运动速度。 非工作区温度的变化速度为: 为了单位统一,所有的数值用转换成的数字量来表示,因为电路采用的AD转换器和DA转换器都是8bit位精度,因此金属丝运动速度输入满量程和加热电压输出满量程对应的数字都是0~255。假设驱动金属丝运动的变频电机的转速范围为0rpm到1000rpm,如果将转速为200rpm设为初始速度v0,则v0对应的数字量应该是(200/1000)×255=51。直流加热电源输出电压范围为0V到20V,设定初始速度值v0对应的加热电压值U0是4V,则U0对应得数字量是(4/20)×255=51,则K1=1。假设加热拉丝速度达到最大(1000rpm)时,即V0对应的数字量为255时,输出的加热电压为最大电压,即U对应的数字量为255,则根据式(9)计算出。此参数下金属丝运动加热过程中的加热电压、功率、热量与速度的关系如图4所示。 图4 电压、功率、热量——速度关系图 从图2中可以看出,在工作区域,加热热量在工作区域基本保持恒定,在非工作区域可以迅速下降。满足加热热量自动跟随金属丝运动速度的要求。 为了使非工作区的温度上升的更快,并扩大工作区速度范围,对加热电压的算法进行了改进。将非工作区的加热电压与运动速度的关系由线性关系改进成二次方关系,即在非工作区内有: 工作区内的算法不变,如式(7)所示。通过调整初始速度和初始电压的值,获得了优化后的加热热量曲线,如图5所示。从图中可以看出,优化后的加热热量曲线相比于优化前具有更宽的工作范围,工作范围内的加热热量更加稳定,而非工作区的加热热量曲线变化更加陡峭,由常温升高到目标温度的速度更快。 图5 优化前后的加热参数对比图 针对不同电阻的金属丝材料,加热温度与加热电阻的关系不同,材料强度与温度的关系也不同,因此针对不同的金属丝,加热电压与金属丝运动速度的算法参数不同。为控制方便,定义最大运动速度对应的加热电压与最大电压的比例系数η,金属丝最大运动速度对应的加热电压为最大值时,η=1。针对比例系数为η的材料,其加热控制电压算法改进为: 式中:Umax为加热控制电压满量程值; η为最大加热控制电压与满量程加热控制电压的比值; vmax为金属丝最大运动速度; Ut为比例系数为η时最大加热控制电压; v0为金属丝工作区初始运动速度; U0为比例系数为η时v0对应的加热控制电压; U0p为比例系数η为1时v0对应的加热控制电压; Kη1为非工作区平方比例系数; Kη1为工作区平方根比例系数; 将η设置成不同的数值后对加热热量进行计算,得到了一系列接近平行的曲线,如图6所示。从图中可以看出,本文所研究的优化算法可以针对不同的材料找到合适的比例系数η,得到升温速度快、工作区稳定的加热温度控制曲线。 图6 不同比例系数η的加热热量曲线组图 金属丝加热电压自动跟随控制电路板的原理是使用模数转换芯片采集运动速度模拟电压,将其转化为数字量,在CPU中进行运算,计算出输出电压的数字量,再通过数模转换芯片将数字量转换成模拟控制电压,输出给加热电源的输入端口,由加热电源输出相应的直流加热电压。为避免变频器高频信号对控制电路的干扰,需在模拟电压输入端加光电隔离电路,同时将变频器的0~10V电压转化成0~5V电压。同样,为避免加热电压随动控制电路板与加热电源之间的互相干扰,需要在输出信号端加光电隔离电路。 CPU芯片选用STC公司的51系列通用芯片STC89C52。模数转换芯片选用8位CMOS单片型逐次逼近式A/D转换器ADC0808。ADC0808单级输入时的定压范围是0~5V。数模转换芯片选用8位DA转换芯片DAC0832。DAC0832是电流输出型DAC转换器,需要使用运算放大器将电流信号转换成负的电压信号,再使用运算放大器反向电路转换成正的电压信号。光电隔离芯片选用高线性模拟量光电耦合芯片HCNR200。电路原理如图7所示。 图7 加热控制电压自动跟随电路原理图 使用优化加热电压算法和本加热控制电压跟随电路进行金属丝拉拔的在线加热试验,试验金属丝材料为铜锌合金,比例系数η取0.65,金属丝拉丝机变频电机转速n(rpm),拉丝机减速器减速比为10∶1,金属丝直径为2.8mm,拉丝机滚筒直径为400mm,则变频电机1rpm对应的金属丝运动速度为0.0021m/s,工作区初始运动转速取300rpm,金属丝加热长度为1m。为计算简便,比热容C取固定值为390J/(kg·℃),密度为8.5g/cm3,使用下面的公式计算铜丝温度: 得到加热过程中的加热电压表和电流表的显示值及计算出的加热功率、金属丝温度值如表1所示。 通过表1可以看出,金属丝加热过程中的加热温度在工作区基本保持恒定,在非工作区温度能够快速变化,说明本金属丝运动加热开环自动控制方法能够实现加热温度基本恒定的目的,满足工业生产的需要。 表1 金属丝运动加热试验的加热电压、加热电流、加热功率、加热热量表 分析了金属丝运动加热时加热温度与电压、运动速度的关系,针对金属丝运动加热的应用场合,在难以进行精确快速测温的情况下,通过采集运动速度,使用本文研究出来的开环加热随动控制算法,控制加热电路的控制电压,可以达到稳定加热温度的目的。经过试验应用证明其能够满足工业应用的要求,具有实际的应用价值。

5 算法优化

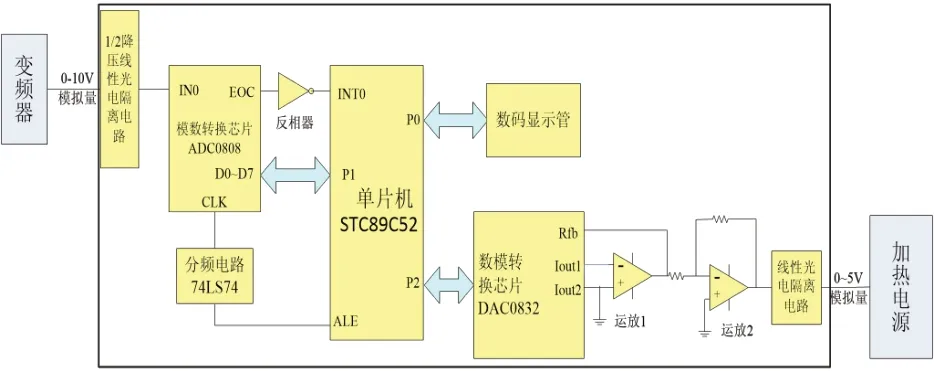

6 电路设计

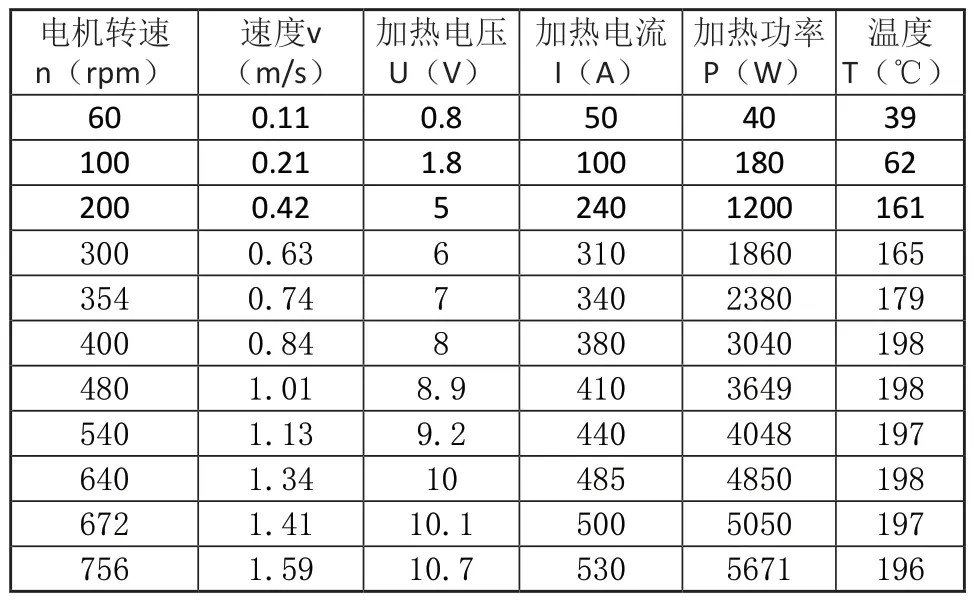

7 试验结果分析

8 结语