LNG低温储罐抽真空加热炉的研究与应用

2021-02-24张小军瞿仲华

张小军,瞿仲华

(中国联合工程有限公司,浙江 杭州 310052)

随着新能源行业的快速发展,LNG天然气在日常生产生活中需求量大,运用广泛,为了提高贮存和运输效率,LNG天然气的中途转运是十分关键的环节,低温储罐作为中途转运的载体,在产业链中占据着重要的地位,因而对储罐的生产提出了更高的质量要求。

储罐钢结构组焊完成后,为了消除夹层内部的空气,需对储罐夹层进行加热和抽真空。加热方式为低温加热,炉子选用低温加热炉,用于加热储罐内外胆至200℃,并保持此温度,热量通过循环热空气交换来实现,储罐采用内外一起加热的方式。系统在真空加热除气过程中,采用由扩散泵和罗茨泵组构成的多级抽真空系统对低温储罐进行真空加热除气,保证储罐真空加热除气工作过程中的除气速度、真空度以及整套系统各部件配合使用的合理性。

本文介绍的低温抽真空加热炉采用集中供热的天然气燃烧系统以及大流量热风循环系统,以确保炉子在低温下满足生产工艺要求。

1 产品分析

工件最大重量:40 t(含小车)。

工件外形尺寸:储罐20 m×3.3 m×5 m(长×宽×高),工件外形见图1。

图1 LNG低温储罐形貌图

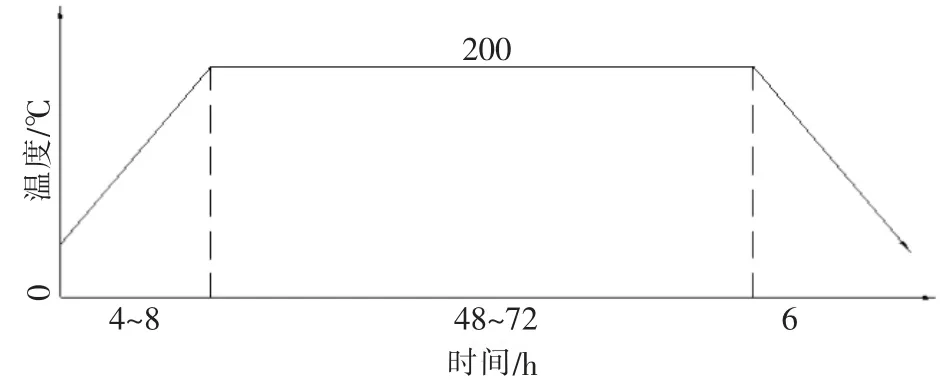

2 低温储罐热处理工艺

LNG低温储罐的热处理工艺包括加热和冷却两个环节,其工艺曲线如图2所示。

图2 LNG低温储罐抽真空加热炉工艺曲线

(1)空载升温时间

炉内:常温~200℃≤4 h,常温~120℃≤1 h

(2)满载温升时间

炉内:常温~200℃≤6 h,常温~120℃≤2 h

内胆:常温~200℃≤8 h,常温~120℃≤4 h

(3)温度升到温后进入保温状态,保温时间约为48~72 h,炉温均匀性控制在±5℃以内;

(4)保温结束后工件采用强风进行冷却,工件冷却后表面温度低于20℃。

3 低温储罐抽真空加热炉的组成

低温储罐抽真空加热炉主要由抽真空机组、炉门装置、保温室体、小车、外循环加热系统、外循环热风循环管路系统、内胆加热系统、内胆高压热风循环系统及排烟装置各一套,以及工业控制计算机及电气控制系统等组成。

4 低温储罐抽真空加热炉的设计计算

加热炉是实现低温储罐热处理的核心设备,炉子的结构形式、加热工艺以及热工控制等直接影响到加工后的产品质量。其中炉子的热工计算是确定炉子功率配置的基础,在工业炉的设计中起着至关重要的作用。

本文研究设计的加热炉为间歇式炉,安装功率的计算采用热平衡计算法。

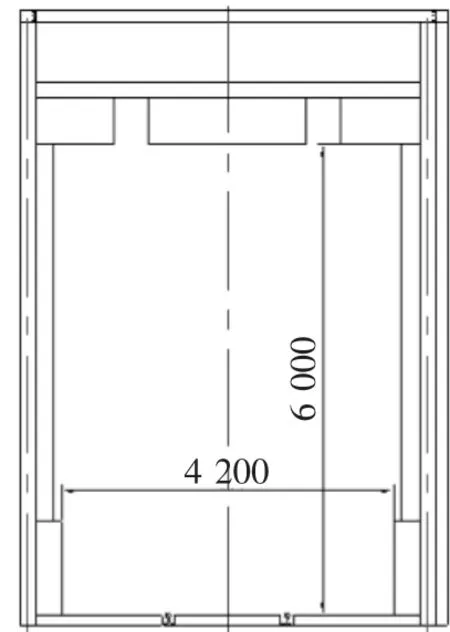

4.1 确定炉膛结构尺寸

根据产品最大直径确定炉体宽度,产品最大直径为3.3 m,炉膛两侧考虑到操作工人的进出和热风内部的流动空间,一边预留0.45 m,即确定炉膛宽度为4.2 m。根据产品最大高度和小车高度确定炉膛高度,工件最大高度为5 m,炉膛底部小车高度为0.6 m,充分考虑炉顶回风空间,确定炉膛高度为6.5 m。根据工件最大长度确定炉膛长度,工件最大长度为20 m,炉门和后墙安全门位置均预留1.5 m的有效空间,确定炉膛最大长度为23 m。炉膛结构如图3所示,炉膛结构照片见图4。

图3 炉膛结构示意图

图4 炉膛结构照片

4.2 加热炉能量设计计算

要确保炉膛和内胆的温度均匀性,必须对外循环加热系统和内胆加热系统进行详细的设计计算,对燃烧系统和耐高温热风循环风机进行正确的选型设计。

4.2.1 外循环加热系统设计计算

(1)计算依据

炉膛净内腔尺寸为4.2 m×6 m×23 m,室内钢材总重量为17 341 kg(风管、内壁板、内骨架等总重量),保温室岩棉重量为14 044 kg,钢材平均比热容为0.46 kJ/(kg·℃),岩棉平均比热容为1.22 kJ/(kg·℃),20℃空气比热容为1.297 9 kJ/(m3·℃),120℃空气比热容为1.301 76 kJ/(m3·℃),200℃空气比热容为1.307 1 kJ/(m3·℃)。

按照工艺要求,在无法确定哪种情况下需要的能量最大时,可先按照各种工艺进行分步计算,再进行比较后选择最大需求量。

(2)工况1:空炉、1 h内升温至120℃

总需热量:Q1=Q1-1+Q1-2+Q1-3+Q1-4+Q1-5

钢材吸热:Q1-1=G1c1(tgl-tgr)[1]

式中:G1—钢材重量,kg

c1—钢材平均比热容,kJ/(kg·℃)

tgl—钢材炉内温度,℃

tgr—钢材入炉温度(取室温,一般以20℃计算,下同),℃

岩棉吸热:Q1-2=G2c2(tyl-tyr)20%

式中:G2—岩棉重量,kg

c2—岩棉平均比热容,kJ/(kg·℃)

tyl—岩棉炉内温度,℃

tyr—岩棉室温,℃

空气吸热:Q1-3=V(tlcn-trcr)

式中:V—炉膛体积,m3

tl—炉内温度,℃

tr—空气入炉温度,℃

cn—空气120℃时的比热容,kJ/(kg·℃)

cr—空气20℃时的比热容,kJ/(kg·℃)

炉墙热损失:Q1-4=3.6∑Aq1

式中:A—炉墙、炉顶、炉底及炉门的计算面积之和

q1—炉墙单位面积热损失,W/m2

排烟热损失:Q1-5=q2(tlcn-trcr)

式中,q2—烟气量,m3/h。

燃烧器计算功率:P1=Q1/t/3 600=602 kW(取t=1)

(3)工况2:空炉、4 h内升温至200℃

总需热量:Q2=Q2-1+Q2-2+Q2-3+Q2-4+Q2-5

钢材吸热:Q2-1=G1c1(tgl-tgr)

岩棉吸热:Q2-2=G2c2(tyl-tyr)30%

空气吸热:Q2-3=V(tlcn-trcr)

炉墙热损失:Q2-4=3.6∑Aq14

排烟热损失:Q2-5=q2(tlcn-trcr)4

燃烧器计算功率:P2=Q2/t/3 600=500 kW(取t=4)

(4)工况3:满载40 t、2 h内升温至120℃

总需热量:Q3=Q3-1+Q3-2+Q3-3+Q3-4+Q3-5+Q3-6

工件吸热:Q3-1=G3-1c1(tlg-trg)

式中:G3-1—工件重量,kg

c1—工件平均比热容,kJ/(kg·℃)

tlg—工件炉内温度,℃

trg—工件入炉温度,℃

钢材吸热:Q3-2=G3-2c2(tgl-tgr)

岩棉吸热:Q3-3=G3-3c3(tyl-tyr)40%

空气吸热:Q3-4=V(tlcn-trcr)

炉墙热损失:Q3-5=3.6∑Aq12

排烟热损失:Q3-6=q2(tlcn-trcr)2

燃烧器计算功率:P3=Q3/t/3 600=710 kW(取t=2)

(5)工况4:满载40 t、6 h内升温至200℃

总需热量:Q4=Q4-1+Q4-2+Q4-3+Q4-4+Q4-5+Q4-6

工件吸热:Q4-1=G4-1c1(tlg-trg)

钢材吸热:Q4-2=G4-2c2(tgl-tgr)

岩棉吸热:Q4-3=G4-3c3(tyl-tyr)50%

空气吸热:Q4-4=V(tlcn-trcr)

炉墙热损失:Q4-5=3.6∑Aq16

排烟热损失:Q4-6=q2(tlcn-trcr)6

燃烧器计算功率:P4=Q4/t/3 600=602 kW(取t=6)

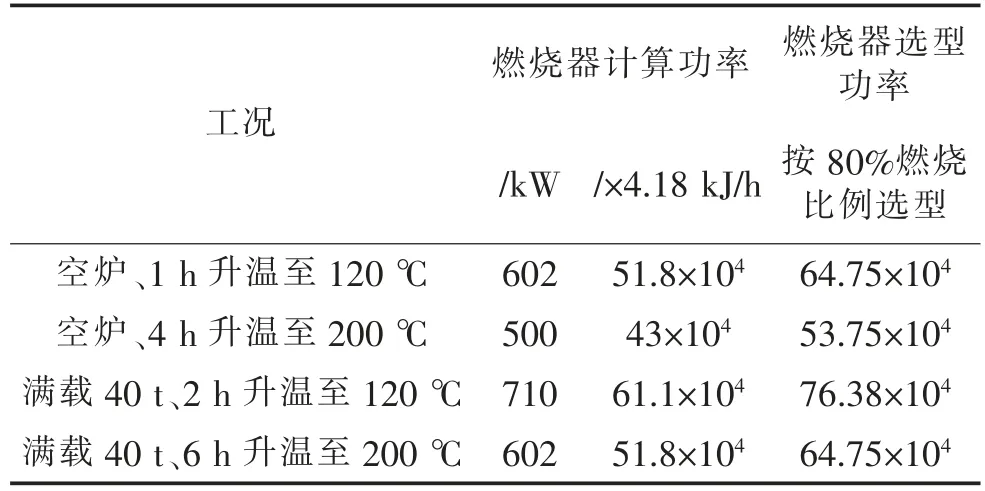

将以上4种工况计算功率进行汇总,见表1。

表1 4种工况计算功率汇总

通过上述计算可确定:配置一台76.38 kW燃烧器可满足外加热整体使用要求,可选择80万×4.18 kJ燃烧器。

(6)热风循环风量的设计计算

热风循环风量:V=P/t(c·△t)

式中:P—最大总需热量,×4.18 kJ/h

t—加热时间,h

c—空气平均比热容,kJ/(kg·℃)

△t—温差,℃

升温过程中,一般温差△t按20~40℃取值,为提高温升过程中的温度均匀性,温差△t取20℃。

通过计算得到V=120 083 m3/h。

保温阶段工件吸热较少,能量消耗主要是炉墙散热和排烟散热,取200℃时的数据。保温阶段要求温度均匀性±5℃,即温差△t按10℃取值。循环风量计算如下:V=(Q3-5+Q3-6)/t/(c·△t)。

通过计算得到V=83 428 m3/h。

根据以上计算,配置总风量为120 083 m3/h的循环风机可满足外加热整体使用要求;可选择插耐高温入式离心风机。风机参数如下:静压810 Pa,流量67 660 m3/h,数量两台,总流量135 320 m3/h,满足上述热风循环要求。

4.3 内胆循环加热系统设计计算

(1)计算依据

储罐内筒尺寸:容积125 m3,Φ2 800 mm,壁厚8 mm,长度约20 500 mm;储罐内筒重量约12 500 kg(内筒及防波板);120℃时不锈钢比能为61.796 kJ/kg,200℃时不锈钢比能为104.7 kJ/kg;200℃空气密度ρ为0.745 7 kg/m3;200℃空气动力黏度μ为2.6×10-5Pa·s;内胆加热管道直径d为50 mm;内胆加热管道长度l为30 m。

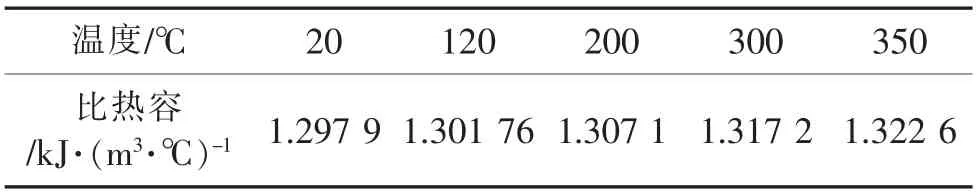

不同温度下空气的比热容见表2。

表2 不同温度下空气的比热容

(2)工况1:内胆8 h升温到200℃。设定内胆入口空气温度350℃,出口空气温度200℃。

总吸热量:Q总1=Q钢1+Q空1

钢材吸热:Q钢1=G钢1c钢1

式中:Q钢1—钢材吸热,kJ

G钢1—钢材重量,即储罐内筒重量,kg

c钢1—200℃时不锈钢比能,kJ/kg

空气吸热:Q空1=V(c2t2-c1t1)

式中:Q空1—空气吸热,kJ

V—空气体积,m3

c1—20℃时空气比热容,kJ/(m3·℃)

c2—200℃时空气比热容,kJ/(m3·℃)

t1—出口空气温度,℃

t2—入口空气温度,℃

吸热功率:P1=Q总1/t/3 600=46.4 kW(t=8)

空气流量:V总1=P1·3 600/(c2t2-c1t1)

通过计算,总吸热量Q总1=41 525 kJ。

(3)工况2:内胆4 h升温到120℃。设定内胆入口空气温度300℃,出口空气温度120℃。

总吸热量:Q总2=Q钢2+Q空2

钢材吸热:Q钢2=G钢2c钢2

空气吸热:Q空2=V(c2t2-c1t1)

吸热功率:P2=Q总2/t/3 600=54.8 kW(t=4)

空气流量:L总2=P2·3 600/(c2t2-c1t1)

通过计算,总吸热量Q总2=32 553.7 kJ

(4)风压计算

管道截面积:S=πd2/4

管道流速:V=L1/S

式中:L—空气流量,m3/h

S—管道截面积,m2

雷诺数:Re=ρvd/lμ

式中:ρ—空气密度

v—管道流速,m/s

d—管道直径,m

l—管道长度,m

μ—黏性系数

沿程阻力系数:λ=64/Re

管道总压力损失:△P=λlρv2/2d

风机额定压力P0=△P·ρ0·ρ

(5)燃烧器风机选型确定

燃烧机选型:经上述计算,配置一台70~390 kW即(6~33.5)×4.18×10-4kJ的燃烧器可满足内胆加热使用要求。

循环风机选型:因内循环阻力因素较多,故内胆加热循环选用一台全压30 kPa,流量1 140 m3/h的高压风机。

4.4 控制系统介绍

低温抽真空加热炉的炉温控制、抽真空机组的开关、外循环燃烧系统的启闭、内胆循环燃烧系统的启闭、排烟系统的启闭、炉门的开关和小车的进出均采用西门子S7-300系列的可编程控制器(PLC)自动控制,控制方法采用PID闭环反馈控制,系统可以达到很高的控制精度[2]。

5 燃烧器与风机的类型与安装结构

5.1 燃烧器与风机的类型

在低温加热炉中,一般选用V型线性烧嘴,此类烧嘴具有燃烧充分,压力稳定,调节范围广,火焰呈线性分布的特点,其调节比可达到40∶1(见图5)。

图5 V型线性烧嘴实物图

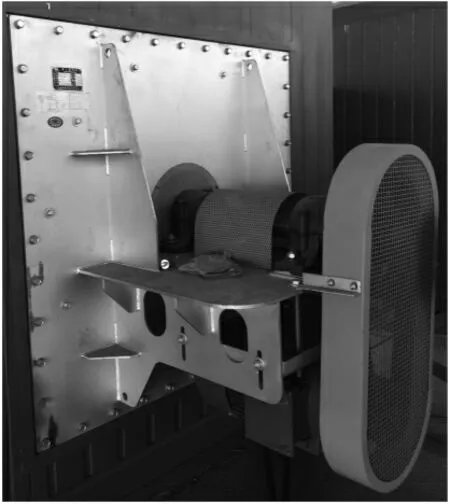

风机选用插入式耐高温离心风机,此类风机具有耐高温、低噪音、高效、高压的特点,广泛应用于烘烤炉、干燥炉等行业(见图6)。

图6 插入式循环风机实物图

5.2 燃烧器与风机的安装结构

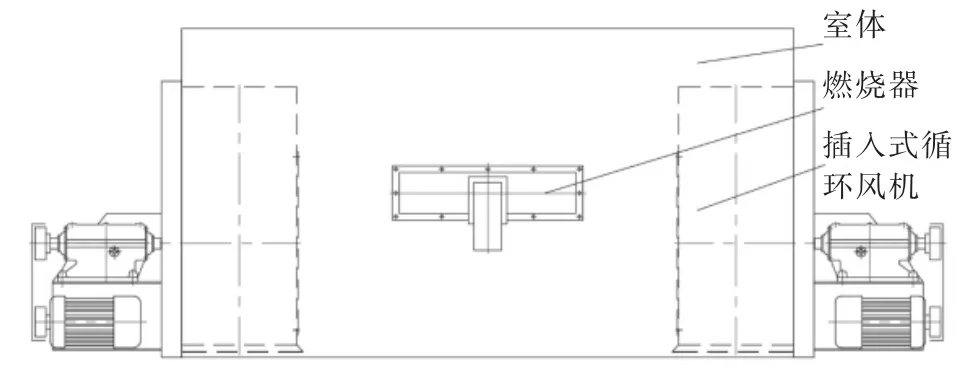

在低温加热炉中,为了让燃烧器燃烧产生的热量与炉膛内部的空气进行充分混合,设计时会将燃烧器和风机安装在一个三元体内,由于大流量的插入式耐高温循环风机制造难度大,成本高,因此本次设计选用两台小流量的风机,将燃烧器安装在三元体中间位置,将插入式耐高温循环风机左右两端对称布置。三元体结构如图7所示。

图7 三元体结构示意图

6 炉温控制与测试

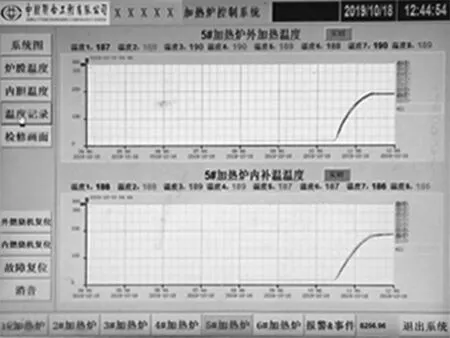

生产时,低温储罐抽真空加热炉的特性温度曲线如图8所示。经过工件热处理验证,升温速度、温度均匀性等各项性能指标均高于设计要求,足够满足生产工艺要求。

图8 低温储罐抽真空加热炉工作时温度曲线图

7 调试过程中的问题与处理

在抽真空加热炉的调试过程中,遇到了燃烧器容易熄火、火焰偏离一边的情况。经过综合分析,是由于三元体两端对称布置耐高温循环风机,风机循环风量过大导致。针对以上问题,我公司通过在燃烧器两端加装挡风板,保证在使用过程中,循环风机吸风位置位于挡风板上下两侧位置,既不影响燃烧器的燃烧,又能保证风机吸风正常,形成闭环的循环空间,从而使炉膛内部吸入的风与燃烧器燃烧生产的热量进行充分搅拌。

8 结语

LNG低温储罐抽真空加热炉的开发,成功提升了低温储罐加热的自动化程度,各设备的设计进行了合理的分析和科学的计算。目前,公司设计的此类设备已在国内多家知名企业投入生产,实际的使用情况证明:低温储罐抽真空炉的应用,有效提高了储罐类产品的生产效率和产品合格率,具有很好的应用前景,为类似产品的抽真空加热奠定了坚实的基础。