锆合金表面MoS2基粘结固体润滑涂层的润滑及失效机理研究

2021-02-24王一童王庆娟

高 原,王一童,王庆娟,王 伟,王 岩,王 强

(1.西安建筑科技大学冶金工程学院,陕西 西安 710055)(2.清华大学 摩擦学国家重点实验室,北京 100084)

1 前 言

核反应堆中的核级锆合金管材、棒材主要通过热挤压工艺加工而成[1-3],但传统的难变形金属热挤压润滑方式,如软金属包覆法、玻璃粉润滑法等[4-6],均不适用于核级锆合金的生产要求。粘结类固体润滑剂具有较低的摩擦系数和较宽的使用温度范围[7-9],将MoS2基粘结固体润滑涂层应用在锆合金热挤压工艺中,可以起到润滑、防止坯料氧化和粘模等作用[10-14],且挤压后的润滑涂层经水洗和喷丸便可去除。目前国外对MoS2基粘结固体润滑剂的研究已有部分进展,但我国在此方面的探究却少之又少。我国核级锆合金热挤压的润滑剂基本依赖进口,成本较高,且在长时间、高温、强载荷的环境中,润滑涂层总会以各种形式失效,使成品件因缺陷而报废。因此,急需对粘结类固体润滑涂层在高温强载荷环境中的应用性能进行系统探究,进而发展我国自主研发产品。本文通过高温球-盘试验机,改变加热温度和保温时间等参数进行高温摩擦摩损试验,并利用热重-差式扫描量热(thermogravimetric-differential scanning calorimetry, TG-DSC)分析、XRD、SEM、能谱仪(energy dispersive spectrometer, EDS)、拉曼光谱仪、三维光学数码显微镜等,探究摩擦过程中MoS2基涂层的润滑性能和失效机制,为MoS2基粘结固体润滑涂层应用于锆合金挤压工艺提供理论指导。

2 实 验

2.1 试样制备

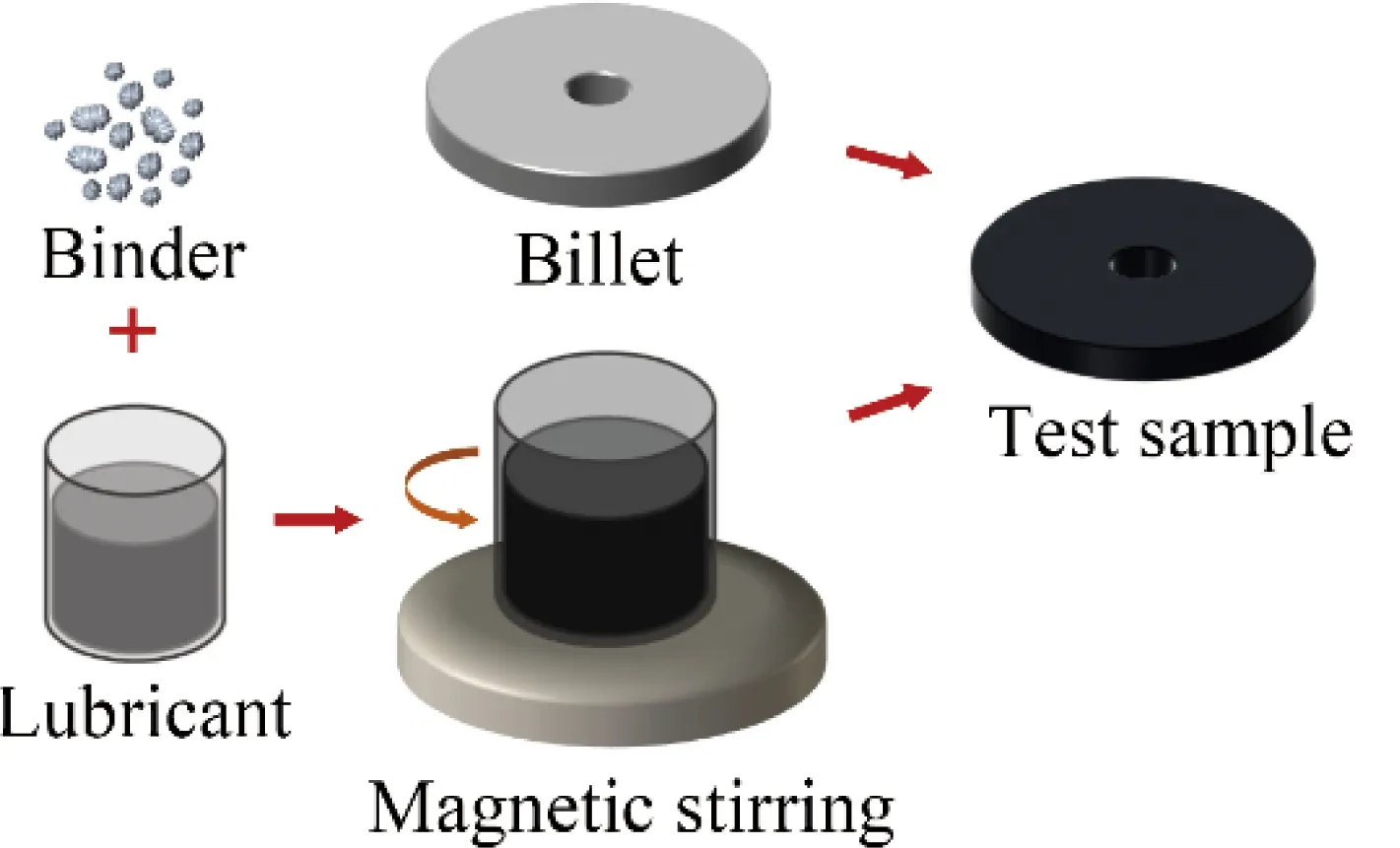

涂覆润滑涂层的基体材料为核级Zr-4合金,试样加工成φ50 mm×8 mm的圆盘,进行除锈、脱脂和喷砂预处理,其表面粗糙度Ra为3.2 μm、维氏硬度为HV 180.0。粘结固体润滑涂层由MoS2(5%,质量分数)、石墨(0.5%,质量分数)及模数为2.06的硅酸钠溶液(质量分数为40%)组成。样品制备步骤如图1所示:① 在60 ℃下按照固定比例依次将MoS2、石墨、硅酸钠粉末加入去离子水中,磁力搅拌1 h;② 将试样浸入酒精中并超声清洗15 min,风干后将其加热至(50±5) ℃保持恒温;③ 将搅拌好的成品固体润滑剂用刷子均匀地涂在试样表面,等待固体润滑剂完全风干固化后涂下一层,每个样品共涂3层。采用涡流膜厚仪测得固化后的涂层厚度为(38±5) μm。

图1 样品制备步骤Fig.1 Sample preparation procedure

2.2 涂层性能表征

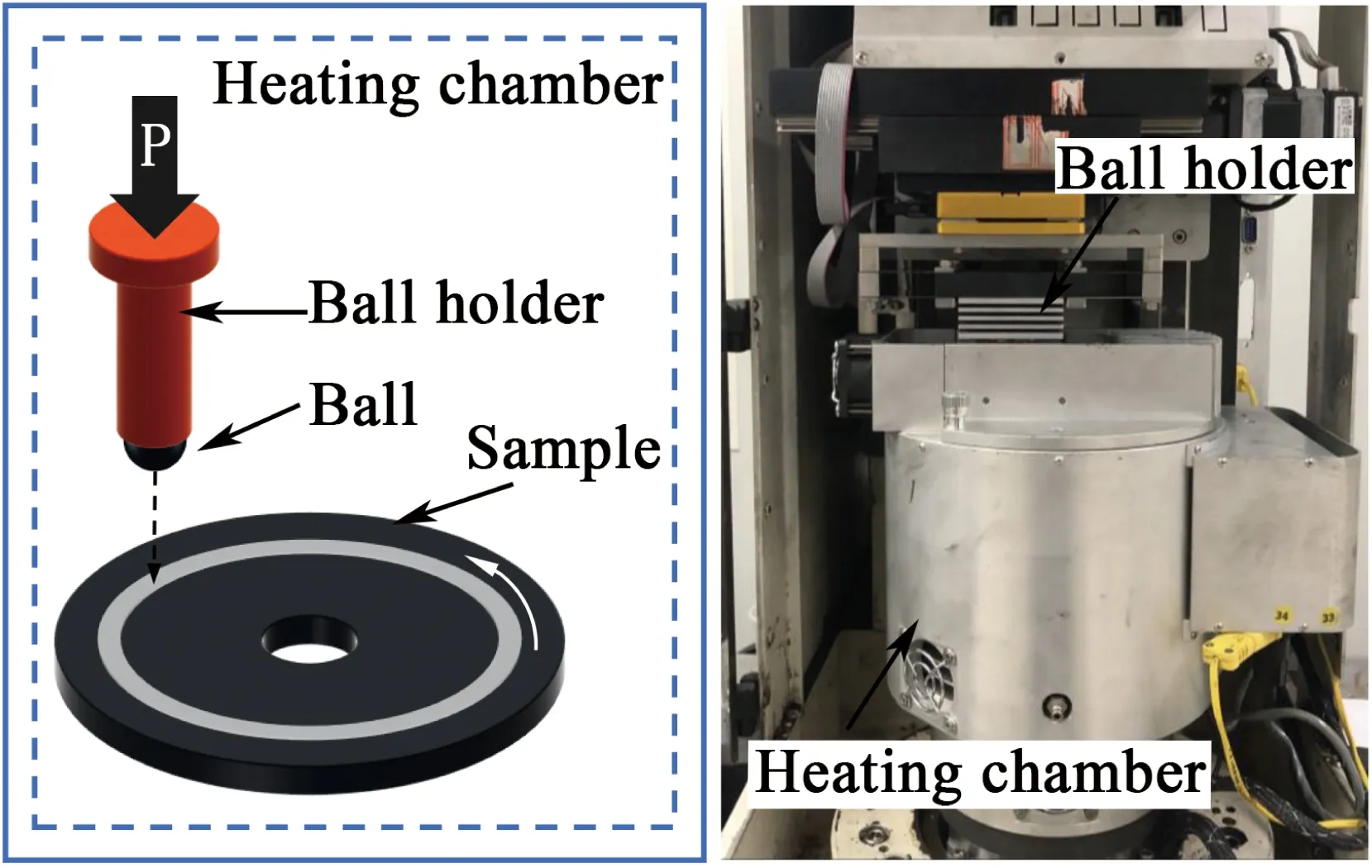

采用UMT-3型高温摩擦磨损试验机评价涂层的摩擦磨损性能,其中上试样为直径为10 mm的钨钢球,下试样为Zr-4圆盘,上下试样均有润滑涂层,如图2所示。将涂覆润滑涂层的试样放入UMT-3摩擦试验机的高温腔内,加热到预定温度后进行高温摩擦测试,升温速度为(15±3) ℃/min,加载载荷为200 N,滑动半径为20 mm,转速为30 r/min,在大气环境中进行(空气相对湿度30%~60%)。由于在400 ℃时MoS2会逐渐氧化,而锆合金挤压温度在600 ℃左右,因此本研究考察3种加热情况:① 升温至400 ℃后保温10 min;② 升温至600 ℃后保温10 min;③ 升温至600 ℃后保温60 min。每组实验至少重复3次。

图2 高温摩擦磨损试验机的结构示意图及照片Fig.2 Structural schematic and photo of high-temperature friction and wear tester

2.3 涂层的成分结构表征

将制备好的涂层从试样上刮下来一部分进行TG-DSC分析,采用法国S60/58507型热重分析仪,试样称重10 mg,温度范围为25~900 ℃,升温速率为10 ℃/min,无保护气(大气环境)。

另取一部分涂层放入马弗炉中进行加热,加热温度同2.2节高温球-盘实验一致,而后采用D8 ADVANCE A25型XRD对涂层进行物相分析。

采用日立S-3400N型扫描电子显微镜和奥林巴斯DSX510型三维光学数码显微镜观察不同实验条件下涂层表面、截面以及磨痕表面形貌,采用能谱仪(energy dispersive spectrometer, EDS)分析试验前后涂层元素分布的变化,采用拉曼光谱仪定性分析磨损前后磨痕处的成分变化。

3 结果与讨论

3.1 温度对涂层组织、成分的影响

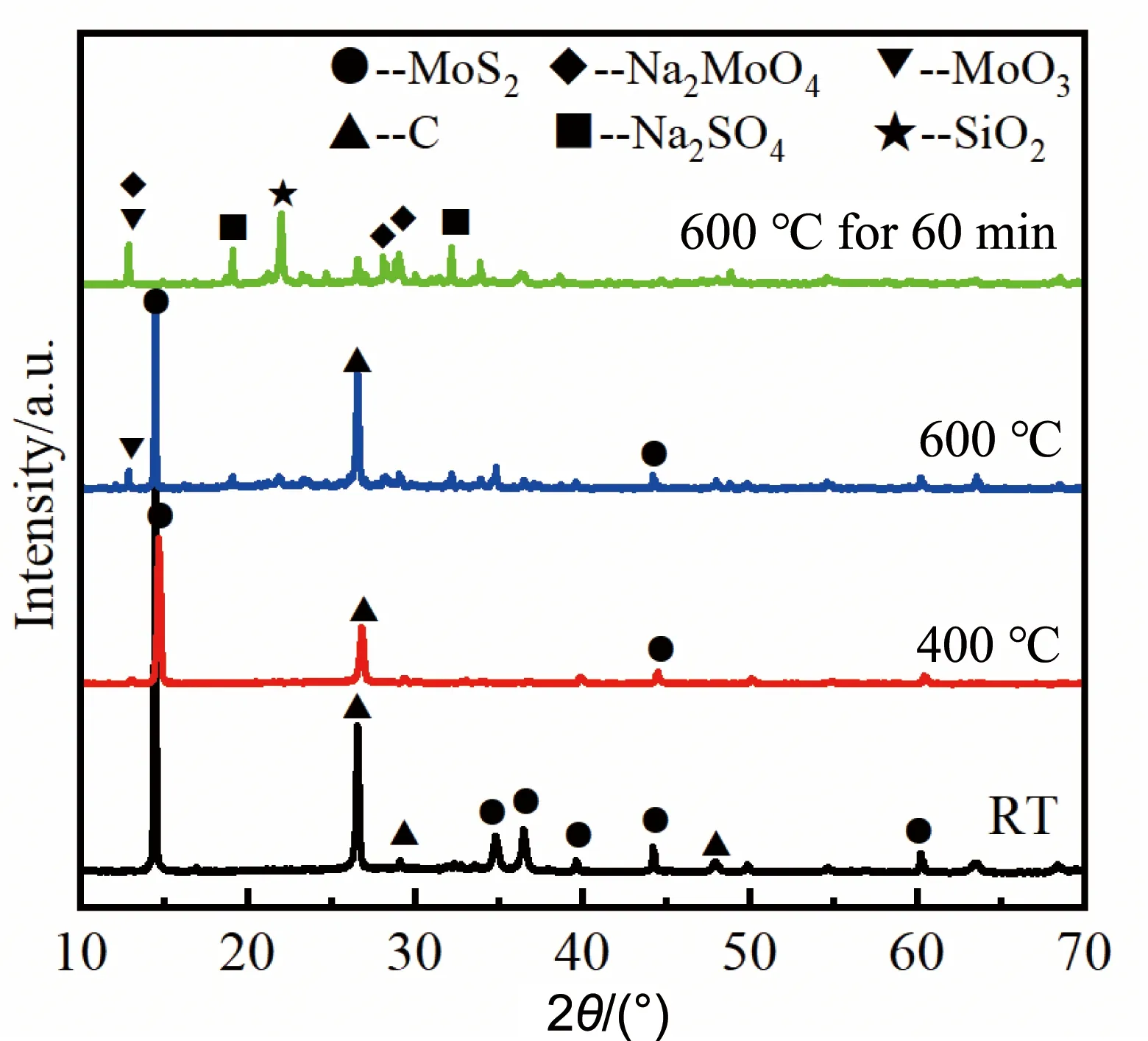

图3为不同条件保温后涂层的XRD图谱,可以看出,在400和600 ℃短时保温后,仍存在MoS2和石墨的衍射峰,但衍射峰强度与室温相比有所下降;在600 ℃时出现了弱的MoO3衍射峰,证明此温度下,涂层中MoS2已经发生了氧化反应,化学反应方程式为:

2MoS2+7O2→2MoO3+4SO2

(1)

图3 MoS2粘结固体润滑涂层在不同温度保温后的XRD图谱Fig.3 XDR patterns of MoS2 bonded solid lubricating coating after holding at different temperatures

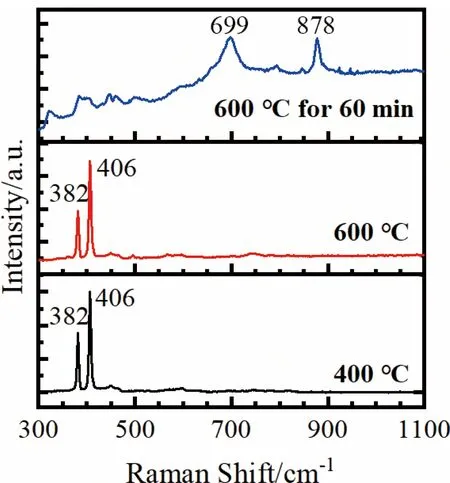

其中MoS2的Mo4+逐渐氧化为Mo6+。在600 ℃保温60 min后,涂层内部反应完全,MoS2和石墨完全消失,MoO3与硅酸盐中Na+进一步反应,生成Na2MoO4。

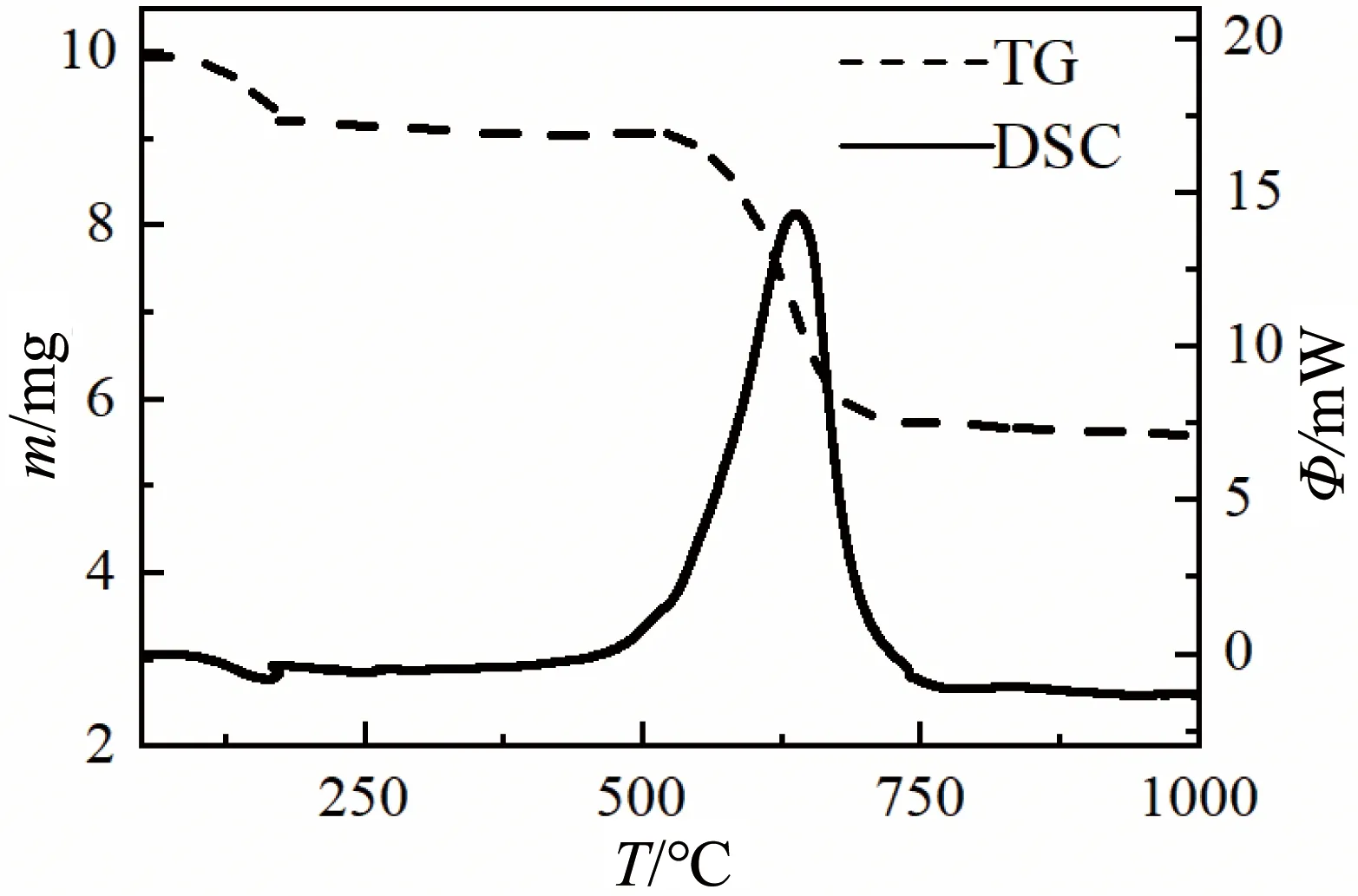

图4为涂层的TG-DSC曲线,可以看出,当温度升至100 ℃时,TG曲线有一个小幅度下降,此时伴随着涂层中水分子的挥发及粘结剂的进一步反应。当温度到550~750 ℃时,TG曲线急剧下降,并伴随着强放热峰出现。结合图3可知,在这个温度范围内,涂层中MoS2发生了氧化反应,使黑色MoS2逐步转变为白色八面体结构的MoO3,并随着温度升高,氧化反应加快[15]。证明此粘结固体润滑层中MoS2的开始氧化温度在550 ℃左右。

图4 MoS2粘结固体润滑涂层的热重(thermogravimetric, TG)曲线和差示扫描量热(differential scanning calorimetry, DSC)曲线Fig.4 TG and DSC curves of MoS2 bonded solid lubricating coating

图5为不同温度保温后涂层表面的元素EDS面扫照片,图中橙色部分显示Si元素分布情况,蓝色部分显示Mo元素的分布情况(S元素与Mo元素分布基本一致)。可以看出,室温状态时Si元素在涂层内分布均匀,硅酸盐粘结剂颗粒细碎且呈多棱边形,MoS2颗粒呈片状分布在粘结剂中。在400 ℃短时保温后,Mo元素仍以MoS2颗粒的形式存在,分布较为均匀。在600 ℃短时保温后,硅酸盐粘结剂颗粒呈球状团聚,棱角不再分明,表层Mo元素逐渐呈弥散状分散在涂层表面,表明此时的MoS2已经开始发生氧化反应。在600 ℃保温60 min后,Mo元素进一步在表面扩散,涂层出现了明显的裂纹,且表面有气泡和孔洞。

在高温条件下,Mo4+的氧化温度为310 ℃,结合图3及图4可知,粘结固体润滑涂层中硅酸盐成分起到很好的延缓MoS2氧化的作用。随着保温时间的延长,涂层中的Mo4+逐渐完全变成Mo6+,推测此时的涂层已完全失效。

3.2 温度对涂层润滑性能的影响

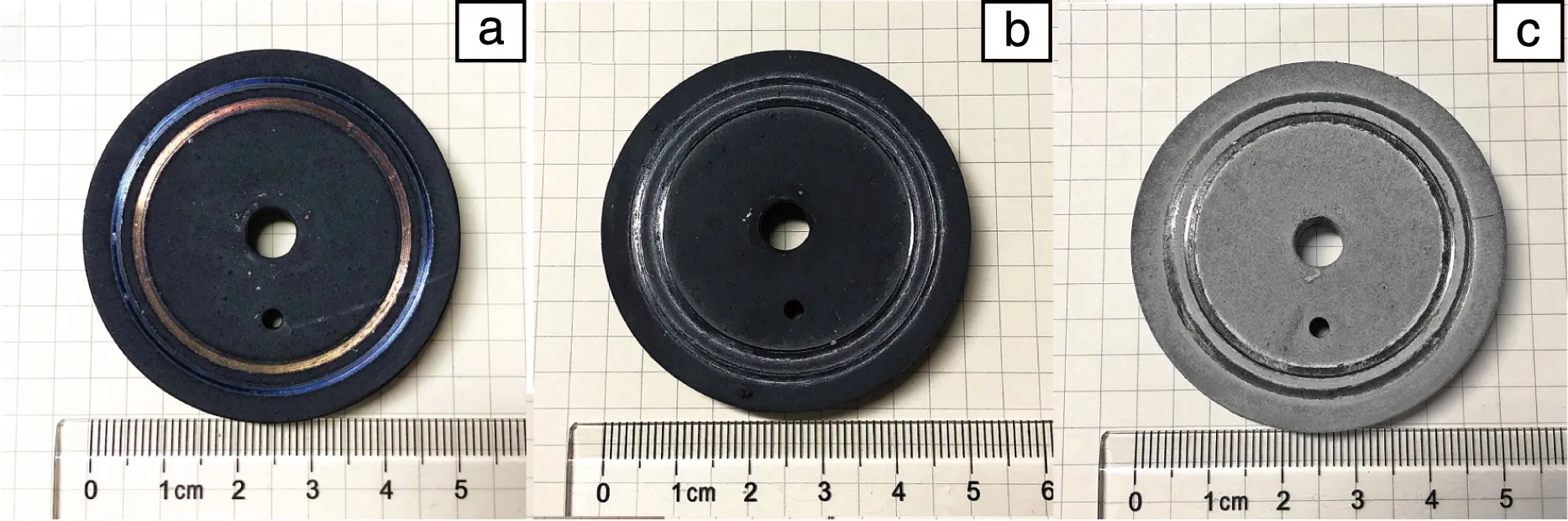

图6为在400和600 ℃保温10 min及600 ℃保温60 min后高温摩擦后试样的照片,可以看出,随着温度升高,润滑涂层由灰黑色逐渐泛白,保温60 min后的润滑涂层呈灰白色。400 ℃时磨痕呈现蓝色金属光泽,600 ℃时磨痕处可见部分裸露在外的基体材料,部分涂层仍附着在基体表面,磨痕两侧有磨屑堆积。600 ℃保温60 min后,磨痕处基体材料基本完全暴露出来,磨痕轨道两边有明显白色磨屑堆积。

图6 不同温度保温后高温摩擦后试样的宏观形貌照片Fig.6 Macro morphology of the samples after tribological test followed holding at different temperatures: (a) 400 ℃ for 10 min, (b) 600 ℃ for 10 min, (c) 600 ℃ for 60 min

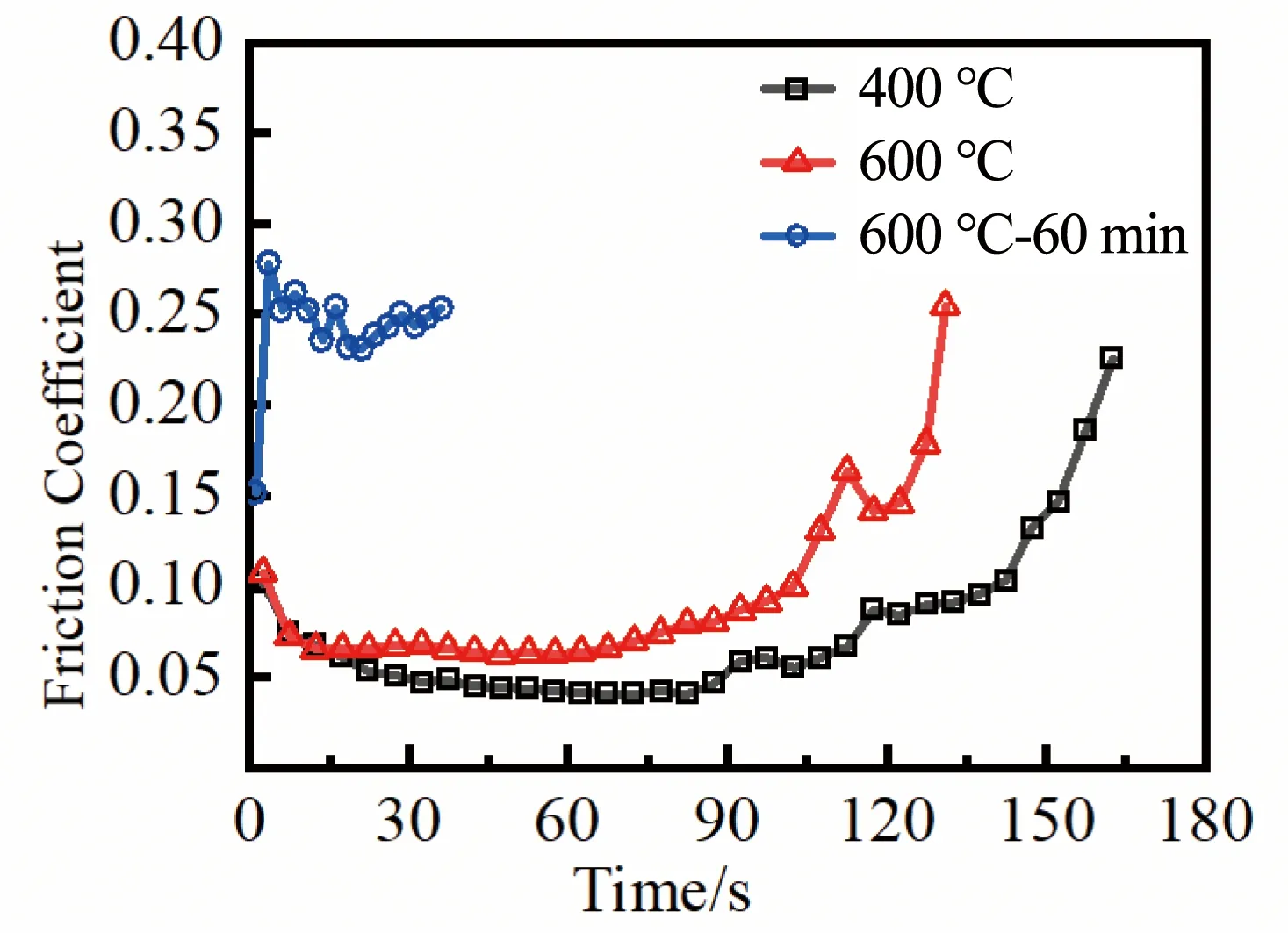

图7为涂层在不同温度保温后高温摩擦时的摩擦系数随时间的变化情况。400和600 ℃短时保温后的摩擦行为可以分为跑合、稳态、失效3个阶段:第一阶段为跑合阶段,在高载荷和剪切力的作用下,材料需要克服相接触表面凹凸不平的缺陷,摩擦系数较大;第二阶段为稳态阶段,随着接触表面的相互适应,摩擦系数逐渐降低并分别稳定在0.06和0.04附近,且400 ℃时第二阶段保持的时间比600 ℃时略长;第三阶段为失效阶段,润滑涂层被磨穿,锆合金试样与钨钢球直接对磨,摩擦系数迅速上升至0.25左右。然而,在600 ℃保温60 min后涂层的润滑性能大幅下降,开始运动后5 s内涂层即被磨穿,摩擦系数迅速升至0.25左右,并剧烈波动,同时伴有金属对磨的噪音。这说明在摩擦开始之前,涂层已经失效,摩擦过程近似于干摩擦。

图7 不同温度保温后高温摩擦时涂层的摩擦系数Fig.7 Friction coefficient of coatings during high-temperature tribological test followed holding at different temperatures

在400和600 ℃短时保温后,涂层内MoS2还未完全氧化,仍具有一定减摩效果。此外,有研究表明[16],粘结类涂层在高温下会发生烘烤效应,使得粘结剂中水分子含量降低,涂层分子层与层之间剪切力降低,能在一定程度上降低摩擦系数。600 ℃保温60 min后涂层摩擦系数高达0.25,并在短时间内被磨穿,证明了涂层的氧化和其内部裂纹直接影响到了涂层的润滑性能。

3.3 涂层的失效机制

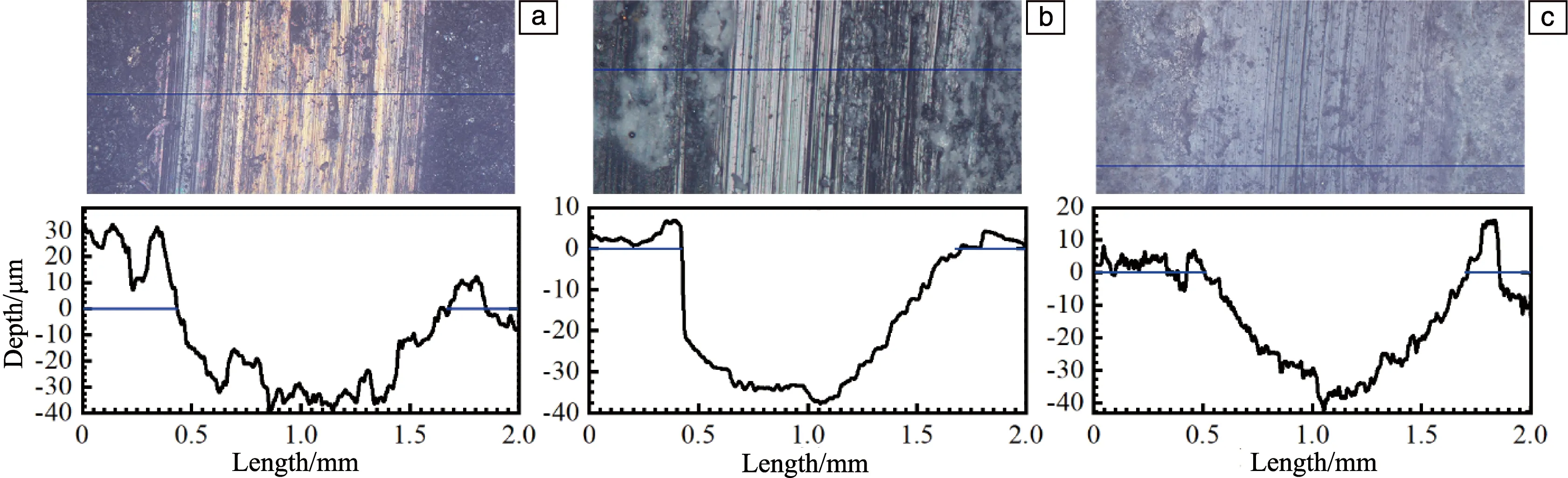

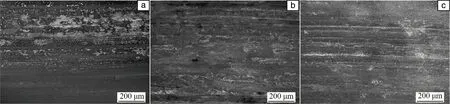

图8为不同温度保温后高温摩擦后试样磨痕的光学三维形貌图,上图为俯视图,下图为截面轮廓图。图9为试样磨痕的SEM照片。从图8a和图9a可以看出,400 ℃短时保温后磨痕内仍有涂层附着在基体表面,磨痕深度约为37 μm,涂层磨损程度较小,且基底无明显划痕。图8b和图9b中显示,600 ℃短时保温后的磨痕较为平整,表面涂层大部分被去除,可见锆合金基体,磨痕内有轻微粘着磨损迹象。磨痕深度约为38 μm,与400 ℃时的接近,说明涂层中MoS2仍发挥了润滑作用。图8c和图9c显示,600 ℃保温60 min后,高温摩擦后的磨损表面非常粗糙,出现较深犁沟。证明在摩擦的机械运动和摩擦热的作用下,磨屑充当了摩擦副之间的磨粒,此时磨损机理主要为磨粒磨损。磨痕深度约为40 μm,结合图7可知,第3组实验仅进行了40 s,说明磨损率明显高于前两组试验。

图8 不同温度保温后高温摩擦后涂层磨损表面的光学显微镜照片及磨痕截面轮廓图Fig.8 Optical microscope images and cross-section profiles of the worn surface of the lubricating coatings after high-temperature tribological test followed holding at different temperatures: (a) 400 ℃ for 10 min, (b) 600 ℃ for 10 min, (c) 600 ℃ for 60 min

图9 不同温度保温后高温摩擦后涂层磨痕处的SEM照片Fig.9 SEM images of the wear tracks after tribological test followed holding at different temperatures: (a) 400 ℃ for 10 min, (b) 600 ℃ for 10 min, (c) 600 ℃ for 60 min

图10 不同温度保温后高温摩擦后涂层磨痕处的拉曼光谱Fig.10 Raman spectra of the wear tracks after tribological test followed holding at different temperatures

4 结 论

(1)在本实验组分配比下,MoS2颗粒可以均匀地分散在粘结固体涂层中。且涂层在600 ℃时依旧可以短时间内保持良好的抗磨润滑性能,其有效摩擦系数均在0.10以下。

(2)涂层在600 ℃保温60 min后,由于Mo4+氧化生成Mo6+,导致涂层表面出现凸起、裂纹和气泡,润滑性能大幅下降。影响粘结固体涂层润滑性能的主要因素为试样涂层在高温大气环境中过久而出现的氧化问题,而非高温强载荷下涂层摩擦时的摩擦化学问题。因此在挤压润滑工艺中,固体涂层的加热温度及保温时间需要严格控制。