高性能氮掺杂石墨烯的可批量制备研究进展

2021-02-24马致远

马致远,屠 化

(中国科学技术大学化学与材料科学学院,安徽 合肥 230026)

1 前 言

石墨烯具有超薄、完美的二维结构,每个碳原子都是sp2杂化,并贡献剩余的一个p轨道电子形成π键。高度巡游的大π键电子赋予了石墨烯优异的电学性质(载流子迁移率>15000 cm2·V-1·s-1)和光学性质(单层吸收率<3.2%)。自诞生以来,石墨烯就被寄期望应用于各种高性能材料领域。然而,石墨烯没有能带隙,导致其不能像传统的半导体那样,通过外部能量激发进行控制。因此,研究人员通过对石墨烯片层上的碳原子进行部分氮原子取代掺杂,调节其能带结构,产生金属-半导体跃迁,进而提高氮掺杂石墨烯(nitrogen-doped graphene, NG)的应用范围[1]。在石墨烯的碳网格中引入了含氮原子结构后,增加了石墨烯表面吸附离子的活性位点。这些活性位点不仅增强了离子与石墨烯之间的相互作用,也拓宽了二维石墨烯类材料的应用领域[2-4]。对NG的规模化制备技术,要求在载流子迁移率不显著降低的情况下,同时满足掺杂控制精确、经济效益高、批次间稳定等要求。

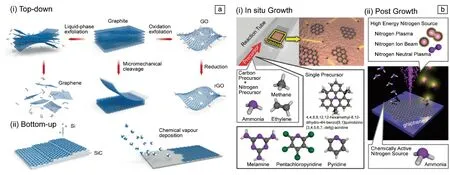

石墨烯的制备方法分为自上而下、自下而上两类(图1a)[5]。自上而下是指前驱体的尺寸不断减小,而自下而上是前驱体尺度不断增加。NG的制备方法主要依据石墨烯骨架形成和氮掺杂过程的先后顺序,常分为直接合成法和后处理法(图1b)[6]。直接合成法一般是自下而上的合成方法,具体是指通过来自碳源和氮源的小分子反应物经过新的化学键重构过程,从而制备具有网络结构的NG。常用的直接合成方法有化学气相沉积法(chemical vapor deposition, CVD)、溶剂热法、电弧放电合成法和表面聚合法等。后处理法是指在适当的条件下处理石墨烯或其衍生物,最终将掺杂剂中的氮原子掺杂到石墨烯晶格中,使得其表面内缺陷位和边缘处形成sp3杂化的氨基型氮(N—A)价键结构。目前普遍采用的后处理法有水热法、热解法、球磨法和氮等离子放电法等。

图1 石墨烯自上而下和自下而上的制备方法示意图(a)[5];氮掺杂石墨烯直接合成和后处理法制备方法示意图(b)[6]Fig.1 Schematics of top-down and bottom-up methods for graphene fabrication (a)[5]; schematics of direct synthesis and post synthesis for N-doped graphene fabrication (b)[6]

2 直接合成

2.1 化学气相沉积法

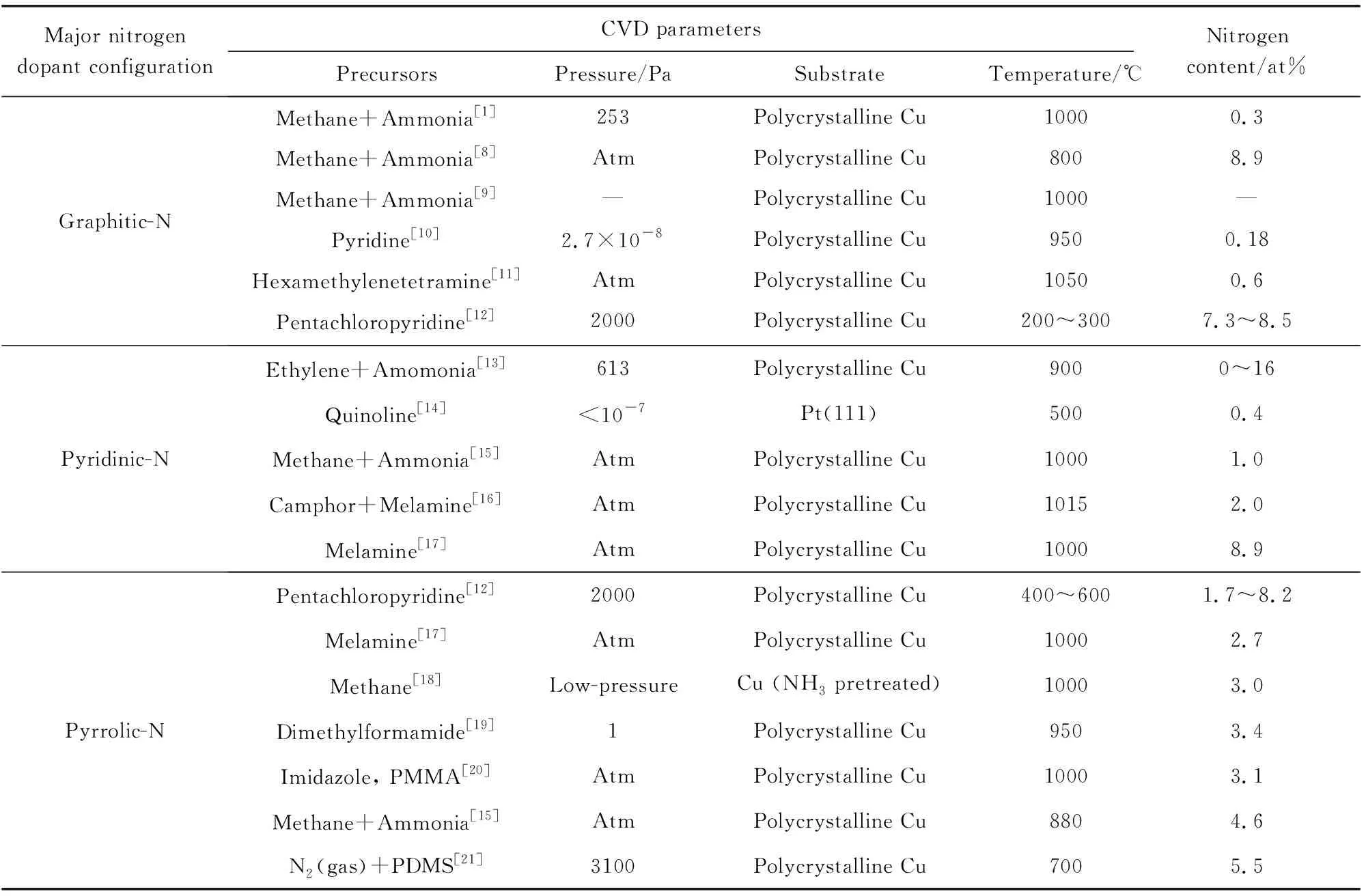

CVD技术原理是,气态前驱体部分分解,并通过分子间化学反应,从而在催化剂基底上形成薄膜。CVD法制备NG常用的工艺是:在硅基板上附着一层铜或镍,以甲烷和氨气分别作为碳源和氮源,在氢气气氛下,气相沉积得到NG。控制的参数主要有:碳源和氮源的种类与比例、气体流速、升温程序、催化剂等(表1)[6]。CVD的本质是小分子的“键断裂过程”和“键重整过程”。常用的碳源和氮源有乙腈、吡啶、NH3、N2、C5H5N、C3H3N、二甲基甲酰胺、三聚氰胺、聚二甲基硅氧烷和咪唑等[6]。虽然CVD是一个复杂的化学过程,但它有显著的优点[7]:① 产品的高密度和高纯度;② 高沉积速率下,薄膜均匀,具有良好的再现性和附着力;③ 对复杂形状组件,薄膜涂覆均匀,表面原子覆盖率良好;④ 薄膜晶体结构、表面形态和取向可调节;⑤ 沉积速率可调节,低沉积速率有利于微电子领域中外延薄膜的生长,而高沉积速率有利于厚保护膜的沉积,生长速率可大于每小时数十微米;⑥ 传统CVD技术成本合适;⑦ 前驱体选用灵活(例如卤化物、氢化物、有机金属化合物等)。但是,CVD方法存在明显缺点:① 易燃、易爆、有毒、有害及有腐蚀性的前驱体气体的使用带来了潜在的安全危害;② 不同的前驱体蒸发速率不同,因此无法按照多源前驱体的初始设计比例得到成分可控的多组分材料;③ 低压或超高真空CVD、等离子体辅助CVD和光辅助CVD等CVD复合技术需使用更复杂的反应器或真空系统,这将增加制造成本。表1总结了采用CVD法合成不同构型氮掺杂的石墨烯所需的氮源及参数。

表1 CVD合成法制备不同构型氮掺杂石墨烯的氮源及其参数设置[6]

除了气体前驱体选择,显著影响NG生长过程的参数还包括气体流速、气相组分中的碳氮比以及反应温度。通常,高流速导致层数增加,低碳氮组分比导致高氮含量,而反应温度主要用于调节产物的氮含量和不同氮原子构型的比例。中国科学院化学研究所刘云圻院士课题组[8]于2009年首次在实验中合成NG,他们采用Si衬底上的25 nm厚Cu膜作为催化剂,以CH4和NH3分别作为碳源和氮源生长了NG。其中,负载型催化剂的升温速率对NG的生长有重要影响。当缓慢升温时,催化剂Cu膜容易聚集,最终只能得到碳纳米管或者纳米笼;而快速加热升温可以避免Cu膜聚集,保证最终实现NG膜的制备。快速加热的方法也被用于快速将各种含碳材料转化为石墨烯的过程[22]。

另外,催化剂模板也是良好的生长框架。例如,以泡沫镍为多孔NG的模板和催化剂,获得的3D NG结构具有较大的比表面积[23]。美国加州大学洛杉矶分校卢云峰教授课题组以介孔MgO为模板和催化剂合成掺氮介孔石墨烯颗粒,并通过微波辐射减少其中的缺陷(图2a)[24]。NG的3D框架结构提供了良好的结构稳定性,避免了石墨烯的不可逆堆叠;同时,低缺陷密度提高了NG的电子导电性和稳定性,使其有望在快充和高能量密度的锂离子电池上得到应用(图2b)[24]。除了在锂离子电池上的应用,NG上氮原子的吸电子能力会使得其相邻碳原子上产生正电荷,从而易于从阳极吸引电子,促进氧还原反应(oxygen reduction reaction,ORR)。最近的研究集中在多杂原子掺杂石墨烯上,其在ORR中的催化性能表现出更多优势[25-36]。

NG可用作透明导电膜的关键材料,在工业应用中要求其具有良好的载流子迁移率和导电性。CVD方法可以大规模生产高掺杂的、均匀性和稳定性较好的NG,但是,由于引入大量的电荷散射中心,导致其载流子迁移率和导电性大大降低[37]。最近,北京大学刘忠范院士课题组利用氧气选择性刻蚀效应消除了吡啶氮和吡咯氮等破坏石墨烯晶格的掺杂构型,首次在Cu衬底上实现了簇状氮掺杂石墨烯(nitrogen cluster-doped graphane, Nc-G)膜的生长(图2c)[38]。簇状氮掺杂后的石墨烯电子迁移率高达13 000 cm2·V-1·s-1,比其他工艺制备的NG要高出数个量级。同时,NG的面电阻也降低到130 Ω·sq-1,掺杂的稳定性显著提高,可实现批量制备。Nc-G膜可以集成到触摸屏面板中,从设备演示可以看到电极的电导率和透明度均表现优异(图2d)。

2.2 溶剂热法

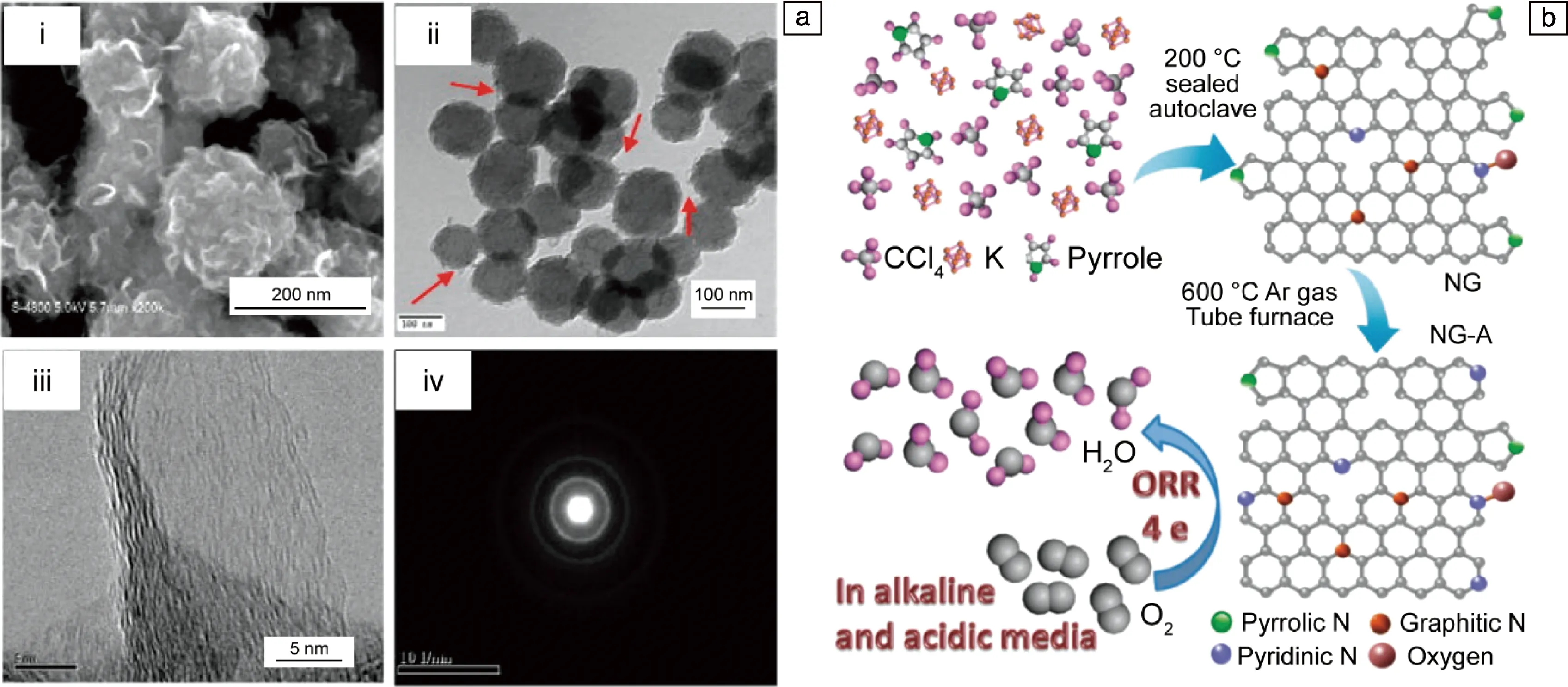

图3 溶剂热法合成氮掺杂石墨烯(NG): (a)制备的NG纳米花的SEM、TEM、高分辨率TEM照片和电子衍射图谱[40],(b)NG制备过程及退火过程中化学反应示意图,及其催化氧还原反应的示意图[41]Fig.3 Solvothermal synthesis of nitrogen-doped graphene (NG): (a) SEM, TEM, high-resolution TEM images and electron diffraction pattern of solvothermally prepared NG nanoflowers[40], (b) schematics of solvothermal preparation of NG and annealing process, and catalytic oxygen reduction reaction mechanism[41]

采用溶剂热法并以Li3N为原料,所得产物为纳米片,而以金属钾为原料所得产物一般为片状NG组装的纳米花。2016年,中国科学院上海硅酸盐研究所王家成课题组[41]采用溶剂热法以吡咯/CCl4/K体系合成NG纳米花(图3b),在氩气下600 ℃对其退火处理后将部分吡咯氮转化为吡啶氮(从14.7%到30.9%),制得的NG纳米花显示出较高的比表面积(413.6 m2·g-1)。在溶剂热条件下决定NG形成和生长的反应机理尚不十分清楚,未来可能利用原位X射线衍射和中子衍射理解其基本过程[42]。

目前基于溶剂热法的NG合成处于实验室分批次(batch to batch)合成阶段,甚至需要在惰性气体保护下完成,且反应中的传质过程仍是一个“黑匣子”。总之,对大规模批量溶剂热合成或连续溶剂热反应过程中的传热安全性进行可行性研究,才有望实现NG的工业化放大制备。

2.3 表面聚合法

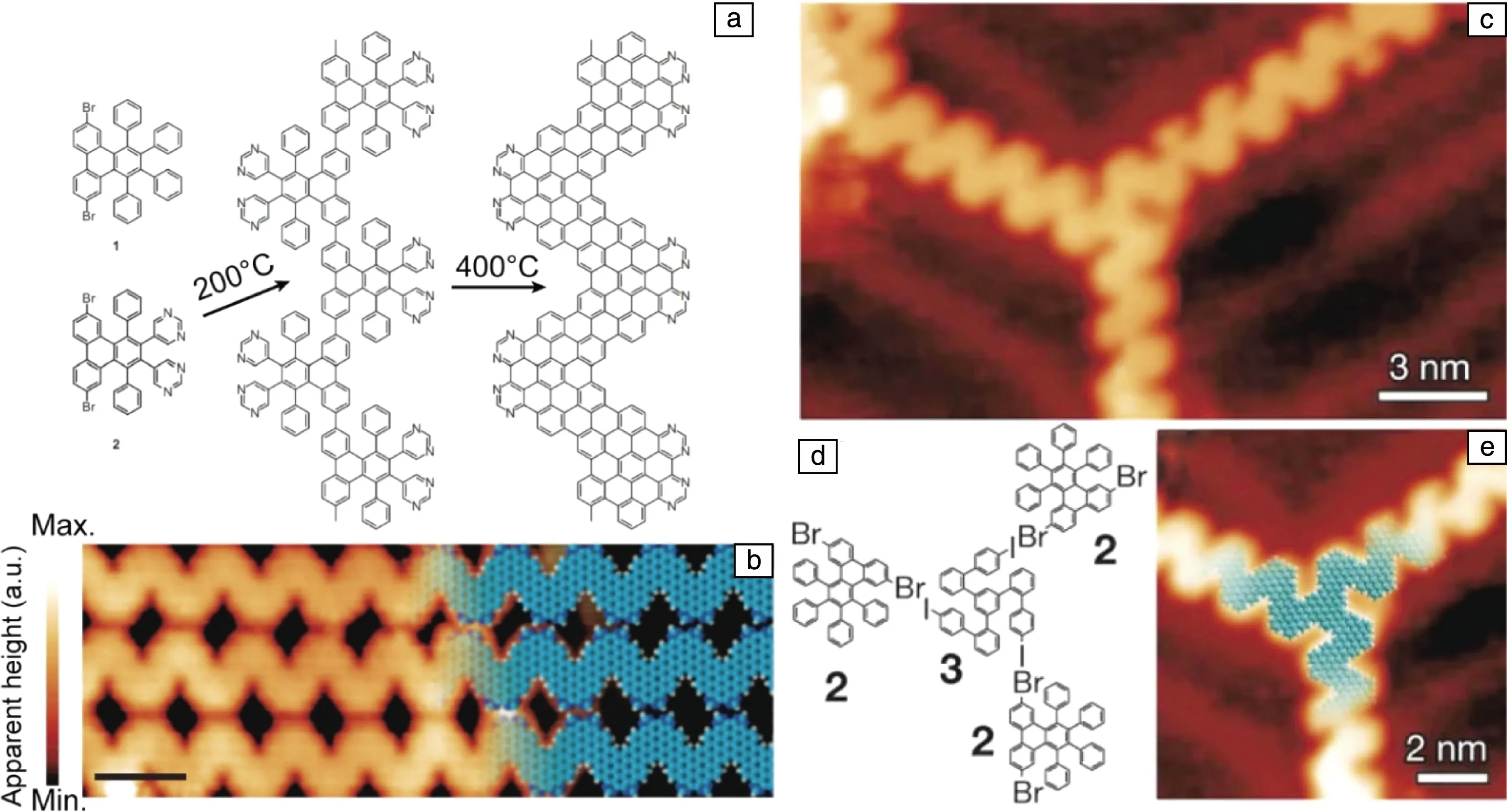

表面聚合法又称聚合物环化脱氢法,是一种自下而上从分子构建合成NG的方法,该方法能够精确控制氮原子的位点和掺杂类型。瑞士联邦材料科学与技术实验室Roman Fasel课题组在已有的实验基础上,改用含氮的有机前驱体,实现了自下而上地制备氮掺杂石墨烯纳米带(nitrogen doped graphene nanoribbons, N-GNR)的设想[43, 44],这一过程是基于三溴取代的二甲基亚甲基桥连的三苯胺(DPTA)在Ag(111)上表面聚合形成多孔石墨烯网络[44]。在200 ℃下处理DPTA形成配位聚合物,提高温度后会形成规则的2D共价聚合物网络,经过400 ℃退火处理后选择性地裂解了甲基单元,从而形成了平坦的共价骨架。这种通用的自下而上的合成方法,还可制备锯齿型的GNR,并具有类似p-n半导体的性质,带隙为0.5 eV(图4a)[45]。除了Ag(111)以外,具有催化活性的基底还可以选择Au(111)、Cu(111)和金红石TiO2(011)等[45-47]。他们还使用低温超高真空的扫描隧道显微镜(scanning tunneling microscope, STM)研究化学定制的纳米石墨烯的反应过程(图4b),详细地解释了表面辅助环化脱氢过程中Cu(111)的催化作用[46]。

图4 表面环化脱氢法精确合成氮掺杂石墨烯:(a)在200 ℃下脱卤并在400 ℃脱氢形成氮掺杂石墨烯纳米带(nitrogen doped graphene nanoribbons, N-GNR)[45];(b)锯齿型结构GNR的扫描隧道显微镜(scanning tunneling microscope,STM)照片和分子模型[46];(c)分叉型结构GNR的STM照片,(d)形成分叉型结构GNR的脱氢分子单体,(e)分叉型结构GNR的分子模型[54]Fig.4 Surface dehydrogenation method for accurate synthesis of nitrogen-doped graphene: (a) formation of linear polymers by covalent interlinking of the dehalogenated intermediates at 200 ℃, and the formation of N-GNRs by cyclodehydrogenation at 400 ℃[45]; (b) STM image of chevron-type GNR with partly overlaid molecular model[46]; (c) STM image of threefold GNR junction, (d) monomers of threefold GNR junction, (e) molecular model of threefold GNR junction[54]

石墨烯的自下而上的合成是通过多环芳烃分子内芳基-芳基偶联实现的,它为定制NG的分子大小、形状、边缘和组成提供了绝佳的途径。随着STM、Qplus型非接触式原子力显微镜和X射线谱学的发展,表面介导制备新型碳材料成为了一个重要方法[48-53]。然而,尽管制备尺寸大且结构清晰的NG具有极大吸引力(图4c~4e)[54],但平面化大型低聚亚苯基前驱体的概念已接近工艺极限。这主要是由于前驱体的溶解性差[55],以及大型低聚亚苯基前驱体的拓扑结构不匹配,从而导致部分未发生环化脱氢反应。此外,由于巨型石墨烯分子的强聚集性和极强的不溶性,对其精确结构表征也变得越来越困难。

总之,聚合物环化脱氢法所得的NG的结构精确,但是需要超高真空、超净表面以及特殊的原料、高分辨的检测手段。目前对这种方法的研究停留在实验室阶段,要实现批量制备十分困难,但由于表面聚合法兼容标准互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)的加工过程,若解决批量制备问题,未来有望应用于商业纳米石墨烯器件。

3 后处理法

3.1 热解法

热解法的第一步是制备含氮的复合前驱体,然后用热解的方法在一定温度下在惰性气体中对复合前驱体进行碳化。最近,研究人员研究了大量复合前驱体类型,例如:茧、大豆壳、树脂、酒糟、豆渣、4-氨基苯甲酰基、聚吡咯、含氮树脂、聚苯胺、壳聚糖、聚氨酯丙烯酸酯、甘氨酸、石墨-C3N4、沥青/双氰胺、葡萄糖/尿素/六水合氯化铁以及鸟屎[56-69]。这种方法可以被视为回收废弃生物材料(如大豆壳、树脂和豆渣)的绿色途径。

3D NG也可以通过热解法结合硬模板或发泡过程来制备,从而提高材料的比表面积。例如,在尿素或双氰胺的存在下,以氮化碳为硬模板将聚糠醇碳化后得到3D NG[70]。另外,采用无模板的甘氨酸/碳酸钠直接热解,所得3D NG的比表面积甚至高达1760 m2·g-1。通过直接热解葡萄糖/NH4Cl/三聚氰胺的固体混合物(NH4Cl/三聚氰胺同时作为发泡剂和氮源)[71],得到3D NG的比表面积可达1196 m2·g-1。

刘斌和戴立明课题组[72]合作研究,将三聚氰胺与L-半胱氨酸均匀混合,经过两步热解碳化制备了NG纳米带网络。三聚氰胺先形成氮化碳结构,而L-半胱氨酸不仅充当碳源而且是氮化碳结构内产生孔的“模板”。实验结果发现,NG纳米带网络中的吸电子吡啶氮部分充当了氧释放反应(oxygen evolution reaction, OER)的活性位点,而给电子的季氮位点负责催化ORR。研究认为,热解法得到的NG纳米带网络有望批量应用于制备低成本的可充电金属空气电池中的高效空气阴极。

采用热解法时,N的种类、N的含量和石墨烯的形态可以通过氮前驱体的初始含量和热解温度来调节[73]。热解法批量制备NG所面临的主要问题是:高能耗和特殊的气氛对于热解过程是必不可少的;其次,所制备的NG的N含量相对较低,并且通常具有不规则的晶体结构。

3.2 水热法

水热法还原氧化石墨烯因其简单的实验条件而被广泛应用。氧化石墨烯的水溶性好,易于在热还原或还原剂还原的同时掺入氮原子。为了提高氮掺杂含量并改善氮掺杂类型,水热反应后的产物需要进行热处理。通过这种方法制备的NG也被特指为氮掺杂的还原氧化石墨烯(N-rGO)。N-rGO中N种类和N含量的主要影响因素包括:含氮还原剂种类、热处理温度以及石墨烯的氧化程度和层数[74],其中,改变热处理温度是调控N种类的最有效手段。有研究表明:热处理(700~900 ℃)可以增加吡啶氮和季氮的相对比例,而石墨氮在高温热处理后(>1000 ℃)则占主导地位[75]。微波辅助的水热法在控制N种类中具有相似的作用。通过增加微波反应的时间,N-rGO的吡啶氮和吡咯氮会部分转化为季氮,使其导电性增加[76]。当被应用于超级电容器的电极材料时,高导电性的N-rGO显示出更好的电化学性能。

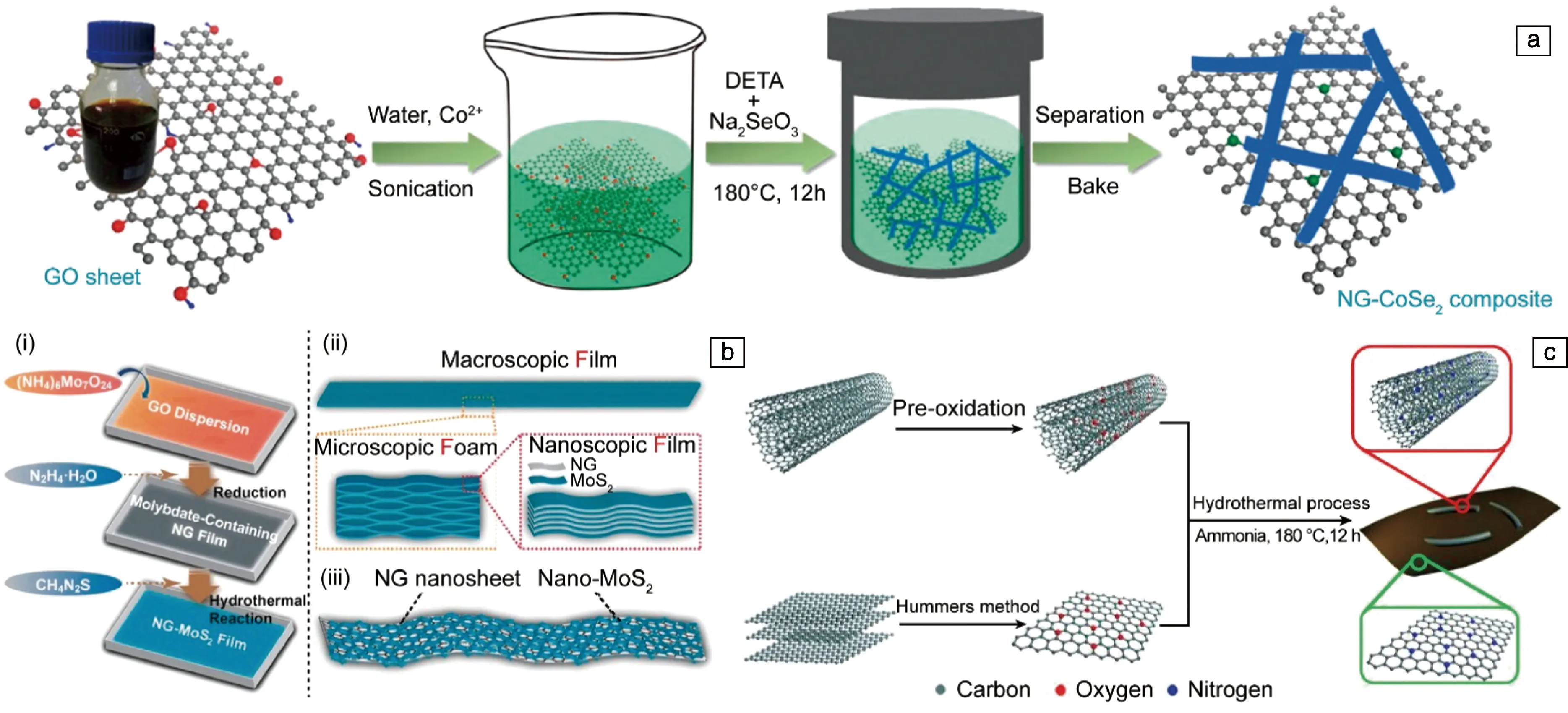

水热法也是实现N-rGO纳米复合材料批量制备最简便的方法。N-rGO中氮原子对金属离子具有更强的吸附能力,因此对于实现N-rGO与无机纳米材料的复合,特别是纳米金属化合物有明显的增强作用。中国科学技术大学俞书宏院士团队[77-82]制备了NG与MoS2、SnO2、CoSe2、ZnSe、碳纳米管、碳纳米管/Co3O4等复合的一系列纳米复合材料,如图5举例。在纳米复合材料中,NG起到了重要作用,主要表现如下:① N-rGO作为载体,通过水热还原形成多孔结构,能够在三维空间中实现零维、一维或二维纳米材料的均匀分散和负载;② N-rGO具有良好的导电性,可以增强纳米材料在电化学应用中的电荷转移,从而改善其电化学性能。水热法中,纳米材料的水热合成和氧化石墨烯的热还原一步完成,大大简化了纳米材料的制备过程。通过设计和组装,可实现微纳结构和宏观结构的有效结合,这有利于反应过程中的传热传质过程。

图5 水热法合成NG纳米复合材料:(a)NG-CoSe2纳米复合材料的制备过程示意图[78];(b)NG-MoS2纳米复合材料的制备过程示意图[80];(c)NG-氮掺杂碳纳米管纳米复合材料的制备示意图[81]Fig.5 Synthesis of NG nanocomposites by hydrothermal method: (a) preparation of NG-CoSe2 nanocomposites[78]; (b) preparation of NG-MoS2 nanocomposites[80]; (c) preparation of NG/nitrogen-doped carbon nanotube nanocomposites[81]

3.3 氮等离子放电法

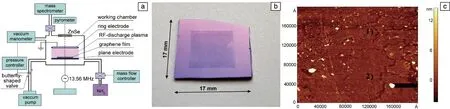

氮等离子放电法是使用N2+、N2、NH3或微等离子体辐射与石墨烯薄膜中产生的碳自由基反应,形成共价C—N键或取代石墨烯结构中的C原子,从而制得掺氮石墨烯的方法(图6a)[83, 84]。辐照条件和退火温度是调控掺氮量的重要参数,溅射时间和基底也是影响N含量和N种类的主要参数(见表2)。Rybin等报道长时间(大于20 min)的等离子处理可以促进吡咯氮的增加[84]。这是氮等离子放电法与其他NG制备方法最大的不同点,即离子轰击条件的变化(例如离子束能量、溅射时间)会导致掺N构型之间的转化,导致吡啶氮和石墨氮的总体比例的改变。在转化过程中,等离子的反应性、气体气氛的性质和目标材料都是重要的影响因素。例如,单层石墨烯和多层石墨烯在相同反应条件下会产生不同的N掺杂构型,其中单层石墨烯上多以吡啶氮的形式存在,而多层石墨烯上一般以石墨氮的形式存在。

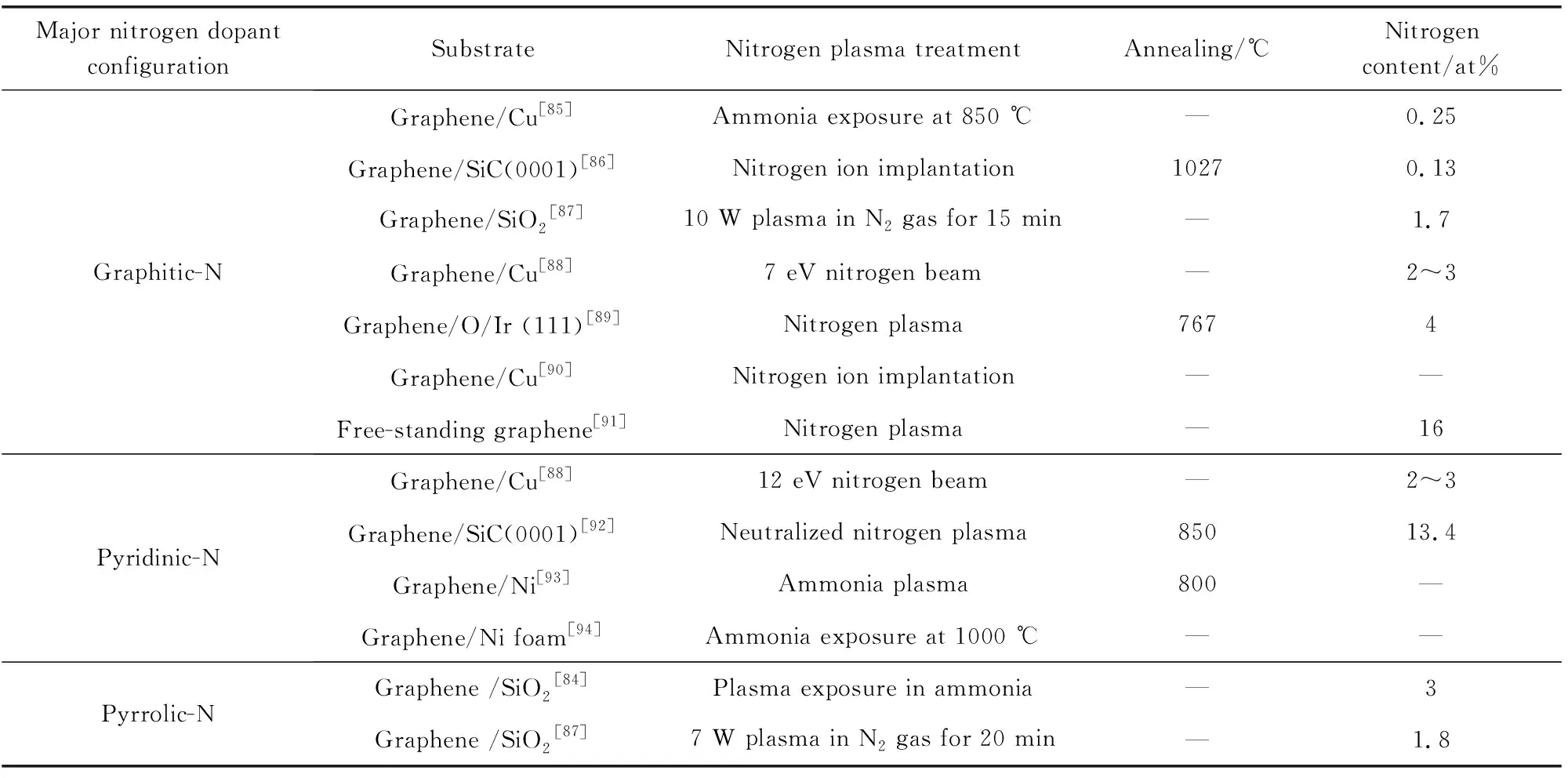

表2 氮等离子体处理法制备不同构型氮掺杂石墨烯的基底及其参数设置

此方法制备的NG尺寸可以达到10 mm×10 mm,有望用于石墨烯基电子装置的制备(图6b)[84]。但是,氮等离子体法需要超高真空条件和高能离子束设备,导致其成本较高。近年来,该方法经过不断优化,不仅成本降低,而且工艺简化,质量提高。中国科学技术大学朱俊发课题组[95]采用低能量N2+离子溅射法将N原子直接掺杂到石墨烯中,而无需在含有N的介质中进行处理。

氮等离子体处理方法不仅可以很好地控制掺氮量,而且还可以与当前先进半导体硅材料的处理工艺流程兼容。但是,氮等离子体法制备的掺杂石墨烯可能存在10~200 nm的裂缝缺陷(图6c)[84]。从整体上看,等离子体放电法易制备出高质量、高掺氮量的石墨烯。

图6 氮等离子放电法制备NG[84]:(a)等离子体反应装置的示意图;(b)单层NG转移到Si/SiO2衬底上的照片;(c)单层NG的原子力显微镜照片Fig.6 NG treated with plasma[84]: (a) structure schematic of plasma reaction device; (b) photo of NG monolayer transferred to Si/SiO2 substrate; (c) atomic force microscope image of NG monolayer

4 可批量化的氮掺杂石墨烯制备技术

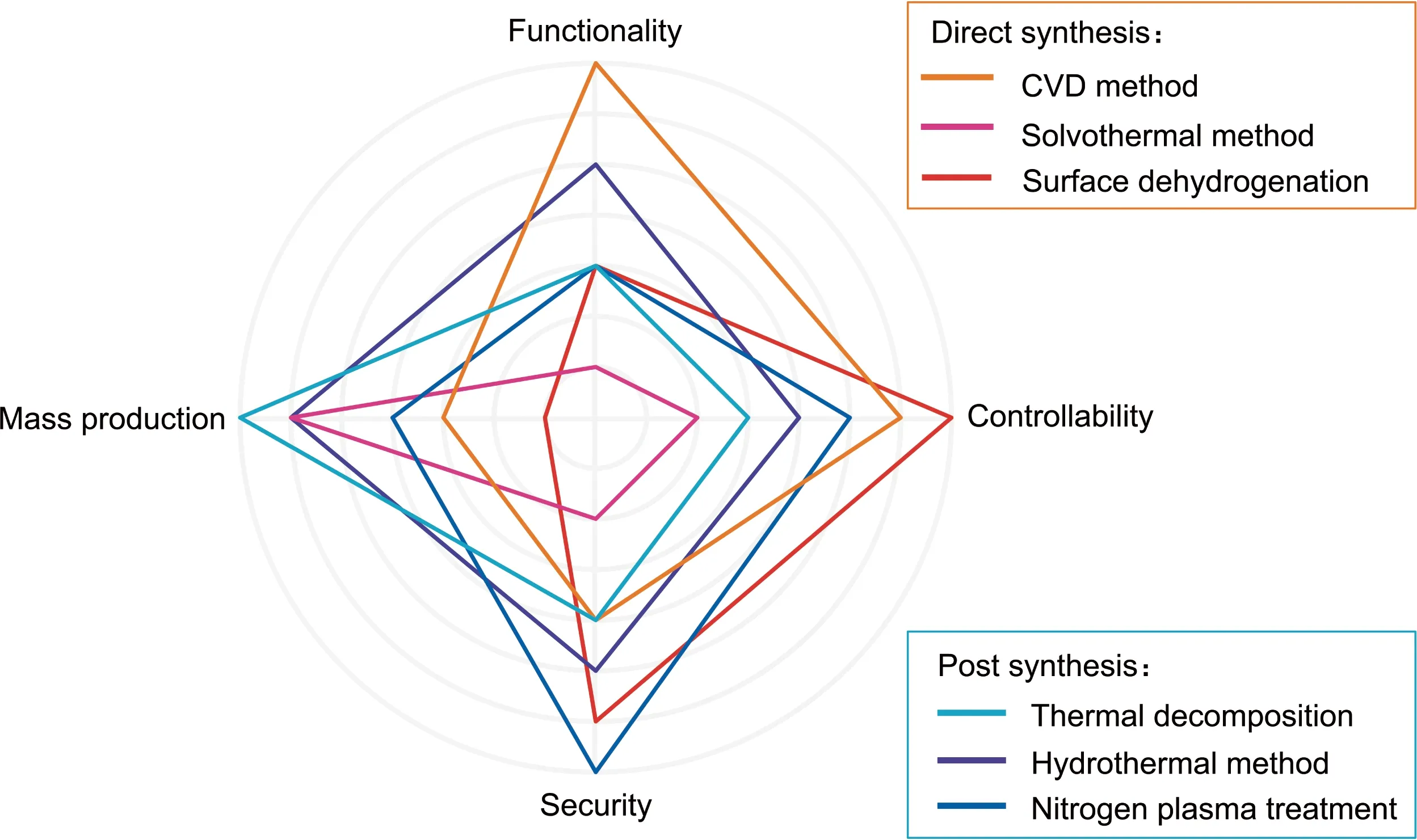

由于不同制备方法所得的NG结构各异(纳米畴、二维膜和多孔泡沫等),因此性能难以统一对比,其批量制备所表现的局限性也各不相同。影响批量制备的主要因素有技术壁垒、原料成本、能耗和安全性等。为了进行比较,可以从可控性、可批量、安全性和成本等方面定性地对NG制备方法进行考量。制备方法的可批量化程度应根据NG的结构类型、应用领域(电化学、电极材料和透明导电膜等)和定制需求(机械强度、电导率和透明度等)进行评估。

直接合成法注重NG的化学可控性与材料的性能,而后处理法在可批量生产和安全性上更具优势(图7)。在CVD或后退火工艺中用于石墨烯的N掺杂的NH3等含N前驱体是有毒的,需要仔细处理。而无需使用有毒气体的卷对卷CVD法制备石墨烯膜已经得到了快速发展[96],因此,CVD法的批量制备主要问题在于环境安全性和性价比。溶剂热法使用了CCl4、金属K等危险性较高的化工原料,所得反应产物的微观结构多为纳米花。溶剂热法的氮掺杂类型可控性不高,导致材料性能很难得到提高,但是这种“一锅法”具有可批量生产的潜力。聚合物环化脱氢法可以实现化学定制的NG,可精确控制N掺杂的位置以及NG纳米带的结构,有望应用于精密电子器件。但仪器技术成本和壁垒过高、高分子溶解度差等问题导致表面聚合法批量化的技术路线难度最大,但是可定制分子结构使其在微纳器件领域表现出巨大的潜力。

图7 定性比较两类NG制备方法的优缺点Fig.7 Qualitative comparison of advantages and disadvantages of NG preparation methods

后处理法中,热解法的原料种类丰富、绿色易得,容易实现批量化制备,但是N掺杂含量以及NG的结构性能受限于原料固有的组分和微结构。水热法的产物多为3D多孔结构,有利于提高传热传质过程。通过复合多种无机材料,可实现定制的化学组分,扩大了N-rGO的应用领域,并且水热法的处理温度多在200 ℃以下,可实现批量制备。氮等离子法经过优化后,制备工艺简化,成本降低,有望实现高质量、高掺氮量的二维NG制备。

其他制备方法,如GO在NH3下的高温热还原,在大规模工业生产中会具有极大的危险性。当GO质量较大时,在196 ℃重量急剧下降,这种剧烈的重量损失可引起微爆炸。Du等[97]用三聚氰胺替代NH3显著改变了GO的热处理过程。

5 结 语

氮掺杂石墨烯除了具有石墨烯的片层结构和优良的性质外,还具有较强的离子吸附能力,在电催化、能量储存、生物传感器和超级电容器等方面表现出优异的性能,有望成为透明器件、高能量密度电池电极的候选材料。但目前高性能氮掺杂石墨烯材料的批量制备还面临着许多挑战。直接合成法注重氮掺杂石墨烯的化学可控性与材料的性能,合成产物适用于精密器件和设备;而后处理法在可批量生产和安全性上更具优势,经济效益明显。

可批量生产的氮掺杂石墨烯在能源、电子领域表现出巨大的潜力,尤其是锂离子电池和燃料电池。高能量密度是锂离子电池的重要评估指标,而借助模板得到的多孔氮掺杂石墨烯同时具备了超高能量密度、超长循环稳定性和超快的传质效率。具有特定氮掺杂构型的氮掺杂石墨烯作为燃料电池非金属催化剂,其电催化性能甚至比传统Pt/C催化剂更加优异,且大大降低了成本。氮掺杂石墨烯的批量生产必然需要考虑性能和成本的兼顾,无论是性能上的突破还是原料成本的控制,工艺的选择和优化都起到了关键的作用。综合比较多个方法批量制备的优缺点,可知化学气相沉积法制备的氮掺杂石墨烯具有显著的功能性和良好的可控性,该方法正在不断推进透明电子器件的性能,使其有望实现真正的应用。