深埋隧道TBM施工岩爆特征规律与防控技术

2021-02-24杜立杰洪开荣王佳兴李青蔚杨亚磊李伟伟黄俊阁

杜立杰, 洪开荣, 王佳兴, 李青蔚, 杨亚磊, 李伟伟, 黄俊阁

(1. 石家庄铁道大学, 河北 石家庄 050043; 2. 中铁隧道局集团有限公司, 广东 广州 511457;3. 中国水利水电第三工程局有限公司, 陕西 西安 710024)

0 引言

随着我国铁路、公路、地铁、水利水电、石油燃气输送等基础设施的大规模建设,TBM法施工隧道越来越多,其中采用TBM施工的超大埋深复杂地质隧道工程正在成为近年来的主要挑战。这些超大埋深隧道,如川藏铁路隧道、大瑞铁路高黎贡山隧道、陕西引汉济渭工程、新疆ABH工程等,由于地应力高、易发生岩爆,因而严重影响TBM的施工进度,威胁施工人员和设备的安全[1]。

根据川藏铁路勘察设计资料分析,有5座长大隧道计划采用18台TBM与钻爆法联合施工。其中,德达隧道总长33.310 km,最大埋深1 120 m,主要岩性为花岗岩、砂板岩、灰岩、砾岩,预计有岩爆洞段8.23 km,中等及以上岩爆洞段5.035 km;孜拉山隧道总长30.000 km, 最大埋深1 480 m,主要岩性为花岗岩、片麻岩、大理岩,预计有岩爆洞段14.00 km,中等及以上岩爆洞段3.05 km;果拉山隧道总长34.201 km,最大埋深1 522 m,主要岩性为板岩夹大理岩、片麻岩、花岗岩,预计有岩爆洞段14.81 km,中等及以上岩爆洞段13.88 km; 伯舒拉岭隧道总长28.952 km,最大埋深1 605 m,主要岩性为花岗岩、花岗闪长岩、板岩与砂岩互层、板岩夹变质砂岩,预计有岩爆洞段19.89 km,中等及以上岩爆洞段5.14 km;色季拉山隧道总长37.965 km,最大埋深1 696 m,主要为花岗岩、局部闪长岩和片麻岩,预计有岩爆洞段18.835 km,中等及以上岩爆洞段16.155 km。预计上述各座隧道强岩爆洞段长度在300~3 000 m。可见,川藏铁路工程由于埋深大、地应力高、构造复杂,且沿线存在大量花岗岩、大理岩等脆性硬质岩,因此面临较强的岩爆风险,给TBM施工带来了较大困难和挑战[2]。

从以往TBM工程实践经验来看,锦屏Ⅱ级水电站工程在掘进过程中发生了大量的强岩爆甚至极强岩爆,导致2台引水洞TBM主动中止了施工,1台排水洞的TBM被毁被埋,造成了人员伤亡和巨大的经济损失[3];正在施工的引汉济渭工程也遭遇了强烈岩爆,早期施工已有支护遭到多次破坏,且岩爆冲击使TBM设备损伤严重,给施工安全和进度造成了很大影响[4];巴基斯坦NJ水电工程隧洞2台TBM均遭受频发的岩爆冲击,造成人员伤亡和设备严重损坏[5];挪威Kobbelv HPS输水隧洞TBM施工岩爆同样造成了人员伤亡[6]。因此,必须采取有效的防控措施解决TBM施工中的岩爆问题。

目前,岩爆防控研究主要有3个方面,即岩爆发生机制及预测理论、施工中岩爆的微震监测预报、施工中岩爆防控技术和工法。岩爆预测理论方面的研究开展得较早并有较多成果,如Ma等[7]基于巴基斯坦NJ水电工程项目提出了一个岩爆判据,即根据岩体强度与垂直洞轴线的水平应力之比来判别岩爆,但本文的研究重点不是岩爆机制和预测理论。

有关TBM施工中引入微震监测系统对岩爆进行监测预报的工程主要有锦屏Ⅱ级水电站工程、陕西引汉济渭工程、新疆ABH工程。赵周能等[8]基于锦屏Ⅱ级水电站工程的岩爆微震监测数据与岩爆案例,从微震监测结果的角度,分析了岩爆的时空规律,表明微震事件与岩爆具有较强的时空相关性;于群等[3]通过分析锦屏Ⅱ级水电站工程岩爆发生前后微震监测数据的变化情况,发现大多数岩爆都有可被监测的微破裂前兆,初步证明了将微震监测系统用于TBM施工岩爆风险预警的可行性; 陈炳瑞等[9]通过分析TBM掘进过程中的微震活动规律,发现TBM掘进速度越快,微震活动越强烈,且TBM检修后重新开始掘进,4~6 h为岩爆高发期;王俊[10]对引汉济渭秦岭隧洞3#洞、4#洞上下游的岩爆微震监测结果和岩爆情况进行了统计,认为分别有95.89%、90.00%、88.46%的预测准确率;马天辉等[11]对锦屏Ⅱ级水电站工程中的岩爆进行分析,发现该工程岩爆预测准确率可达80.6 %。杜立杰等[12]基于岩爆微震监测与实际岩爆对比验证的大数据分析,对目前正在施工的引汉济渭工程和新疆ABH工程岩爆微震监测的准确率及适用性进行了研究,得出的结论是: 岩爆等级越高,微震监测的准确率越高,强岩爆风险等级预报的准确率接近80%。

埋深超过2 000 m的TBM施工隧道,我国迄今为止有3个,即锦屏Ⅱ级水电站工程、新疆ABH工程、陕西引汉济渭工程。从工程实践来看,轻微岩爆和中等岩爆对TBM施工安全和进度影响较小,主要采取钢筋网支护、机械涨壳式预应力注浆锚杆、水涨式锚杆、纳米仿钢纤维混凝土等综合防治措施[13];而强岩爆对TBM施工进度影响很大,TBM设备和人员面临较大的安全风险,很难得到完全防控,这主要是岩爆发生时,支护没有及时做好、人员设备面临被砸风险,或支护被毁,清渣量很大。锦屏Ⅱ级水电站排水洞TBM施工进入强岩爆区以后, 由于支护被毁,清渣和恢复支护工作量巨大,TBM施工速度下降,2009年7—11月仅掘进600 m[14]。锦屏Ⅱ级水电站引水洞TBM施工前方面临强岩爆的风险,因而提出了超前导洞施工方案,即在掌子面上部用钻爆法开挖导洞,然后TBM再掘进剩余断面[13,15]。应该指出的是,这种钻爆法开挖导洞方案作为实验研究探索是有益的,但是作为TBM穿越强岩爆洞段的施工技术方案很难被各方所接受,因为如此还不如全断面钻爆法开挖。

综上所述,不论从岩爆研究文献还是从工程实践来看,岩爆预测预报的准确性还有待提高。高于实际岩爆的预测结果,将增加防控的成本并影响施工进度;低于实际岩爆的预测结果,将带来较大的安全风险和进度风险。而且,即使准确预测到岩爆的发生,最终还得依靠岩爆防控措施来保障TBM的安全穿越。目前在TBM施工岩爆防控技术方面主要还存在以下问题:

1)岩爆防控没有充分考虑TBM法在装备和工法上的特点。与钻爆法比较,由于TBM设备结构特点的不同和工法特点的不同,TBM法在防控岩爆上既有不利的一面,也有可充分利用的一面。

2)岩爆防控没有充分认识和利用TBM法施工的岩爆影响和特征规律,特别是岩爆“时空效应”,即岩爆发生的时间和位置,对TBM法隧道岩爆防控尤为重要。

3)岩爆防控没有根据不同岩爆等级,从防控目标、防控理念、防控措施系统地提出TBM法隧道岩爆防控的理论技术体系,缺少从“装备设计—掘进工序—支护工序”三者统一协调进行防控。

本文将根据TBM正在施工的引汉济渭工程、新疆ABH工程现场数据分析,在对TBM法岩爆特征规律分析认识的基础上,结合TBM装备特点和工法特点,系统地提出TBM法岩爆分级防控目标、防控准则和防控技术,并在ABH工程、引汉济渭工程现场应用验证,为川藏铁路隧道等深埋隧道TBM施工岩爆防控提供借鉴。

1 岩爆影响与特征规律

1.1 依托工程及其岩爆概况

1.1.1 新疆ABH工程

新疆ABH工程输水主洞全长约41 km,共采用2台TBM和钻爆法联合开挖。其中本文所研究的Ⅲ标段全长14 km,采用敞开式TBM施工,开挖桩号为K9+600~K23+600,开挖洞径为6.53 m。隧洞地面高程为1 750~3 777 m,最大埋深2 253 m,埋深大于1 500 m的洞段约7 700 m,占标段总长的53.4 %。隧道地处北天山强烈窿升区,构造复杂、地震活动强、地应力高,且沿线分布有粉砂岩、变质泥岩、花岗闪长岩等硬脆性岩石,岩石的抗压强度为55.6~148.7 MPa,具有发生岩爆的地质条件。

截至2019年8月,该工程TBM掘进期间共发生岩爆151次,其中轻微岩爆101次、轻微—中等岩爆18次、中等岩爆32次,尚无强—极强岩爆,对施工影响不是很大。

1.1.2 引汉济渭工程

引汉济渭工程位于陕西省中南部的秦岭山区,全长98.3 km,采用钻爆法及2台直径为8.02 m的敞开式TBM联合开挖。本文所研究的引汉济渭工程岭南段施工全长18.28 km,桩号为K28+085~K46+360,其中桩号K28+490~K37+011.5为TBM第1掘进段,桩号K39+511~K46+360为TBM第2掘进段。隧洞高程1 050~2 420 m,最大埋深约2 012 m,地应力高,沿线主要分布有石英岩、花岗岩、闪长岩等硬质岩石,岩石抗压强度为107~317 MPa,均值为160~170 MPa,具有发生强岩爆的条件。

截至2019年11月,该工程TBM掘进期间共发生岩爆795次,其中轻微岩爆302次、轻微—中等岩爆84次、中等岩爆158次、中等—强烈岩爆80次、强烈岩爆171次,对TBM施工造成了很大影响。

1.2 岩爆对TBM施工安全的影响

发生岩爆不但会降低施工速度,还可能威胁施工安全,且不同等级的岩爆对TBM施工的影响程度也不相同。根据2个依托工程岩爆现场情况分析,岩爆对施工安全的影响规律如下:

1)轻微岩爆、轻微—中等岩爆的能量较低,隧洞局部岩石爆裂,产生的岩渣比较少,不会破坏初期支护体系,对施工人员和设备的影响不大。

2)中等岩爆、中等—强烈岩爆的能量较高,产生的岩渣比较多,但一般不会破坏初期支护体系。由于支护体系的缓冲,落石对设备的损伤不大,但应防范岩爆落石伤人事故。

3)强烈岩爆、极强岩爆产生的能量强,产生的岩块多、冲击性强,对人员和设备安全造成极大的威胁。此类岩爆若发生在护盾后面,初期支护体系大多遭到破坏,设备可能受损,严重时甚至会摧毁设备和工程;若发生在护盾至掌子面区域,护盾、主驱动、刀盘会受到一定的冲击或损伤,导致刀盘上滚刀和铲斗异常损坏大量增加。引汉济渭工程发生在护盾后的强烈岩爆就造成了拱架支护和设备损坏,如图1所示。

图1 强烈岩爆损坏拱架和设备

1.3 岩爆对TBM施工速度的影响

TBM的施工速度即进尺速度,主要受TBM纯掘进速度和纯掘进时间影响。将岩爆段的施工参数分类汇总后,与常规无岩爆施工洞段的参数对比,可以得出岩爆对TBM施工速度的影响规律。

经统计分析,2个依托工程中,存在岩爆风险的Ⅳ类围岩仅150 m左右洞段内,共发生了20次岩爆。由于Ⅳ类围岩中的岩爆数据较少,因此仅讨论Ⅰ类、Ⅱ类、Ⅲ类围岩条件下,岩爆对TBM施工速度的影响。

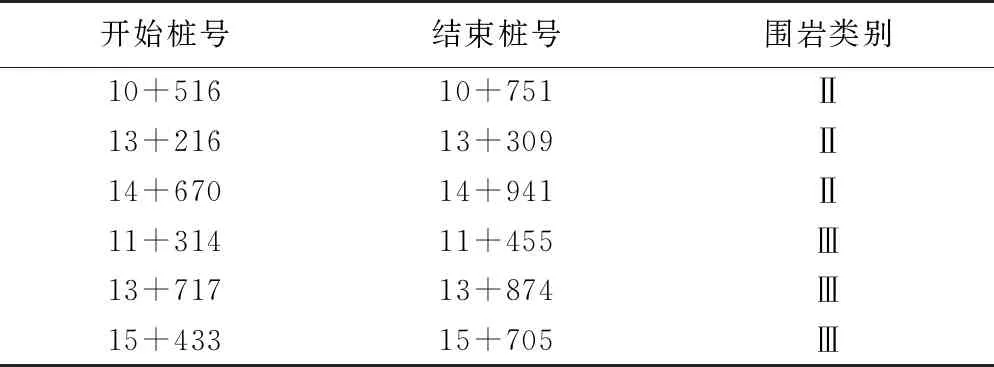

ABH工程Ⅱ类围岩中主要发生轻微岩爆,Ⅲ类围岩中主要发生轻微、轻微—中等、中等岩爆。ABH工程所选取的常规无岩爆施工洞段桩号见表1。

表1 ABH工程常规无岩爆施工洞段选取桩号

引汉济渭工程中Ⅰ类围岩中各等级岩爆均有发生,Ⅱ、Ⅲ类围岩中主要发生轻微、轻微—中等、中等岩爆。由于该工程Ⅰ类围岩中发生岩爆较为频繁,所选取的常规无岩爆洞段比较分散,因此仅将研究的Ⅱ、Ⅲ类围岩常规无岩爆施工洞段桩号汇总于表2。

表2 引汉济渭工程常规无岩爆施工洞段选取桩号

1.3.1 TBM纯掘进速度的影响

统计2个依托工程岩爆段与常规施工洞段TBM的掘进速度,分析岩爆对TBM掘进速度的影响,结果如图2和图3所示。

图2 ABH工程不同岩爆段的掘进速度

图3 引汉济渭工程不同岩爆段的掘进速度

由图2可知,ABH工程中,岩爆明显降低了TBM的掘进速度,且在一定范围内,随着岩爆等级的提高,岩爆对TBM掘进速度的影响也逐渐加强。而从图3可以发现,引汉济渭工程中,岩爆对TBM掘进速度的影响并不明显,在某些情况下,岩爆段的掘进速度甚至略高于常规段,且仅从该工程的统计结果来看,掘进速度和岩爆等级的相关性也不大。

分析上述结果的原因,ABH工程中岩石的抗压强度较低,适合TBM掘进。若无岩爆,TBM纯掘进速度比较快;一旦发生岩爆,掘进速度会明显降低,这主要源于岩爆洞段对TBM掘进速度的主动控制。引汉济渭工程中岩石抗压强度极高,即使没有岩爆,TBM的纯掘进速度也很低,发生岩爆后,在这种极硬岩的情况下,纯掘进速度不会有明显上升或降低,无需主动控制。因此,所在围岩越易于掘进贯入,岩爆对TBM施工速度影响的占比越大。而且,主要影响TBM施工速度的不是纯掘进速度,而是纯掘进时间。

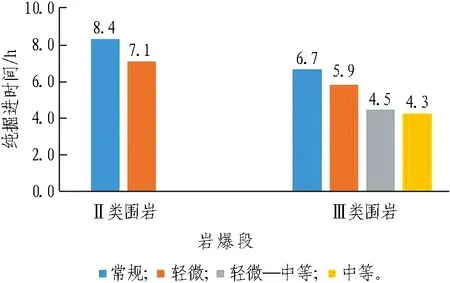

1.3.2 TBM纯掘进时间的影响

岩爆会增加清渣、支护和设备修复的工作量,占用纯掘进时间,进而影响TBM掘进速度。一般来说,同类围岩下,岩爆等级越高,纯掘进时间延误越多。统计2个依托工程岩爆段与常规无岩爆施工洞段TBM的纯掘进时间,分析岩爆对TBM纯掘进时间的影响,如图4和图5所示。

图4 ABH工程不同岩爆段的纯掘进时间

图5 引汉济渭工程不同岩爆段的纯掘进时间

由图4和图5可知,ABH工程中的纯掘进时间情况符合上述规律;引汉济渭工程的数据分析结果也大体上符合上述规律。而Ⅰ类围岩常规段、Ⅲ类围岩轻微岩爆段的纯掘进时间偏短,是因为受到其他因素的影响。Ⅰ类围岩施工时,采取主动控制日进尺的措施来降低强岩爆造成的影响,导致纯掘进时间偏短;而Ⅲ类围岩纯掘进时间略微偏短与轻微岩爆段设备故障增加有关。因此,由于施工中岩爆等级划分存在偏差,且每次岩爆对设备的影响并不是独立的因素,因此纯掘进时间在上述的大趋势下会有小范围的波动。

1.3.3 TBM施工速度的影响

统计2个依托工程岩爆段与常规施工洞段TBM的日进尺,分析不同围岩类别情况下,各级岩爆对TBM施工速度的影响。以常规段的施工速度为参照,各级岩爆段施工速度对比结果见表3和表4。

表3 ABH工程岩爆段施工速度对比

表4 引汉济渭工程岩爆段施工速度对比

上述施工速度考虑了岩爆防控支护措施的影响。表3和表4的分析结果表明:

1)同一工程中,当岩爆等级相同,相比Ⅲ类围岩,各级岩爆对Ⅱ类围岩中施工速度的影响更明显;不同工程中,同类围岩条件下,相比引汉济渭工程,各级岩爆对ABH工程施工速度的影响更明显,因为ABH工程围岩抗压强度较低,易于掘进。如果没有岩爆,Ⅱ类围岩支护量很小,则可达到很高的掘进速度; 一旦有岩爆可能,就需要采取类似破碎围岩的支护手段,这对纯掘进时间占比影响较大,因而岩爆造成的施工速度影响比较大。

2)不考虑引汉济渭工程Ⅰ类围岩中主动控制日进尺的情况,2个工程发生中等岩爆时,施工速度仅为正常情况下的1/2~3/4,岩爆影响较大。

3)在所研究洞段范围内,仅在引汉济渭工程中Ⅰ类围岩情况下有强烈岩爆发生,强岩爆洞段的施工速度不到无岩爆洞段的1/2,岩爆影响很大。考虑到引汉济渭工程围岩抗压强度极高,在此基础上对比分析,如果ABH工程发生同样的强岩爆,由于围岩抗压强度低、易于掘进、纯掘进速度高,而且有强岩爆比无强岩爆情况下的纯掘进时间差距也很大,因此,ABH工程若发生强岩爆,对TBM施工进尺速度的影响占比远不止1/2。

针对岩爆特别是强岩爆采取了防控措施,对于引汉济渭工程Ⅰ类围岩即使是常规没有发生岩爆的洞段,有时也采取了主动控制日进尺的措施,所以岩爆对施工速度的影响可能比表4更大。

若不考虑控制进尺的情况,引汉济渭工程常规段施工时,Ⅰ类围岩的支护很简单,理论上纯掘进时间为15 h左右,日进尺可达到12.9 m;而在同样的岩性和抗压强度下,实际强烈岩爆洞段的日进尺为3.2 m,强岩爆段的施工速度可能仅为常规段的1/4。

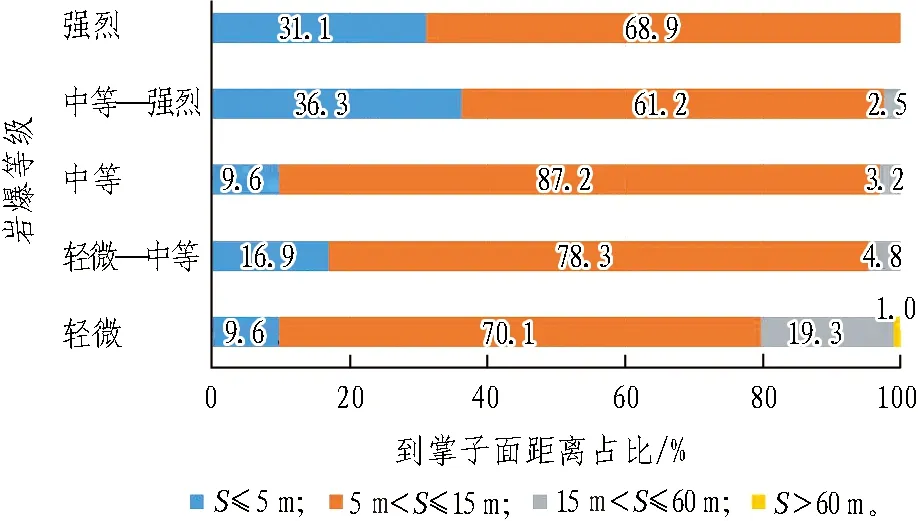

1.4 岩爆的时空特征规律

认识TBM施工岩爆的时空特征规律,对岩爆防控至关重要。本文将从岩爆的“时空效应”,即岩爆的发生时间(掘进滞后时间)、发生位置(到掌子面的距离)和影响范围3个方面来分析岩爆的时空特征规律。由于ABH工程的岩爆等级偏低,无中等以上等级的岩爆,而且岩爆数据较少,得出的结论准确性可能偏差较大,研究意义较小,因此仅对引汉济渭工程中的岩爆时空特征进行总结。

由于部分岩爆数据不完整,因此选取引汉济渭工程中相对完整的788组岩爆数据进行分析,其中包括轻微岩爆301次、轻微—中等岩爆83次、中等岩爆157次、中等—强烈岩爆80次、强烈岩爆167次。分别对这些数据中岩爆的滞后时间、岩爆到掌子面的距离和岩爆的影响范围进行统计分析,得到岩爆的时空特征规律。

岩爆的滞后时间为某桩号开挖后到发生岩爆的时间,为了便于统计,用t来表示,根据工程的施工时间,将12、24、48、72 h作为节点进行分组;岩爆到掌子面距离用S来表示,根据TBM的结构特点,以5、15、60 m作为节点进行分组;岩爆的影响范围包括岩爆段的长度和岩爆发生的圆周部位;岩爆段的长度是岩爆起始桩号到终止桩号的距离,用D来表示;岩爆的发生部位指岩爆在隧道断面圆周上的位置,将上部120°范围划为顶拱,下部120°范围划为底拱,左右两侧为边墙。

1.4.1 岩爆特征规律的统计分析

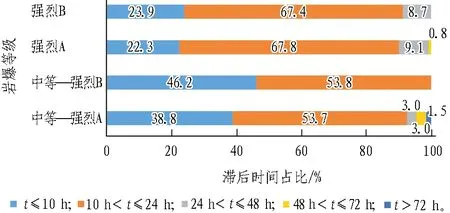

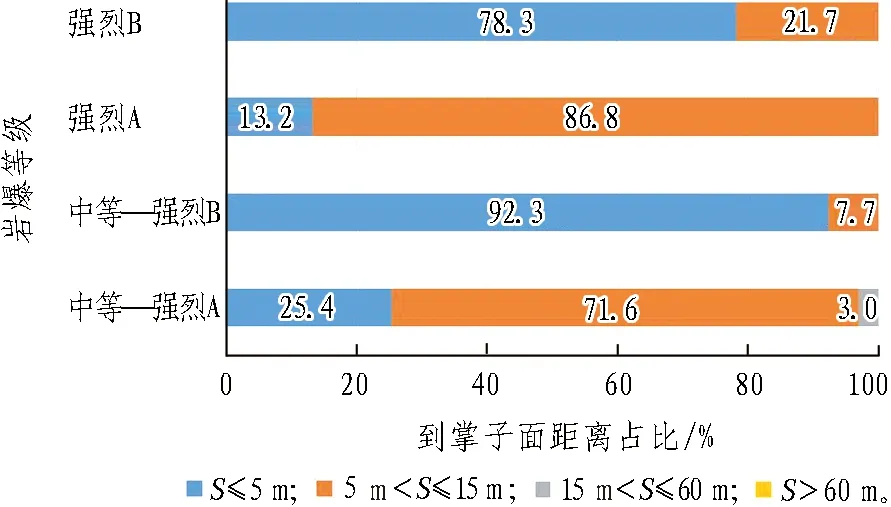

将引汉济渭工程记录相对完整的岩爆数据按岩爆等级进行分类,分别统计分析各级岩爆的滞后时间、到掌子面的距离、岩爆段长度和发生部位,统计结果见图6—9。

图6 各级岩爆的滞后时间占比

图7 各级岩爆到掌子面距离的占比

图8 各级岩爆段长度的占比

图9 各级岩爆的发生部位的占比

图6—9统计分析结果表明,引汉济渭工程中发生的岩爆具有以下特点:

1)90%以上的岩爆滞后时间在24 h以内,开挖后10~24 h发生岩爆的频率最高,约有9%的强烈岩爆滞后时间在24~48 h。因此,岩爆的重点防控时间应在开挖后24 h以内。

2)岩爆到掌子面的距离多为5~15 m,随着岩爆等级的增强,岩爆到掌子面的距离有所下降,31.1%的强烈岩爆发生在护盾之前。根据敞开式TBM的特点,距掌子面5~15 m一般对应主梁位置,人员和设备比较集中,必须做好岩爆的防控工作。

3)单次岩爆段的长度多在5 m以内,100%中等—强烈和98.2%强烈岩爆在5 m以内。岩爆多在顶拱120°范围内发生,分别有98.1%、97.5%、100%的中等岩爆、中等—强烈岩爆和强烈岩爆在顶拱发生;有15.9%~38.9%的岩爆在两侧边墙发生,有顶拱和边墙同时发生岩爆的情况;极少有发生在底拱的岩爆。因此,可根据各级岩爆的影响范围确定重点防控位置,同时岩爆段的支护应以顶拱120°范围内为主。

1.4.2 控制日进尺的强岩爆特征对比分析

引汉济渭工程采取了主动控制TBM掘进日进尺的措施,来降低强岩爆造成的影响。为了明确其防控效果,将该工程中的中等—强烈、强烈岩爆以日进尺3 m为节点进行分组验证。在该工程所选取的数据中,共发生中等—强烈岩爆80次,日进尺在3 m以下的有13次;强烈岩爆167次,日进尺在3 m以下的有46次。将日进尺在3 m以上的数据用中等—强烈岩爆A和强烈岩爆A表示,日进尺在3 m以下的数据用中等—强烈岩爆B和强烈岩爆B表示,统计结果见图10—13。

图10 日进尺不同时岩爆滞后时间对比

图11 日进尺不同时岩爆到掌子面的距离对比

由图10—13可见: 降低日进尺后,仍是90%以上的岩爆发生在24 h以内,岩爆的滞后时间和岩爆的影响范围均无明显的变化;岩爆到掌子面的距离则显著降低,等级高的中等—强烈、强烈以上岩爆发生在5 m以内即护盾至掌子面区域的占比明显增高,分别达到92.3%和78.3%,这对TBM施工岩爆防控具有重要意义。

图12 日进尺不同时岩爆段的长度范围对比

图13 日进尺不同时岩爆发生部位的对比

对于敞开式TBM,掌子面到护盾尾部的距离一般约为6 m,且护盾是撑住洞壁的。这样,引汉济渭工程通过将日进尺控制在3 m左右,使多数强烈岩爆在护盾和掌子面范围内发生,从而避免强岩爆落石砸坏支护或设备的情况,降低了岩爆造成的影响。对于其他工程,也可以根据具体岩性、岩爆强度和特征,主动控制日进尺,比如控制强岩爆段日进尺在3~5 m,具体可根据工程实际现场测试确定。

2 岩爆防控理念与防控技术

基于上述岩爆特征规律,结合TBM结构和工法特点,提出TBM施工岩爆防控理念与防控技术。

2.1 TBM法岩爆防控特殊性分析

由于具有不同的施工设备特点和工法特点,TBM施工岩爆防控与钻爆法相比,既有共性之处,也有特殊性。因此,认识2种工法岩爆防控的异同,是做好岩爆防控的前提。TBM施工岩爆防控的特殊性主要如下:

1)TBM施工岩爆危害影响大。钻爆法在遭遇较强岩爆之前,设备人员后撤相对灵活。但是,TBM是大型施工装备系统,每次岩爆发生之前后撤不现实。而且,为了方便作业,此前敞开式TBM主机没有设置防护棚,暴露在开挖的洞壁内,一旦发生较强岩爆,有可能造成设备和人员的重大伤害。TBM设备价值昂贵,若被岩爆毁坏,将造成较大的经济和社会影响。

2)TBM关键部件受损影响掘进。TBM施工岩爆发生在掌子面区域时,爆裂岩块的冲击可能损坏滚刀,且造成掌子面凸凹不平,进一步加剧滚刀的异常损坏。刀盘可能加剧磨损损伤,且由于大量岩块的掉落,刀盘旋转掘进时岩渣铲斗齿受到强烈冲击,可能频繁损伤掉落。这些问题都将延缓TBM掘进进程,因此必须修复或更换TBM关键部件才能继续掘进。

3)TBM机械结构具有岩爆防控可利用性。TBM结构有强健的刀盘和护盾,敞开式TBM掘进掌子面距盾尾大约6 m,护盾式TBM护盾更长,且盾尾后是预制管片支护。如果通过主动控制日进尺使岩爆发生在掌子面和护盾区域,可以有效地利用刀盘和护盾对后面的设备和人员起到防护作用。虽然岩爆可能会对刀盘和护盾有损伤,但并非致命问题。

4)TBM施工具有“并行工序”的工法特点。钻爆法的作业具有“顺序工序”的特点,即爆破、出渣、支护等工序是按前后顺序安排的。而TBM法按“并行工序”来安排作业,即掘进、出渣、支护等工序是可以同时进行。考虑这一特点,TBM法岩爆的防控应该根据岩爆等级尽可能降低支护等工序对掘进的延误,同时从“装备—掘进—支护”协调控制来降低岩爆的影响,有时需主动控制日进尺来获得岩爆防控的最佳效益。

因此,以TBM主机结构作为基础,结合工法工艺创新设计TBM结构、支护设备和岩爆防护设施,是TBM施工岩爆防控的有效途径。

2.2 TBM施工岩爆防控目标

作为一定条件下发生的自然地质现象,强岩爆的冲击能量巨大,且其发生具有突发性和不确定性。虽然目前已有一些预测理论和监测技术,但很难非常准确地提前告知何时、何位置将发生多大能量的岩爆,即使准确预测到岩爆的发生,仍需依靠其他可靠的防控技术才能保障TBM安全穿越。因此,岩爆的防控目标必须客观现实,根据岩爆等级全面考虑安全和速度的效益,针对不同级别岩爆,基于进尺速度延误、支护及后期恢复工作量、设备人员危害等方面的影响程度,提出以下岩爆的分级防控目标:

1)轻微岩爆防控目标。实施防控技术措施后,类似Ⅲ级围岩支护对TBM掘进延误的影响,岩爆及实施防控措施对TBM进尺速度影响很小;洞壁岩石爆裂塌落得以控制,不会损坏实施的支护结构,没有额外清渣工作量;避免岩爆对设备和人员造成伤害。

2)中等岩爆防控目标。实施防控技术措施后,类似Ⅳ级围岩支护对TBM掘进延误的影响,岩爆及实施防控措施对TBM进尺速度影响较大;洞壁爆裂塌落和抛射岩石基本得以控制,不会损坏实施的支护结构,基本没有额外的清渣工作量;避免岩爆对设备和人员造成伤害。

3)强岩爆防控目标。实施防控措施后,类似Ⅴ级围岩支护对TBM掘进延误的影响,岩爆及实施防控措施对TBM进尺速度影响很大;洞壁深度爆裂、冲击抛射和塌落岩石得到一定程度的控制,个别位置的支护结构受到损坏,恢复支护的工作量不大;避免岩爆对设备造成较大损伤,避免人员伤害。

2.3 TBM施工岩爆防控准则

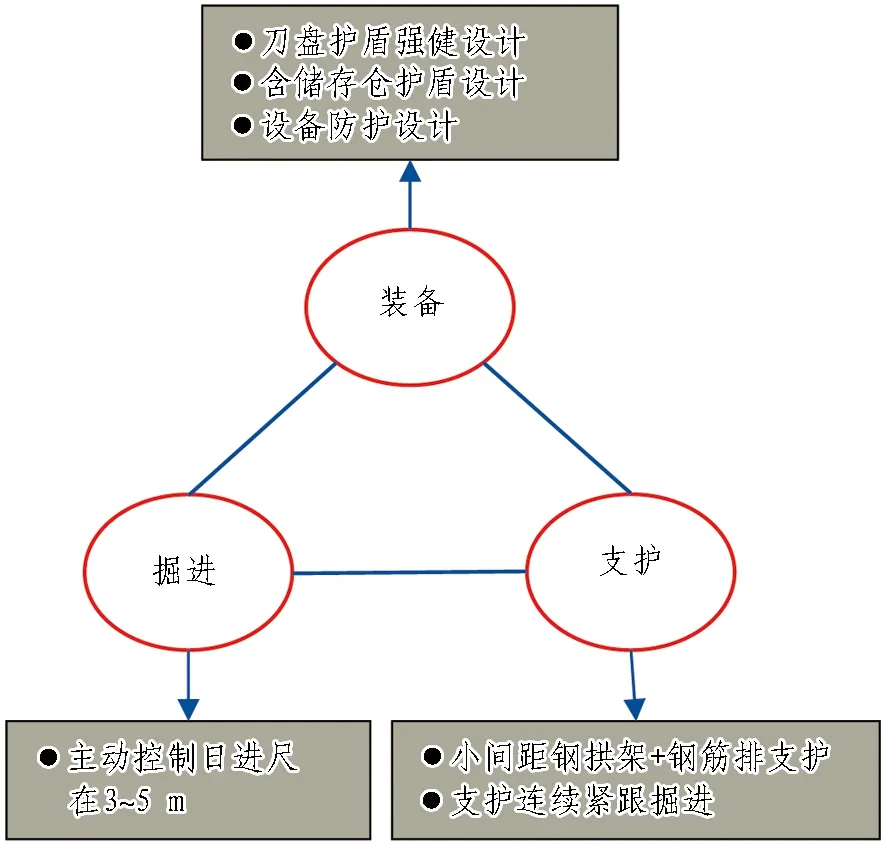

工程实践表明,如果不遵循一定的理论准则来选择和实施技术方案,例如:不采取恰当的时机完成支护,或是未根据岩爆等级选择技术方案,也难以达到良好的防控效果。因此,岩爆防控必须首先考虑TBM施工特点和岩爆发生特征规律,遵循正确的岩爆防控理念和理论准则。基于TBM施工特点和岩爆发生特征规律,以及工程岩爆防控实践经验,提出了岩爆防控的4个理论准则,如图14所示。

图14 岩爆防控理论准则

1)“掘速控制”准则。这里的掘速控制不是控制正在掘进的TBM纯掘进速度(mm/min或m/h),而是控制TBM施工速度,即每天或一定时间段内的进尺。一方面,如前所述,TBM施工速度对强岩爆发生的位置有显著影响;另一方面,考虑到岩爆的时空效应,如果TBM施工速度过快,而支护防控措施在岩爆发生之前来不及完成,再好的防控技术也无效,仍会产生岩爆后果,带来设备和人员伤害风险,且较大的清渣量反倒制约进尺速度。因此,依据岩爆发生等级和支护防控技术特点,适当主动控制进尺速度,需遵循“掘速控制”准则。

2)“风险控制”准则。这里风险的概念特指岩爆带来的风险,即岩爆对TBM施工人员和设备的安全风险,以及TBM施工速度、工期、受困影响的风险。根据风险危害大小及发生概率的大小,采取相应的防控技术措施。与断层破碎带控制理念不同,断层破碎带出露TBM护盾盾尾再实施支护等技术措施,很多时候是没有问题的。但对岩爆而言,不论是岩爆预测理论得出的结果,还是岩爆监测获得的结果,给出的都是一种岩爆可能性以及大致的级别预测,还达不到十分准确的预测预报水平,而岩爆发生前如不能及时采取技术措施将带来严重后果。因此,即使掘进开挖后证明该位置洞段没有发生岩爆,但根据预测预报结果以及本工程前期类似发生岩爆围岩条件的经验总结判断,只要有较大概率发生岩爆,就应采取相应的支护等岩爆防控技术措施。这属于风险控制,不能因此而认为这种防控措施是一种浪费,其相应的施工工期和成本损失需得到考虑和认可。因此,岩爆防控根据发生的可能性事先采取预防措施,需遵循岩爆“风险控制”准则。

3)“时空控制”准则。工程实践表明,岩爆可能在掘进开挖后瞬间或短时间内发生,即所谓的即时型岩爆,这种岩爆主要发生在掌子面及TBM刀盘或护盾区域;岩爆也可能在开挖后滞后一段时间发生,如前所述,在24 h内发生岩爆的概率非常大,个别发生在更长时间内,位置主要集中在TBM主机区域内。因此,对于多发生在掌子面与护盾范围内的即时型岩爆,可以充分利用TBM主机结构的特点实施相应的防控技术措施,并对刀盘、刀具、铲斗齿、护盾等进行强健设计;对于滞后时间较长才发生的岩爆,需充分掌握岩爆发生的时空规律,协调TBM的进尺和支护速度,主动控制进尺速度,从而控制岩爆发生位置,对TBM主机区域做好必要的人员和设备防护设计,在TBM发生岩爆前恰当的时间和空间内实施支护措施。因此,岩爆防控需考虑时空效应,遵循“时空控制”准则。

4)“分级控制”准则。不同的围岩条件,岩爆发生等级不同,一般分为无岩爆、轻微岩爆、中等岩爆、强岩爆甚至极强岩爆。岩爆等级不同,危害大小不同,不同防控技术措施的防控效果不同,对进尺速度影响不同,施工成本不同。轻微和中等以下岩爆的防控技术措施,可能不能解决强岩爆的根本问题。因此,不能笼统地谈岩爆防控技术方案,需根据岩爆等级,选择不同的岩爆防控技术方案。尽管目前已有一些工程实践经验,但缺乏系统选择岩爆防控技术方案的理论指导,需要建立分级选择防控方案的理论体系,在TBM掘进中遵循岩爆“分级控制”准则。

2.4 TBM施工岩爆防控技术

根据前述TBM施工岩爆影响规律、时空效应、设备结构和工法特点,以及岩爆防控目标和防控准则,提出基于“装备—掘进—支护”协调控制的TBM施工岩爆分级防控技术体系,并在实际工程中应用验证。

由于护盾式TBM主机区域具有护盾保护,后配套部分有预制管片支护,相比敞开式TBM更易于岩爆防控,控制也相对简单。因此,下面主要基于敞开式TBM来讨论岩爆防控技术方案。

2.4.1 轻微岩爆防控技术

2.4.1.1 轻微岩爆防控技术方案

常规敞开式TBM在护盾尾部都配有锚杆钻机,方便实施锚杆作业,而且采取“锚杆+网片”的支护能够抵抗轻微岩爆,锚杆、网片支护作业速度比较快,基本能跟上TBM的掘进。即使一时跟不上掘进,一般也不会带来设备和人员的安全威胁,甚至可以补救支护,所以无需刻意主动控制TBM的纯掘进速度,但要保证支护紧跟掘进,岩爆防控支护实际可能会延误一些TBM施工速度,即进尺速度。

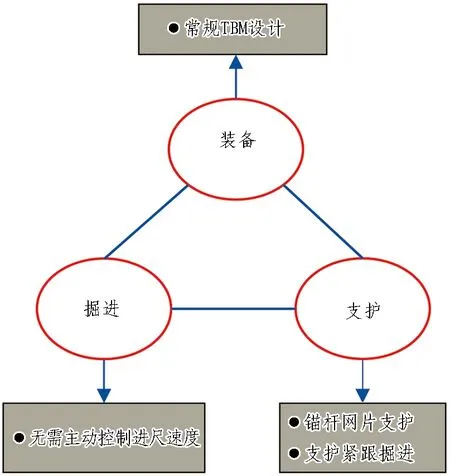

根据以上分析,提出轻微岩爆的防控技术方案为“常规TBM设计+锚杆网片支护+支护紧跟掘进”无需主动控制进尺速度的防控技术方案,如图15所示。

图15 轻微岩爆防控技术方案

2.4.1.2 工程应用效果

上述轻微岩爆防控技术方案在新疆ABH工程得到全面应用,截至2019年8月,发生轻微岩爆101次,支护能够完全控制岩爆,未发生设备损伤和人员伤亡事故。由于ABH工程围岩抗压强度和完整性易于掘进,所以若与无岩爆同样围岩相比,轻微岩爆TBM施工速度是无岩爆围岩的70%~90%。工程应用效果如图16所示。

图16 轻微岩爆防控技术工程应用

2.4.2 中等岩爆防控技术

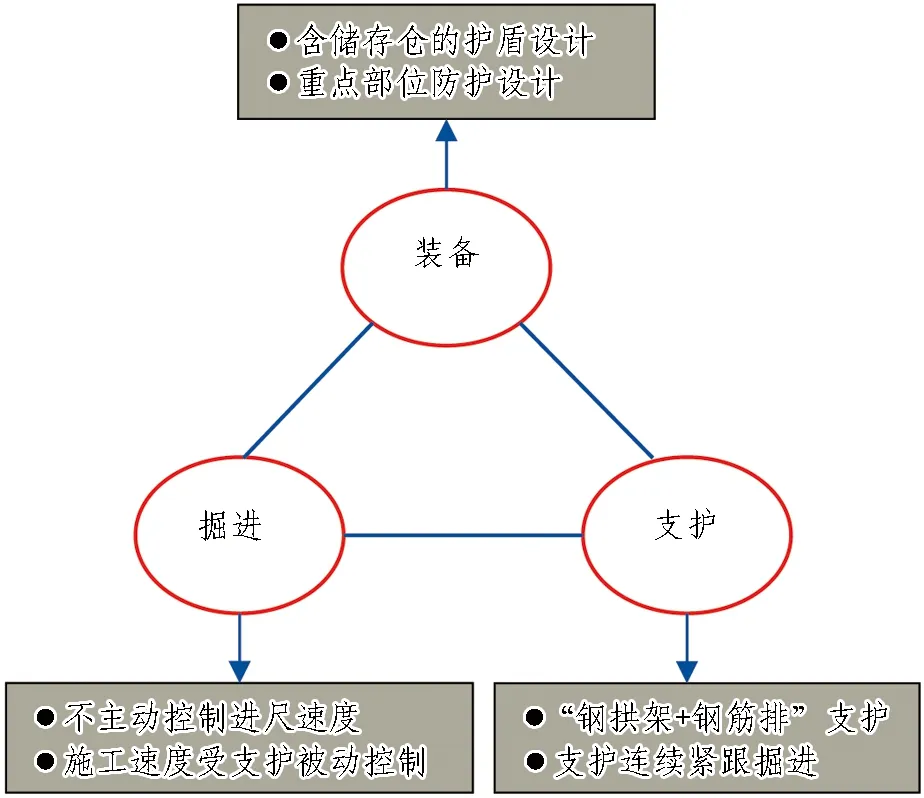

2.4.2.1 中等岩爆防控技术方案

锚杆和网片支护难以抵抗中等岩爆的冲击,TBM主机处喷射混凝土支护会污染主机且强度提升慢,也不是好的选择方案,除非能研发采用价格低、无回弹且速强的混凝土。因此,提出中等岩爆采用“钢拱架+钢筋排”的连续封闭支护方式。此时,TBM施工速度无需主动控制,但因为支护会延误掘进,所以存在施工速度的被动控制。另外,为了使TBM护盾能够储存钢筋排,达到不间断封闭支护,需设计成含储存夹层的护盾。这样就构建了“含储存仓的护盾设计+常规间距拱架钢筋排支护+掘进被动控制”的中等岩爆防控技术方案,如图17所示。

图17 中等岩爆防控技术方案

如图18所示,“钢拱架+钢筋排”的连续封闭支护技术的实施方法是: 将焊接而成的钢筋排或成组单根钢筋插入护盾储存仓,随着TBM向前掘进,不断支立钢拱架,钢拱架支撑钢筋排的后端,钢筋排前段由护盾储存仓支撑,储存仓内的钢筋排随TBM掘进陆续滑出,前端滑出之前再插入下一节钢筋排。这样,钢筋排由护盾和钢拱架前后支撑,形成了连续封闭的“钢拱架+钢筋排”支护。

图18 含储存仓的护盾及钢筋排支护

采用“钢拱架+钢筋排”的支护方式,不仅可以抵抗中等岩爆的冲击,更重要的还有以下2个原因: 1)考虑到岩爆的时空效应,“钢拱架+钢筋排”支护能在岩爆发生之前较快地完成,形成有效支护,且对TBM掘进的延误时间少,对TBM施工速度影响较小; 2)由于钢筋排前后两端分别由护盾和钢拱架支撑,护盾至拱架之间始终是连续无间断的支护,避免盾尾与拱架间出现空隙,能有效地防护设备和人员,同时基本避免了岩爆落渣,极大地减少了清渣工作量。

2.4.2.2 工程应用效果

在ABH工程和引汉济渭工程,岩爆微震监测预报有中等岩爆或介于轻微与中等之间或介于中等与强烈之间的岩爆,因此均采用了上述岩爆防控技术方案。

ABH工程从TBM开始掘进至2019年8月,发生轻微—中等岩爆18次、中等岩爆32次。截至2019年11月,引汉济渭工程TBM掘进,发生轻微至中等岩爆84次、中等岩爆158次、中等—强烈岩爆80次。采用上述防控技术方案,支护抵抗住了岩爆的冲击,未发生人员伤亡事故,设备没有较大受损,达到了较快的TBM施工速度,是无岩爆施工速度的50%~70%。ABH工程“钢拱架+钢筋排”支护情况下日进尺在10 m左右。不同部位防控技术工程应用如图19和图20所示。

图19 中等岩爆防控技术工程应用(顶拱)

图20 中等岩爆防控技术工程应用(边墙)

2.4.3 强烈岩爆防控技术

2.4.3.1 强烈岩爆防控技术方案

以往工程实践表明,常规钢拱架支护难以抵抗强烈岩爆的冲击,支护经常被损毁,且带来大量的清渣工作量,威胁设备和人员安全,施工进度受到严重影响。

然而,根据岩爆特征规律的分析结果,强烈岩爆情况下主动控制掘进日进尺对岩爆发生位置有显著影响,因此可以通过主动控制日进尺使大多数强烈岩爆发生在掌子面和护盾区域。这样,不仅护盾后面的设备和人员得到了保护,更重要的是可以将巨大冲击能量的岩爆防护问题转化为塌方破碎带支护问题,即岩爆及其落石塌落于盾尾至前方掌子面区域,刀盘和护盾起到了抵抗岩爆冲击的作用,在盾尾处可采取“小间距钢拱架+钢筋排”支护岩爆落石。基于此,提出了“刀盘护盾强健设计+主动控制进尺速度+小间距钢拱架钢筋排支护”的强烈岩爆防控技术方案,如图21所示。

一般掌子面至盾尾距离约6 m,且90%以上强烈岩爆在24 h内发生,据此规律可主动控制TBM掘进日进尺在3~5 m,盾尾“钢拱架+钢筋排”支护紧跟掘进进程,完成进尺控制指标后可停机等待,钢拱架间距减小到可使TBM撑靴跨过,若更小间距密排无法跨越时可采用混凝土灌注抹平。

图21 强烈岩爆防控技术

2.4.3.2 工程应用效果

引汉济渭工程岭南段TBM进入第2掘进段后,随着埋深增大,开始进入连续强烈岩爆甚至极强岩爆区,TBM掘进采取了上述强岩爆防控技术方案。

截至2020年10月底,第2掘进段完成2 075.3 m掘进,制约掘进造成停机支护的岩爆段共计813段,影响段落长度累计2 023.6 m,占已掘进长度的97.5%。经统计,通过采取主动控制日进尺的防控方案,TBM成功穿越了超过2 km的强烈岩爆洞段,但也有约7%的二次滞后岩爆发生在拱部和底拱,其中拱部滞后性强烈岩爆37次、底拱滞后性岩爆21次,造成已支护结构体系损坏。然而,由于滞后岩爆发生在已支护区域,对人员和设备威胁大大降低,主要是带来了支护恢复和清渣的工作量。强岩爆洞段TBM平均月进尺达到110 m,日进尺约3.5 m,TBM安全穿越了长距离强岩爆洞段。防控技术工程应用如图22—24所示。

图22 强烈岩爆防控技术工程应用(顶拱)

图23 强烈岩爆防控技术工程应用(边墙)

图24 强烈岩爆洞段穿越后的支护效果

同时,TBM刀盘和护盾也能够经受住强烈岩爆的冲击。由于TBM最初是按照常规设计的,刀盘、护盾受到一定程度的损伤,但并没有造成致命问题。根据本文提出的强岩爆防控方案,今后若有强岩爆存在,也应对TBM刀盘和护盾进行强健设计。

综上所述,提出了“轻微、中等、强烈”3个等级岩爆的防控目标;“掘速控制、风险控制、时空控制、分级控制”4个防控准则;“装备—掘进—支护”三者协同创新控制;“轻微、中等、强烈”3个等级岩爆防控技术方案,从而构建了“3-4-3-3” TBM施工分级岩爆防控理论技术体系,在实际工程应用中取得了良好的岩爆防控效果。

特别指出的是,引汉济渭工程所述强烈岩爆洞段,实际上有局部极强岩爆的发生,其岩爆防控理念和防控技术可参考强烈岩爆进行控制,具体的进尺速度、拱架间距及型号可适当调整。

另外,岩爆监测预报也许不能完全确定岩爆级别,给出轻微—中等或中等—强烈岩爆的预报结果。此时,可根据具体工程情况参照采取本文提出的中等和强烈岩爆的防控技术方案。

3 讨论

针对上述岩爆特征规律分析结果以及提出的防控技术方案,重点讨论以下几个方面。

3.1 岩爆的时空特征规律

我国采用TBM施工的超大埋深隧道发生较强岩爆的工程主要是锦屏Ⅱ级水电站工程、陕西引汉济渭工程和新疆ABH工程。这3个工程最大埋深都超过2 000 m,埋深在1 500 m以上的洞段占有很大比例。锦屏Ⅱ级水电站的岩性以大理岩为主,ABH工程以粉砂岩、变质泥岩为主,引汉济渭工程主要是花岗岩、石英岩和闪长岩,具有一定的代表性。下面以正在掘进的引汉济渭工程、ABH工程的分析结果与已完工的锦屏Ⅱ级水电站工程进行对比分析。

根据本文前述研究结果,有20%~40%的岩爆发生在10 h以内,90%以上岩爆的滞后时间在24 h以内,开挖后10~24 h发生岩爆的频率最高,有9%左右的强烈岩爆滞后时间在24~48 h。有30%以上中等以上和强烈岩爆发生在护盾至掌子面以内,90%以上的中等和强岩爆发生在掌子面后15 m以内。主动控制TBM进尺可使80%~90%的强岩爆发生在护盾至掌子面以内。即使少部分岩爆发生在护盾以后区域,由于岩爆滞后时间长,足以做好强支护,使设备和人员安全得到了极大提升。

对比锦屏Ⅱ级水电站工程,根据有关文献报道,强岩爆位置一般发生在掌子面后3~5 m, 时间一般在开挖后的 6~12 h[14];TBM 作业时段及停机后的 1 h内为岩爆高发期,有86.58%掘进时段发生岩爆[8];从掌子面前方3 m 至后方5 ~6 m, 围岩内的应力水平最高,掌子面一带是岩爆风险最高的洞段[16];TBM 日进尺小于 5 m 时,微震活动较低,微震事件基本低于10个/d[17];掌子面后0~6 m岩爆发生最为频繁,绝大多数岩爆发生在掌子面后1倍洞径以内[18]。

可见,锦屏Ⅱ级水电站工程的岩爆时空特征与本文研究结果有相似之处,呈现出大体一致的规律。而本文研究以大数据分析为基础,根据岩爆等级更加明确地给出了不同等级岩爆的时空特征,丰富了超大埋深隧道TBM施工岩爆的数据,并确切地指出主动控制进尺速度,比如日进尺3~5 m,可将大部分强岩爆控制在掌子面与护盾区域,也说明了本文提出的按照岩爆滞后时间24 h以内、主动控制日进尺的强岩爆防控技术方案是有依据的、可靠的。

3.2 技术方案的防控效果

虽然本文给出的轻微岩爆、中等岩爆、强烈岩爆的防控技术方案并不能百分之百防控岩爆,但已能够防控大部分岩爆甚至是强岩爆,极大地提高了TBM施工的安全性和掘进效率。新疆ABH工程已安全高效穿越包括全部岩爆洞段的14 km隧洞掘进。引汉济渭工程TBM已穿越10 km岩爆洞段,第2段掘进中已连续安全穿越超过2 km的强烈岩爆和极强岩爆洞段。

在引汉济渭工程TBM第2段连续强岩爆洞段掘进中,平均月进尺达到了110 m。也许有人认为,按照主动控制日进尺的防控策略TBM进尺太少了。事实上,锦屏Ⅱ级水电站排水洞TBM施工,当时并没有提出和采取明确的主动控制日进尺的措施,也没有含储存仓的护盾来实施钢筋排支护,结果大量岩爆发生在护盾以后区域,如图25所示,强岩爆砸弯了指型护盾,已做好的支护被岩爆损坏,大量岩爆塌落抛射的岩块需要清理,如图26所示,恢复支护和清渣工作量巨大,反倒大大延缓了TBM施工进尺速度,2009年 7—11月仅掘进 600 m[14],施工速度并未高于引汉济渭工程,而实际上这里的进尺包含了无岩爆、轻微、中等和强烈岩爆全部情况。同时,锦屏Ⅱ级水电站工程围岩抗压强度远低于引汉济渭,更易掘进。更大的问题是设备和人员安全受到的威胁要大得多。

图25 锦屏Ⅱ级水电站排水洞传统TBM设计护盾后部区域岩爆

图26 锦屏Ⅱ级水电站排水洞TBM施工支护被毁并有大量落渣

本文提出的岩爆防控技术并非控制了百分之百的岩爆,仍然有很少部分滞后时间较长的岩爆,但此时强支护已经做好,即使少部分支护有一定程度损坏,人员和设备的安全性已大大提高,清渣量也大为减少,大大降低了劳动量。

3.3 岩爆防控的支护等措施

以往不论工程实践还是文献报道,都可见一系列的岩爆防控措施,如洞壁喷水、锚杆、网片、涨壳式预应力注浆锚杆、水涨式锚杆、喷射钢纤维混凝土、钻孔释放应力等。这些技术措施对岩爆防控都具有一定的效果,但作为TBM穿越岩爆洞段的完整技术方案还存在许多问题,例如:锚杆网片可以防控轻微岩爆,但较强岩爆时作业人员仍然暴露于洞壁,网片无法抵抗岩爆,且支护与护盾之间是不连续间断支护;TBM施工喷射混凝土支护一般在后配套处实施,主机区域的应急喷射混凝土上强度慢,且主机区域喷射混凝土存在回弹污染TBM主机的问题;对于钻孔释放应力,轻微岩爆时锚杆网片已能防控,没必要钻孔释放应力而耽误TBM掘进,强岩爆时有限的钻孔释放所带来的岩爆防控效果也是很有限的。因此,不区分岩爆等级的防控措施是无效的,有的措施在等级高的岩爆情况下根本防控不住,或是采取的支护方式不能及时快速实施,也难以奏效。所用支护方式一方面对TBM掘进延误可能太多,另一方面是支护措施与护盾间是间断的、难以快速实施的,即还未来得及支护好,岩爆已经发生。所以,必须研究能抵抗强岩爆并能快速实施的支护措施。

而且,孤立的支护措施并不能很好地防控岩爆,还需要考虑TBM结构特点和工法特点,基于岩爆特征规律,系统地从“装备—掘进—支护”协同创新和协调控制来防控岩爆,才可能达到较好的效果。很重要的一点是,本文看似强岩爆仍采用了“钢拱架+钢筋排”的支护方式,只是加密了拱架,但是岩爆防控支护的理念进行了改变,通过设计含钢筋排储存夹层的顶护盾并主动控制进尺速度,使大部分强岩爆发生在护盾至掌子面区域,这样就将抵抗岩爆冲击的支护问题转化为支护破碎岩石的问题,避免了支护受到巨大能量的冲击,从而保证了支护的完好。

另外,上述岩爆防控技术方案中所提出的支护是能够控制不同等级岩爆的基本支护方式,以保障TBM的安全高效穿越。而常规其他支护如后配套位置的喷射混凝土以及拱架背部落石空腔的固结灌浆等,可按工程设计要求实施,这里不再赘述。

除了本文重点采取的支护方式,还应不断研究试验及应用一些新的防控岩爆的支护技术,比如新型缓冲吸能拱架支护、强力吸能防护网、速强高韧性无回弹混凝土等技术措施,还可以探索新的应力释放技术,同时要解决少部分滞后岩爆支护被破坏的问题。总之,仍需探索创新在TBM施工速度和安全性均能得到满意结果的防控理念与技术方案。

4 结论

本文以引汉济渭工程、新疆ABH工程为主要案例进行深埋隧道TBM施工岩爆特征规律与防控技术的研究,并与锦屏Ⅱ级水电站工程进行对比分析。这一研究涵盖了我国迄今为止3个埋深超过2 000 m、发生过较强岩爆的TBM施工工程。通过工程实践探索、数据分析与理论思考,提出了分级岩爆TBM施工防控技术方案,并在工程中应用验证,得出以下主要结论。

1)不同等级岩爆对TBM施工速度、设备和人员安全均有不同程度的影响,特别是强岩爆对施工安全威胁很大。但若采取恰当的防控理念与技术,TBM施工岩爆的安全风险则基本可控。与无岩爆TBM施工速度对比,轻微岩爆TBM施工速度降为无岩爆的70%~90%;中等岩爆降为50%~70%;强烈岩爆降为25%~50%。因此,TBM施工围岩分级以及工期和成本预测都应充分考虑岩爆的影响。

2)20%~40%的岩爆发生在开挖后10 h以内,开挖后10~24 h发生岩爆的频率最高,90%以上岩爆发生在开挖后24 h以内,约9%的强烈岩爆滞后时间在24~48 h。超过30%中等以上和强烈岩爆发生在护盾至掌子面区域,90%以上的中等和强岩爆发生在掌子面后15 m以内范围。主动控制TBM进尺速度可使80%~90%的强岩爆发生在TBM护盾至掌子面区域,这为TBM岩爆防控提供了有利条件。强岩爆主动控制TBM日进尺为3~5 m,可根据不同工程情况具体确定。

3)在岩爆对TBM施工影响和时空特征规律分析认识的基础上,结合TBM结构特点和工法特点,从安全、速度等方面综合考量,提出了“轻微、中等、强烈”3个等级岩爆TBM施工防控目标,以及“掘速控制、风险控制、时空控制、分级控制”4个TBM施工岩爆防控准则,分别给出了轻微、中等和强烈3个等级岩爆具体防控技术方案,构建了“装备—掘进—支护”三者协同创新控制的“3-4-3-3”分级岩爆防控理论技术体系。采用提出的技术方案,新疆ABH工程其中1台TBM已安全高效地穿越了全部中等岩爆洞段,完成标段14 km掘进;引汉济渭工程岭南段TBM穿越了10 km岩爆洞段,其中TBM在第2掘进段施工中已穿越2 km连续强岩爆洞段,强岩爆洞段平均月进尺达到110 m。提出的岩爆防控理念与防控技术在工程实际应用中取得了良好的防控效果,可为川藏铁路建设提供借鉴。