大型半潜式平台船体分段履带吊合拢工艺

2021-02-24刘俊斐田旺生冯英磊

连 鑫, 刘俊斐, 田旺生, 郭 宁, 冯英磊

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

随着油气开发加速向深水、超深水延伸,深水浮式平台这些年来也在快速发展,未来深水浮式平台将成为国内外海洋石油工程装备制造领域最主要的一种形式,建造订单也会日益增多。半潜式生产平台(semi-submersible production platform)是深水浮式平台的主要装备之一,即大部分浮体没于水面以下的一种小水线面的浮式生产平台,它是从坐底式平台演变而来的,具有运动性能好、抗风浪能力强、造价相对较低等优点[1]。半潜式生产平台主要分成两大部分,由下部的船体和上部的组块构成,上部的组块和海洋工程其他组块差别不大,而半潜式平台下部船体的结构形式比较复杂,吊装难度比较大,如何更高效地合拢、集成组块一直是深水半潜式平台建造的难题之一。

国外建造半潜式平台的历史很长,自1961年世界首座半潜式平台诞生到现在已经有60余年,世界上只有少数几家公司有能力承接建造。目前国际上能够承建半潜式平台的主要公司有新加坡的吉宝公司,韩国的三星重工公司、大宇造船海洋工程公司和挪威的AKER集团等。图1所示是在韩国大宇造船海洋工程公司建造的半潜式平台,其在船坞内建造,使用大型龙门吊来实现船体分段合拢、集成。图2所示是在美国某公司建造的半潜式平台,其在陆地建造,使用两台大型龙门吊来合拢、集成。

图1 半潜式平台船坞内建造Fig.1 Construction of semi-submersible platform in dock

图2 半潜式平台船坞外建造Fig.2 Construction of semi-submersible platform outside dock

国内建造半潜式平台的历史较短,自1984年国内首座半潜式平台——勘探3号诞生至今,已经快40年,目前我国能够承建半潜式平台的主要公司有烟台中集来福士、上海外高桥船厂和大连新船重工公司等[2]。无论是国外还是国内公司,主流的建造方法都是在船坞内,依靠大型龙门吊设备来实现船体分段合拢。

“深海一号”将船体建造安排在无龙门吊的滑道区域上进行,属于国内首次使用履带吊来合拢大型半潜式平台船体分段。这种工艺面临诸多挑战,其中最主要的挑战在于船体分段舱臂薄,每个吊点周围结构无法承受太大的力,因此需要采用多吊点的方式来进行吊装,而履带吊不像龙门吊那样有多钩头,要使用履带吊必须克服这个挑战。本文将结合“深海一号”半潜式平台项目建造施工实践,详细阐述在不使用龙门吊的条件下,通过使用履带吊来实现大型半潜式平台船体的吊装合拢作业。

1 吊装方案设计

1.1 吊装方案设计流程

吊装设计的第一步是核算分段重量、重心,通过建立3D模型得到重量、重心,与图纸、料单进行对比,从而得到最终的理论重量、重心。接下来要进行吊点布设、计算强度、选取吊机、吊机能力校核和碰撞校核等,总的来说船体分段吊装设计是一个复杂的逐步寻优的过程[3],吊装设计流程图如图3所示。

图3 船体分段吊装设计流程图Fig.3 Flowchart of hull lifting

1.2 船体分段分类

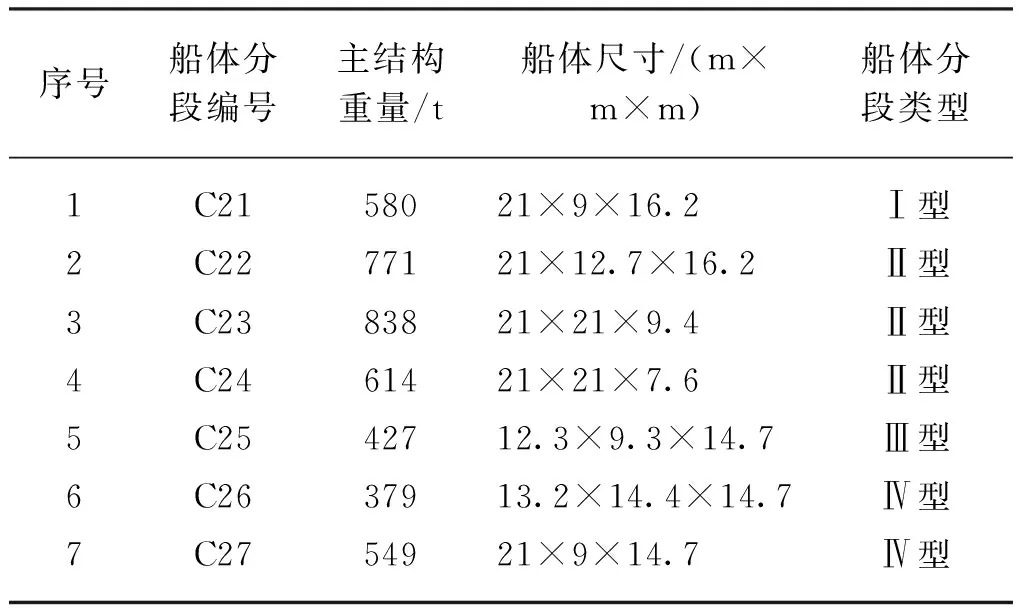

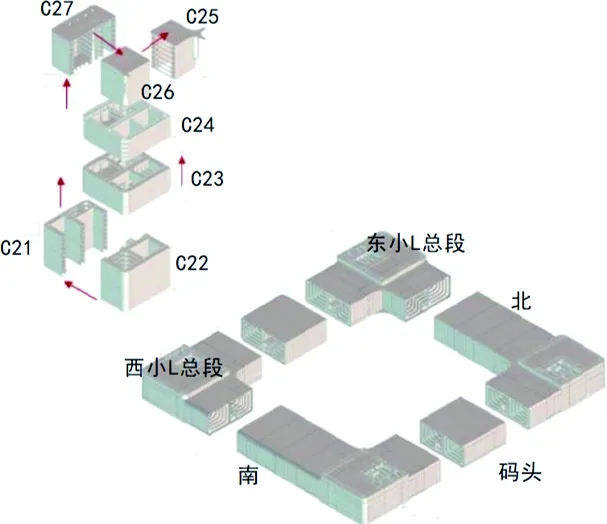

“深海一号”船体分段示意图如图4所示,其中需要吊装合拢的是立柱分段,共有4条,每条立柱分为7个船体分段,按照吊装类型又可分成4类,由于每条立柱的结构相似,因此仅以二号立柱为例,具体船体分段分类信息如表1所示,下面将对每种船体分段类型进行吊装设计。

表1 船体分段分类信息Tab.1 Information of hull section

图4 船体分段示意图Fig.4 Schematic diagram of hull section

1.3 Ⅰ型船体分段吊装设计

1.3.1 吊点布设

Ⅰ型船体分段外形尺寸较大,在长度方向结构不够完整,重量不均匀,属于半敞口船体分段,经过计算共需要16个吊耳,4个吊耳一组竖直平行分布在船体分段上[4],吊耳布置图如图5所示。

1.3.2 吊索具布置

Ⅰ型船体分段吊装需要4个400 t吊排(后面简称吊排)和2根撑杆,将2个吊排与撑杆垂直成“工”字形的状态,每个吊排连接4个吊耳,此外还需要16根钢丝绳和32个卸扣(钢丝绳不包含吊排系统),具体连接方式如图6所示。

图6 Ⅰ型船体分段索具连接图Fig.6 Rigging connection diagram for type Ⅰ hull section

1.3.3 吊装强度校核

吊装强度校核建模采用Sesam GeniE模块有限元分析软件,船体分段模型用SHELL单元和BEAM单元进行模拟,吊绳采用BEAM单元进行模拟,模型网格尺寸为300 mm×300 mm,吊点处结构采用细化网格处理,网格尺寸为50 mm×50 mm。

船体分段结构和吊耳均为最小屈服强度为355 MPa的高强钢,材料特性如下:

(1) 杨氏模量:2.1×1011N/m2。

(2) 剪切模量: 8.0×1011N/m2。

(3) 密度:7 850 kg/m3。

(4) 泊松比:0.3。

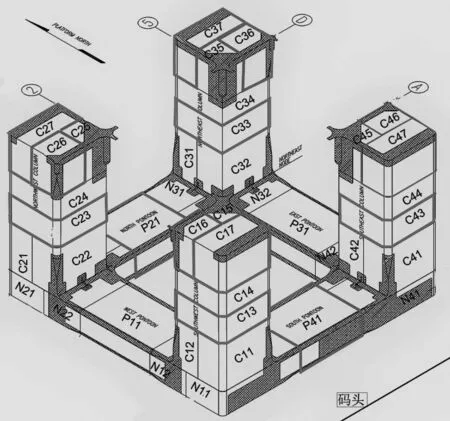

强度校核采用DNV GL-ST-N001规范,根据规范要求,模拟工况LC如下:

LC=K1×K2×DAF×G

式中:K1是重量不确定系数,当结构物重量100 t以下时取1.1, 100 t以上时为1.05,船体分段的重量都大于100 t,所以这里K1取1.05。K2是倾斜载荷系数,由于吊索具制作公差会产生偏心荷载,根据DNV GL指导文件,对于使用一个吊梁或不用吊梁的静定吊装,倾斜载荷系数取1.0;对于使用2个吊梁或2个以上吊梁并使用匹配索具的吊装,倾斜载荷系数取1.1;对于4吊点超静定吊装,倾斜载荷系数取1.25。船体分段使用2个吊梁,倾斜载荷系数K2保守选取1.1。DAF是动态放大系数,被吊物在吊装过程摇晃摆动会产生额外荷载,动态放大系数与钩头支反力大小有关,详细对应关系如表2所示,根据船体分段吊装类型DAF选取1.05。

表2 船体分段信息一览表Tab.2 Information of hull section

结果系数保守取1.3,许用应力=最小屈服强度/结果系数,可得许用应力为273 MPa[5]。后面的船体分段强度校核都是按照上述计算要求进行的,不再赘述。

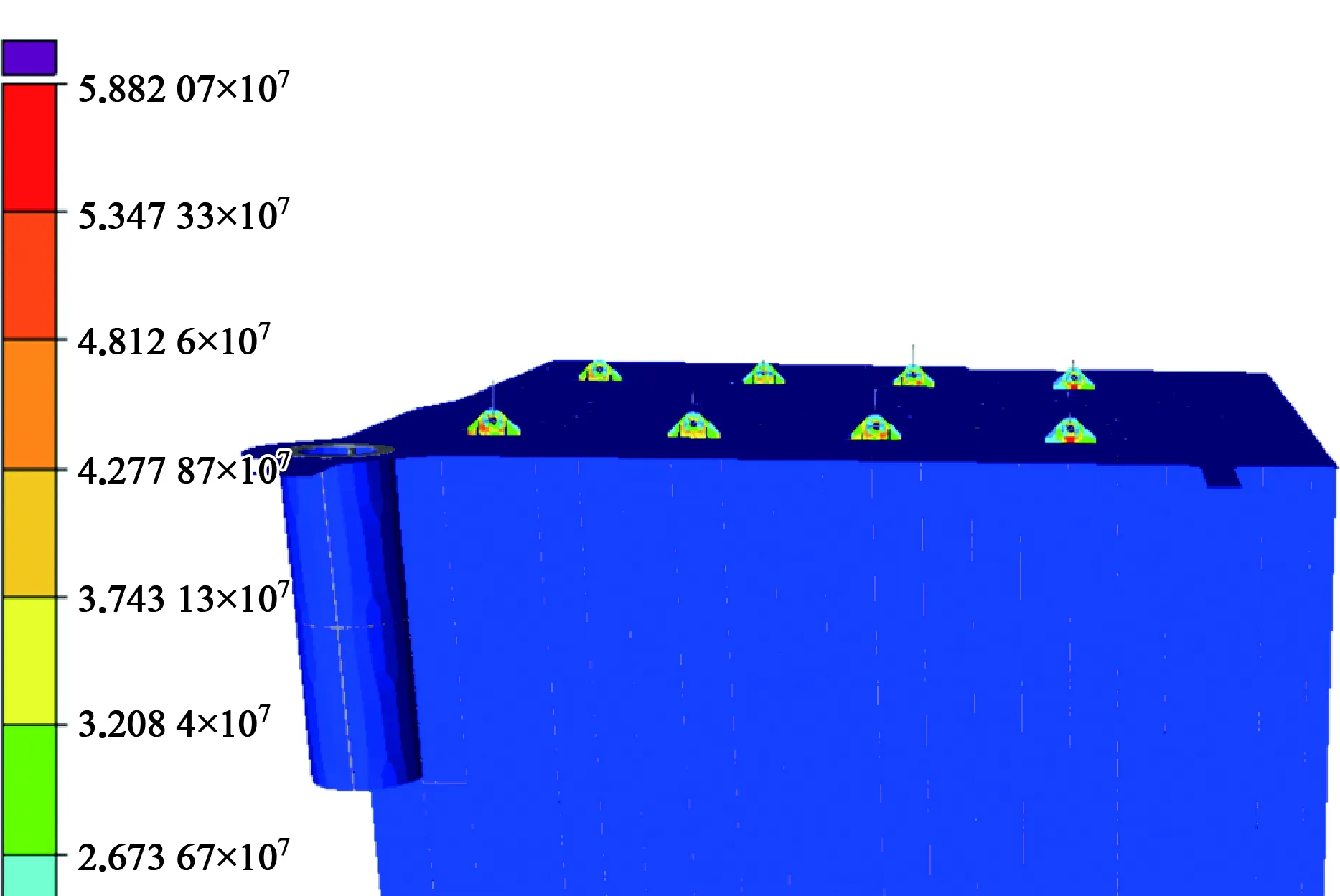

对模型施加模拟工况LC,经过软件计算,最大应力为58.7 MPa,小于许用应力,结构强度满足要求;最大变形量为10 mm,结构变形满足要求。最大应力分布云图如图7所示,最大变形分布云图如图8所示。

图7 最大应力分布云图Fig.7 Cloud diagram of maximum stress distribution

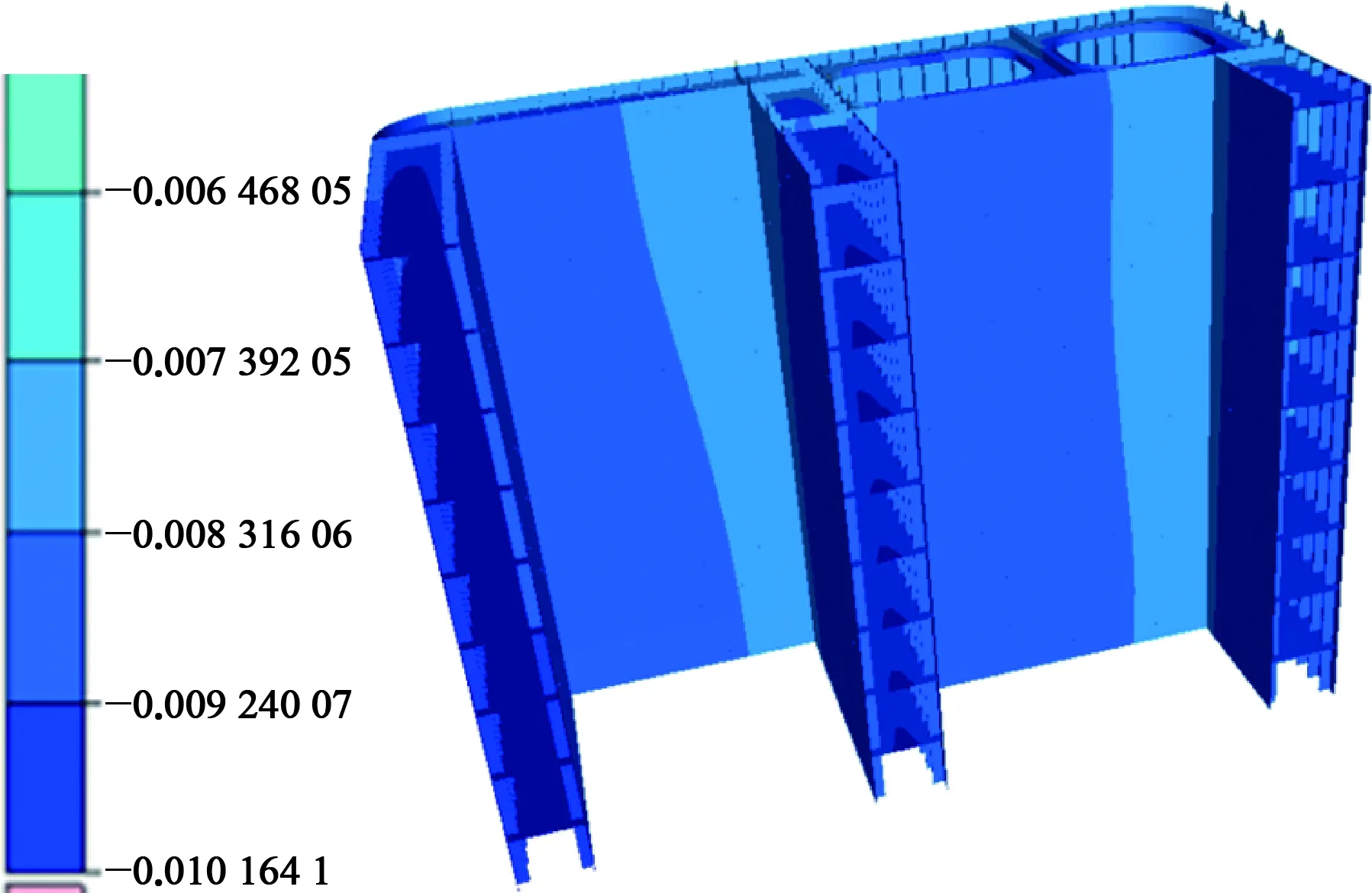

图8 最大变形分布云图Fig.8 Cloud diagram of maximum deformation distribution

1.4 Ⅱ型船体分段吊装设计

1.4.1 吊点布设

Ⅱ型船体分段外形较为方正,尺寸较大,且结构完整性较高,共需16个吊耳,8个吊耳一组平行排列,吊耳布置如图9所示。

图9 Ⅱ型船体分段吊耳布置图Fig.9 Layout of lifting lugs for type Ⅱ hull section

1.4.2 吊索具布置

Ⅱ型船体分段吊装需要4个吊排和2根撑杆,将吊排系统中的两个吊排与撑杆安装在同一平面内,形成一条直线,每个吊排连接4个吊耳,此外还需要16根钢丝绳和32个卸扣(钢丝绳不包含吊排系统),具体连接方式如图10所示。

图10 Ⅱ型船体分段索具连接图Fig.10 Rigging connection diagram for type Ⅱ hull section

1.4.3 吊装强度校核

经过软件计算,得出Ⅱ型船体分段最大应力为61.8 MPa,小于许用应力,结构强度满足要求;最大变形量为26.9 mm,结构变形满足要求。最大应力分布云图如图11所示,最大变形分布云图如图12所示。

图11 最大应力分布云图Fig.11 Cloud diagram of maximum stress distribution

图12 最大变形分布云图Fig.12 Cloud diagram of maximum deformation distribution

1.5 Ⅲ型船体分段吊装设计

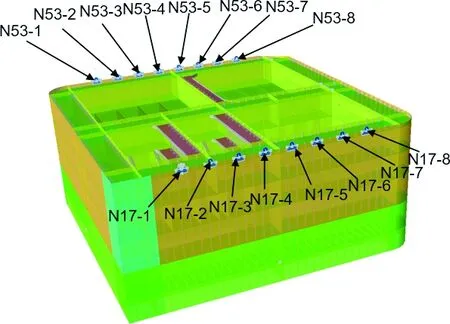

1.5.1 吊点布设

Ⅲ型船体分段外形尺寸较小,重量偏心严重,共需10个吊耳。耳布设方法为3组固定,即10个吊耳分成3组,2组4个吊耳,1组2个吊耳,吊耳布置图如图13所示[6]。

图13 Ⅲ型船体分段吊耳布置图Fig.13 Layout of lifting lugs for type Ⅲ hull section

1.5.2 吊索具布置

Ⅲ型船体分段吊装需要2个吊排,不需要吊排系统的横梁,吊排单独装配到履带吊的钩头上,每个吊排连接一组4个吊点,剩下2个吊耳直接连接到750 t吊机挂钩上,此外还需要6根钢丝绳和10个卸扣(钢丝绳不包含吊排系统),具体连接方式如图14所示。

图14 Ⅲ型船体分段索具连接图Fig.14 Rigging connection diagram for type Ⅲ hull section

1.5.3 吊装强度校核

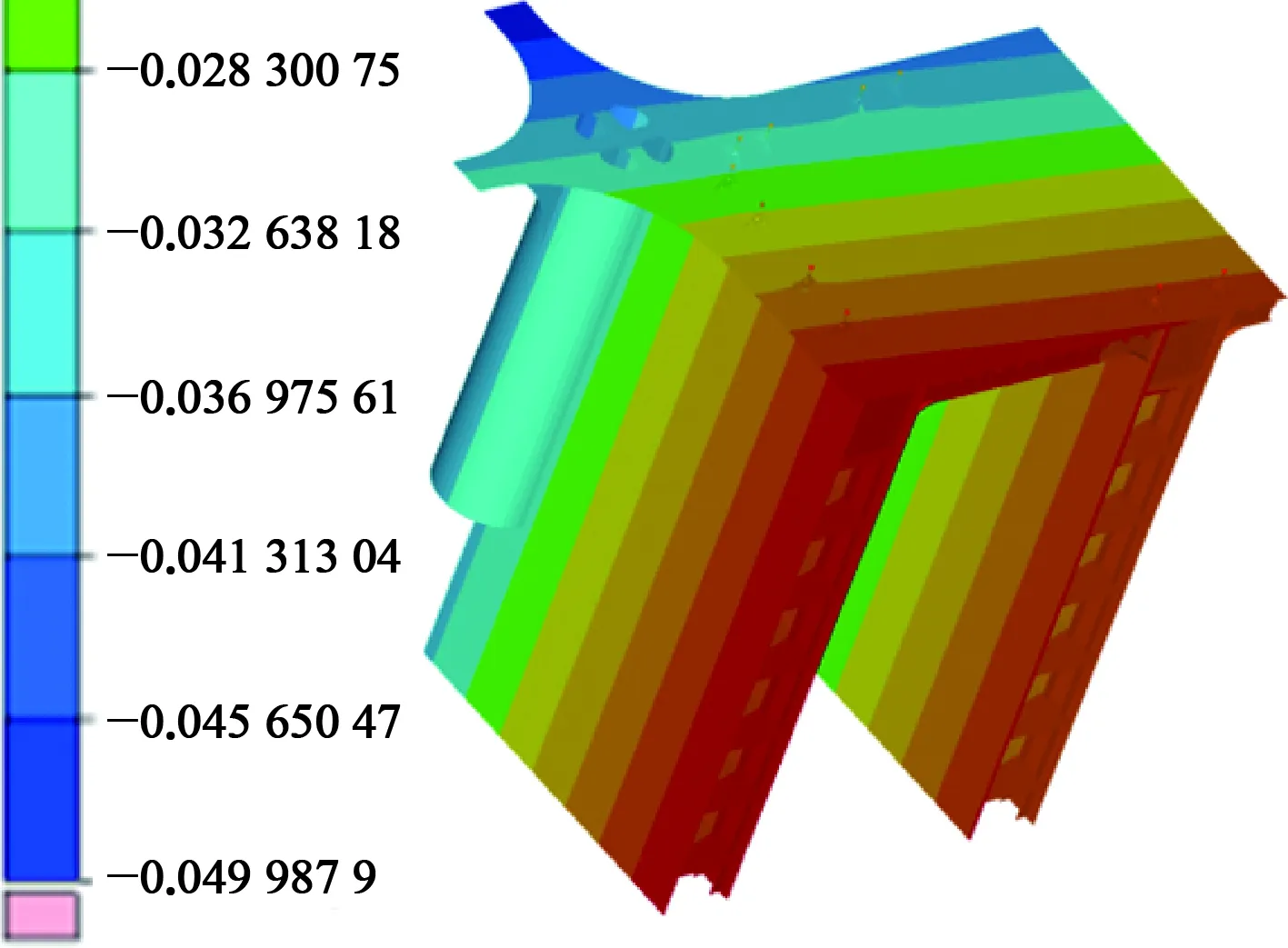

经过软件计算,得出Ⅲ型船体分段最大应力为70.9 MPa,小于许用应力,结构强度满足要求;最大变形量为49.9 mm,结构变形满足要求。最大应力分布云图如图15所示,最大变形分布云图如图16所示。

图15 最大应力分布云图Fig.15 Cloud diagram of maximum stress distribution

图16 最大变形分布云图Fig.16 Cloud diagram of maximum deformation distribution

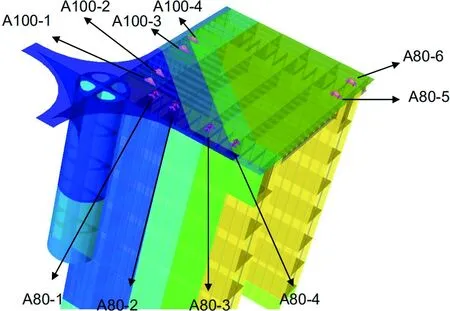

1.6 Ⅳ型船体分段吊装设计

1.6.1 吊点布设

Ⅳ型船体分段外形尺寸较小,吨位较小,重量分布相对均匀,共需8个吊耳,分为2组,1组4个吊耳,2组上下平行排列,吊耳布置图如图17所示。

图17 Ⅳ型船体分段吊耳布置图Fig.17 Layout of lifting lugs for type Ⅳ hull section

图18 Ⅳ型船体分段索具连接图Fig.18 Rigging connection diagram for type Ⅳ hull section

1.6.2 吊索具布置

Ⅳ型船体分段吊装需要2个吊排,将吊排系统中的吊排拆分单个吊排使用,单个400 t吊排可以装配到履带式吊车上,每个吊排连接4个吊耳,具体连接方式如图18所示。

1.6.3 吊装强度校核

经过软件计算,得出Ⅳ型船体分段最大应力为58.8 MPa,小于许用应力,结构强度满足要求;最大变形量为29 mm,结构变形满足要求。最大应力分布云图如图19所示,最大变形分布云图如图20所示。

图19 最大应力分布云图Fig.19 Cloud diagram of maximum stress distribution

图20 最大变形分布云图Fig.20 Cloud diagram of maximum deformation distribution

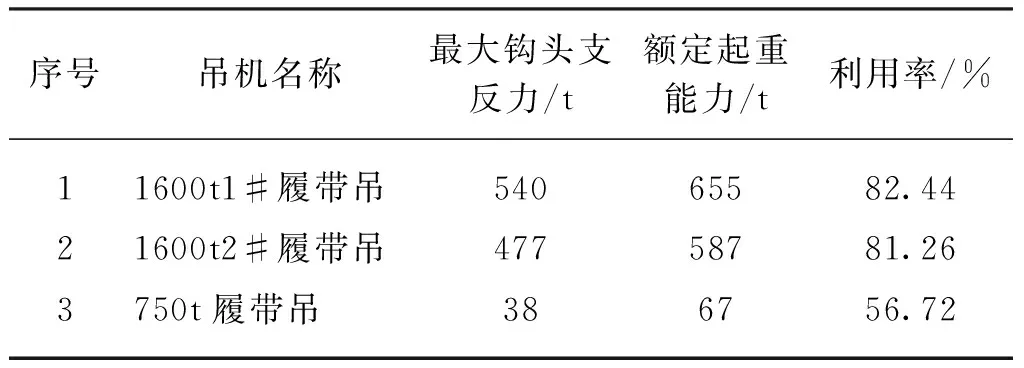

1.7 吊机能力校核

各履带吊的最大钩头支反力、额定起重能力和利用率如表3所示,利用率均小于85%,吊机的能力满足要求。

表3 履带吊利用率表Tab.3 Utilization rate of crawler crane

2 吊装作业

2.1 吊装工艺流程

船体分段预制完成后,进入吊装准备阶段,这个阶段包括准备吊机、准备吊索具、安装吊点、安装导向筋板和安全性分析等。等吊装准备阶段完成后,进行吊装阶段,这个阶段包括试吊、切除临时支墩、吊装就位和摘扣撤车等,履带吊吊装大型船体分段工艺流程如图21所示。

图21 船体分段吊装工艺流程图Fig.21 Flowchart of hull section lifting process

2.2 准备吊排系统及吊索具

履带吊需要搭配特制的吊排系统来实现船体分段的吊装,吊排系统连接图如图22所示,实物如图23所示。该吊排系统包含一个可调长度的800 t撑杆,撑杆两端下部各连接2个400 t的吊排,吊排可以与撑杆保持平行,也可以通过转接件使之与撑杆垂直,成工字形的状态。吊排包含2个小平衡梁,每个平衡梁两端各有1个定滑轮,每个定滑轮绕1根压制钢丝绳索具,用于连接船体分段的吊耳[7]。根据不同形式的船体分段吊装要求,连接吊排系统及吊索具。

2.3 船体分段吊装步骤

第一步: 2台(或3台)履带吊起钩平吊,共同将船体分段平吊离地面0.2 m后,停留约3 min,对分段、吊索及吊机等的状态进行观察,确认无异常后方可继续吊装作业。

图22 履带吊吊排系统连接图Fig.22 Connection of lifting row system

图23 履带吊吊排系统Fig.23 Lifting row system

第二步: 2台(或3台)履带吊超起离地后,共同将船体分段吊装至靠近立柱下方。

第三步: 2台(或3台)吊机缓缓起钩,抬升船体分段的高度,中途使用转杆或者履带吊行走的方式把船体分段吊装到指定的合拢位置,然后使用倒链或者牵引绳等辅助完成总段的最终精确位置。

2.4 合拢搭载顺序

二号船体立柱分段搭载顺序如图24所示,船体立柱分段搭载实际吊装如图25~图30所示。

图24 船体立柱分段搭载顺序图Fig.24 Lifting sequence of ship column sections

图25 船体分段C22吊装现场图Fig.25 Lifting of hull section C22

图26 船体分段C21吊装现场图Fig.26 Lifting of hull section C21

图27 船体分段C23吊装现场图Fig.27 Lifting of hull section C23

图28 船体分段C27吊装现场图Fig.28 Lifting of hull section C27

图29 船体分段C26吊装现场图Fig.29 Lifting of hull section C26

图30 船体分段C25吊装现场图Fig.30 Lifting of hull section C25

3 结 语

目前国内外半潜式平台船体建造方式是在船坞使用龙门吊实施作业,本文详细阐述一种使用履带吊对船体分段进行合拢的工艺,通过采用特制的吊排系统,满足大型船体分段的吊装作业要求。相比于传统的龙门吊船坞建造方式,本文所述工艺有以下优点:

(1) 资源配置更合理,由于船坞和龙门吊的建造成本非常昂贵,国内大多数海洋工程建造公司船坞和龙门吊的资源有限,面对日益增加的深水半潜式平台建造订单,使用履带吊能最大限度地发挥各个海洋工程建造公司现有场地的能力。

(2) 更具有灵活性,使用龙门吊吊装吊耳铺设会受到龙门吊上下小车距离和方向的限制,使用履带吊则没有相关限制,能根据船体分段的受力尽可能合理地布置吊点,选择最合适的吊装线路。

(3) 更具有高效性,可以根据项目的需要增加履带吊来加快项目的进度,实现多个船体分段同时吊装,缩短项目的生产周期。

(4) 更强的容错率,如果一台履带吊出现机械故障时,可以使用别的履带吊来代替作业,使项目进度不受影响,而使用龙门吊作业,一旦出现机械故障或者进度不顺利,无法有效地加快项目进度,项目的整体工期会受到极大的影响。

综上所述,本文所述工艺相比于传统船坞龙门吊,建造方式具有更多的优点,可以推广到其他类似的项目中,能够节约项目的建造成本,大幅缩短项目的生产周期。