纱线质量对喷气织机停台的影响及改进措施

2021-02-24赵筛喜

赵筛喜

(泰州职业技术学院,江苏 泰州225300)

喷气织机是以压缩气流作为载体,带动纬纱从梭口一侧飞向另一侧,是一种消极式引纬方式,车速快、产量高。影响喷气织机高产量的因素很多,其中纬纱经纱质量就是重要因素之一。

文中着重分析了影响喷气织机停台的经纬纱质量问题,并有针对性地提出了改进措施。

1 经纬纱质量对喷气织机停台影响的统计分析

1.1 织机停台测定条件

(1)测定产品:T/JC 14.6×14.6 tex 393.5×362 160 cm 精梳涤棉细布(以下简称精梳涤棉细布)和JC 13×13 tex 523.5×283 160 cm 精梳棉府绸(以下简称精梳棉府绸)。

(2)测定条件:每品种现场各测定2 h,测定机台各为16 台。

(3)喷气织机及型号:津田驹/ZAX-190。

1.2 经纬纱疵点影响布机停台综合分析

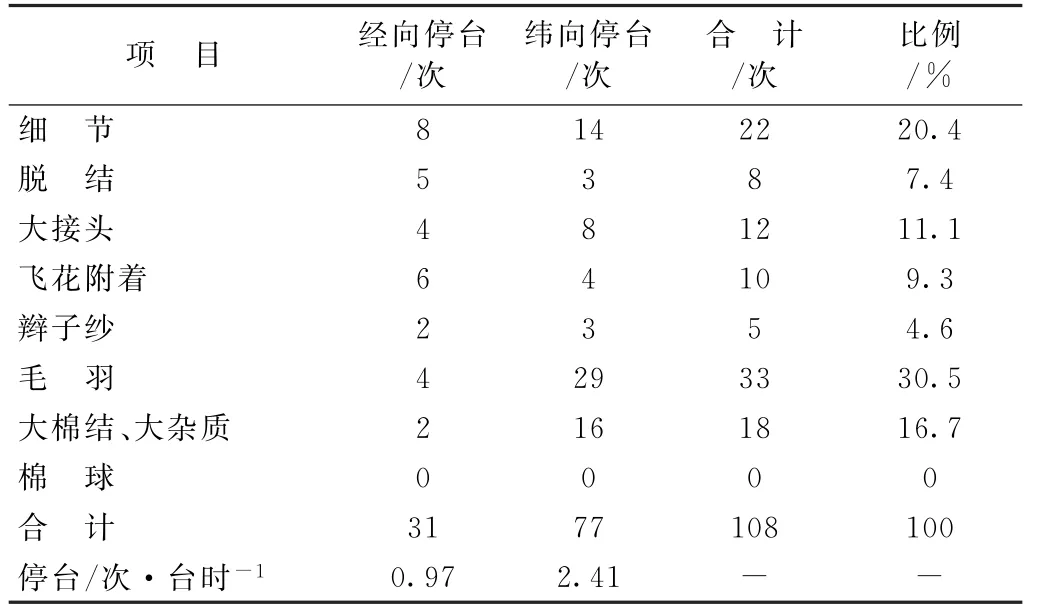

通过测定布机停台,统计出经、纬纱线疵点对停台的影响数据,表1、表2为经纬纱疵点影响布机停台汇总表。

从表1、表2可以看出,在精梳涤棉细布和精梳棉府绸2个产品中影响停台的前4种纱疵分别是毛羽、细节、大棉结和大杂质。

表3为2个品种经纬向断头占比统计表,由表3数据可知,在喷气织机生产过程中经纬纱断头引起的停台比例约为3∶7,纬向停台占总停台的绝对多数。

表1 精梳涤棉细布经纬纱疵点影响布机停台汇总表

表2 精梳棉府绸经纬纱疵点影响布机停台汇总表

表3 2个品种经纬向断头占比统计表

综合表1、表2和表3,经、纬纱质量影响经、纬向停台有几方面规律:一是经、纬纱毛羽引起的停台占总停台的30%左右;二是细节引起的停台占总停台的20%左右;三是大棉结、大杂质占比接近15%;四是脱节、飞花、大接头等纱疵占35%左右;五是纬向停台次数是经向停台2倍多,占绝大多数。

2 降低经纬向停台的措施

2.1 控制原纱技术指标

2.1.1 织造过程中经纱工作分析

织造生产中,一定的梭口高度是纬纱顺利通过梭口的必要条件,确定合理的梭口高度是保证织造顺利进行的重要条件之一,在保证顺利引纬的前提下,梭口高度越小越好。

快速频繁地开口和打纬使经纱承受较大张力,纱线处在反复伸长、收缩交替变化中,同时经纱不断与综丝、辅喷、钢筘等频繁摩擦,引起经纱疲劳断头,特别在生产高纬密的织物时表现更为突出。因而,喷气织机对经纱强度及断裂伸长,浆纱减伸,以及单纱强力CV值提出很高的要求。

2.1.2 织造过程中纬纱工作分析

喷气织机的纬纱在启动加速和制动减速的瞬间,会产生很大的引纬张力,在始喷和制动时张力会达到峰值,极易引起断纬停台。

研究表明,生产过程中因纬纱强力不足而造成纬向停台所占的比例较大,由表1、表2可以看出喷气织机断纬原因中有20%以上是由纱线细节造成的。因此,不但要对纬纱断裂强度的平均值加以限制,而且还要对强度不匀率CV 值加以限制。

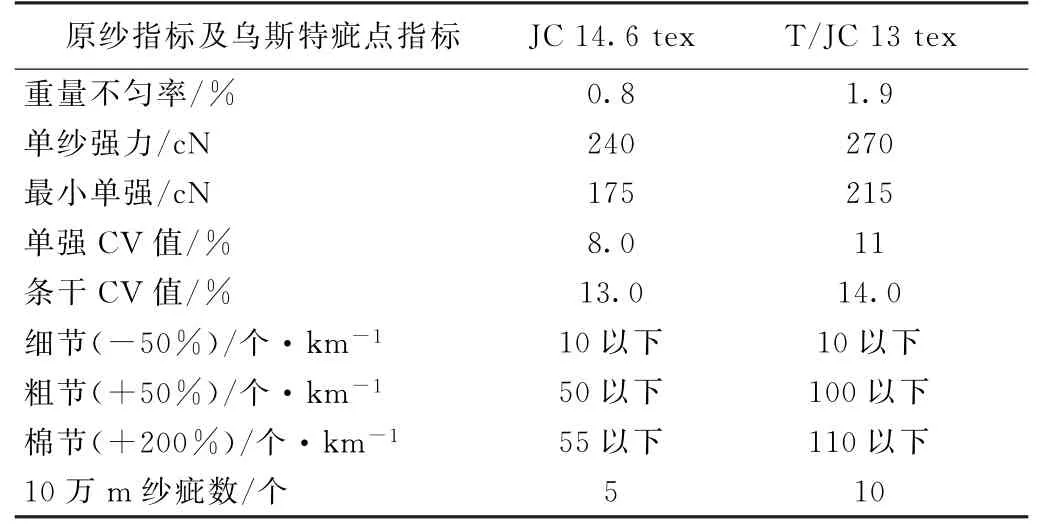

2.1.3 喷气织造对原纱技术指标要求

纱线的强度是织造工艺顺利进行的必要条件,纱线的最小强力主要是由于纱线中薄弱环节即细节决定的,薄弱环节数量越多,织机停台就越高。

为减少停台,一方面要求经纬纱平均强力要达到足够水平,研究结果表明,纬纱所承受的张力峰值,不应超过纱线强力平均值的55%[1],否则即使没有薄弱环节,断头也会明显增加,另一方面要求把纱线薄弱环节降低到一定的水平。因此,考核纱线强度不仅是纱线平均断裂强力指标,还应考核单强CV 值指标,从某种程度上讲,后者比前者影响更严重。

从影响停台的统计数据可知,纱疵也占较大比例,因此,对纱疵的数量也要进行严格控制。

鉴于以上分析,喷气织机生产时,原纱质量推荐采用表4中指标。

表4 喷气织机用纱质量要求[2-4]

2.1.4 提高原纱质量的措施

2.1.4.1 严格把控原料质量

(1)短绒率

喷气织机用原棉的短绒率一般控制在6%以内,清花和梳棉两工序短绒增长率要严格控制在2%以内。低短绒率原棉所纺成纱线具有“强力高、条干均匀、毛羽少、结杂小、光泽好”的优点。

(2)纤维长度

一般情况下,纤维长度越长纱线质量越好,如纺CJ 14.6 tex 用31 mm 长度的纤维成纱条干一般在13.0%左右,而用37 mm 长度的纤维成纱条干一般在11.5%左右,因此,纤维的长度与成纱质量指标有密切的正相关。

(3)纤维细度

纤维粗,成纱的截面根数减少,纱线内纤维抱合力差,造成强力下降,条干差,纺纱过程中断头会增多;而纤维细,棉结杂质会增多。JC 14.6tex截面根数87根左右时,条干CV 值可达12.70%,千米棉结在30 以下,T/JC 65/35 13 tex 截面根数90 根左右时,条干CV 值可达13.30%,千米棉结在50以下。

2.1.4.2 设计合理工艺参数

(1)清花、梳棉、精梳3个工序要多清除短绒和结杂,重点要设计好纤维分梳工艺参数,以“轻定量、慢速度”工艺为原则。

(2)并条、粗纱、细纱3个工序以控制“浮游纤维”,提高纤维伸直度为工艺设计重点;细纱工序更要做好“强控制”工作。

2.1.4.3 加强设备和专用器材的管理

设备维护的好坏直接影响到产品质量的稳定与提高,50%以上的质量问题都与设备、器材的维护与管理不到位有关。例如皮辊偏心、牙轮缺齿、罗拉弯曲等问题均会产生质量波动;控制好细纱的软胶辊质量可降低条干CV 值0.5%左右。

2.2 控制经、纬纱毛羽

由毛羽引起的停台占总停台的30%左右,对布机效率影响较大,因此需做好几方面工作。

2.2.1 控制原纱毛羽

喷气织机引纬速度快,纬纱头部动能小,一旦毛羽与经纱或其他器件触碰就会发生停台,纬纱毛羽在喷气引纬中的危害远大于剑杆、片梭引纬方式,因此,引纬时对纬纱表面毛羽数量、长度的要求高于经纱对毛羽数量的要求。如果减少了原纱毛羽,在后道相同的加工条件下纬纱毛羽数量也就相应地减少了。

近几年来,紧密纺得到快速发展,在减少纱线毛羽问题上取得很大成功,大大提高了纱线光洁度,使喷气织机可高速化,生产效率得到进一步提高。紧密纺是在传统环锭细纱机上进行适当改造,通过增加对罗拉钳口到加捻点的纺纱三角区中纤维的控制,大大减少了粗纱须条宽度与纱线直径的比值,加捻三角区变得很小,纱线的毛羽和飞花大大减少,成纱后长度3 mm以上的毛羽很少,纱线强力也有所提高。目前德国绪森(SUSSEN)公司、日本丰田(TOYOTA)公司等厂家开发的紧密纺技术得到广泛应用。

2.2.2 控制络筒纱毛羽

纱线毛羽的产生机理有两种,一种是纱线受到磨擦产生毛羽,另一种是在纺纱加捻过程中产生毛羽。纱线在络筒工序会受到导纱器件的多次摩擦,研究表明,络筒是纱线后道加工时毛羽增加的主要工序[5]。为此,在确定络筒工艺时要充分考虑控制毛羽增加。

络筒时,速度越高,气圈回转速度越大,离心力越大,纱线受到的摩擦、撞击作用加剧,纱线与卷装表面摩擦纱段增加,使表层松软的纤维更易被离心力和摩擦力拉出纱体,形成毛羽。速度越大,毛羽越多,因此,络筒速度不宜过快。

络筒张力大小对纱线毛羽增加影响较大,当张力过大时,纱线对纤维的握持力增加,纤维端不易伸出纱体,毛羽有减少的趋势,但张力大会使摩擦力增大,容易使纱线表面的纤维易被抽出,引起纱线毛羽增加,后者占主导地位,最终导致毛羽增加;当纱线张力小时,纱线对纤维的握持力也较小,纱线因受摩擦力作用而被抽拔出来的纤维增多,从而使得纱线毛羽增加;另外,张力较小时,纱线会发生跳动不平稳,纱线接触部位摩擦加强,也使毛羽增多。总之,张力过大或过小都不利于降低纱线毛羽。

2.2.3 控制浆纱毛羽

纱线上浆有增强、耐磨、保伸和贴伏毛羽四大作用,减少毛羽数量,特别是减少长毛羽的数量是浆纱的重要任务之一。

2.2.3.1 选择合理的浆纱工艺路线

(1)采用双浸双压减少毛羽。为了提高经纱强力,保持纱线结构稳定性,浆纱时必须有足够的浆液浸透到纤维之间,同时要求纱线表面要有足够的浆液贴伏毛羽,对于高经密织物通常采用重加压、强浸透的上浆工艺来贴伏纱线表面毛羽。常见的浸压方式有二种,一种是双浸双压,采用前重后轻的工艺设置,既保证浆液有足够的渗透量,同时能保证纱线表面被覆浆液,能很好地贴伏毛羽;另一种是单浸双压,它比双浸双压被覆多,但干区分绞时纱线易断头,分纱困难,分纱时产生较多的毛羽。

(2)采用湿分绞。在浆纱过程中,浆纱离开浆槽进入烘房前,一般要经过几根湿分绞棒,分成数层后,平行进入烘房,以便初步形成浆膜后再并合,这样可有效减少烘燥后浆纱之间相互黏连,减少出烘房分绞时的困难,对提高浆膜完整率,降低再生毛羽都极为有利。但湿分绞棒根数不能太多,否则容易产生浆斑等疵点,通常采用2~3根湿分绞棒。

(3)选用双浆槽。采用双浆槽的主要目的是降低浆纱纱线的覆盖系数,保持浆膜的完整性。为了保证纱线良好的渗透和被覆,经纱的覆盖系数不宜超过60%,若不能满足这个要求,需要采用双浆槽上浆。

2.2.3.2 选择合理的浆料

为了达到既贴伏浆纱毛羽,又使浆纱耐磨耐屈曲增加强力,首选主浆料应当为PVA-1799,为了防止浆液黏度过大,可选用部分PVA-205MB 低黏浆料代替部分PVA-1799;从贴伏毛羽、保持弹性方面看,选用丙烯酸浆料作为辅助浆料能够满足这些要求,丙烯酸类浆料的水溶性极好,操作方便,与PVA、变性淀粉具有很好的相溶性,黏着力高,黏度稳定,而且渗透性好,具有良好的保伸性,浆纱手感柔顺,有很好的贴伏毛羽的作用;从便于干区分纱角度看,主浆料中还应加入变性淀粉浆料和适量的CMC,CMC 浆料具有良好的分纱性能,变性淀粉既可提高上浆率,又便于干区分纱,这2种浆料对减少浆纱毛羽再生能起到良好的作用[6]。

3 结语

(1)从织造车间现场测定数据分析可知,经、纬纱质量是引起布机停台的重要原因之一。

(2)经、纬纱质量引起经纬向停台因素中,占比最多的是毛羽,其次是细节,再次是大棉结、大杂质等其他疵点。

(3)提高原纱质量的根本途径是选择符合要求的原料,制定合理的纺纱工艺,并加强设备管理。

(4)络筒工序是纱线产生毛羽的主要工序,在络筒时要优选出合理的络筒速度和络筒张力,把毛羽增长控制在最低限度范围内。

(5)浆纱是保证织造顺利进行的重要工序,也是减少经纱毛羽的重要工序,做好浆纱工艺路线、浆纱配方设计与制定,是降低布机停台的重要措施之一。