混凝土预制管桩施工中的质量问题与预防技术

2021-02-24王志刚

王志刚

(山西五建集团有限公司,山西 太原 030006)

如今,随着经济社会和科学技术的发展,混凝土预制管桩得到了广泛应用,其一般是指在工厂、建筑工程施工现场等地制作成成品,然后借助沉桩设备来把混凝土预制管桩顺利打入地下的一种桩柱。如今,混凝土预制管桩和钢桩是我国使用概率比较大的预制桩。由于预制混凝土管桩具有施工造价低、施工效率高、抗震能力强等一系列的优点,在现代建筑施工阶段倍受青睐。

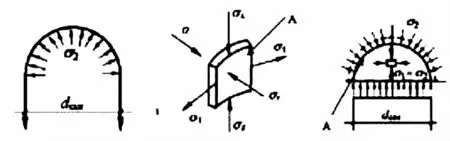

1 混凝土预制管桩受力机理

从受力层面来看,通过对箍筋约束混凝土理论进行分析可以发现,混凝土预制管桩一般会与管芯混凝土共同承担来自于上部的负荷,并且由混凝土预制管、混凝土预制管纵向配筋及管芯混凝土共同承担纵向上的受力。通常情况下,混凝土预制管箍筋可以对柱管芯混凝土和预制混凝土管混凝土的横向膨胀变形起到一定的约束作用,进而有效提高混凝土预制管桩的轴向抗压承载力。大量的调查与统计发现,箍筋约束作用与预制混凝土管箍筋纵筋间距、体积配筋率保持密切的相关性。图1描述的是预制管混凝土、箍筋及管芯混凝土所承受的约束情况。

图1预制管混凝土、箍筋及管芯混凝土所承受的约束情况

2 混凝土预制管桩施工中的质量问题与预防技术

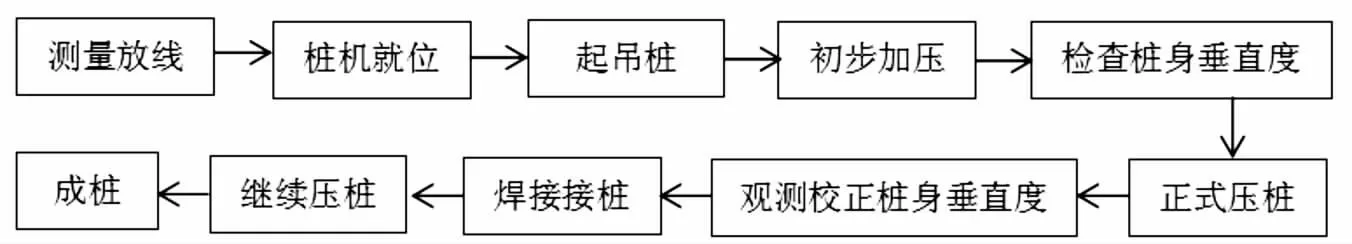

在混凝土预制管桩施工过程中,需要结合工程特点来确定混凝土预制管桩施工流程(如图1),并对其可能出现的质量问题给予分析后,提出针对性、系统性等预防技术,以此来确保混凝土预制管桩施工的有效性,提高其施工质量。

图2 混凝土预制管桩施工流程

2.1 桩位偏移及预防技术

在混凝土预制管桩施工过程中,桩位偏移是比较常见的质量问题,主要是因为在打桩阶段,桩身垂直度出现了比较大的偏差,从而形成斜桩,尤其是在压桩阶段,相邻混凝土预制管桩出现了桩身上浮或横向位移现象。通常情况下,诱发桩位偏移的因素比较多,具体如下:1)在进行混凝土预制管桩施工阶段,桩入土后可能会遇到坚硬的障碍物,从而导致桩尖被挤向一侧;2)多节混凝土预制管桩施工阶段,可能会因为焊接效果不理想,而导致混凝土预制管桩出现弯曲现象;3)桩机自重本身比较大,此时一旦地面基础坚硬,且不平整,在沉桩加压过程中,将会导致基础出现不均匀沉降,从而在打桩阶段增加了桩身偏移的可能性;4)桩布置数量多,而且密度大,加之挤土作用下,从而导致原先已打过的桩出现挤斜或上抬现象;5)桩锤、桩帽和桩未在同一直线上,而且在进行接桩过程中,出现了上、下两节桩不同轴现象。

为了使上述问题得到有效解决,就需要制定如下预防技术:1)在压桩前,需要做好场地的平整压实工作,并清理干净桩位下的障碍物;2)在插桩初始,还需要按照要求在桩身的侧面和正前方各架设一台经纬仪,以实现校准桩的垂直度的目的;3)在压桩过程中,要做好偏移纠正工作;4)做好混凝土预制管桩外观、尺寸、桩材的检查工作;5)在接桩过程中,需要对齐上、下两节桩,并使其处于同一轴线上;6)合理布置桩位,并按照要求做好排水工作。

2.2 桩顶损坏与预防技术

在进行混凝土预制管桩施工过程中,经常会遇到桩顶损坏问题,其一般是指在沉桩过程中,桩顶出现崩裂和破损现象。通常情况下,诱发桩顶损坏的因素比较到,具体体现在以下几个方面:1)混凝土配比不良,未严格按照要求开展预制管浇筑工作,加之养护措施不力;2)桩顶端面与桩轴线不垂直,且桩顶端面不平;3)送桩杆与桩顶接触面不平,导致桩顶端面局部出现了应力集中现象,进而诱发不同程度的损坏。

为了使上述问题得到有效解决,就需要制定如下预防技术:1)在进行混凝土预制管桩制作过程中,要保证离心均匀,并确保桩顶加密箍筋位置符合要求;2)预制管浇筑过程中,需要结合实际情况来确定混凝土配合比,并做好养护工作;3)对桩尖是否偏斜、桩顶端面的垂直度给予详细检查;4)检查送桩杆与桩顶接触面的平整度。

2.3 挤土和振动与预防技术

在进行混凝土预制管桩施工阶段,不可避免的会出现挤土和振动现象,进而对周围建筑物或通讯电缆、自来水管、煤气管道等产生不利影响。实际上,诱发挤土和振动的因素比较多,具体如下:1)因为并非去土沉桩,从而导致桩本身会在一定程度上占据地下空间,进而导致土的密度发生改变,出现一定的挤压现象;2)布桩过密且成桩数量比较多,进而增加了挤土问题的发生率;3)依赖燃油爆发产生冲击力,进而达到沉桩的目的,该过程中锤击法会诱发振动现象。

为了使上述问题得到有效解决,就需要制定如下预防技术:1)在具体施工阶段,需要控制沉桩速度、控制桩的密度、控制每日的成桩数量,同时应该先中间后四周进行沉桩,如果一侧有建筑物,一般需要先打靠近已建建筑物的桩基,并选择间隔跳打法;2)如果桩基周围有地下管线时,需要给予重点保护,必要的时候也可以开挖防震沟,其一般要去长2米,宽1米左右,并且保证深度大于地下管线埋深1米。当遇到较高地下水位时,还需要在沟内填上松砂。

3 混凝土预制管桩施工质量控制对策

3.1 施工前质量控制对策

在混凝土预制管桩施工前,需要对施工现场给予全面、系统的检查,并做好桩位复核工作,以确保桩位正确。同时,在具体施工之前,还需要对成品桩的质量和强度进行检查,以确保桩基施工阶段,不会由于自身质量问题而诱发不良后果。此外,还需要做好现场机械设备的检查工作,以确保现场机械处于良好的运行状态,确保机械施工的顺利进行。对施工现场所需材料质量给予检查,以确保其满足现场施工要求。

3.2 施工中质量控制对策

在混凝土预制管桩施工过程中,要根据现有的施工规范和标准进行施工,这样既可以确保施工过程的顺利进行,而且还可以提高其施工质量。在实际施工过程中,要对桩位给予准确编号,以此来对桩位进行具体划分。在压桩过程中,还需要确保轴在中心位置受压,一旦发现偏移,则需要及时调整桩的位置,只有这样才可以确保后续施工的顺利进行。如果施工现场土质相对比较松软时,为了避免桩身出现破裂现象,还需要选择软垫进行加垫处理,这样不仅可以确保每根桩位都可以顺利的连接,而且还会避免无故中断现象的发生,进而提高混凝土预制管桩施工效率和质量。

3.3 施工后质量控制对策

混凝土预制管桩施工结束后,需要委派监理部门来检查和验收施工质量,其将会直接决定整个管桩施工的质量高低。在验收工作中,一旦发现问题,要给予及时的纠正,避免由于小的质量问题而诱发大的灾害。

4 结语

综上所述,在进行混凝土预制管桩施工过程中,要对其常见的质量问题进行分析,并制定与之相匹配的预防技术,同时做好施工前、施工中、施工后质量控制对策,这样既可以确保混凝土预制管桩施工的顺利进行,而且还可以提高其整体施工质量。