盾构隧道冻结法与钢套筒联合接收施工技术

2021-02-23付春青

沈 伟,俞 淼,付春青,刘 维*

(1. 苏州轨道交通集团有限公司,江苏 苏州 215000;2. 苏州大学 轨道交通学院,江苏 苏州 215131;3. 北京住总集团有限责任公司,北京 100101)

在复杂地质环境下进行盾构进出洞施工有很大的风险,端头加固措施被应用于工程中来提高洞门区域土体强度.端头加固可以较好地提高进出洞区域土体强度,降低土体透水特性.针对端头加固土体稳定性,有学者利用经典土体稳定理论[1-3],建立了洞门土体稳定模型,并由此估算端头加固范围[4].此外,不少学者采用现场压水试验对端头加固土渗透性进行研究,并提出了加固土渗透系数参考值(k<10-5cm/s)[5].

冻结法是端头加固方法之一,可用于不稳定土层以及含水丰富的裂隙岩层,适用于涌水量较大的流砂层.并且冻结法加固的地层具有强度高、封水性好等优点.钢套筒接收技术可以在破除洞门前为盾构掘进施工建立水土平衡环境,具有较高的安全性、可靠性和经济性,被逐渐应用到盾构接收施工中.针对钢套筒技术的研究主要从填料、密封性及施工适应性等方面展开[6-7].目前,富水地区盾构接收工程中主要采取钢套筒技术与端头加固联合使用[8-11],例如:武汉轨道交通3号线一期工程香港路~惠济二路区间盾构始发采用钢套筒与冻结法端头加固联合工法;苏州轨道交通4号线阳澄湖路站—金民西路站区间盾构接收工程采用钢套筒及素混凝土连续墙组合加固措施.

本文以苏州轨道交通5号线某区间中间风井盾构接收工程为例,场地周围水系复杂,地下水丰富,土层透水性极强,工程性质差.为使盾构接收能够在富水软弱土层中顺利安全地进行,并且对地层扰动较小,设计采用冻结法与钢套筒法联合施工技术.

1 工程概况

苏州市轨道交通5号线某盾构区间左线隧道全长1 677.361 m,采用直径为6 440 mm土压平衡盾构进行施工.盾构隧道沿途下穿河流、立交桥桩基、桥梁等建构筑物、管线及312国道后接至中间风井.

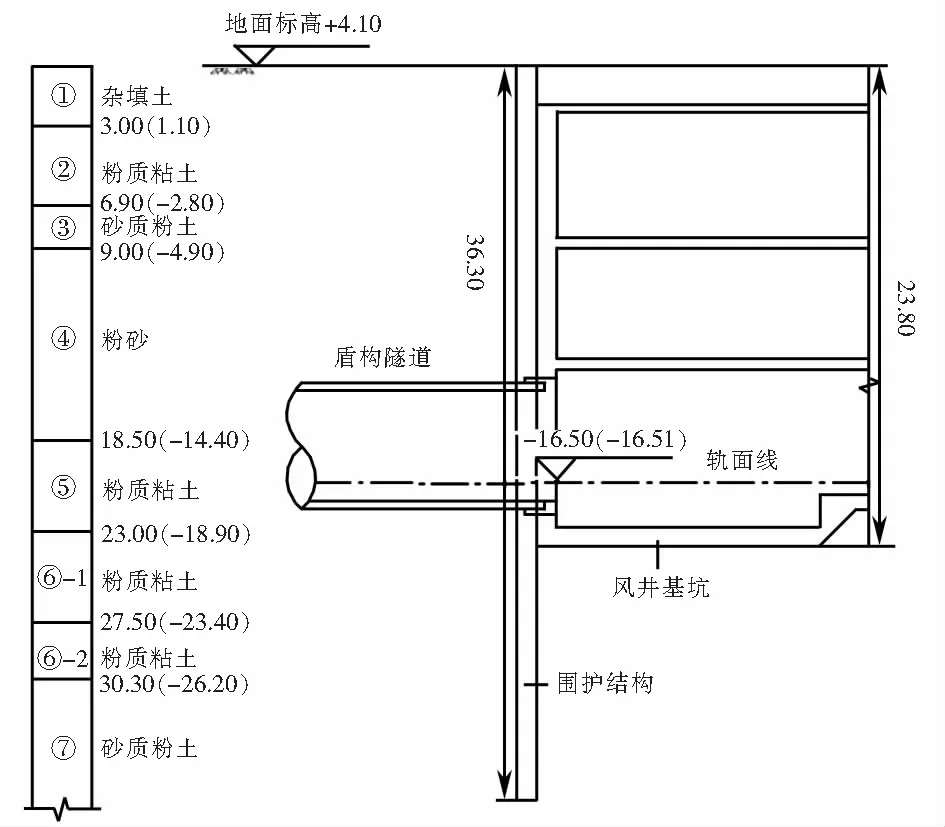

中间风井场地区域地层分布如图1所示.风井基坑深度约为23.8 m,地连墙围护结构深度为36.3 m.端头区间隧道洞门范围主要分布有④粉砂、⑤粉质粘土、⑥-1粉质粘土,其中洞门范围内约有1/2断面为粉砂层.各地层物理力学参数如表1所列,地层含水量较高,其中④层灰色粉砂液性指数大于1,透水性强,自稳性差,渗流作用下容易发生涌沙;⑤粉质粘土、⑥-1粉质粘土呈软塑状,具有压缩性高、灵敏度高、抗剪强度低等特点,扰动作用下容易产生较大变形.场地周边水系复杂,周边50 m范围内有江河连通,流量极大,地下水丰富.地下水稳定埋深约为1 m,微承压水主要赋存于③层砂质粉土和④层粉砂中,承压水主要赋存于⑦层砂质粉土中.

图1 中间风井端头区域示意图(单位:m)Fig.1 Profile of the tip area of the intermediate wind well (unit:m)

隧道洞门区域地层工程性质差,中间风井接收施工风险高.因此,现场采取冻结加固与钢套筒法联合接收施工技术,以提高土体强度和稳定性,降低施工洞门渗漏风险,提高盾构到达接收的安全性.

2 冻结加固与钢套筒联合工法设计

2.1 洞门冷冻加固设计

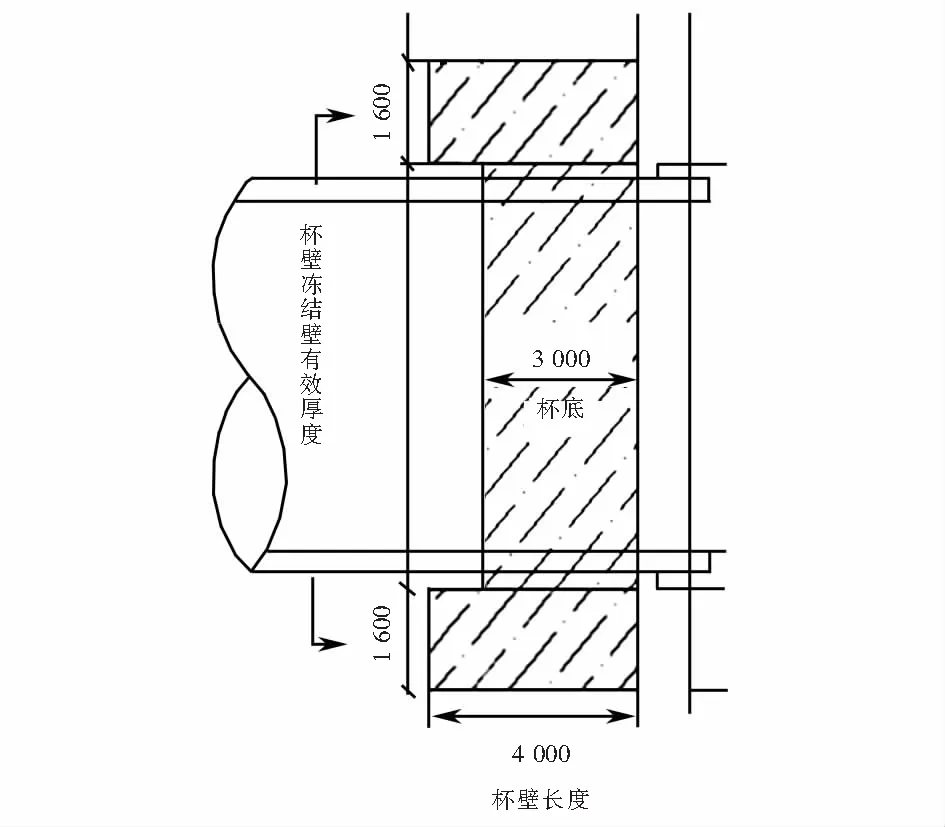

冻结法在隧道工程端头井加固中得到了广泛的应用[12-15].如图2所示,中间风井端头加固采用“杯形”冻结壁设计,“杯底”有效厚度为3.0 m;“杯壁”长度为4.0 m,有效厚度为1.6 m.冻结时间为35 d,设计最低盐水温度为-28~-30 ℃,冻结壁设计平均温度不高于-10~-15 ℃,冻结孔单孔盐水流量为5 m3/h.设计取冻土单轴抗压强度为2.93 MPa,弯折强度为1.8 MPa,直剪强度为1.5 MPa(-10 ℃).

如图3所示,洞门区域采用梅花形布置,共打设Φ89 mm×10 mm水平冻结孔共57个,冻结孔共布置3圈冻结孔和洞门正中1个冻结孔.最外圈冻结孔沿直径8.0 m的圆周边布置32个孔即W1-W32,深度6.0 m.外数第二圈冻结孔沿直径5.4 m的圆周边布置16个冻结孔即及Z1-Z16,深度5.0 m.外数第三圈冻结孔沿直径2.7 m的圆周布置8个孔即N1-N8,深度5.0 m.洞门正中心的1个冻结孔即N9,深度为5.0 m.洞门在冻结范围内布置8个测温孔,冻结壁外缘轮廓线上布置测温孔T1-T5,孔深为5.5 m;冻结壁区域内分散布置测温孔T6-T8,孔深为3.6 m.

表1 地层物理力学参数

图2 冻结加固示意图 (单位:mm)Fig.2 Freeze reinforcement diagram (unit:mm)

图3 冻结孔布置图Fig.3 Layout of freezing holes

2.2 钢套筒设计

接收钢套筒是一端开口、另一端封闭的圆筒状钢结构,如图4所示,由1个过渡连接环、4个筒体、1个后端盖、3根立柱以及左、右工字钢支撑等部分组成.钢套筒整体组装好长度为11 460 mm(含装配成型橡胶密封板),直径(内径)6 950 mm,外直径7 190 mm.钢套筒施工现场图如图5所示.

钢套筒采用上下半圆拼接,单块套筒长2 500 mm,筒体材料为厚度20 mm的钢板,每段筒体的外周焊接纵、环向筋板以保证筒体刚度,筋板厚20 mm,高100 mm,间隔约550~600 mm.每段筒体的端头和上下两半圆接合面均焊接圆法兰,法兰宽200 mm、厚24 mm,上下两半圆以及两段筒体之间均采用M30、8.8级螺栓连接,中间加8 mm厚橡胶垫.反力架为三根立柱,是采用厚20 mm的Q235A钢板焊接而成的箱式结构,反力架与车站结构的支撑采用3根直径A530 mm(壁厚10 mm)钢管斜撑于车站结构底板.

如图6所示,钢套筒过渡环的长度设置为800 mm,与洞门钢环之间采用烧焊形式连接,以保证其密封性.在过渡环上注浆球阀2寸呈360°等分布置,共12个,油脂管球阀1寸呈360°等分布置,共12个,2寸和1寸球阀之间呈交叉布置,用于检查洞门密封质量.钢套筒后端盖为平面盖,材料是厚度为30 mm的Q235A钢板,平面环板加焊4道厚30 mm、高500 mm的钢板筋板,井字形焊接在后端盖上.筒体中部右上角设置600 mm×600 mm进料口,在每段钢套筒底部预留3个2寸带球阀注排浆管,共6个等间距布置,一旦盾构机有栽头趋势,即可在下部注双液浆回顶.

图4 钢套筒总体设计(单位:mm)Fig.4 Steel sleeve assembling (unit:mm)

图5 钢套筒现场图Fig.5 Field picture of steel sleeve

3 盾构接收施工过程

盾构接收前中首先采用冻结法进行端头地基加

固.冻结管选用Φ89 mm×10 mm,20#低碳钢无缝钢管,丝扣连接,另加手工电弧焊焊接.供液管用Φ48 mm×4 mm钢管,冻结器羊角均用1.5″钢管加工.接收期间,测得盐水进水温度为-32 ℃,回水温度为-30 ℃.测温孔最高温度:-9.5 ℃(T′1、5.5 m);最低温度:-29.1 ℃(T′6、1.9 m).冷冻效果达到设计要求的强度,接收井主体具备接收条件后,根据洞门实际中心进行测量放样,精确定位钢套筒安装位置.

3.1 钢套筒施工流程及关键环节

钢套筒安装流程主要包括:1) 主体部分连接;2) 筒体间各连接处密封;3) 钢套筒顶升及平移;4) 反力架及支撑安装;5) 钢套筒压力密封性检查;6) 套筒内浇筑砂浆基座;7) 套筒内填料.

图6 钢套筒设计Fig.6 Steel sleeve assembling

施工过程中,筒体间密封采用两种方式:1) 连接法兰间采用8 mm厚环形橡胶密封垫,在螺栓紧固力的作用下夹紧橡胶板起到第一层密封的作用;2) 筒体连接处内壁上采用涂抹20 mm厚快速水泥层来起到内侧密封的作用.密封后要注意检查各部连接处,尤其是对于钢套筒的上下半圆和节与节部分之间联结的检查,还要检查过渡连接板与洞门环板之间的焊接.

钢套筒安装完成后要进行压力密封性检查.在筒体下方设置200 mm的检查孔.从加水孔向钢套筒内加水,至加满水后,检查压力,每级加压过程及停留保压时间如表2所列.如果压力能够达到2.5 bar.则停止加水,并维持压力稳定.如无法通过水压达到2.5 bar,则将水管解开,利用空压机向钢套筒内加气压,直至压力达到2.5 bar为止,并对各个连接部分进行检查,观察洞门连接板、钢套筒环向与纵向连接位置、钢套筒与反力架的连接处有无漏水现象.

表2 压力试验参数

在钢套筒试压完毕、底部砂浆基座施工完毕之后即可进行洞门凿除;水平冷冻管拔除要分两次进行,在钢套筒试压完成后,洞门全部凿除后,开始拔除内圈冷冻管,水平冻结外圈冷冻管割除在盾构接收完成后,盾构接收期间维持冻结.

3.2 盾构接收段的推进施工

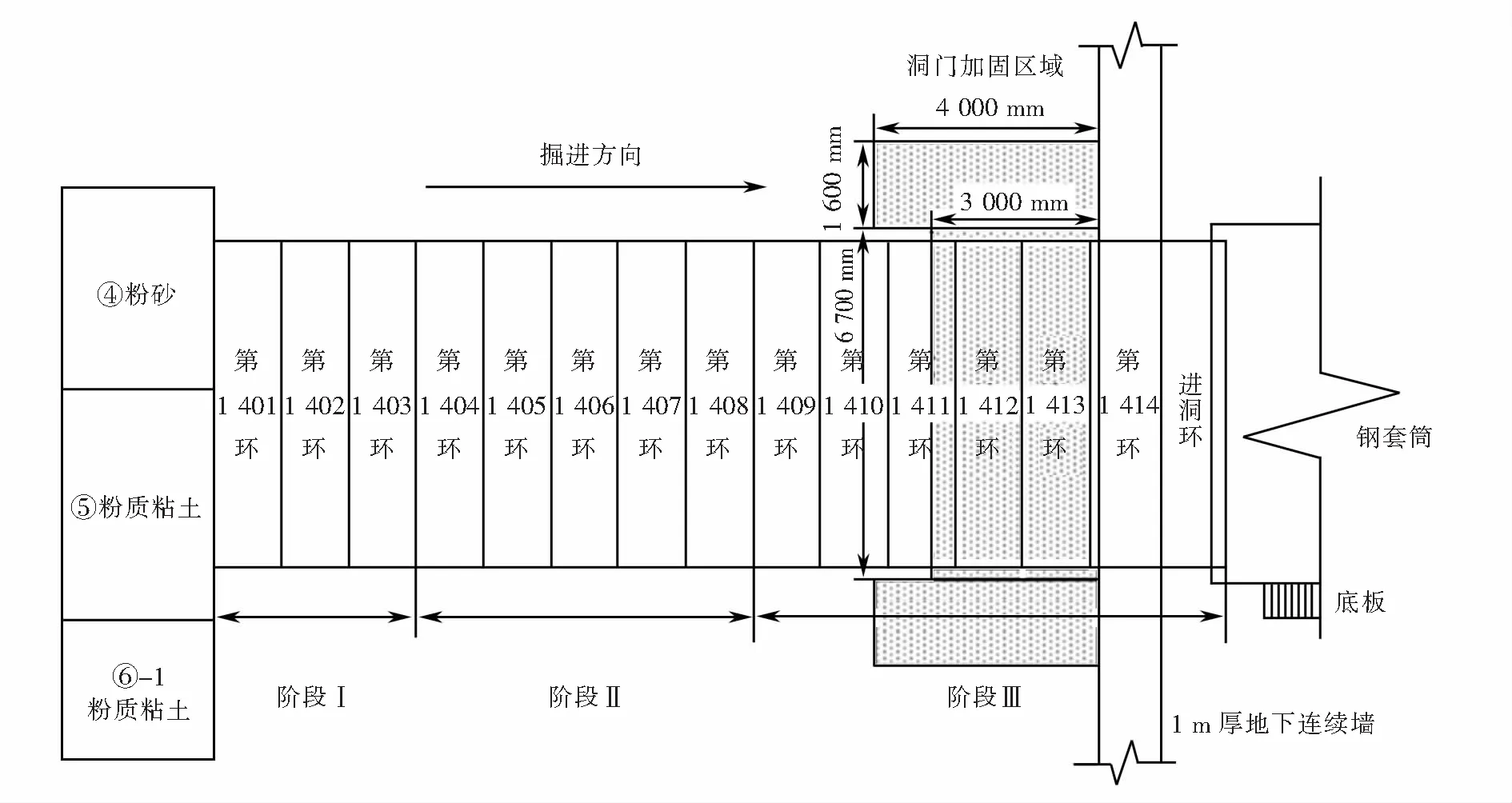

洞门加固区域及钢套筒位置如图7所示,盾构进洞段的推进施工分为三个主要阶段,掘进主要在④粉砂层和⑤粉质粘土层中进行.

第一阶段掘进(盾尾位于1 401环~1 403环),盾构尚未入冷冻加固区域,为防止盾构机刀盘过于贴近冷冻体,受冻卡死,故在掘进过程中需注意以下事项:1)土仓压力保持0.24 MPa以上推进,以阻挡地层水压力,防止土仓涌入地层水,螺旋机喷涌.2)推进速度控制在3 cm/min,不宜过大,否则扭矩增大,影响加固体整体性.3)管片拼装过程中,刀盘开启0.3 rpm旋转,防止冻结.掘进完成第1 403环后,从管片1 400环往小里程方向,连续5环,进行整环环箍施工,封堵后方来水.

图7 盾构机接收阶段掘进示意图Fig.7 Schematic diagram of tunneling during receiving phase of shield tunneling

第二阶段掘进(盾尾位于第1 404环~1 408环),盾构位于冷冻加固区,待洞门破除完毕,钢套筒填充完毕,再启动盾构机.当从管片上预留的注浆孔向管片外侧注双液浆,及时施作环箍,有效封堵开挖土体与管片外壳之间的渗漏通道.钢套筒接收时,选择在管片脱出盾尾3环后开始二次注浆.严格控制二次注浆孔位和注浆压力、注浆量,采取隔1环注1环的方式,浆液采用水泥-水玻璃双液浆.

第三阶段掘进(盾尾位于1 409环~1 415环),盾构进入钢套筒,为便于推进,增加一环工作环,即图7中进洞环,将盾构机推到合适位置后停机,待检查没有渗漏,钢套筒泄压后,拆机前先拆除工作环.至此,盾构机完成钢套筒接收,下步转入拆除、吊装阶段.

接收施工过程中盾构主要掘进参数如表3所列,可以发现,阶段I和II中,盾构主要掘进参数相近.阶段I未加固地区,为了防止富水地层中掘进面失稳,仓内压力较高约为0.24 MPa;阶段II冻结区域地层稳定性较好,土仓压力维持在0.2 MPa,适当降低土仓压力有利于降低掘进载荷提升掘进功效.考虑到套筒内填料强度较低且利于开挖,阶段III盾构掘进速度降低至<5 mm/min,最大推力降至400 t,扭矩和转速分别降至1 500 kN·m和0.6~0.8 rpm,土仓压力降低至0.18 MPa,降低掘进荷载有利于控制钢套筒内压力,减小钢套筒及支撑架受力变形.

表3 盾构掘进参数

4 接收施工段地表沉降规律

隧道轴线上方地表沉降发展规律如图8所示.阶段I中(盾尾位于1 402环),地表最大沉降发生在盾尾正上方,沉降量约为12 mm;盾尾前方地表沉降随着距洞门距离的减小而减小,距离洞门4 m区域地表出现隆起,最大隆起约为2 mm,这主要是冷冻加固时土体冻胀引起的;阶段II中,盾构完成1 407环施工,盾尾处地表沉降约为12 mm;阶段III完成1 413环施工,距离洞门4 m范围之外未加固区域地表沉降大于10 mm,距离洞门4 m范围内地表沉降呈现显著减小.监测结果表明冻结加固能有效控制地层沉降,另外施工中及时采用双液浆二次补浆对控制洞门区域水土流失也起到了较好的作用.

图8 地表沉降Fig.8 Ground settlement

洞门加固区域地表沉降如图9所示.由于土体冻胀,加固范围地表出现隆起,最大隆起量为2 mm.随着盾尾逐渐接近洞门加固范围,地表变形由隆起逐渐变化为沉降,当盾尾完全进入加固区域后,地表沉降发展逐渐趋于稳定.距离洞门4 m处地表最大沉降约为8 mm,距离洞门2 m处最大沉降约为4 mm.并且套筒和洞门连接处无漏水漏砂,表明联合工法对富水地层变形控制较好.

本文施工现场盾构接收过程中监测的地表沉降值与已有研究对比如表4所列.其中理论预测的地表沉降值最小,这是因为忽视了掘进过程中孔隙压力变化对地表沉降的影响.已有的一例监测研究显示地表沉降最大值为5.8 mm.本文现场实测数据显示盾构在结冻加固区内推进时较平稳,地表沉降值较小,距离洞门2 m处地表最大沉降约为4 mm,距离洞门4 m处地表最大沉降约为8 mm,距离洞门2 m处地表沉降较小,由于靠近洞门,土体和地墙相互作用,地墙对土体有加固作用,因此土体位移较小.洞门加固区域整体沉降可控在10 mm以内.

图9 洞门加固区域地表沉降Fig.9 Ground surface settlement in freeze area

表4 盾构接收过程中地表沉降对比

5 结论

本文以苏州轨道交通5号线某区间中间风井盾构接收工程为背景,苏州富水地层具有地下水丰富、土层软弱且透水性强的特点,极易发生漏水、漏砂等工程问题,引发安全问题.针对此地质特点,设计采用冻结法与钢套筒法联合接收施工技术,以降低盾构接收施工洞门渗漏等风险,提高安全性.盾构接收施工全程都应注意钢套筒的保压性及止水性是否满足施工要求,应密切关注其密封性能,监测压力大小保证密封性,时刻观察是否有漏水漏砂.接收施工段监测的地表沉降数据表明冷冻加固以及钢套筒内接收对地层变形有较好的控制效果.钢套筒与冻结联合工法能有效抑制洞门漏水漏砂、有效控制地层变形,在苏州富水地层中的成功应用对长三角富水软土地区盾构隧道施工具有参考借鉴价值.