大口径白铜管偏心扩径的数值模拟

2021-02-23刘志林文继有胡汉全林高用

刘志林,何 凯,文继有,仝 悦,寻 坚,胡汉全,林高用

(1.中南大学 材料科学与工程学院,湖南 长沙,410083;2.江阴和宏精工科技有限公司,江苏 无锡,214423)

BFe10-1-1白铜管因具有优异的力学性能和耐海水腐蚀性能而被广泛应用于海洋装备工程、海水淡化和高性能舰船的冷凝管等[1,2]。随着海洋装备工程的发展和舰船的大型化,大口径白铜管的用量及需求日益增长。目前,因受限于挤压机的设备能力,挤制管材的口径较小,大口径无缝白铜管一般通过扩径法生产[3]。而采用扩径拉拔生产大口径白铜管材时,需要特别注意管形和尺寸的控制[4]。在实际生产中,管材的形状和尺寸偏差主要来自于两方面。一方面来自于使用的挤压管坯本身存在壁厚偏心,另一方面来自于实际生产中由于操作、设备等原因引起芯模的偏转或装配不对中,进而影响扩径管材的形状和尺寸精度。例如,董克媛等[5]发现壁厚偏心的管坯经扩径后,管材的偏心程度更加严重;A.Scattina[6]通过偏心白铜管的扩径模拟,发现管坯偏心的存在会对扩径拉拔力和热交换器的性能产生较大影响;H. Palkowski等[7,8]通过研究模座角度偏转和模具位置错动对拉拔管材偏心率和残余应力的影响,发现芯模倾斜和移位的正向设置(管的最大厚度侧位于倾斜或移动的方向)会导致偏心率增加。

针对目前研究较少的无外模偏心扩径拉拔问题,文中采用Deform-3D有限元软件模拟无外模扩径拉拔生产大口径BFe10-1-1白铜管的实际生产过程,研究芯模的偏转对扩径管材变形规律及管形和尺寸的影响,以期为大口径白铜管材的质量控制提供理论参考。

1 数值模拟

1.1 几何模型

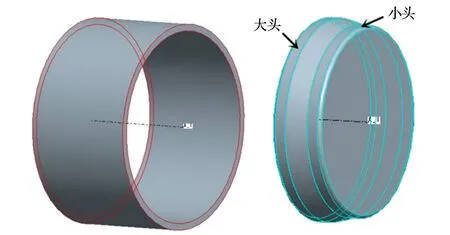

建模用管坯的尺寸为Φ278mm×9.0mm,长度为150mm;扩径用芯模的大头定径直径为Φ275mm,小头直径为Φ260mm,锥面为30mm×7.5mm。管坯和芯模的建模外观如图1所示。

图1 管坯和芯模模型图

实际生产中,杨海丽[9]发现软态紫铜经扩径后的管材内径Φ277.4mm比芯模的定径直径Φ275mm大2.4mm,并用回弹解释了该现象。因此为使建立的模型更加贴近实际,将管坯设置为弹塑性体,芯模设置为刚体,变形温度为20℃。

1.2 边界条件

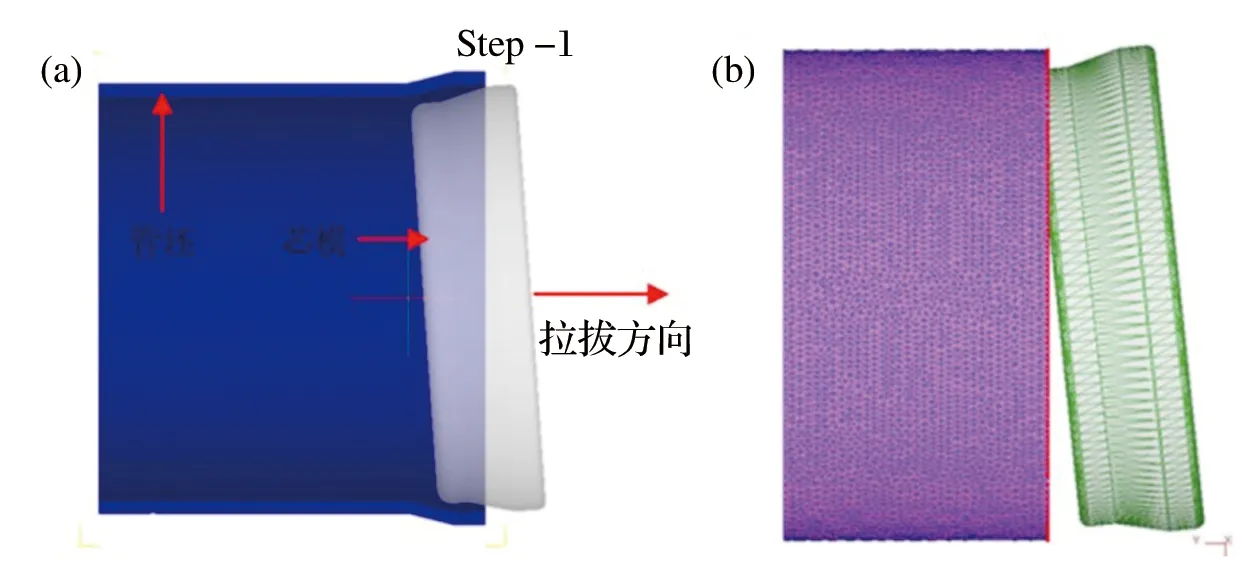

图2为大口径白铜管无外模偏心扩径拉拔的几何模型。其中采用软件的网格重划分功能,将管坯划分为150000个四面体单元,使得厚度方向至少有两层网格。芯模设置为固定状态,并以X轴方向为法向作出一定偏转后进行装配,本文共设置四个偏转角度:0°、2°、4°、6°。管坯一端端面节点设置为速度50mm/s,方向为-Y,其余为自由节点。管坯和芯模之间的摩擦系数设置为0.1。图2(b)中的红点即为设置了边界条件的节点。

(a)剖面图;(b)网格图

2 模拟结果分析

2.1 偏心扩径管材的变形规律分析

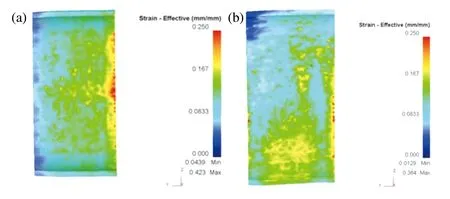

图3为经无外模偏心扩径拉拔后管材剖面的等效应变分布图。可以看到,芯模不发生偏转时,管材应变对称分布;芯模偏转角度为6°时管材应变非对称分布。芯模偏转角度为6°时,大部分管材的等效应变在0.08以上,同时管材在轴向的等效应变分布比较均匀,但在周向呈不均匀分布。这主要表现为管材上方的应变明显小于下方的应变,其中管材上方的小变形区,其等效应变大部分在0.08以下,而管材下方的大变形区,其等效应变基本大于0.08。

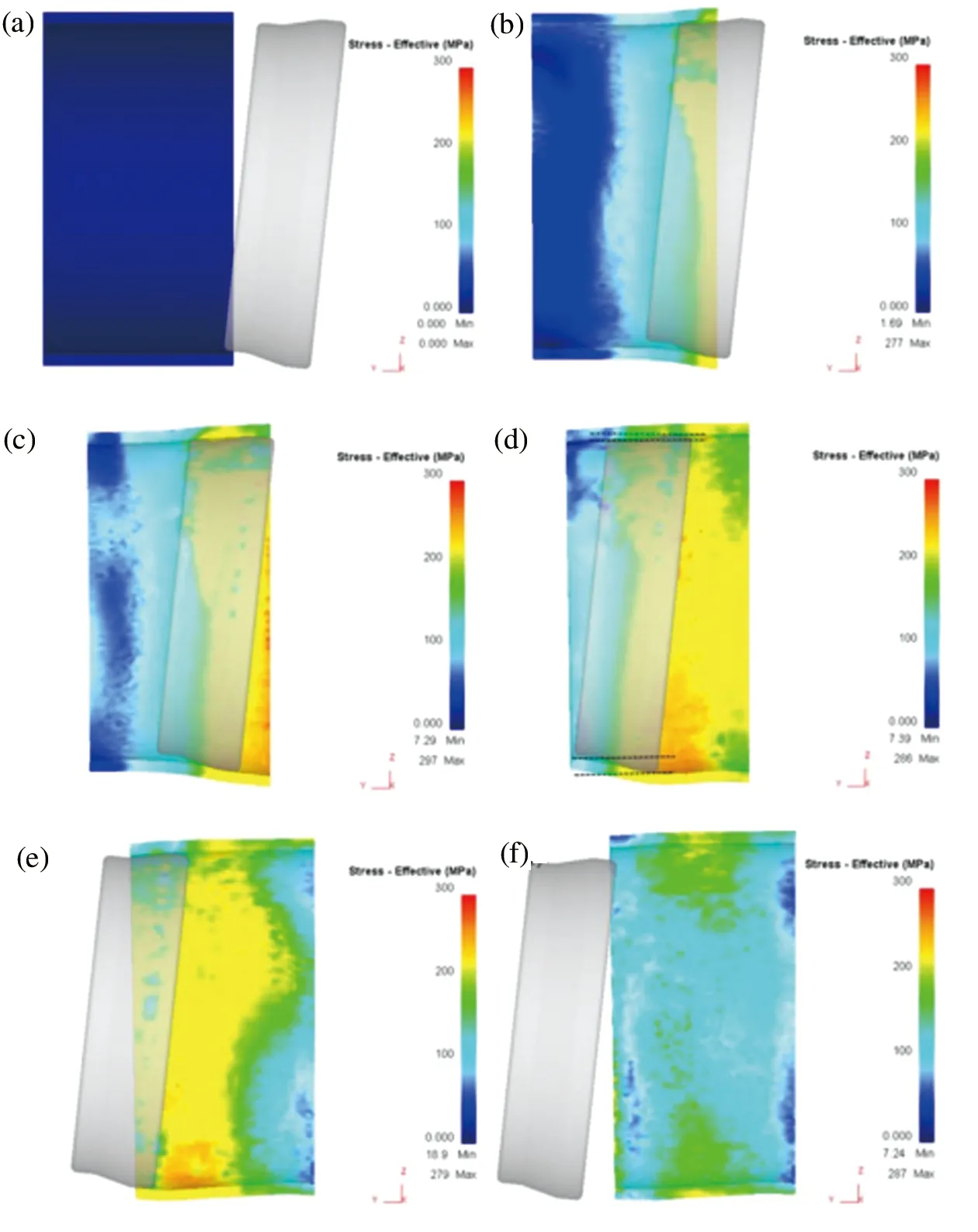

应变分布不均匀的原因可以从变形区的分布和应力分布来分析。图4为整个偏心扩径过程中不同时间点管材的等效应力分布图。从图4可知,在偏心扩径过程中,管材在轴向的等效应力分布不均匀,在周向的等效应力分布也不均匀。一般在扩径过程中,根据不同变形特点可将管材分为待扩径部分、扩径部分、定径部分和脱离芯模的回弹部分[2,9],因此等效应力在轴向的分布必然不均匀。

(a)0°;(b)6°

图4 偏心扩径管材的等效应力分布图

从图4(d)可知,扩径过程中,由于芯模的偏转,在管材截面上产生了先变形区和后变形区。在扩径拉拔过程中,更靠近芯模的管材下方(先变形区)会先接触芯模,并受到来自于芯模径向向外的合力作用发生变形;相应的,管材上方(后变形区)后接触芯模发生变形,因此在同一时刻管材同一截面的各部分受力不均,变形程度也存在较大差异,尤其是上下两部分。同时,可以看到,先接触芯模的管材相当于接触了具有更大锥角的芯模,受到来自于芯模径向向外更大的合力,扩径变形量比芯模不偏转时更大;而后接触芯模的管材相当于接触了具有更小锥角的芯模而发生变形,相应的扩径变形量更小,即先变形区的大变形和后变形区的小变形导致了管材在周向等效应力的分布不均和等效应变的分布不均。

2.2 偏心扩径管材的形状和尺寸分析

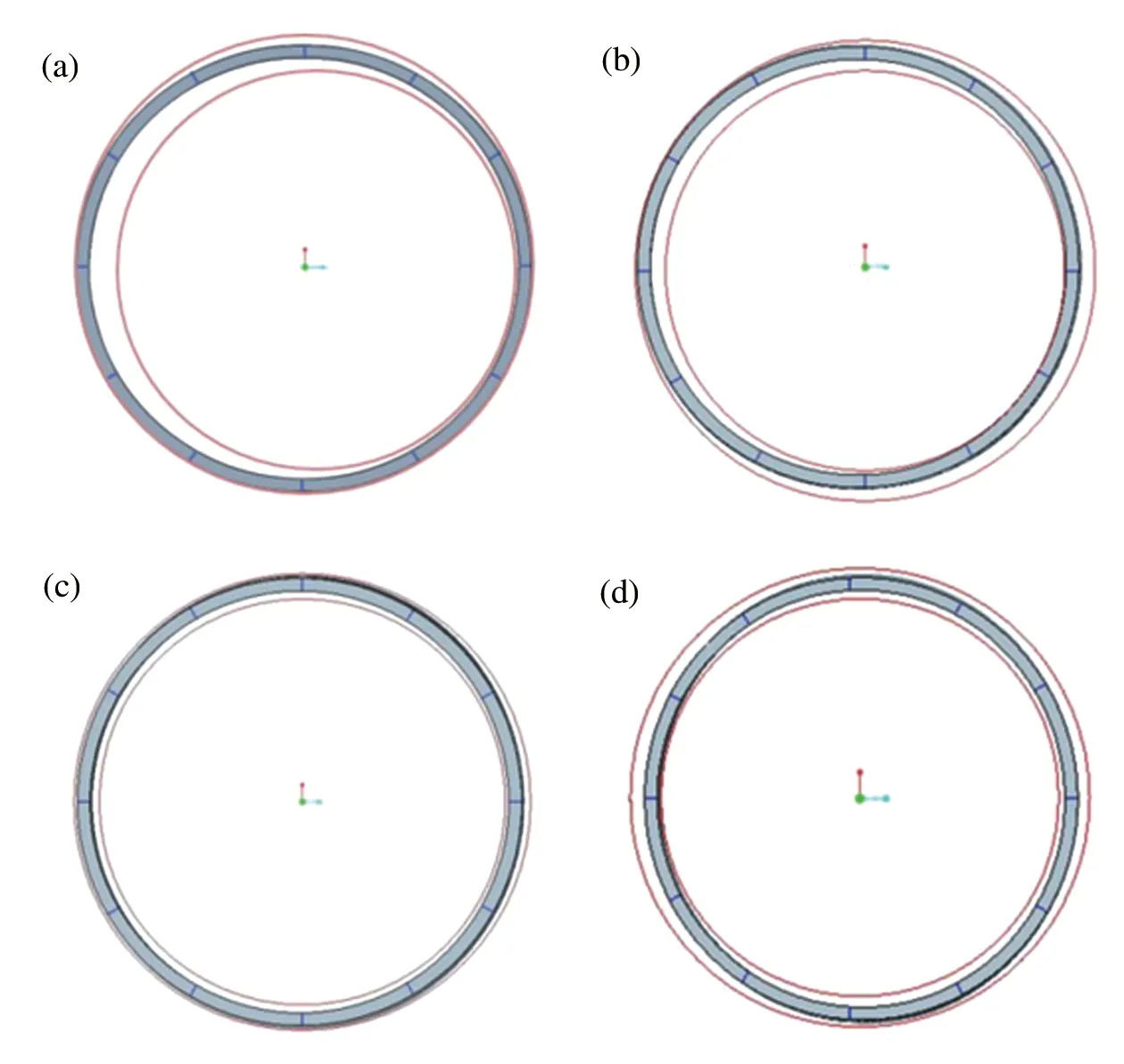

在偏心扩径管材尺寸稳定的部分(距管头70mm~75mm)取一截面,如图5所示,其中红线为同一尺寸理想管材截面的参考线。由图可知,偏心扩径拉拔后的管材具有不同程度的形状和尺寸偏差。

(a)偏转角度0°;(b)偏转角度2°;(c)偏转角度4°;(d)偏转角度6°

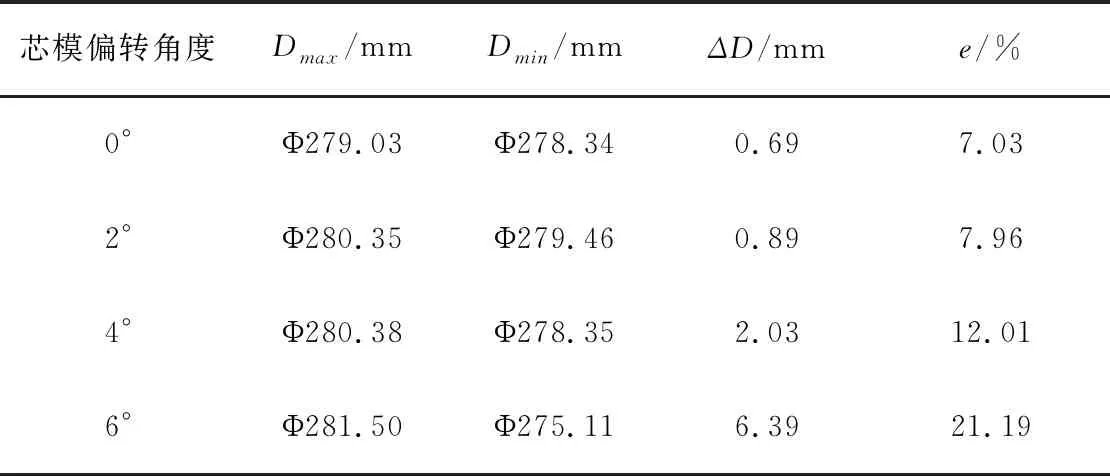

考虑到扩径后管材存在回弹现象,因此只对管材的内径进行测量,并以内表面的形状偏差表示管材的形状偏差。测量结果记录于表1中,其中,Dmax表示测量的最大内径、Dmin为最小内径,ΔD为最大内径与最小内径的差值。由于扩径后管材的内表面可近似看成椭圆形,故采用椭圆的离心率来表征内表面的圆度,则离心率越低,管材圆度越高,形状偏差越小。将管材截面的内表面看作椭圆,则长轴长2a=Dmax,短轴长2b=Dmin,其离心率由式(1)计算,相应的计算结果见表1。

(1)

如表1所示,当芯模的偏转角度分别为0°、2°、4°和6°时,管材的ΔD分别为0.69mm、0.89mm、2.03mm和6.39mm,离心率分别为7.03%、7.96%、12.01%和21.19%。由此可知,芯模的偏转角度越大,扩径后管材的内径波动越大,离心率越大,管材的圆度也越差,即形状偏差越大。

表1 偏心扩径管材的形状偏差值

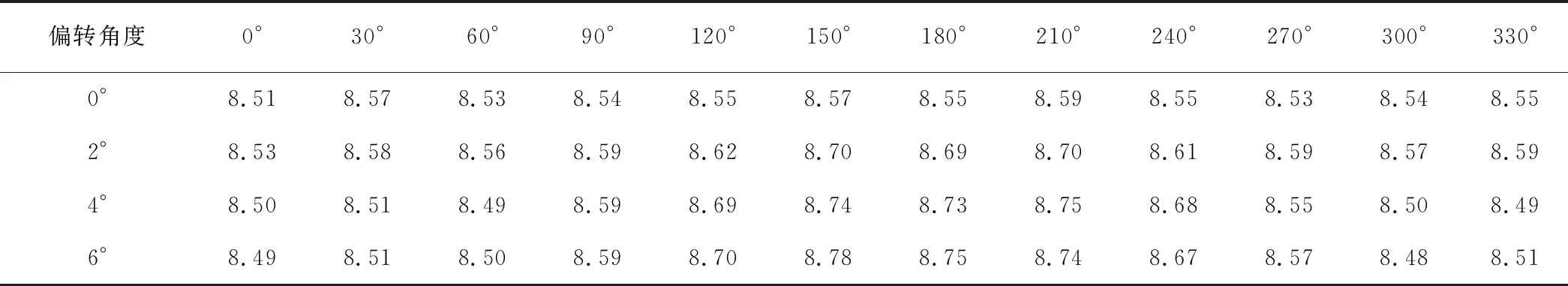

扩径后管材的尺寸偏差以壁厚偏心率E来表征偏差大小,壁厚偏心率的计算如式(2)所示,其中,tmax为测量的最大壁厚值,tmin为最小壁厚值。

(2)

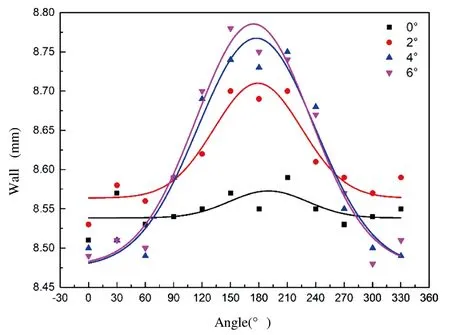

从管材截面的-Z方向开始逆时针旋转,每隔30°即测量管材的壁厚,并将相应的结果记录于表2。

表2 偏心扩径管材的壁厚(单位:mm)

由表2可知,当芯模的偏转角度分别为0°、2°、4°和6°时,管材的壁厚最大值分别为8.59mm、 8.70mm、8.75mm和8.78mm,最小值分别为8.51mm、8.53mm、8.49mm和8.49mm。根据式(2)可分别计算出芯模偏转角度为0°、2°、4°和6°时,扩径管材的壁厚偏心率E分别为0.47%、0.99%、1.51%和1.68%。可见芯模的偏转角度越大,管材的壁厚偏心率越大,即尺寸偏差越大。根据壁厚数据计算方差,得到当芯模偏转角度为0°、2°、4°和6°时,扩径管材壁厚的标准差分别为0.020、0.054、0.103和0.109。这表明随着芯模偏转角度的增大,扩径后管材的壁厚波动越大,但壁厚波动有趋于稳定的趋势,这和壁厚偏心率的结果基本一致。

图6为偏心扩径后管材的壁厚分布图,其中的曲线为用Gaussian函数进行的近似拟合。

图6 偏心扩径管材的壁厚分布

从图6可知,芯模不发生偏转时,管材壁厚偏差很小;芯模发生偏转时,管材壁厚偏差增大,并随着偏转角度的增大而增大。当偏转角度增大至4°和6°时,管材的壁厚偏差快速增大并存在稳定在一个范围的趋势。芯模发生偏转时, 0°(330°)附近的管材壁厚最小,180°附近的管材壁厚最大,这表明管材在0°(330°)附近的变形量最大,在180°附近的变形量最小。这与等效应力和等效应变云图的分析结果基本一致,即由于芯模具有一定的偏转角度,导致管材在扩径过程中产生了先变形区和后变形区、大变形区和小变形区,变形量大的区域壁厚小,变形量小的区域壁厚大;而且随着芯模偏转角度的增大,管材各部分受到的应力差异越大,应变也越不均匀,因此管材的壁厚偏差越大,管材的圆度也因此变差。

3 结论

(1)偏心扩径拉拔后,管材的等效应变在周向分布不均。这是由于扩径过程中,先接触芯模的管材部分率先受到来自于芯模径向向外的合力作用而发生变形,且该先变形区受到远大于后变形区的合力作用,产生更大的变形量,即应力的分布不均导致了管材应变分布的不均。

(2)芯模的偏转角度越大,扩径后管材的圆度越差,壁厚偏心率也越大。当芯模的偏转角度分别为0°、2°、4°和6°时,扩径管材的离心率分别为7.03%、7.96%、12.01%和21.19%,壁厚偏心率分别为0.47%、0.99%、1.51%和1.68%。

(3)偏心扩径管材的壁厚分布规律和管材的应力应变分布规律具有很好的一致性,即先变形、大变形区域的管材壁厚较小,后变形、小变形区域的管材壁厚较大。因此,实际生产中要定期检查扩径拉拔设备的精度,并加强生产时模具的水平、对中装配,以减少生产操作引起管材受力不均导致的管材偏心问题。