均匀化工艺对2024高强度铝合金组织及性能的影响

2021-02-23冯艳飞赵怀鹏

孙 巍,冯艳飞,2,祝 哮,郑 建,赵怀鹏

(1.营口忠旺铝业有限公司,辽宁 营口115000;2.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

2024铝合金是Al-Cu-Mg合金,又称高强度硬铝,属于热处理可强化铝合金,因其具有较高的比强度、优良的耐热性和加工性能,用于制作航空航天设施等重要承受高循环载荷的结构件,已成为航空航天工业中使用最为广泛的铝合金材料之一[1-4]。2024高强度铝合金在半连续铸造过程中极易产生严重的枝晶偏析,在晶界处形成非平衡凝固共晶组织造成后续力学性能显著降低。然而,均匀化工艺是铝合金挤压、锻造和轧制等热塑性加工前重要的一项工艺[5、6]。目前,关于铝合金工艺的研究报道较少,特别是均匀化后不同冷却方式的显微组织及性能的变化过程。本文结合工厂实际生产,就不同均匀化工艺和冷却方式对2024铝合金组织、电导率、硬度及拉伸力学性能的影响进行初步探索和研究,为进一步后续研究提供实际生产指导和参考。

1 试验材料与方法

1.1 试验材料

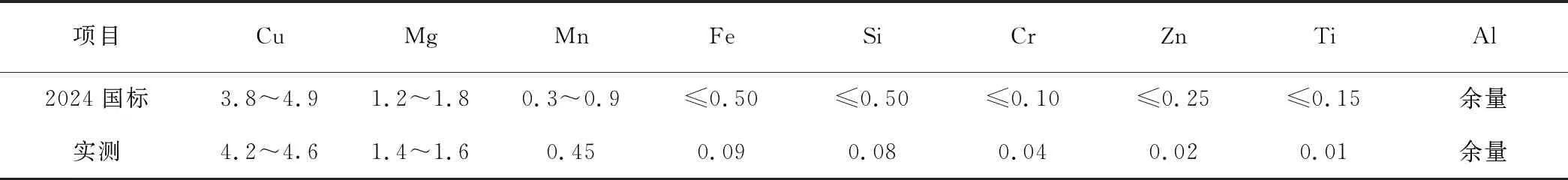

试验材料为2024铝合金,其主要化学成分见表1,铸锭成分符合国标要求,主要合金元素为Cu、Mg、Mn,微量合金元素Cr、Ti、Zn及少量杂质元素Fe和Si。

表1 2024合金的化学成分(质量分数,%)

1.2 试验过程

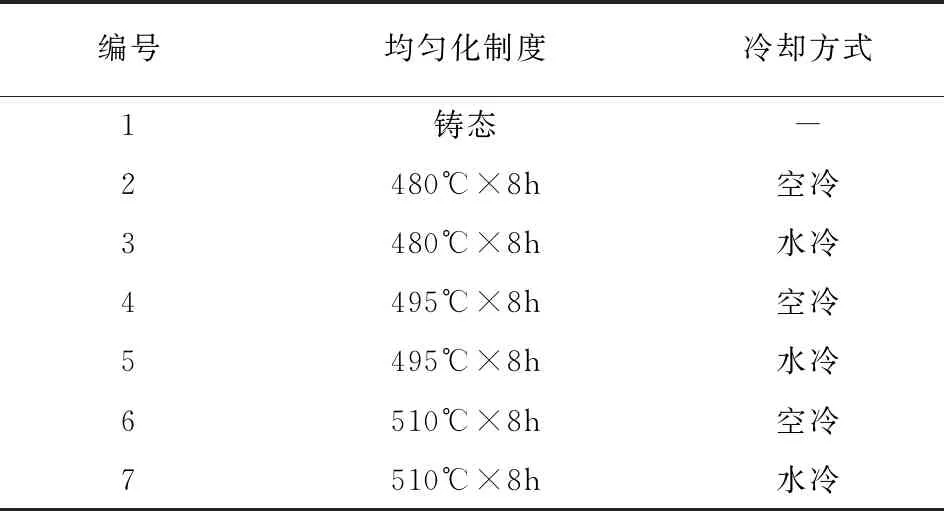

2024铝合金采用半连续铸造方法进行铸造,铸造温度735℃,生产规格为Ф198mm×1400mm的2024铝合金圆锭。对其铸锭进行去头尾各切除300mm处理,之后在铸锭沿轴向截取厚度300mm铸锭并进行轴向机加,铸锭试验料分别进行铸锭的中心位置(距轴心≤40mm)、R/2位置(距轴心>40mm,且≤65mm)和R位置(距轴心>65mm)区分。本试验选用中心位置的试验料进行试验,将铸锭中心位置棒料分别机加成大小为25mm×25mm×200mm试样,依次经(480℃、495℃、510℃)×8h×空冷或水冷均匀化热处理(表2),并观察其显微组织、电导率、硬度及拉伸力学性能。试验金相、导电率和硬度试样大小均为25mm×25mm×25mm,金相试样经过磨样、抛光等,选用Keller腐蚀液(1%HF、1.5%HCl、2.5%HNO3、95%H2O,体积分数)进行组织腐蚀后,采用Axio-Imager蔡司显微镜观察金相显微组织。采用Sigmatest2.069涡流电导仪在室温(23℃)进行电导率测量,以及采用加载1kg、10s载荷的FV-810型维氏硬度计进行硬度测量,均实测5个点以上,求其平均值作为电导率和维氏硬度值。拉伸试验采用ZX-LX-004电子万能试验机,施加载荷100kN。保证拉伸力学测试的真实性,实测3组,取其平均值作为力学性能。

表2 均匀化工艺

2 试验结果与讨论

2.1 均匀化工艺对2024铝合金组织的影响

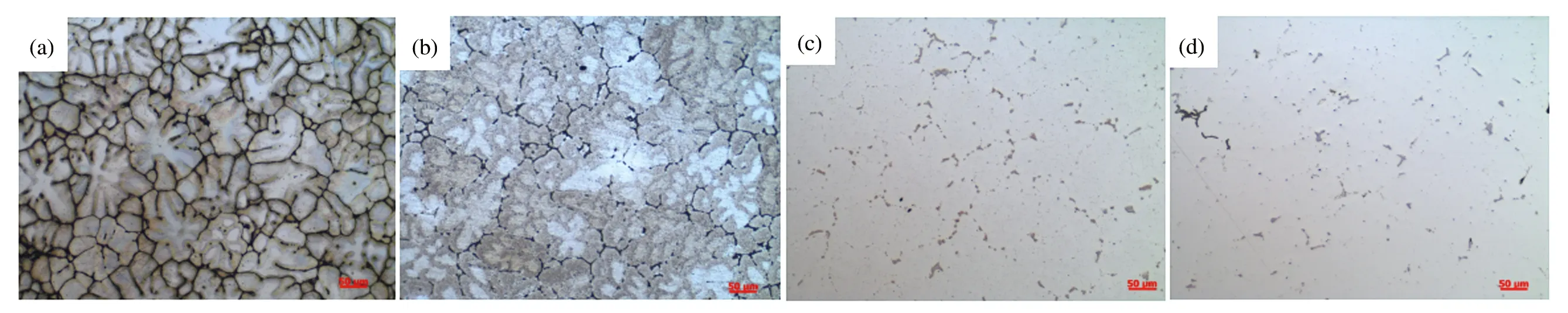

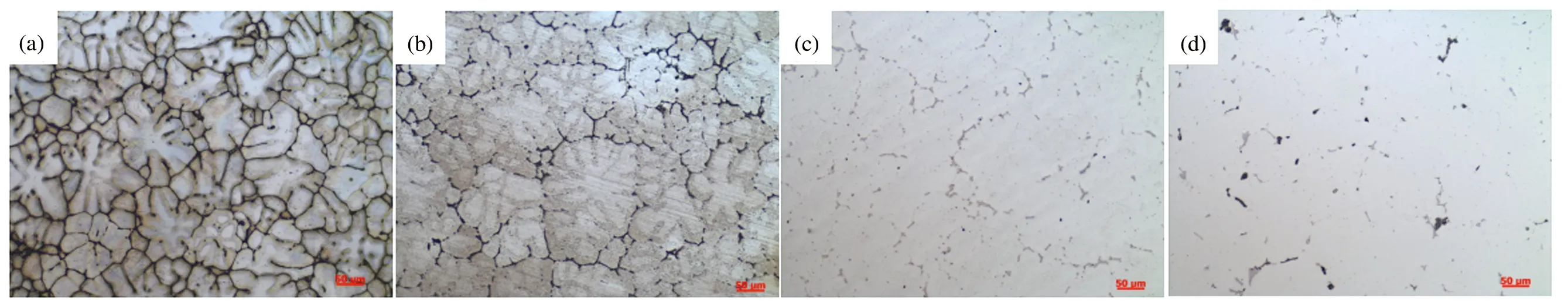

图1和图2分别为2024铝合金在均匀化温度480℃、495℃和510℃保温8h后经空冷和水冷方式处理的微观显微组织。从图中可以看出,2024铸态铝合金组织晶粒大小不均匀,出现大量发达枝晶,晶界内有十分清晰的骨骼状组织,连续枝晶网格显著,甚至出现了二次枝晶等。2024铝合金铸态组织中主要相为α(Al)、T(CuMg4Al6)与S(CuMgAl2)相,还可能有少量θ(CuAl2)、Al2Mg3、Mg2Si、Al6(Fe,Mn)和Al7Cu2Fe相。晶界集中析出大量的T(CuMg4Al6)、S(CuMgAl2)、以及少量的CuAl2、Al2Mg3、Mg2Si、Al6(Fe,Mn)Al7Cu2Fe析出相及共晶组织。但经过不同均匀化处理后,随着均匀化温度升高(图1和2中(b)(c)(d)),合金中粗大的CuAl2、T(CuMg4Al6)、S(CuMgAl2)、Al2Mg3、Mg2Si、Al6(Fe,Mn)Al7Cu2Fe共晶组织和非平衡低熔点共晶相逐渐溶解,枝晶网络逐渐变稀,晶界上的残留相及共晶组织由连续分布逐渐转变为间断连续沿晶界分布。在合金经495℃×8h均匀化后,枝晶网络溶解相对较充分,晶界上粗大的共晶组织和非平衡相明显减少。

(a)铸态;(b)480℃×8h;(c)495℃×8h;(d)510℃×8h

(a)铸态;(b)480℃×8h;(c)495℃×8h;(d)510℃×8h

而在经510℃×8h均匀化后,合金出现粗大的低熔点共晶和晶界复熔过烧现象,低熔点共晶相呈明显复熔状,晶界局部明显粗化和加宽,并在出现晶粒交界处呈现明显的三角形复熔区,晶界附近甚至出现了黑色的过烧坑等,尤其水冷方式显著。另外,经均匀化后采用不同的冷却方式(空冷和水冷)处理分析发现,合金经水冷方式较空冷方式处理后的枝晶及晶界分布更加均匀、细小的弥散相和共晶组织。

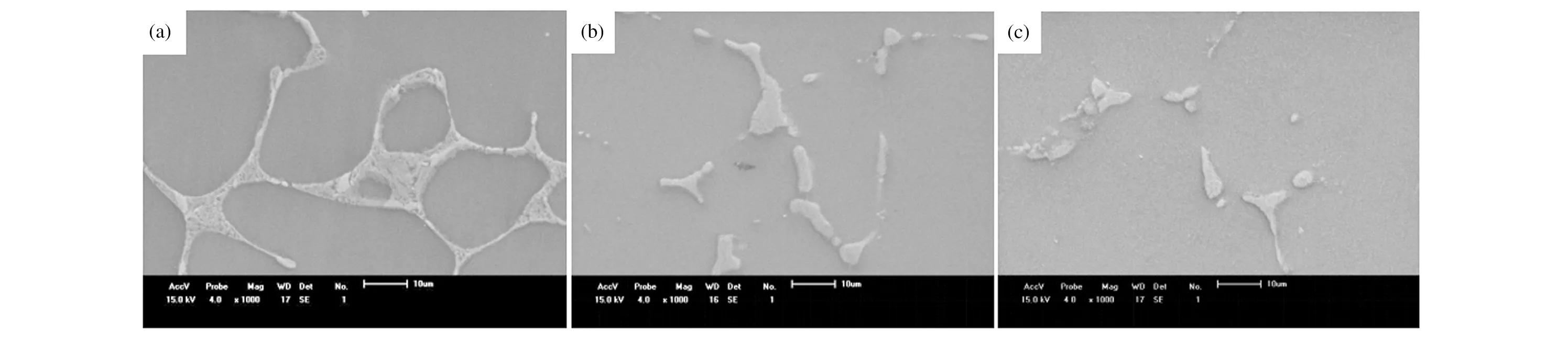

图3为铸态及均匀化工艺495℃×8h空冷和水冷的SEM形貌。从图中可以发现,(a)为铸态合金形貌,铸态合金组织存在大量的非平衡共晶相,且大多数非平衡共晶相呈连续的网膜状,还有些球状和块状的第二相零散分布在枝晶内或枝晶网膜上;(b)为495℃×8h+空冷形貌,(c)为495℃×8h+水冷形貌。通过对比发现,经过均匀化处理的合金组织主要由树状α(Al)和枝晶间低熔点共晶体组成,基体α(Al)呈等轴状,枝晶网络上存在共晶体,主要为α(Al)+S(CuMgAl2)共晶体和少量的为α(Al)+CuAl2+S(CuMgAl2)共晶体等,还有少量的Mg2Si、Al6(Fe,Mn)相。经495℃×8h+空冷和水冷均匀化处理后,枝晶上的结晶相已经明显呈断续,且数量变少,尤其水冷却方式效果更加显著。这可能主要是由于冷却速度越快,固溶过饱和状态后的α(Al)基体中弥散相析出的越少,越能保证基体组织的合金元素弥散均匀分布,效果越好。另外,合金内部低熔点的结晶相在均匀处理后大部分均溶解到合金基体中,残留结晶相有少量呈聚集现象。合金中的枝晶网络非常稀疏,非溶相和枝晶偏析基本消除,与此同时残留相非常稀少。这主要是由于在较高温均匀化下,晶界上偏聚的合金化元素或相已基本完全固溶到基体中,晶界及其边沿呈合金元素贫化状态。

(a)铸态;(b)495℃×8h+空冷;(c)495℃×8h+水冷

2.2 均匀化工艺对2024合金电导率的影响

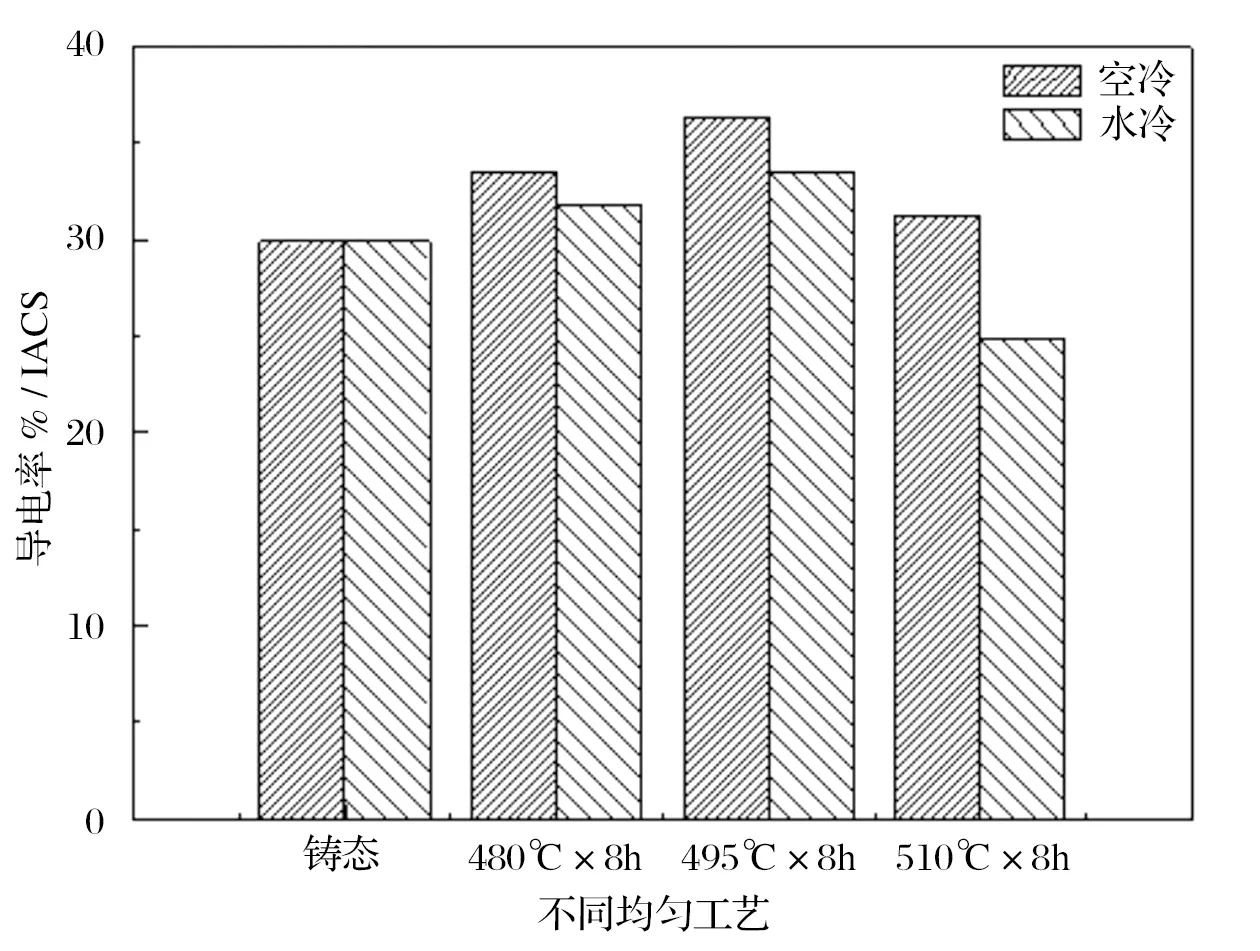

图4为2024铝合金分别在均匀化温度480℃、495℃和510℃保温8h后经空冷和水冷方式处理与电导率关系。从图中可以看出,一方面,在保温时间不变情况下,随均匀化温度升高,电导率呈先增大后减小的趋势;另一方面,合金的电导率随着冷却速度的加快(水冷速度>空冷速度)呈现减小的趋势。均匀化工艺495℃×8h空冷和水冷方式处理的电导率最大,分别为36.29% IACS和33.42% IACS,这主要是由于合金的电导率随着固溶度的升高而降低。

2.3 均匀化工艺对2024合金力学性能的影响

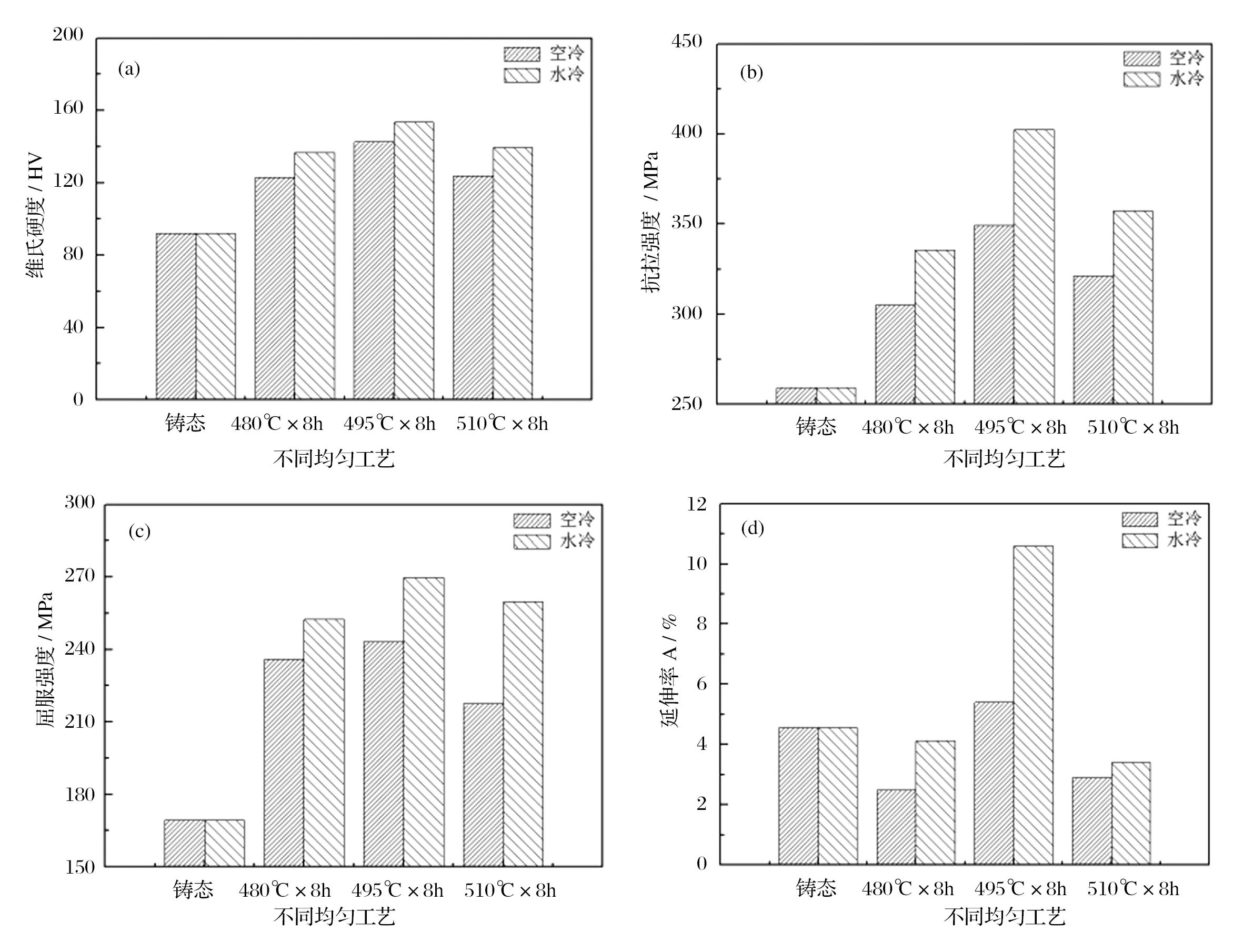

图5分别为2024合金在不同均匀化温度480℃、495℃、510℃保温8h后经空冷和水冷方式处理室温的维氏硬度和拉伸性能。

图4 不同均匀化工艺的2024铝合金电导率

(a)维氏硬度;(b)抗拉强度;(c)屈服强度;(d)延伸率

从图中5可知,合金的维氏硬度、屈服强度、抗拉强度和延伸率随着均匀化冷却速度的加快,均呈现增大的趋势。另一方面,随着均匀化温度的升高,电导率、硬度和拉伸性能均呈先增大后减小的趋势。这主要是由于随着均匀化冷却速率的加快或温度的提高,加快了固溶度变成过饱和状态,即有固溶强化的作用。特别说明的是合金经水冷方式处理后,其力学性能均提高,这可能主要是由于冷却速度越快,固溶过饱和状态后的α(Al)基体中的弥散相析出的越少,越能保证基体组织合金元素的弥散均匀分布效果越好。在495℃×8h水冷方式处理时,其硬度、屈服强度、抗拉强度和延伸率分别为153.4HV、269.8MPa、402.5MPa和10.6%,较铸态合金性能相比分别提高了43.4%、59.2%、55.3%和132.5%,力学性能最佳,尤其是延伸率改善非常明显,为2024铝合金耐高载荷受力结构件产品性能提供了保证。

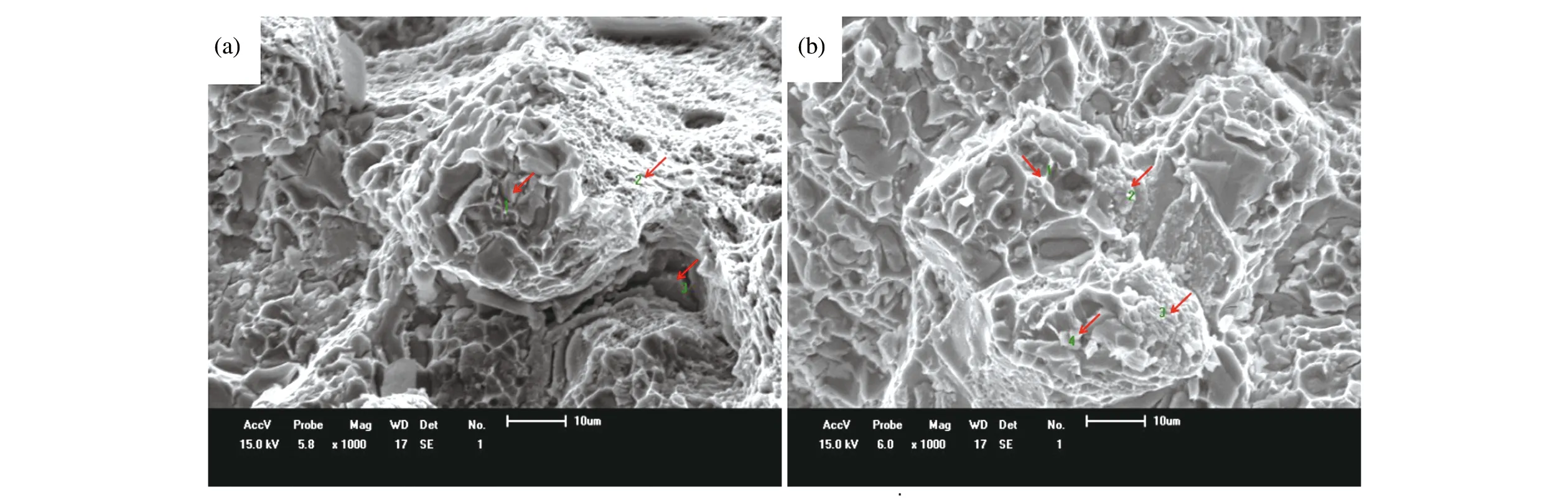

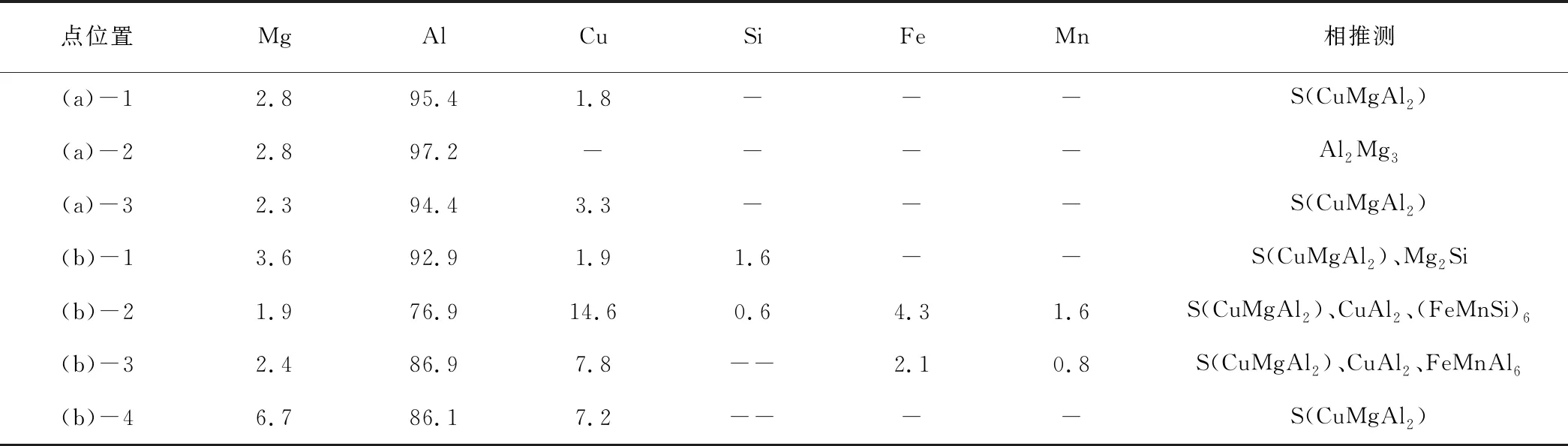

为了更好的检验2024铝合金经不同均匀化处理后临界强度的应力情况,选取了冷却方式不同的断口进行对比分析。根据断口主要分为裂纹萌生、裂纹亚扩展及失稳扩展、断裂三个阶段。而断裂的主要原理是,原子平面滑移,在材料内部夹杂物,析出相,晶界或其他塑性变形不连续处发生位错塞积,产生应力集中,开始形成显微空洞并长大[7]。图6为495℃下不同均匀化温度及冷却方式处理的合金拉伸断口SEM形貌。从图中可以看出,随着均匀化温度的升高,合金拉伸变性过程中的滑移面数量呈先增加后减少趋势,在495℃×8h均匀化处理时,力学性能最佳,尤其是水冷方式的。结合断口分析,主要表现为水冷方式的韧窝大且深,塑性变形较为充分,断裂方式主要为韧性断裂,其断口主要由大量大小不同、深浅不一的韧窝和微坑组成,且在韧窝和微坑的底部可见均匀细小的弥散相等,具体相推断见表3。

(a)空冷;(b)水冷

表3 不同冷却方式的EDS能谱分析(单位:原子数百分比,%)

3 结论

(1)2024铸态铝合金分别在均匀化温度480℃、495℃和510℃保温8h后经冷却方式处理后,铸态合金中粗大的枝晶和非平衡低熔点共晶逐渐溶解,晶界上的残留相由连续分布逐渐转变为不连续分布状态,非平衡低熔点共晶和枝晶偏析基本消除,尤其经495℃×8h水冷均匀化处理效果最为显著。

(2)在保温时间不变情况下,随均匀化温度升高(480℃~510℃),电导率呈先增大后减小的趋势,并且合金的电导率随着冷却速度的加快呈现减小的趋势。在均匀化工艺495℃×8h空冷和水冷方式处理的电导率最大,分别为36.29% IACS和33.42% IACS。

(3)通过对比发现,合金均匀化工艺495℃×8h的硬度和拉伸性能最佳,尤其是经水冷方式处理的,其硬度、屈服强度、抗拉强度和延伸率分别为153.4HV、269.8MPa、402.5MPa和10.6%,较铸态合金相比分别提高了43.4%、59.2%、55.3%和132.5%。