5083 H321铝合金板材制备组织性能研究

2021-02-23赵明伟

赵明伟

(宝武铝业科技有限公司,河南 三门峡 472000)

随着能源危机和环境污染形势日益严峻,“以铝代钢”、“以铝代木”成为解决环境污染、减少排放的有效途径之一。铝合金具有比强度高、加工性能好、耐腐蚀性优良以及减震性优良等优点成为了轻量化材料之一[1-3]。5083 H321铝合金板材具有优异的可焊接性、耐腐蚀性及中等强度机械性能等特征,在船舶制造、液体运输容器制备等领域具有广泛用途。

目前5083 H321板材的生产工艺和组织性能已有很多学者进行了研究,韩帅[4]、林化强[5]等采用熔炼-铸造-锯切-铣面-均匀化-热轧-冷轧的工艺路线对5083板材制备及退火组织性能进行了研究。但对基于“1+4”热连轧生产线、2800mm冷轧生产线制备5083 H321铝合金板材的对比分析研究较少。目前国内铝加工企业基于降本增效考虑,不断挖掘热连轧生产线设备能力,因而本文基于“1+4”热连轧生产线、2800mm冷轧生产线,对5083 H321铝合金板制备工艺进行对比分析研究具有积极意义,以期为高品质5083 H321合金铝材制备提供有益参考。

1 实验材料及方法

1.1 实验原料

试验采用半连续铸造生产的5083铝合金铸锭,其合金成分(质量分数,%)为,Si 0.1~0.2,Fe 0.2~0.3,Cu 0.1~0.2,Mn 0.4~0.7,Cr 0.05~0.10,Zn 0~0.05,Ti 0.01~0.02,Al 余量。对铸锭进行锯切头、尾后规格为535 mm×1860 mm×6500 mm。

1.2 实验方法

5083 H321铝合金板材制备工艺为,工艺路线一:熔铸-锯铣-均热-热轧-冷轧-退火-冷轧-退火;工艺路线二:熔铸-锯铣-均热-热轧。工艺路线一中热轧采用“1+4”热连轧线制成6.7mm厚热轧卷后,冷轧采用2800mm冷轧机分别连续冷轧至中间退火厚度,经中间退火后(预留成品轧制15%~25%加工率)再冷轧至成品,最终成品厚度为4.0mm。工艺路线一中间退火工艺为,金属温度350℃保温2h;工艺路线一成品取样,利用实验室马弗炉进行小炉退火后确定成品退火温度,温度为125℃,保温3h。工艺路线二中采用“1+4”热连轧粗轧机连续轧制至中间厚度25mm~40mm,利用4机架热精轧机连续轧至成品厚度4.0mm,其中25mm~40mm中间厚度坯温度为340℃~380℃,4机架加工率为30%~40%,卷取终轧温度235℃~250℃。工艺路线二具备典型的短流程制备特征,利用在线轧制工艺控制冶金组织演变及性能,较工艺路线一省略了冷轧、中间退火、成品退火等工序,具有明显的成本优势。

1.3 分析测试

采用工艺路线一、工艺路线二所制备4.0mm厚产品,沿轧制方向呈0°和90°方向分别取样,利用高倍金相显微镜、SEM、万能试验拉伸机、耐腐蚀性试验(试验标准为ASTM G66、ASTM G67)对所制备的4.0mm厚板材产品进行力学性能、耐腐蚀性能、微观组织检测分析。

2 结果与讨论

2.1 力学性能

由表1可知,工艺路线一、工艺路线二所制备5083 H321铝合金板材力学性能均符合标准,其中工艺路线二板材抗拉强度、屈服强度、延伸率较工艺路线一分别高23MPa、29MPa、3%,具有明显的优势,即工艺路线二所制备产品力学性能优于工艺路线一产品。这是由于工艺路线二热连轧轧制过程具有动态回复、动态再结晶和加工硬化三重作用,铸锭经热连轧机连续热加工变形过程,材料动态回复和动态再结晶软化作用弱于材料变形加工硬化,使加工硬化处于主导地位。工艺路线二通过控制机架间加功率、温度分布和卷曲终轧温度,释放材料的残余应力、减少畸变能,明显提高材料性能的均匀性、稳定性。工艺路线一需要经过冷轧、中间退火、二次冷轧、成品退火等长流程制备工序,成品退火过程仅存在回复软化作用,且受制于成品卷材温度分布不均匀、畸变能陡变释放等因素,导致成品强度和延伸率较工艺路线二低。

表1 力学性能

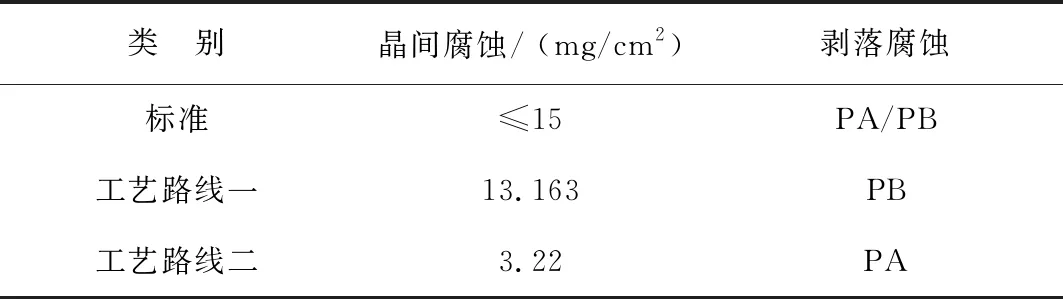

2.2 耐腐蚀性能

表2和图1所示为工艺路线一、工艺路线二产品耐腐蚀性能对比,由此可知,工艺路线二产品耐腐蚀性能明显优于工艺路线一。这是由于,工艺路线一冷加工后由于α(Al)固溶体中镁过饱和,性能不稳定,而且β(Mg2Al3)相易在晶界和滑移带上呈网状析出,使材料的抗蚀性能下降。而成品稳定化退火过程受冷加工畸变能能量较大因素影响,促使β相在晶内及晶界连续沉淀析出,晶内基体和晶界上的电位差相对较大[6],因此工艺路线一的铝合金板材耐腐蚀性较差。工艺路线二经过热连轧连续热加工变形,热连轧机架间金属压下率梯度分布和终轧温度以及利用热连轧生产线在线温度控制及轧制后铝材余热控制材料性能等,有效控制材料β相析出粗大,实现第二相细小弥散分布,同步实现畸变能有效释放,可有效提升材料耐腐蚀性能稳定性及均匀性[7-8]。

表2 耐腐蚀性能

(a)工艺路线一;(b)工艺路线二

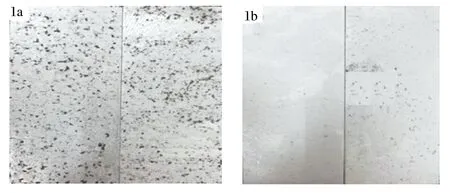

2.3 组织分析

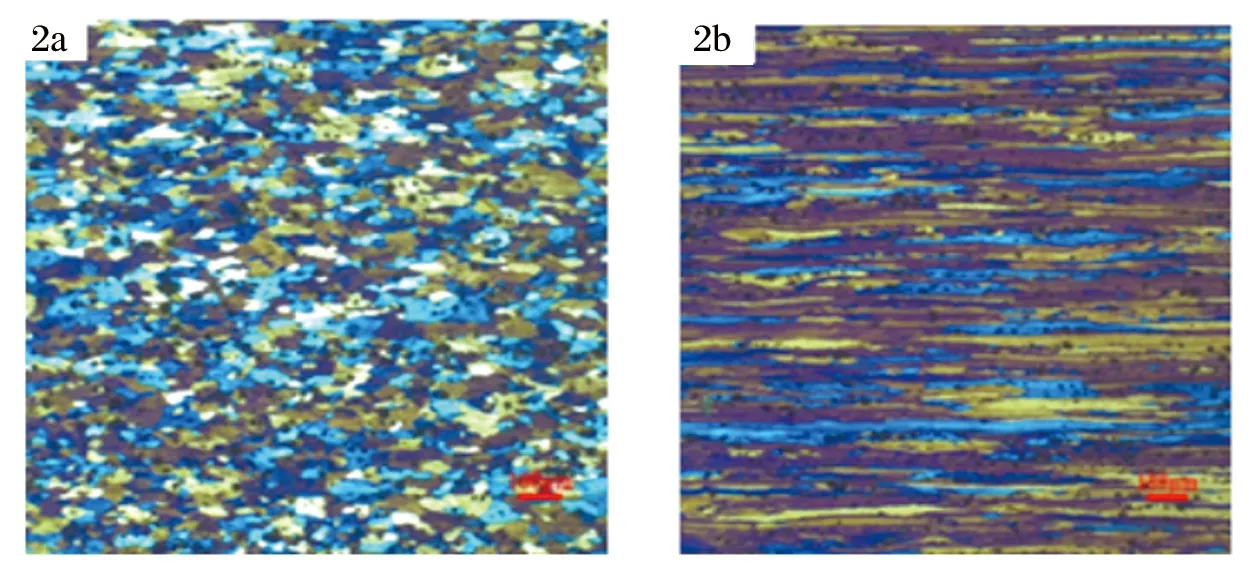

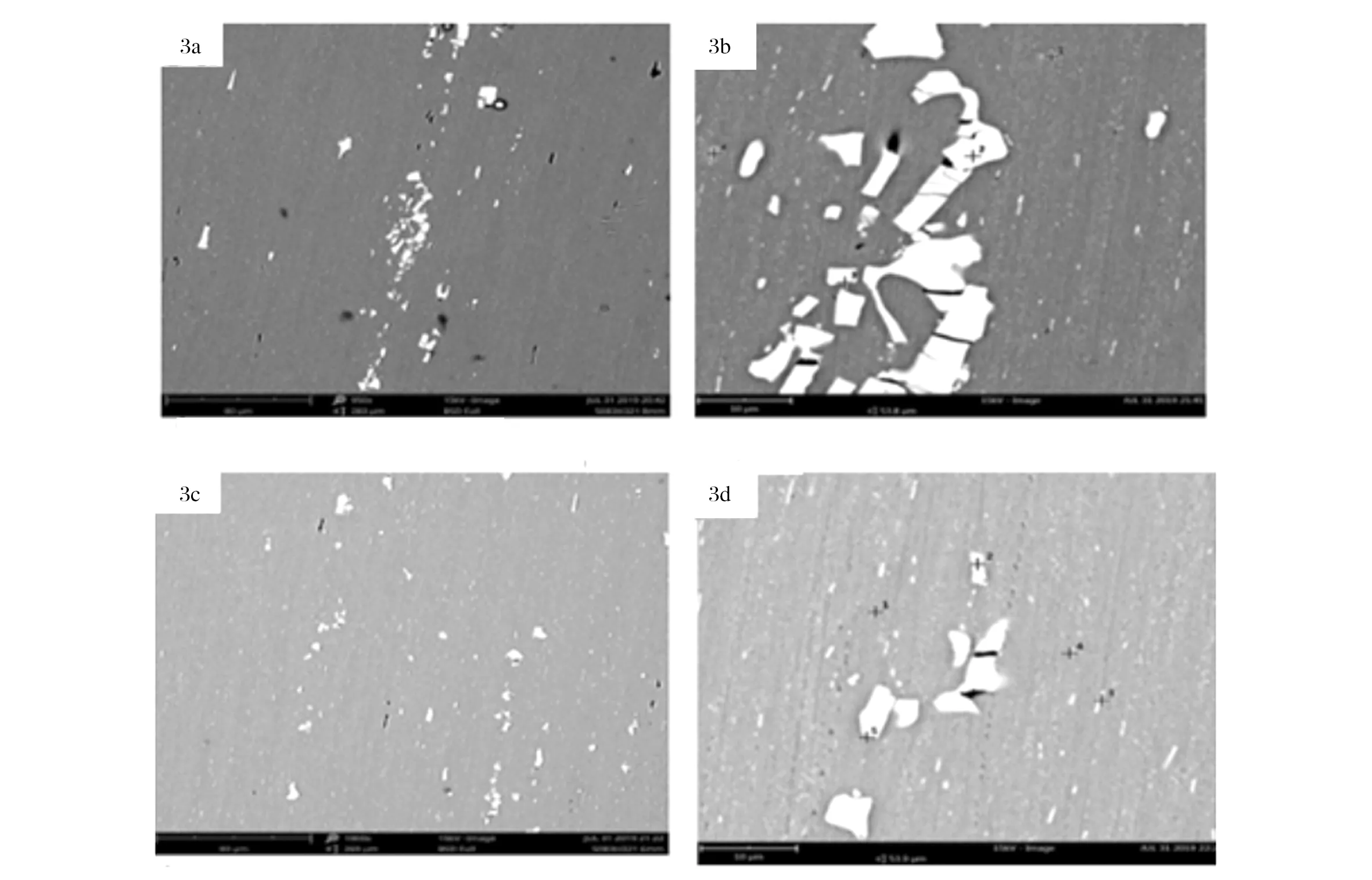

图2和图3为工艺路线一和工艺路线二产品的显微组织照片。

(2a)工艺路线一;(2b)工艺路线二

由图(2a)、图(3a)和图(3b)可知,工艺路线一产品晶粒呈现晶粒部分拉长特征,但仍存在明显的再结晶晶粒形貌,这是由于中间退火后冷轧加功率较小,未实现晶粒充分拉长,且成品退火过程在晶界处析出β相(Al3Mg2),部分β相尺寸粗大、沉淀连续析出,导致板材对晶间腐蚀和剥落腐蚀非常敏感[9]。由图(2b)、图(3c)和图(3d)可知,工艺路线二产品晶粒呈现典型的纤维组织特征,且晶界处析出的β相数量明显少于传统技术,并呈现细小弥散分布。这是由于工艺路线二为实现卷取终轧温度,获得目标工艺性能,25mm~40mm中间厚度坯温度较低,4机架连轧机连续轧制过程温度梯度降低,材料组织加工硬化能力强于再结晶能力,晶粒和第二相化合物β相不断破碎、延长,组织呈现典型的纤维组织特征,该组织特征产品具有较强的抗晶间腐蚀能力,力学性能稳定及强韧性好,板材具有优异的机械性能和耐腐蚀性能。对比分析得出,工艺路线一、工艺路线二因工艺路径的差异性,导致材料微观组织存在显著差异,从而形成产品力学性能、耐蚀性能的差异。

(3a)(3b)工艺路线一;(3c)(3d)工艺路线二

3 结论

(1)两种工艺所制备产品力学性能、耐腐蚀性能均满足相关标准,但工艺路线二短流程工艺制备的产品具有显著的力学性能、耐腐蚀性能优势;

(2)采用“熔铸-锯铣-均热-热轧”工艺制备的产品具有典型的材料微观组织优势,从而形成产品力学性能、耐腐蚀性能的优势;

(3)采用“1+4”热连轧生产线短流程工艺制备的5083 H321铝合金板材性能,其抗拉强度358MPa、屈服强度257MPa、延伸率17%、剥落腐蚀等级PA、晶间质量损失3.22mg/cm2。