喷杆喷雾机变量控制特性测试系统设计与试验*

2021-02-22陈彬陈小兵于庆旭张井超裴亮冯耀宁刘燕

陈彬,陈小兵,于庆旭,张井超,裴亮,冯耀宁,刘燕

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

传统施药技术农药有效利用率仅为20%~30%,而精准施药技术农药有效利用率可达50%~60%[1],变量喷雾控制系统是实现精准施药作业的关键部件[2-5]。喷杆喷雾机作为一种高效的大田植保机械,具有雾化效果好、作业效率高、农药雾滴沉积分布均匀等优点[6]。将变量喷雾控制系统与喷杆喷雾机相结合的变量喷杆喷雾机也日渐成熟,研究其变量控制特性测试系统,对推动精准变量喷雾技术的发展至关重要。

Anglund E A和Aters P D等通过试验研究得到变量喷雾控制系统的总延时为2.35 s,控制阀体的延时为1.5 s[7]。邱白晶等进行了变量喷雾装置响应特性试验和节流阀阶跃响应特性试验,试验结果表明:系统流量调节响应时间为3 s,响应时间对喷雾均匀性有较大影响;节流阀存在纯时滞环节时间,变量喷雾系统上升时间与阶跃幅值有关,阶跃幅值越大,上升时间的数值越大[8-16]。未见针对喷杆喷雾机整机流量随速控制特性测试方面的研究报道。因此,研究开发喷杆喷雾机变量控制特性测试系统,测试流量随速调节的精准性、响应性,为变量控制系统提供准确的测试手段,满足精准农业的发展需求。

本文研制了一种基于Android和CAN总线的喷杆喷雾机变量控制特性测试系统,通过网络RTK(Real-time kinematic)技术、高精度传感器、计算机软件得到机具流量控制的精准性和随速调节的响应特性。为喷杆喷雾机变量控制作业质量的评价提供技术支撑,也为其他变量作业机具的性能测试提供参考依据。

1 测试系统整体结构

在指定施药量Q和喷幅L的条件下,喷杆喷雾机变量控制系统工作原理如式(1)所示,管路流量随车速实时变化,以实现均匀喷洒的目的。

(1)

式中:q——管路流量,L/min;

Q——施药量,L/hm2;

L——喷幅,m;

v——机具前进速度,km/h。

因此,在其变量控制特性测试时,速度、管路流量为主要监测参数。

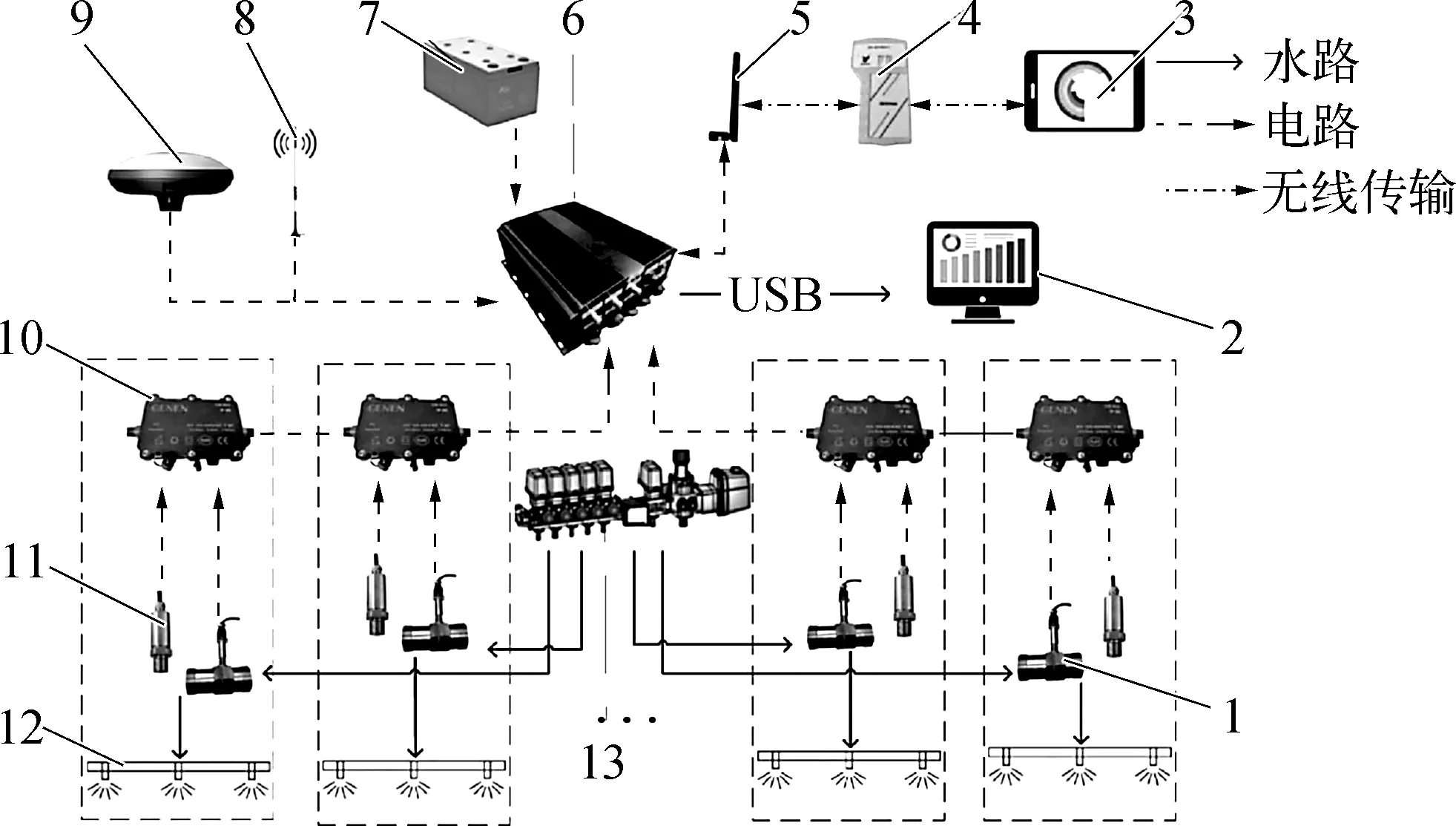

如图1所示,喷杆喷雾机变量控制特性测试系统(以下简称测试系统)主要由主处理器、4G天线、三模GNSS天线、数传天线、流量传感器、压力传感器、流量-压力监测终端处理器(以下简称终端处理器)、数传-蓝牙中继站、CAN总线、Android智能设备、PC、电池等组成。

图1 测试系统整体结构示意图

测试作业时,按照主处理器和终端处理器的接口标识挂接各个传感器单元;流量传感器与压力传感器串接进喷杆与变量喷雾控制执行机构之间的液体管路。综合各部分传感器信息后,主处理器一方面将数据通过无线传输的方式发送至Android智能设备上;另一方面将数据存储至内部空间,待测试完毕后通过USB接口下载至PC进行测试结果的处理与分析。

2 硬件设计

2.1 主处理器组成与电路设计

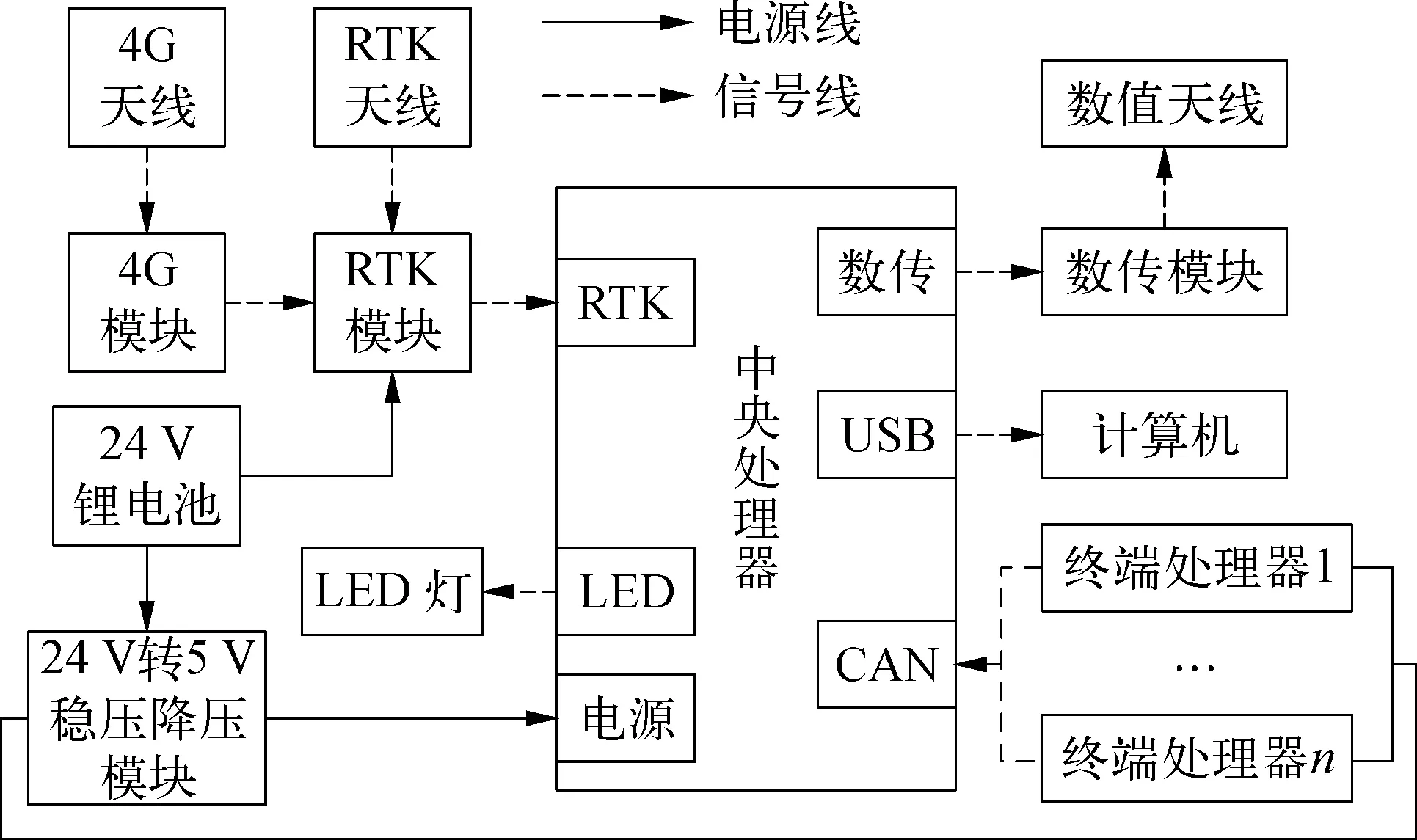

如图2所示,主处理器包括中央处理器、各类模块(稳压降压模块、4G模块、RTK模块)、天线接口与数据通讯接口。其中,4G模块与RTK模块组成网络RTK模块,轻巧便携的同时可保证其速度测试精度[17]。CAN通讯电路采用总线分布式控制方式,具有实时性好、高位率、高抗电磁干扰及容错性强等优点[18-21]。数据接口采用4芯航空插头,减少线束的同时提高工作稳定性(IP68防护等级)。电源电路总共分为三路,分别为稳压降压模块、RTK模块和终端处理器供电。

图2 主处理器电路原理图

2.2 终端处理器设计

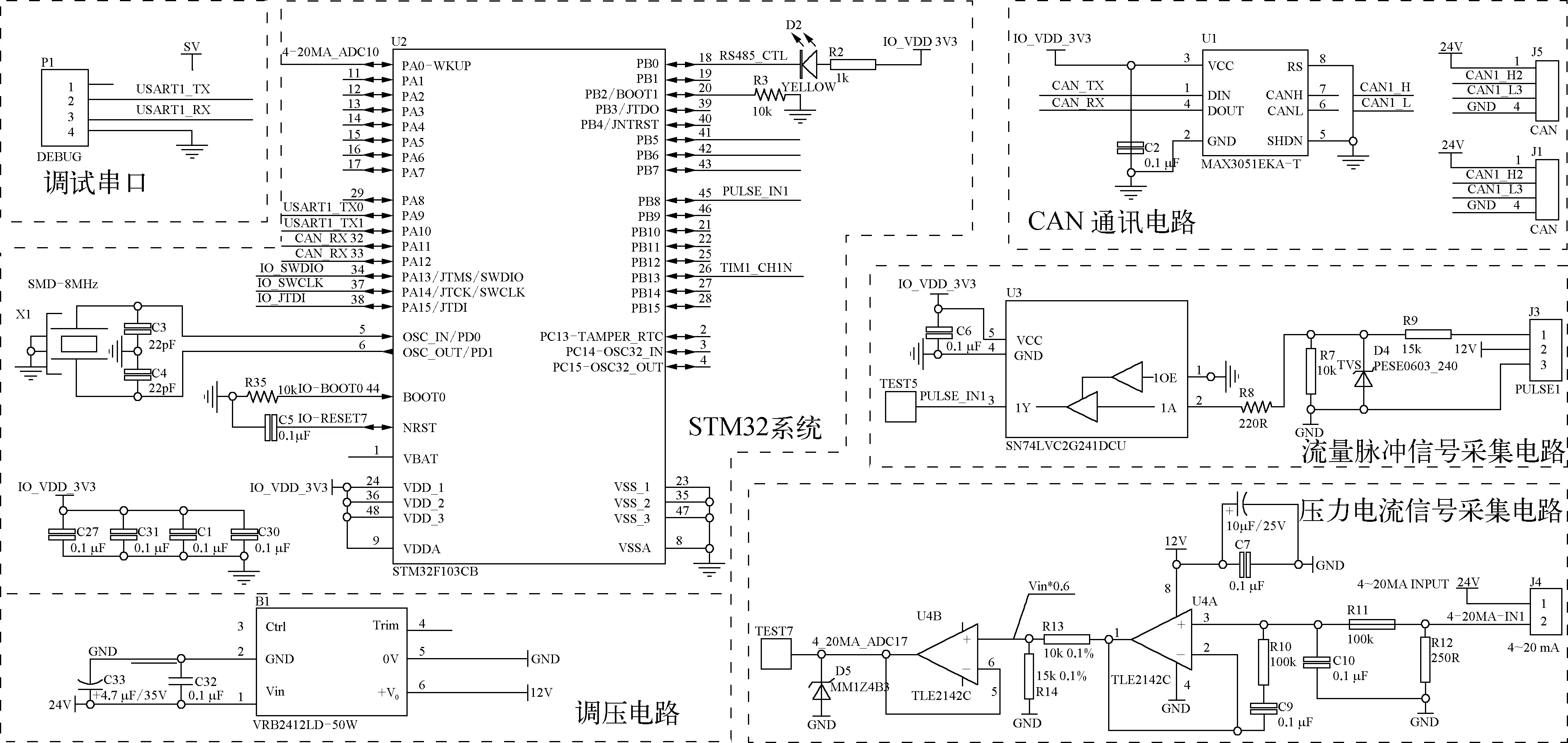

终端处理器主控板电路原理图如图3所示。

图3 终端处理器电路原理图

采用意法STM32F103CB嵌入式微型控制器,工作频率为72 MHz,搭配KOAN8 MHz外部晶振,具有丰富的通信接口,包括USB、CAN、2个10通道ADC、SPI、I2C、LIN、UART/USART等,并提供37路的输入与输出。主控板电压需求为12 V,需要通过电压转换将蓄电池的24 V降至12 V,采用金升阳VRB2412LD-50W型电源模块,输入电压为18~36 V,输出电压为12 V/4 167 mA。为保证通讯质量减少线束使用,在其主控板上设计两个可随意级联拓扑扩展连接的CAN总线通讯接口。

2.3 传感器选型

选择GEMS FT-100系列液体涡轮流量计,量程为2~35 L/min,精度为±3%,重复性为0.5%,工作电压为5~24 V,脉冲信号的输出频率为25~438 Hz,响应时间小于40 ms,满足数据采集的实时性需求;采用螺纹连接、重量轻、便于携带,适合田间作业。选用PT-100系列压力传感器,量程为0~2.5 MPa,精度为0.5%,工作电压为8~30 V,输出信号为4~20 mA,采样频率2 400 Hz,响应时间2 ms。采用HG-GOYH7151型GNSS多星多频天线,相位中心误差小于2 mm,工作电压3~5.5 V,可以同时接收北斗(B1/B2/B3)、GPS(L1/L2)和GLONASS(G1/G2)三星七频段信号。

3 软件设计

3.1 主要参数测试原理

3.1.1 速度信息获取

网络RTK定位测速信息包含在NEMA0183协议的$GNGGA和$GNVTG命令中,利用ASCⅡ码传递信息,其速度信息格式如下[22-23],本研究主要利用$GNVTG命令中的(4)处数据得到机具的实时速度信息。

$GNVTG,(1),T,(2),M,(3),N,(4),K,(5)*hh(CR)(LF)

$GNVTG:$为命令起始位,GN为识别符,VTG为命令句;(1):以真北为参照的对地航向;(2):以磁北为参照的对地航向;(3):对地航速(单位:节/h);(4):对地航速(单位:km/h);(5):模式指示(A=自主定位,D=差分,E=估算,N=数据无效)。

3.1.2 流量信息的获取

涡轮流量计的输出脉冲信号与流量数值之间的关系如式(2)所示[24-25]。

(2)

式中:q0——流量数值,L/min;

p——流量计t时间内输出的脉冲数;

t——流量计脉冲输出时间间隔,s;

K——流量计仪表系数,取750脉冲/L。

3.1.3 压力信息的获取

压力传感器输出的为4~20 mA模拟信号,通过A/D 转化为数字信号,经终端处理器计算得到相应压力数值。压力传感器压力信息计算如式(3)所示[24]。

(3)

式中:P——压力,MPa;

Pmax——压力传感器测量上限值,取2.5 MPa;

Pmin——压力传感器测量上限值,取0 MPa;

Pm——压力模拟量采样值。

3.2 硬件驱动程序

程序流程图如图4所示。

图4 硬件程序流程图

硬件驱动程序主要包括主处理器驱动程序和终端处理器驱动程序。主处理器程序完成各个传感器单元的信息综合解析传递、控制LED状态指示灯、生成并存储数据信息文件供用户下载。结合各传感器响应时间,设定速度、流量、压力信息采集频率均为10 Hz,即系统的处理响应时间为0.1 s。终端处理器程序通过Keil uVision5进行编译,负责收集喷雾机管路流量与压力信息,按照自定义的协议通过CAN口反馈至主处理器。

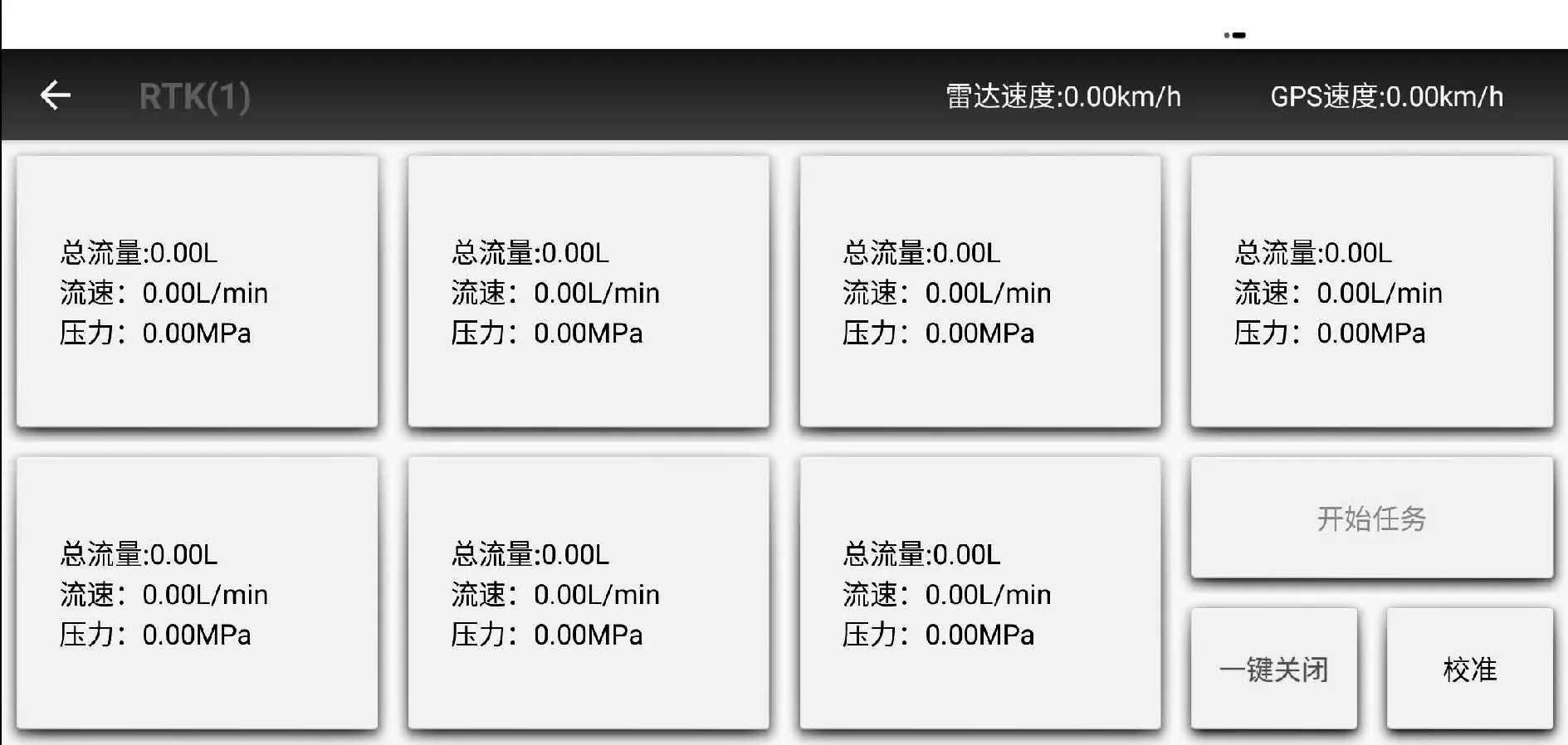

3.3 Android监测软件和数据处理软件

Android监测软件采用java语言基于Android Studio平台进行开发,软件界面如图5(a)所示。测试作业时,以1 Hz的数据更新频率实时将网络RTK速度、流量、总流量、压力信息等喷雾机状态信息解析出来,显示于软件界面上。

数据分析处理软件,主要将主处理器记录的各项数据用图表的形式呈现,如图5(b)所示。软件左侧为所需分析数据的选项按钮;中间数据呈现区域,将数据用曲线图的形式表达,横坐标为时间,单位ms;右侧数据曲线偏置和倍率系数设置栏,解决各项数据单位不统一,同一坐标系下曲线特征不能完全展现的问题。

(a) Android软件界面

4 测试系统性能试验与结果分析

4.1 试验条件

测试系统试验包括数据采集性能试验和测试系统验证试验,试验于2020年5—7月进行。流量压力数据采集性能试验在喷雾器性能试验台上进行,试验台搭载LDG-10LM型电磁流量计,量程2~50 L/min,精度0.5级;PCM300DT型压力传感器,量程0~2.5 MPa,精度0.2级。速度数据采集性能试验比对数据的仪器设备是本单位前期研发的基站RTK定位测速系统(以下简称基站RTK),动态差分定位精度(0~40 km/h)为0.07 m。设定本测试系统、试验台和基站RTK的数据采集输出频率均为10 Hz。

图6 喷雾器性能试验台

系统验证试验机型为SWAN 3WP-500型自走式喷杆喷雾机,喷幅9.5 m,液泵流量62 L/min,液泵转速1 520 r/min;搭载ARAG 400S型电脑控制器和3个电磁阀组分别控制3路区段喷杆流量,喷杆上共配置21个422HCC01型号喷头。

图7 系统验证试验

4.2 流量数据采集性能试验

参考JJG 1037-2008《涡轮流量计检定规程》,分别调整试验台流量为2 L/min、7 L/min、14 L/min以及35 L/min,4种工况,每种工况做7次重复。用量筒承接出水口流出的液体,称量其体积作为理论累计流量值,对比测试系统自动记录的累计流量数值,计算相对误差和系统读数的重复性。试验结果如表1所示,系统累计流量与理论累计流量之间的最大误差为1.63%,平均误差为0.99%,系统读数的平均重复性为0.31%。统计系统瞬时流量数据稳定阶段的平均值和标准差,可看出瞬时流量的平均标准偏差为0.04 L/min;说明该流量传感器精度较高,重复性和稳定性好,满足测试的要求。

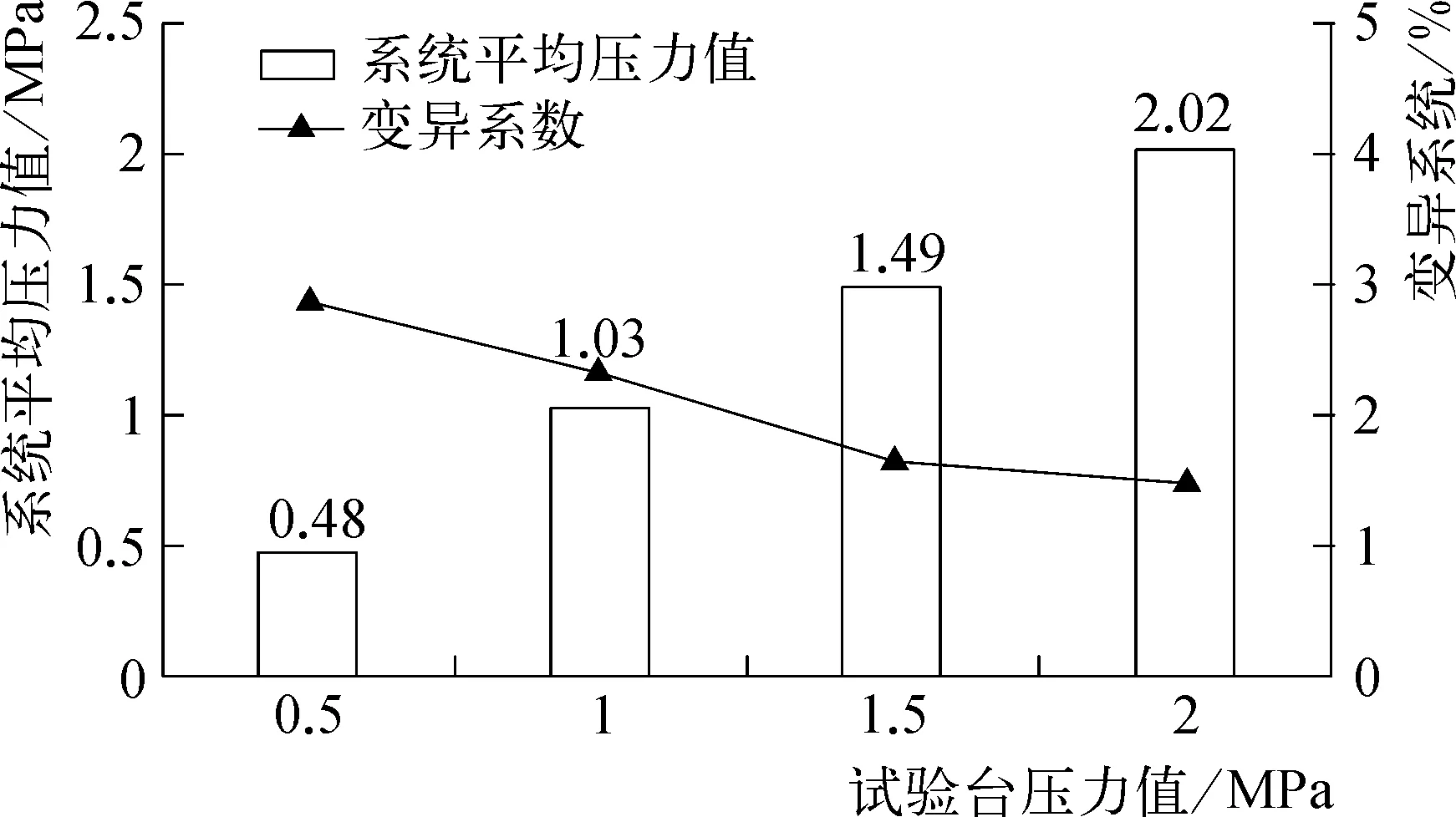

4.3 压力数据采集性能试验

分别调整试验台压力至0.5 MPa、1.0 MPa、1.5 MPa、2.0 MPa,统计稳压阶段测试系统压力平均值与试验台压力值之间的数值偏差,以检验系统的压力测试精度;每组试验重复7次,计算其变异系数,以检验系统的稳定性。如图8所示,系统压力数据与试验台压力数据平均偏差为0.02 MPa,最大变异系数为2.88%,平均变异系数为2.09%,说明系统压力读数精度较高,稳定性较好。

图8 压力测量精度试验

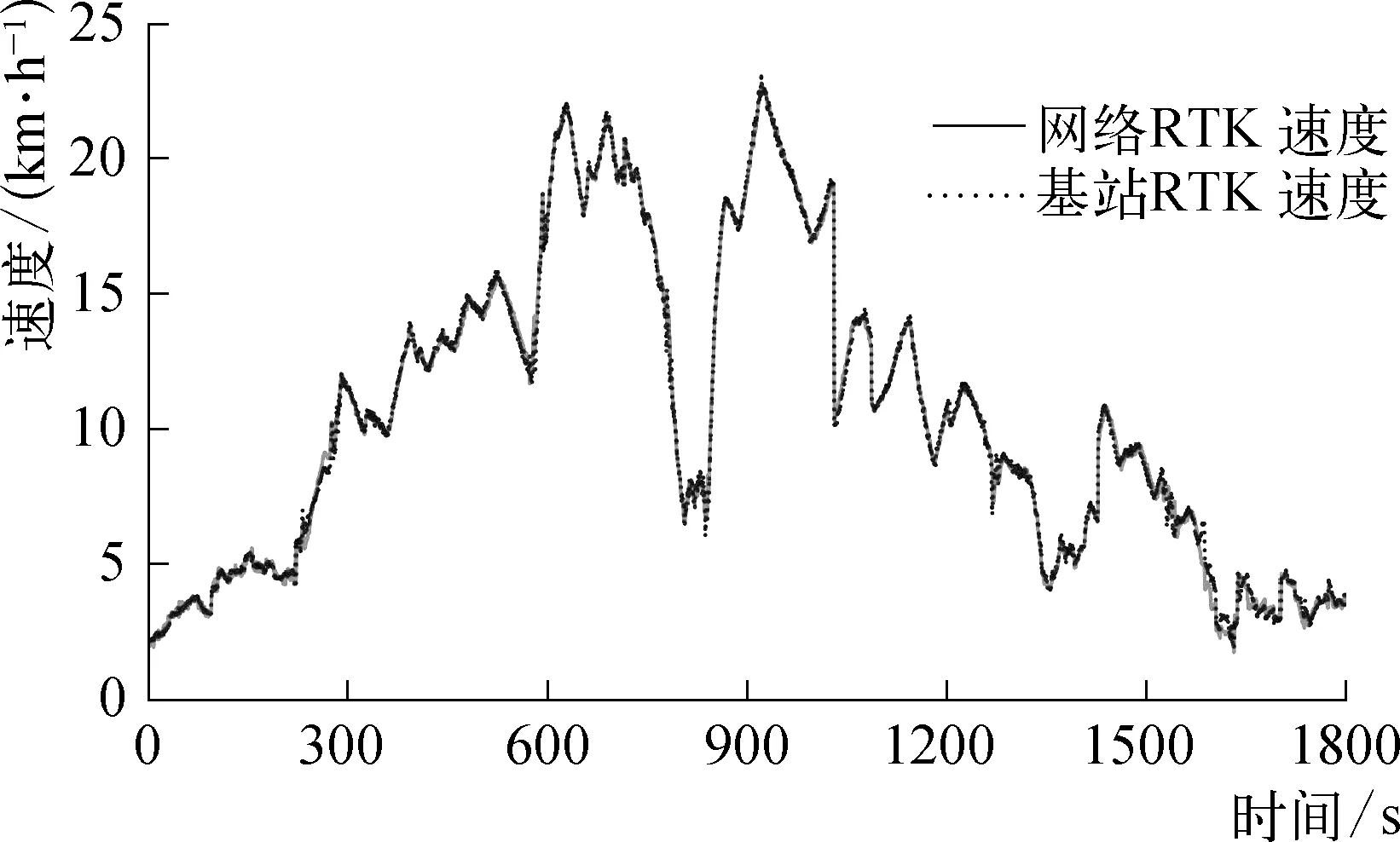

4.4 速度数据采集性能试验

根据喷杆喷雾机作业速度,试验速度范围确定为0~20 km/h,驾驶试验车分别在低速段(5 km/h)、中速段(10 km/h、15 km/h)以及高速段20 km/h做匀速运动,每种速度状态行驶20~30 s;在低速段、中速段和高速段之间做加减速试验,加减速度间隔为5 km/h;试验总时长为180 s。以时间为横坐标,以速度为纵坐标建立直角坐标系;以基站RTK数据为试验真值,绘制速度-时间曲线图,如图9所示。

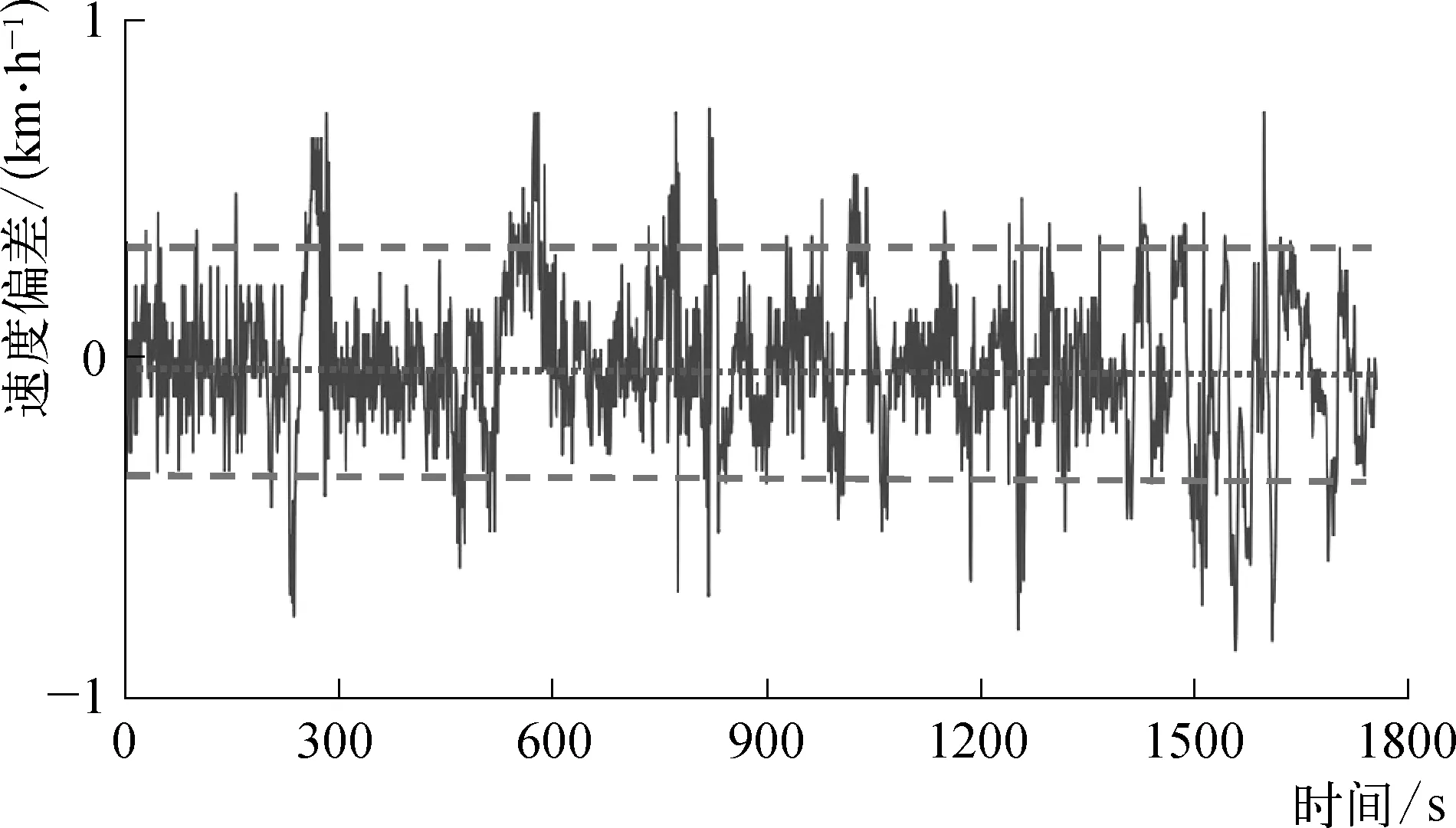

图9 原始速度数值曲线图

网络RTK速度与基站RTK速度曲线变化一致,重合性较好。为进一步分析速度偏差,根据拉依达准则剔除速度互差的异常数据[26],得到如图10所示速度偏差曲线图。可以看出在稳定行驶阶段,速度偏差表现较为稳定,呈小幅度振动现象,变化区间为-0.3~0.3 km/h;速度的快慢对测速偏差无显著性影响。在车速剧烈变化的加减速阶段,速度偏差出现大幅度波动现象,速度偏差值较大,其最大偏差为-0.86 km/h。整个试验区间的平均速度偏差为-0.02 km/h。

图10 速度偏差散点图

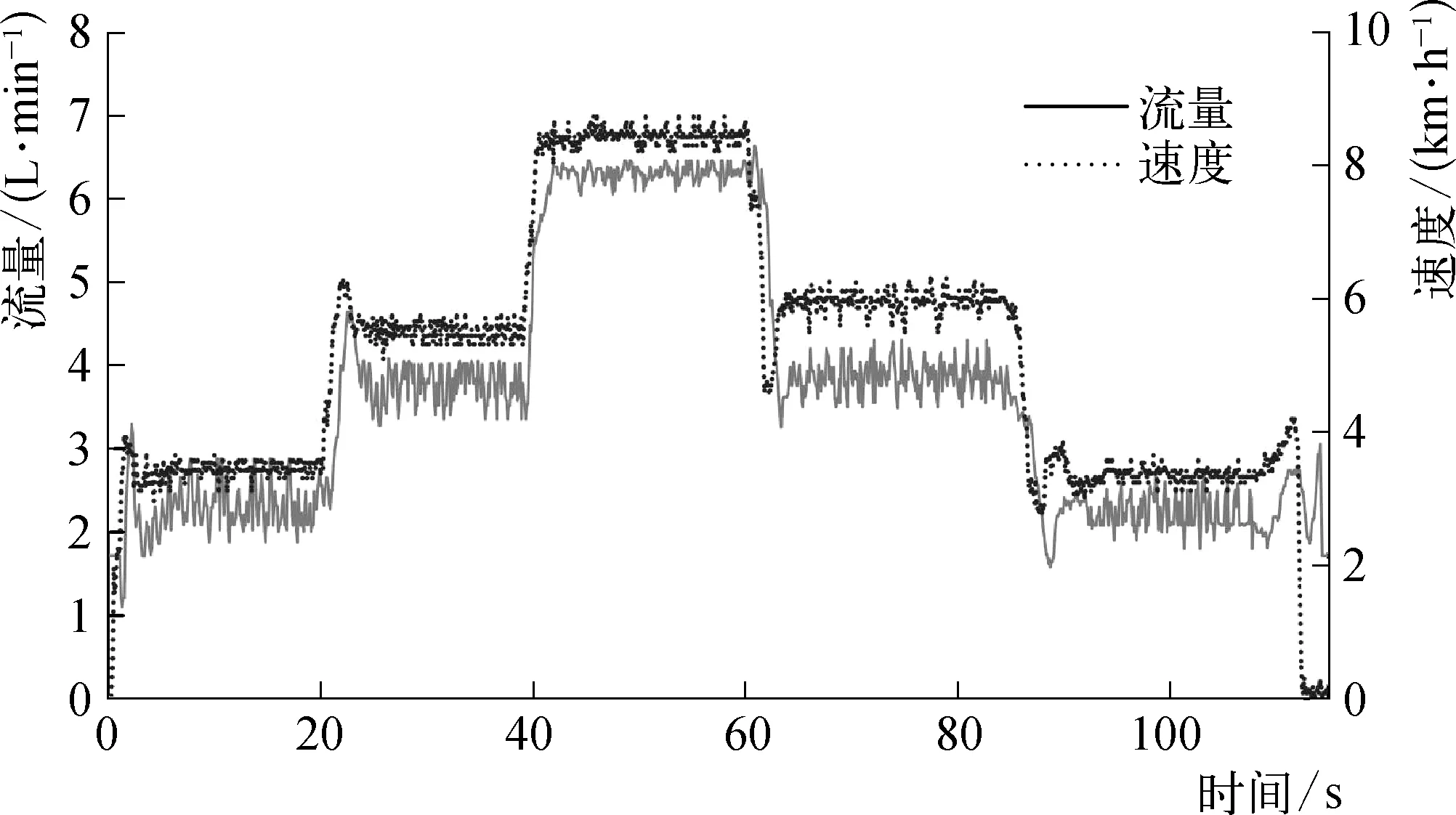

4.5 测试系统验证试验

根据整机工作条件,设置施药量为150 L/hm2。在0~9 km/h的速度区间内以3 km/h、6 km/h及9 km/h 的速度进行稳速行驶,以3 km/h的阶跃速度进行加减速行驶。每种稳定状态行驶20 s,取中间10 s 稳态数据的平均值为分析对象。导出测试系统实时记录的各项数据信息,以时间为横坐标,以流量、速度、压力为纵坐标,分别绘制流量随车速变化曲线图和流量随压力变化曲线图。由图11可以看出,随着车速的变化,喷雾系统管路的流量和压力随之改变;流量、压力变化趋势基本一致,流量变化相较于压力变化平均滞后0.2 s,但二者变化相较于车速变化有明显的滞后时间。说明该变量喷雾控制系统属于压力调节式,即车速增加,管路压力逐渐上升,流量随之增大;随着车速的减小,管路压力逐渐下降,流量随之减小。

(a) 流量随车速变化

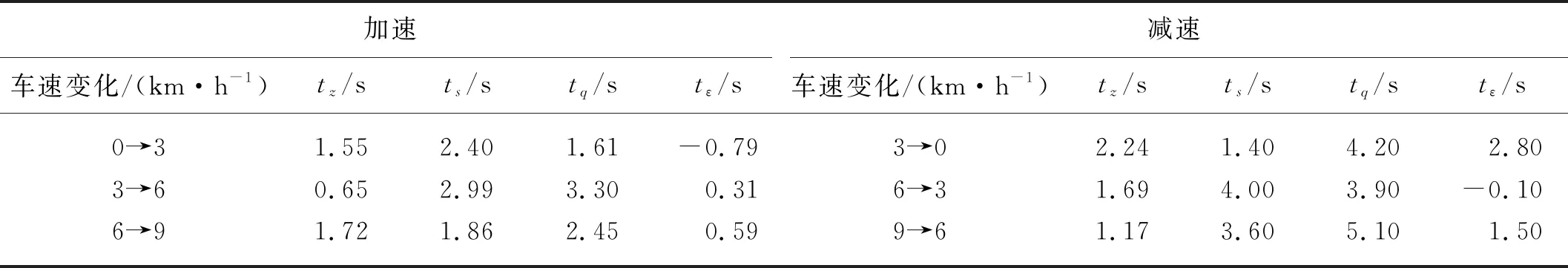

根据文献[15]和[16],以滞后时间tz、调节偏差时间tε表征喷杆喷雾机流量控制响应特性。整理得到如表2所示的流量控制响应特性试验结果。其中ts为速度调节时间,tq为流量调节时间,调节偏差时间tε为二者差值。加速阶段的平均滞后时间为1.31 s,标准差为0.57 s;平均调节时间偏差为0.56 s,标准差为0.24 s。减速阶段的平均滞后时间为1.70 s,标准差为0.54 s;平均调节偏差时间为1.47 s,标准差为1.35 s。

机具加速阶段的滞后特性和调节特性均优于减速阶段。尤其在机具减速停车状态(3 km/h→0 km/h),电磁阀开口突然关闭,导致管路内产生水锤现象,即压力激增;因此在变量喷杆喷雾机在实际使用过程中,应避免紧急刹车现象,或增加缓压设备。通过试验,说明本测试系统各项数据采集处理响应迅速、功能完整,可准确描述机具实时工作状态变化,实现了对变量喷杆喷雾机流量控制特性的监测和评价功能,也为其他机具的变量作业测试提供参考。

表2 流量调节响应特性试验结果

5 结论

1) 研制了一种喷杆喷雾机变量控制特性测试系统,利用网络RTK获取喷杆喷雾机前进速度,采用高精度流量传感器和压力传感器监测喷杆喷雾机管路流量和压力变化,以主处理器为核心结合CAN总线完成信息的收集、处理、传递及命令的下发,利用Android智能终端APP实现数据的实时显示与人机交互,通过PC端的后处理软件完成数据的导出与分析,得到流量随速变化的响应特性。

2) 测试系统数据采集性能试验表明,与基站RTK定位测速系统数据对比,网络RTK测速平均偏差为-0.02 km/h。与实验室喷雾器性能试验台数据对比,流量传感器的平均误差为0.99%,平均重复性为0.31%,稳定阶段的瞬时流量读数的平均标准偏差为0.04 L/min,压力传感器的平均偏差为0.02 MPa、平均变异系数为2.09%。

3) 验证试验表明,系统测得某款压力调节式喷杆喷雾机,加速和减速阶段流量调节的平均滞后时间分别为1.31 s和1.70 s,平均调节偏差时间为0.56 s和1.47 s。同时系统测得数据表明在机具速度降至0阶段,会出现管路压力激增,这是因为电磁阀开口突然关闭,导致管路内产生水锤现象。本测试系统各项数据采集处理单元响应迅速、系统功能性完整,能准确描述机具实时工作状态变化,可用于喷杆喷雾机变量控制特性测试。